Как сделать полукруг на доске

Как закруглить углы дерева

Что же дает нам закругление углов. Наверно самое первое, это другой внешний вид. Даже если вы совсем немного сбили углы, деталь сразу же смориться немного иначе. Отсутствие острых углов также позволит вам покрасить изделие без особых проблем. В общем, очень много плюсов, если вы сгладите углы.

Как закруглить углы

Самый простой способ закруглить углы, это использовать наждачную бумагу небольшой зернистости, около 100-120. Все это можно выполнить вручную, просто проведя наждачкой по углам несколько раз.

Лично я люблю для этого использовать вибрационную шлифмашинку со шкуркой 120. Получается очень аккуратно и довольно быстро. Но это все подходит для выполнения небольшого радиуса на углах, просто чтобы не было заноз и для удобства.

Если вам требуется изготовить большой радиус, от 5 мм. и больше, то тут без ручного фрезера не обойтись. Что такое ручной фрезер наверно многие знают, но если в первый раз слышите, то вот вам краткое описание.

Ручной фрезер по версии Википедии это ручной деревообрабатывающий электроинструмент для фрезерования — фигурной обработки кромок, вырезания пазов и сверления отверстий.

В общем, каким способом пользоваться чтобы закруглить углы у вашей деревянной заготовки, решать вам. Все зависит от требуемого радиуса, и наличия инструмента под рукой.

Как сделать полукруг из дерева?

Некоторые особенности работы с деревом

Гнутье древесины сопровождается ее деформацией, а также сжатием внутренних слоев и растяжением внешних. Бывает так, что силы растяжения приводят к разрыву внешних волокон. Предупредить это можно при проведении предварительной гидротермической обработки.

Итак, согнуть можно заготовки бруса, сделанного из массива и клееной древесины. Кроме того, для гнутья применяют строганный и лущеный шпон. Самыми пластичными являются лиственные породы. В их числе бук, ясень, береза, граб, клен, дуб, тополь, липа и ольха. Гнутые клееные заготовки лучше всего делать из шпона березы. Стоит отметить, что в общем объеме гнуто-клееных заготовок березовый шпон занимает примерно 60%.

При пропаривании заготовки способность к сжатию значительно увеличивается, а именно на треть, в то время как способность к растяжению повышается всего на несколько процентов. А, значит, думать о том, можно ли гнуть дерево толще 2 см, не стоит априори.

Видео

Способ расслоения

Вначале нужно сделать заготовку дерева, которая будет подвергаться изгибу. Доски должны быть чуть длиннее, чем длина готовой детали. Это объясняется тем, что изгиб укоротит ламели. Прежде чем начать резку, следует нарисовать карандашом диагональную прямую. Сделать это нужно поперек нижней стороны доски. Это позволит сохранить последовательность ламелей после их перемещения.

Доски отрезаются прямослойным краем, ни в коем случае не лицевой стороной. Так, их можно будет сложить вместе с наименьшим изменением. В форму наносится пробковый слой. Это поможет избежать неровностей в форме пилы, что позволит сделать более четкий изгиб. Кроме того, пробка удержит расслоение в форме. Теперь наносится клей на верхнюю сторону одной из деревянных ламелей.

Клей наносится на ламели валиком. Лучше всего использовать карбамидоформальдегидный клей, состоящий из 2 частей. Он обладает высоким уровнем сцепления, но долго сохнет. Можно также использовать эпоксидную смолу, но такой состав стоит очень дорого, и позволить его себе может не каждый. Стандартный клей для дерева в этом случае нельзя применять. Он быстро сохнет, но является очень мягким, что в данной ситуации никак не приветствуется.

Заготовку из гнутого дерева следует как можно быстрее поместить в форму. Так, на промазанную клеем ламель укладывается еще одна. Процесс повторяется, пока гнутая заготовка не приобретет нужную толщину. Доски скрепляются вместе. После того как клей полностью высохнет, следует укоротить ее до нужной длины.

Как согнуть дерево

В случае если появилась необходимость в изготовлении изогнутого деревянного элемента, то на первый взгляд может показаться, что несложнее выпилить необходимый элемент в изогнутом виде, но при таких условиях волокна древесного материала будут перерезаны, ослабляя, так, прочность детали, а как следствие, и всего изделия. Помимо этого, при выпиливании получается громадной перерасход материала, что нельзя сказать о методе, в то время, когда деревянную заготовку попросту изгибают.

Древесина — это волокна целлюлозы, связанные между собой химическим веществом, именуемым лигнин. От размещения волокон зависит гибкость дерева.

Лишь хорошо просушенное дерево будет надежным и долговечным исходным материалом для производства разных изделий. Но изменение формы сухой деревянной заготовки процесс сложный, поскольку сухое дерево может сломаться, что весьма нежелательно.

Изучив технологию, как согнуть дерево, и фундаментальные физические свойства древесины, каковые разрешают изменять ее форму и потом ее сохранить, в полной мере реально заняться изгибанием древесины дома.

Выпиливание изогнутой деревянной детали

Видео пропаривания и гнутья

Вашему вниманию предоставляется видео о технологическом процессе гнутья древесины:

Удачи и успехов! До новых встреч, с вами был Андрей Ноак!

—Рубрики

Как согнуть фанеру, ДВП, МДФ

В домашних условиях фанеру сгибают путем увеличения ее влажности, последующей утюжкой (потребуется утюг), и закреплением в шаблоне. Шаблоном может служить любой каркасный элемент и вовсе необязательно его форма должна быть криволинейной. Крепится к шаблону изделие посредством скотча. Можно зажимать согнутую фанеру между двумя распорками, придавать ей согнутую форму за счет веревок, обвязывая ими изделие в нескольких местах вдоль радиуса искривления. Фанеру можно использовать только после того, как она высохнет. Вроде с тем, как согнуть фанеру, мы разобрались – идем дальше.

При помощи химической пропитки

Дабы уничтожить связи лигнина между волокнами возможно влиять на дерево химическими веществами, причем осуществить это в полной мере реально дома. Идеально для этого подходит аммиак. Заготовка отмачивается в 25% водном растворе аммиака. По окончании чего она делается очень послушной и эластичной, что разрешает согнуть, скрутить ее и выдавить в ней под прессом рельефные формы.

Аммиак страшен! Исходя из этого при работе с ним направляться выполнять все правила техники безопасности. Вымачивание заготовки направляться проводить в глухо закрывающейся емкости, находящейся в помещении, которое хорошо проветривается.

Чем продолжительнее древесина находится в аммиачном растворе, тем пластичнее она делается. По окончании отмачивания заготовки и придания ей формы, необходимо покинуть ее в таком изогнутом виде. Это необходимо для фиксации формы, ну и чтобы аммиак испарился. Снова же оставлять гнутое дерево следует в проветриваемом помещении. Примечательно, что по окончании испарения аммиака, волокна древесины получат былую прочность, а это разрешит заготовке удерживать свою форму!

Короб для пропаривания древесины

В коробе должно быть отверстие, предназначенное для выхода давления пара. Для того, чтобы конструкция не взорвалась

Отверстие для выхода пара должно располагаться в дне коробки. Кроме того, в коробке должна быть предусмотрена съемная крышка, через которую можно будет вытащить гнутое дерево, после того как оно приобретет нужную форму.

После пропаривания, фиксируют необходимую форму древесины и сушат до достижения влажности в 15%. Далее выдерживают зафиксированную форму 5-7 дней и проводят финишную обработку

Химическая обработка

Химическая обработка древесины для улучшения ее пластичности проводится методом выдерживания в растворах. Существуют готовые химические средства в магазинах. Толстые заготовки следует вынимать из растворов после нескольких часов. И оставлять на некоторое время для более равномерного распределения раствора внутри самой заготовки. Поскольку внешние слои заготовки насыщаются и частично утрачивают способность впитывать.

Некоторые рецепты приготовления растворов для химической обработки древесины, для добавления пластичности

Не забываем, что температура ускоряет химические реакции.

Работая с химическими составляющими, помните о технике безопасности. Защищаем себя фартуком, перчатками, очками и маской, во избежание попадания ядовитых паров в легкие, глаза и на кожу.

Сгибание древесины. Несколько важных советов

Независимо от того, каким методом подготавливать древесину к сгибанию, после того как дерево будет вынуто из формы, изгиб слегка расслабится.

Поэтому радиус изгиба должен быть немного меньше нужного, чтобы впоследствии компенсировать этот эффект

Как делать гнутые деревянные детали

Зачем сгибать древесину

Сгибание древесины – один из самых старых методов, издревле используемых для изготовления каноэ, смычков, саней, бочек и так далее. Как делать гнутые деревянные детали?

В то время, когда для строительства передвижных сооружений, таких как колеса для тележек, карет, была в основном древесина, сгибание материала было определяющим процессом.

Можно сказать, что сгибание древесины весьма простой процесс, при наличии необходимых знаний и навыков

Такие деревянные изделия, как деревянные игрушки, ложки, рамы для картин и т.д., также могут быть сделаны с помощью различных способов сгибания древесины.

Сгибание древесины может быть разным, в зависимости от того, какая преследуется цель- нужна ли форма лодки, арки, бочки…

Выпиливание изогнутой деревянной детали

Сгибание древесины

Тут противоположный эффект. Торцевые срезы волокон не будут выходить на кромки обрезного пиломатериала. Древесина, после ее обработки и самого изгибания становится только прочнее. Доводить гнутую заготовку можно применяя все стандартные методы.

Есть три основных способа подготовки древесины для последующего сгибания:

Почему под разными воздействиями древесина становится пластичнее

Ни для кого не секрет, что древесина является упругим, жестким, стойким к сжатию материалом. Это обусловлено наличием в древесине, природного полимера- лигнина (похожего на клей), который и придает дереву прочность и постоянную форму. Лигнин соединяет целлюлозные волокна. Лигнин расположен в стенках клеток и межклеточном пространстве древесины.

В различных породах дерева, содержание лигнина варьируется в диапазоне от 20 до 40 процентов.

Под воздействием температуры, воды, химии, «природный клей» размягчается. А после придания деревянной заготовке необходимой формы, лигнин остывает, и возвращает древесине былую упругость и прочность, не изменяя формы, которую придал ей мастер.

Оптимальная температура древесины для изгибания

Для того, чтобы лигнин пришел в нужное состояние и древесина стала более пластичной, необходимо нагревание пиломатериала из цельной древесины до 95-105 градусов по Цельсию. Древесина должна прогреться полностью до необходимой температуры, не только поверхностный слой.

Исходя из этого, следует вывод, что чем толще деталь – тем дольше ее нужно нагревать. Одинаковые по размерам детали любой породы дерева, нагреваются по времени одинаково.

Обратите внимание, что перегрева заготовки допускать не следует. Поскольку «природный клей», как только застынет, станет хрупким и испортит ваше изделие

Важно! свежая древесина (естественной влажности) гнется лучше, чем сухая

Методы обработки для изгибания древесины

Проваривание древесины в воде

Способ проваривая древесины в в воде подойдет в случае, если нужно обработать часть заготовки (луки для стрельбы и т.д). В остальных случаях, проваривание используется редко, поскольку деревянный элемент увлажняется чрезмерно сильно и неравномерно. Перенасыщенные водой клетки и волокна древесины, при сгибании могут рваться. В лучшем случае образуется ворс. Для высыхания и стабилизации формы требуется большое количество времени.

Пропаривание древесины

Для того, чтобы пропарить древесину, нужно изготовить короб из полимерных или металлических труб, цилиндрической формы. Используют, также самодельные деревянные короба прямоугольной формы. Для того, чтобы прогреть древесину паром применяют различные паровые источники, в виде чайников и других приспособлений. Необходимая температура должна быть в диапазоне 95-105 градусов по Цельсию плюс небольшое давление (его обеспечит короб). При помощи пара, древесина прогревается значительно более равномерно, нежели варкой. Причем влажность дерева остается оптимальной на выходе.

Короб для пропаривания древесины

В коробе должно быть отверстие, предназначенное для выхода давления пара. Для того, чтобы конструкция не взорвалась

Отверстие для выхода пара должно располагаться в дне коробки. Кроме того, в коробке должна быть предусмотрена съемная крышка, через которую можно будет вытащить гнутое дерево, после того как оно приобретет нужную форму.

После пропаривания, фиксируют необходимую форму древесины и сушат до достижения влажности в 15%. Далее выдерживают зафиксированную форму 5-7 дней и проводят финишную обработку

Химическая обработка

Химическая обработка древесины для улучшения ее пластичности проводится методом выдерживания в растворах. Существуют готовые химические средства в магазинах. Толстые заготовки следует вынимать из растворов после нескольких часов. И оставлять на некоторое время для более равномерного распределения раствора внутри самой заготовки. Поскольку внешние слои заготовки насыщаются и частично утрачивают способность впитывать.

Некоторые рецепты приготовления растворов для химической обработки древесины, для добавления пластичности

Не забываем, что температура ускоряет химические реакции.

Работая с химическими составляющими, помните о технике безопасности. Защищаем себя фартуком, перчатками, очками и маской, во избежание попадания ядовитых паров в легкие, глаза и на кожу.

Удержание необходимой формы древесины. Фото варианты

Сгибание древесины. Несколько важных советов

Независимо от того, каким методом подготавливать древесину к сгибанию, после того как дерево будет вынуто из формы, изгиб слегка расслабится.

Поэтому радиус изгиба должен быть немного меньше нужного, чтобы впоследствии компенсировать этот эффект

Как согнуть древесину

Как изогнуть древесину

Если вы решили отделать помещение деревом или заняться созданием красивой мебели в классическом стиле – то вам необходимо будет изготавливать криволинейные детали. К счастью, древесина является уникальной субстанцией, ведь она позволяет опытному мастеру немного поиграться с формой. Это не так сложно, как кажется, но и не так легко, как хотелось бы.

Ранее на сайте уже была публикация по изгибанию фанеры. В этой статье мы разберёмся в принципах гнутья массивной доски и бруса, узнаем, как это делают на производстве. А также приведём полезные советы от профессионалов, которые будут полезны домашнему умельцу.

Почему гнутьё лучше выпиливания

Криволинейную деревянную деталь можно получить двумя методами: изогнув ровную заготовку, либо вырезав необходимую пространственную форму. Так называемый способ «выпиливания» привлекает пользователей своей простотой. Для такого изготовления деталей и конструкций не нужно использовать сложные приспособления, не приходится тратить много времени и сил. Однако, чтобы выпилить криволинейное деревянное изделие, приходится применять заведомо слишком крупную заготовку, причём очень много ценного материала будет безвозвратно теряться в качестве отходов.

Но главной проблемой являются рабочие характеристики полученных деталей. При раскрое криволинейной детали из обычного обрезного пиломатериала, волокна древесины не меняют своего направления.

Как результат, в зону радиусов попадают поперечные срезы, которые не только ухудшают внешний вид, но и заметно усложняют последующую доводку изделия, например, его фрезерование или чистовое шлифование. Кроме того, на самых уязвимых для механического воздействия скруглённых участках волокна идут поперёк сечения, что делает деталь склонной к разлому в этом месте.

Тогда как при гнутье обычно наблюдается противоположная картина, когда древесина становится только прочнее. На кромки изогнутого бруса или доски не выходят «торцевые» срезы волокон, поэтому впоследствии можно без ограничений обрабатывать такие заготовки, с использованием всех стандартных операций.

Что происходит в древесине при изгибании

Технология гнутья основана на способности древесины, сохраняя целостность, в некоторых пределах менять свою форму по мере приложения силы, а затем сохранять её после снятия механического воздействия. Однако все мы знаем, что без подготовительных мероприятий пиломатериал является упругим – то есть он возвращается в исходное состояние. А если приложенные силы слишком велики, то брус или доска попросту ломается.

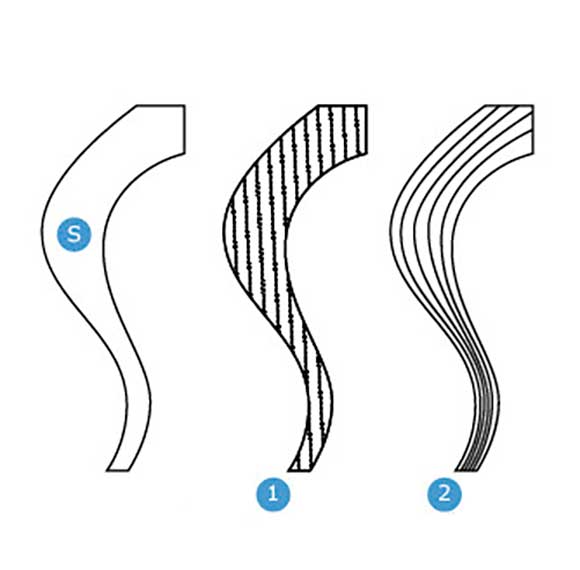

Слои деревянной заготовки при изгибании работают неодинаково. Снаружи радиуса материал растягивается, внутри – сжимается, а в середине массива волокна практически не испытывают существенных нагрузок и мало сопротивляются действующим на заготовку силам (этот внутренний слой называют «нейтральным»). При критичной деформации волокна на внешнем радиусе разрываются, а на внутреннем радиусе обычно образуются «складки», которые являются довольно распространённым дефектом при изгибании мягкой древесины. Сжиматься волокна пластичных лиственных или хвойных пород могут на 20 и более процентов, тогда как предел растягивания составляет около одного-полутора процентов.

То есть для определения возможности для изгибания (без разрушения) более важным показателем будет предел относительного удлинения растянутого слоя. Он напрямую зависит от толщины детали и определяет радиус, который нужно получить. Чем толще заготовка и чем меньше радиус – тем больше будет относительное удлинение вдоль волокон. Имея данные о физических свойствах популярных пород древесины, можно для каждой из них сформулировать максимально возможное соотношение толщины и радиуса деталей. В цифрах это будет выглядеть так:

| Порода | Возможный (внутренний) радиус изгиба по отношению к толщине детали после пропаривания и применения шины. |

|---|---|

| Сосна | 1:11 |

| Ель | 1:10 |

| Берёза | 1:5,7 |

| Дуб | 1:4 |

| Бук | 1:2,5 |

| Тип подготовки пиломатериала | Возможный (внутренний) радиус изгиба по отношению к толщине детали. |

|---|---|

| Только нагрев | 1:80 – 1:100 |

| Только увлажнение | 1:50 – 1:60 |

| Нагрев и увлажнение | 1:20 – 1:30 |

Эти данные говорят о том, что хвойный пиломатериал, по сравнению, с плотными лиственными породами, хуже приспособлен к свободному изгибанию. Для работы с пиломатериалами на агрессивных радиусах нужно обязательно использовать комбинированные методы предварительной подготовки деталей и механической защиты.

Шина как действенный способ избежать разрушения древесины при изгибании

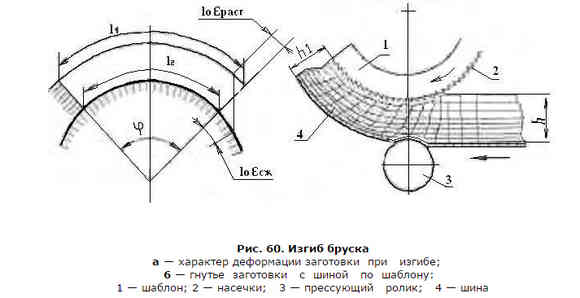

Так как основной проблемой является разрыв волокон со стороны наружного радиуса, именно эту поверхность заготовки нужно как-то стабилизировать. Одним из самых распространённых методов является использование накладной шины. Шина представляет собой стальную полосу толщиной от полмиллиметра до двух миллиметров, которая охватывает брус или доску по наружному радиусу и изгибается на шаблоне вместе с древесиной. Упругая полоса поглощает часть энергии при растягивании и одновременно с этим перераспределяет разрушающую нагрузку по длине заготовки. Благодаря такому подходу в купе с увлажнением и нагревом, допустимый радиус изгиба уменьшается в разы.

Параллельно с использованием стальной шины в гибочных приспособлениях и станках добиваются механического уплотнения древесины. Делается это при помощи прессующего ролика, который давит на заготовку по наружному радиусу изгиба. Кроме того, форма-шаблон в таком приспособлении часто наделена 3-миллиметровыми зубьями (с шагом около 0,5 см), ориентированными навстречу ходу заготовки.

Прессование с шиной позволяет с минимальным процентом брака изгибать бруски и доски из хвойной и мягкой лиственной древесины. Обратите внимание, что детали из относительно твёрдых пород при гнутье с прессованием становятся примерно на десять-двенадцать процентов тоньше, а сосновые и еловые заготовки – на 20-30% тоньше. Но к положительным моментам этого метода нужно отнести значительное увеличение прочностных характеристик готового изделия, а также существенное снижение требований к наличию пороков и дефектов в заготовках из древесины.

Как улучшают пластичность древесины

В нормальном состоянии пиломатериалы обладают упругостью, существенной пространственной жёсткостью и стойкостью к сжатию. Эти ценные свойства древесина получает от лигнина – природного «сетчатого» полимера, который придаёт растениям стабильную форму и прочность. Располагается лигнин в межклеточном пространстве и в клеточных стенках, соединяя целлюлозные волокна. В древесине хвойных пород его содержится порядка 23-38 процентов, в лиственных породах – до 25 процентов.

По сути, лигнин является своего рода клеем. Мы можем его размягчить и превратить в «коллоидный раствор», если нагреть пиломатериал путём пропаривания, проваривания, обработки током высокой частоты (для мелких деталей применима также бытовая микроволновка). После расплавления лигнина заготовку изгибают и фиксируют – остывая, расплавленный лигнин отвердевает и не даёт древесине вернуться в исходную форму.

Практика показывает, что оптимальной температурой для гнутья цельной древесины (брусок, рейка, доска) будет 100 градусов Цельсия. Эту температуру нужно получить не на поверхности, а внутри заготовки. Поэтому во многом от того, насколько массивной является деталь, будет зависеть время температурного воздействия. Чем толще деталь – тем дольше её придётся нагревать. К примеру, если использовать пропаривание для подготовки к изгибанию рейки толщиной 25 мм (с влажностью около 28-32%), то в среднем на это уходит около 60 минут. Примечательно, что время выдержки под паром аналогичных по габаритам деталей для любых пород примерно одинаковое.

Кстати, считается, что перегревать деталь тоже нельзя, так как лигнин после отвердевания может потерять упругость и стать слишком хрупким.

Метод проваривания используется не часто, так как заготовка сильно и неравномерно увлажняется, а такие водонасыщенные волокна и клетки при гнутье могут рваться, как минимум, с образованием ворса. Детали после варки приходится потом слишком долго сушить. Но этот способ хорошо показывает себя, если нужно обработать для гнутья только часть заготовки.

Пропаривание позволяет прогревать заготовку равномерно, причём влажность её на выходе стремится приблизиться к оптимальной. Наиболее подходящая влажность для достижения максимальной пластичности пиломатериалов считается диапазон в 26-35 процентов (момент насыщения волокон древесины).

Чтобы пропарить древесину для гнутья в домашних условиях, используют самодельные цилиндрические камеры из металлических/полимерных труб или прямоугольные короба из дерева. В качестве источника пара выступают нагревающиеся баки, электрические чайники и прочие подобные приспособления, которые могут обеспечить температуру порядка 105 градусов и небольшое давление. Далее всегда следует этап просушивания детали (+ выдержки зафиксированной формы) примерно до пятнадцати процентов и её финишной обработки.