Как сделать проигрыватель для пластинок

Виниловый проигрыватель своими руками

Почему винил

На каждом столбе уже давно идут срачи по поводу музыки с винила. Одна часть яростно минусует, ругает и всячески высмеивает идею слушать виниловые диски в век цифровых стримов высокого разрешения, как TIDAL, Qobuz и прочее, в крайнем случае снисходительно улыбается. Другая, не менее яростно отстаивает свою точку зрения, показывая аудиофильские системы за многие тысячи и выкладывает записи звука, доказывая, что хорошо отстроенная и дорогая виниловая система играет намного лучше, чем цифра. У обеих сторон есть и научные и не научные доводы в свою пользу.

Я, в свою очередь, столкнулся с ситуацией, когда реально старые записи без ремастеринга, попадаются в основном отвратительного качества, а новый ремастеринг убивает структуру старых добрых песен, после чего их слушать, я лично, не могу. Принимая точку зрения других, что ничего плохого в ремастерингах нет, для себя я для себя решил собрать чисто аналоговую систему под винил. И первое, оценив цены на нормальные современные вертушки, а так же на топовый винтаж, с учетом его возраста в 50+ лет и состояние, решил собрать винилокрут самостоятельно.

Так как основная часть, как тонарм, диск и двигатель, являются сложными технологическими приборами остановил свой выбор на нормальном винтажном доноре, от которого будет взято только диск и небольшой набор электрики, покупке нового, не сильно дорогого, но качественного, тонарма с иглой, и на полном изготовлении корпуса с всеми необходимыми доделками.

Подбор компонент

Выбор донора пал на прямой привод (Direct Drive (DD)) который дает более агрессивный звук, и как в последствии выяснится, может играть тот же джаз и классику не менее нежно и аккуратно при правильной настройке.

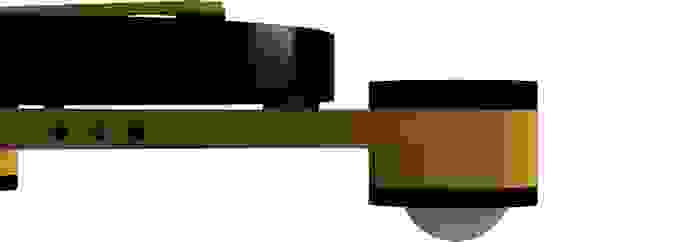

Тонарм был выбран Jelco 750D как яркий представитель оптимального соотношения цена-качество. Более высокие по уровню уже шли с многократным превышением цены, а в своей ценовой категории тонармы Jelco не оставляли никого равнодушным.

Для корпуса был выбран дуб, как вязкое и низкорезонансное дерево с высокой плотностью, которое будет формировать общий вес корпуса без дополнительных материалов.

В результате поисков в объявлениях со вторых рук был куплен DD проигрыватель Micro Seiki DD24 тонарм Jelco 750D серого цвета, и набор дубовых досок под размер.

Первая часть

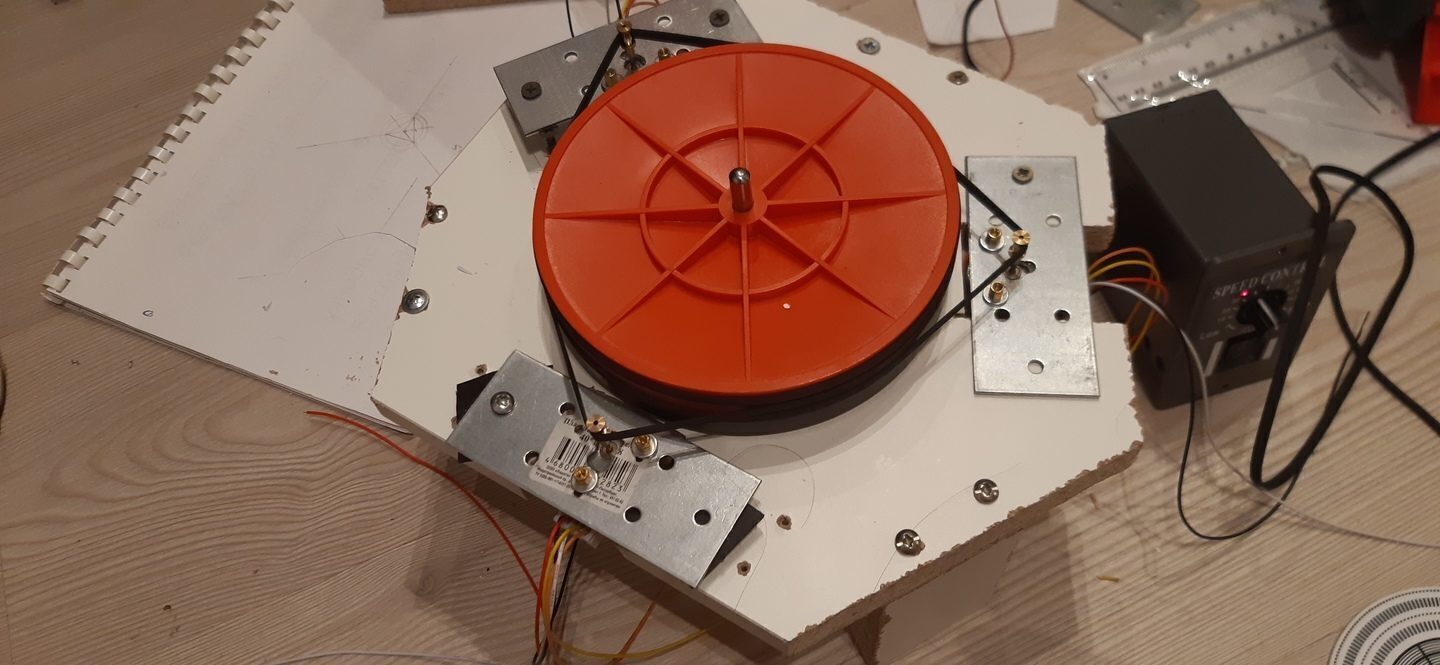

Проигрыватель был безжалостно разобран на части.

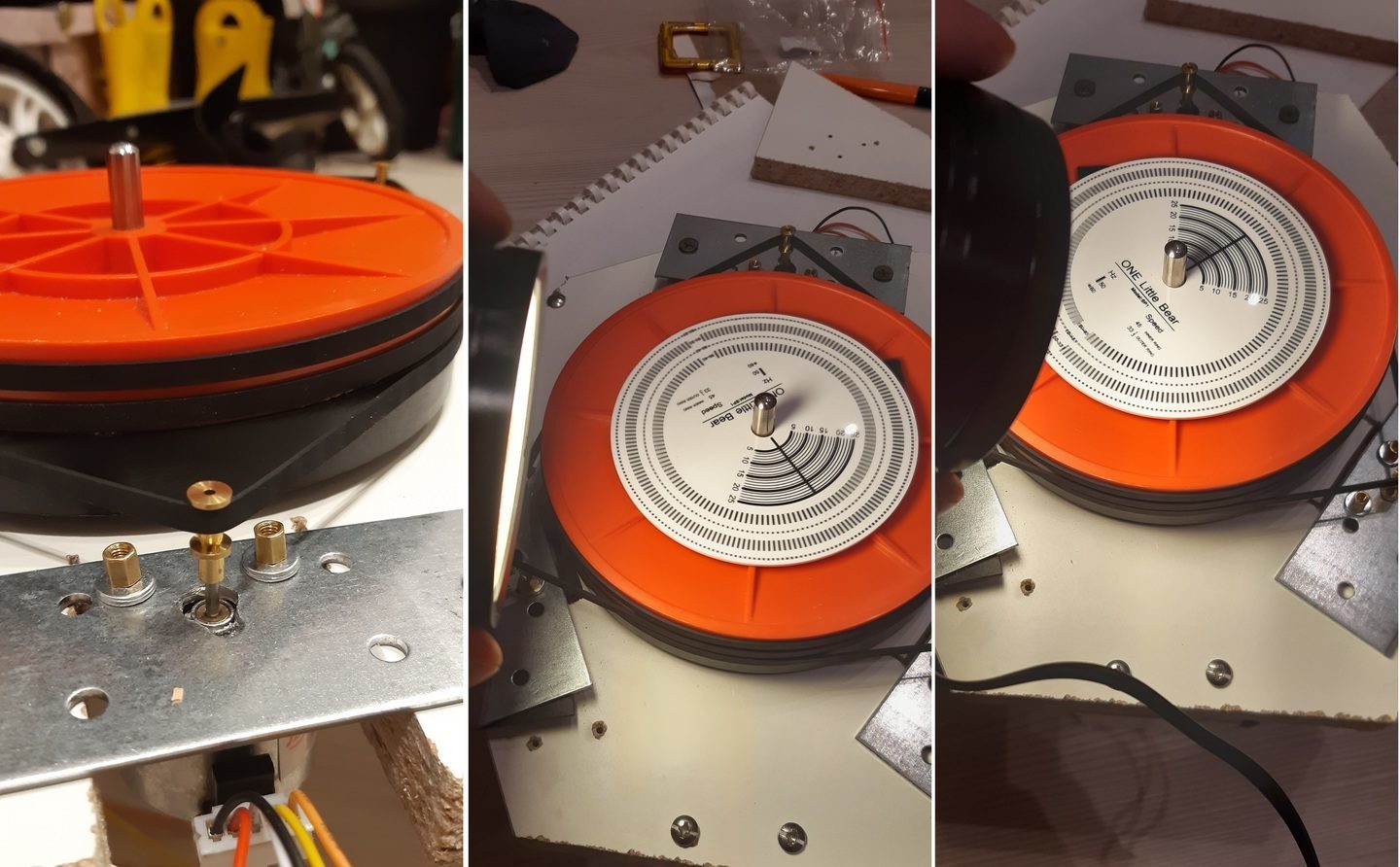

Из всего набора был оставлен только трансформатор, управляющая схема, двигатель и питч контроль, которым с помощью обычной системы стробоскопа, можно регулировать скорость вращения.

Корпус был изначально задуман как многослойный, с прослойками антивибрационного материала, в качестве которого была выбрана байка, тонкие 3 миллиметровые полоски между 3см слоями дерева. Всего получилось 6 слоев.

После обработки корпуса напильником шлиф-машиной, внутрь корпуса была вмонтирована электроника с двигателем. Основной проблемой стало полное разделение двигателя и корпуса, по возможности разумеется. Для этого из Fimo пластика были вылеплены ножки, которые после запекания становятся достаточно твердыми, но имеют свойство сжиматься, как очень твердая резина, тем самым обеспечивая компенсацию микровибраций возникающих при вращении.

Далее, было проведено выравнивание положение двигателя относительно корпуса с помощью цифрового микрометра, дабы расстояние между диском и поверхностью было минимальным. На данный момент оно составляет примерно 2.5мм.

Для первой примерки использовал то, что было под рукой, латунная пластина для крепления элементов управления выкрашенная в черный цвет.

После того, как все было собрано, обеспечен контроль над скоростью вращения и смонтирован блок управления в первом приближении, оставалось найти тонарм, придумать систему крепления и попробовать прибор в деле.

Установка тонарма

В результате тонарм был найден только со вторых рук, новые либо вызывали сомнение в новизне и подлинности, либо стоили уже примерно так же как и их более интересные дорогие собратья.

Тонарм надо было как-то поставить на место, которое изначально было запланировано на втором сверху слое дерева, но тут и скрывались основные проблемы. Дело в том, что обычно корпуса самодельных проигрывателей изготавливают из фанеры, заполняя их дробью или другими металлическими наполнителями, компенсируя малый вес корпуса. Фанера гораздо менее чувствительна к изменениям влажности и температуры, чем дерево, более стабильна и имеет гораздо более ровную поверхность, поэтому на фанерные подставки тонармы обычно крепят напрямую.

При условии, что тонарм требует очень точной соосности в вертикальной плоскости с осью вращения диска, и любые микро сдвиги от нее, приводят к искажению звука, в моем случае стал вопрос компенсации микро изменений поверхности дерева. Кроме этого начитавшись теории винилового звука, хотелось дополнительной изоляции тонарма от корпуса, несмотря на вес более 12кг, и несмотря на все демпфирующие приспособления.

Тут я конечно допустил одну ошибку, которая в данный момент не влияет на качество, но в будущем вполне может привести к тому, что придется очередной раз все перерабатывать. Это отсутствие какой-либо возможности настраивать расстояние между осью вращения тонарма и шпинделем диска. При использовании одного тонарма, в этом нет необходимости, если удается правильно его расположить, но если будет необходимо его заменить, то придется заново изготавливать пластину для подставки.

Для теста была выбрана пластина из композитного пластика, которая была под рукой, в дальнейшем заменена на алюминиевую. Шайбы под пружины тоже были изготовлены из Fimo, но в последствии допилены.

Первая примерка тонарма и первое проигрывание показало, что направление выбрано верно. Звук оказался намного лучше того, который можно было получить с имевшегося в наличии доработанного Thorens 166, более точный, яркий и детальный, несмотря на более дешевую иглу и незаконченный подвес и обработку.

Доработка проекта

В этом виде проект оставлять было нельзя, требовалось допилить все до нормального состояния, поэтому было полностью допилено и обработано дерево, шлифовка и обработка составом: льняное масло, воск, канифоль. Все это было растоплено перемешано и остужено. Полученным составом отшлифованное дерево было обработано и натерто замшевой тряпочкой.

Передняя пластина заменена на алюминиевую, винты крепления так же приобретены новые на али.

Конфигурация системы в которой играет проигрыватель:

Усилитель ламповый однотакт (китай) доработанный, лампы 40-х годов, выходные 300B пока китай PSWane.

Акустика Klipsch Forte IV

Игла Nagaoka MP110

Планы и доработки

Есть желание дополнить проигрыватель для начала системой пассивного наблюдения за скоростью вращения на базе Ардуино. Далее возможно допиливание до автоматического контроля над скоростью с помощью замены ручного регулятора переменного сопротивления на электронный, с программным контролем.

Есть желание поменять опорные ножки, очень уж неудобные они для регулировки оказались.

Возможно замена некоторых слоев дерева, для красоты корпуса.

Моя история создания вертушки полностью с нуля (и почему это не получилось)

Найти в чулане старый Dual 701 и поместить содержимое в новый плинт — это одно. Полностью с нуля спроектировать подшипник, вращающие элементы, трансмиссию, развесовку, субдиск/опорный диск, плинт — совершенно другое. В статье на личном примере объясняется, почему выбор второго пути заканчивается покупкой готового изделия.

Началось всё с того, что у моего тогдашнего проигрывателя обнаружился конструкционный недостаток, заметно влияющий на звук:

После прочтения комментариев было решено отказаться от пружинно-скобяной автоматики и тем самым отвязать тонарм от посторонних механических воздействий. То есть, оставить от изделия только плинт, подшипник, мотор с пассиком и полностью развязанный тонарм. На практике же стационарная часть тонарма оказалась совокупностью пластмассовых деталей, при изъятии одной из которых вся конструкция рассыпалась. Было решено, что данная ситуация однозначно не является тупиковой для относительно молодого технаря с головой и руками, и после получаса упражнений на мелкую моторику рук тонарм всё же был собран. Однако в процессе чем-то погнул трубку и тонарм стал практически японским — в том смысле, что силуэтом стал напоминать бумажного журавлика оригами.

И вот держу я, значит, в одной руке то, что осталось от тонарма, в другой отвертку, коленкой страхую от падения опорный диск массой 374 грамма, и понимаю всю свою, в широком смысле, ничтожность. Одно ясно: с ящиками из 6-мм фанеры и тонармами из фольги пора завязывать.

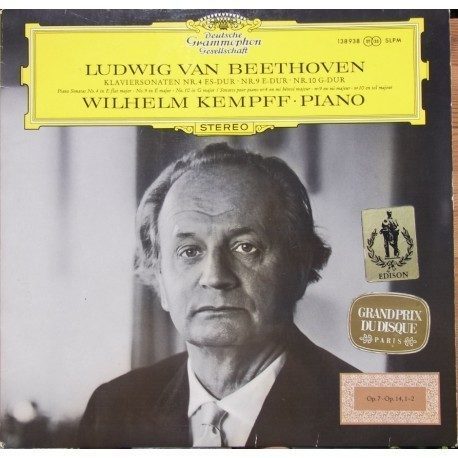

Дополнительной предпосылкой стало приобретение прекрасного во всех смыслах портативного устройства Cayin N6. Когда у тебя цифровой плеер играет в сто раз круче винилового сетапа — спрашивается, зачем тогда тебе такой сетап? Реально, между ними была просто пропасть. Даже одухотворённейший Вильгельм Кемпф стал на меня смотреть как-то по-другому.

В общем, сложил я в пакетик то, что раньше было проигрывателем, положил аккуратненько в «прочие отходы» и занялся проектированием.

Мотивация. А за что тут вообще сотни тысяч?

На презентации Николай Фоменко рассказал, что идея создать свой автомобиль у него появилась, когда он, поскользнувшись на масляном пятне, разбил крыло своей гоночной машины. Производитель заявил, что ему необходимо две недели и несколько тысяч фунтов на восстановление. Но следующая гонка была через день, и техник Николая за 250 фунтов соорудил аналог в некой китайской фирме.

Выбор форм-фактора

К 2020 году человечество каких только вертушек не придумало.

После двух недель изучения вопроса были сформулированы технические требования в будущему устройству. Итак:

— возможность установки нескольких тонармов;

— тяжелый опорный диск (я ориентировался на 6-8 кг);

— три мотора с пассиковой передачей.

Решение я подсмотрел у Transrotor Tourbillon FMD. Во-первых, это даёт запас крутящего момента. Во-вторых, позволяет применять вместо одного дорогостоящего мотора три попроще, из-за взаимной компенсации погрешностей во вращении. В-третьих, когда пассиков три, минимизируется влияние микродинамики каждого из них на вращение опорного диска (большая статья на тему приводов).

Достаточно близок к этим условиями оказался Transrotor Crescendo.

После запроса ценника на детали из акрила стало понятно, что стол будет из склеенных плит МДФ. Было решено отказаться от любых скруглений, поскольку любая неточность при фрезеровке сразу даст о себе знать на глянцевой поверхности. И, и в отличие от немного сплюснутого Трансротора, было решено делать плинт в форме правильного треугольника со шпинделем на пересечении медиан, тем самым обеспечивая три равноудалённых узла под армборды.

Тонарм

Сравнительно быстро нашёл на японском аукционе практически новый Lo-D AU-800, снятый вместе с родным шеллом с проигрывателя Lo-D HT-840. Пришёл за месяц, оказался в идеальном состоянии. За тонармами — только туда, можно вполне найти отлично сохранившиеся SME 3000-й серии в пределах тридцатки.

Проектируем плинт (пока всё хорошо)

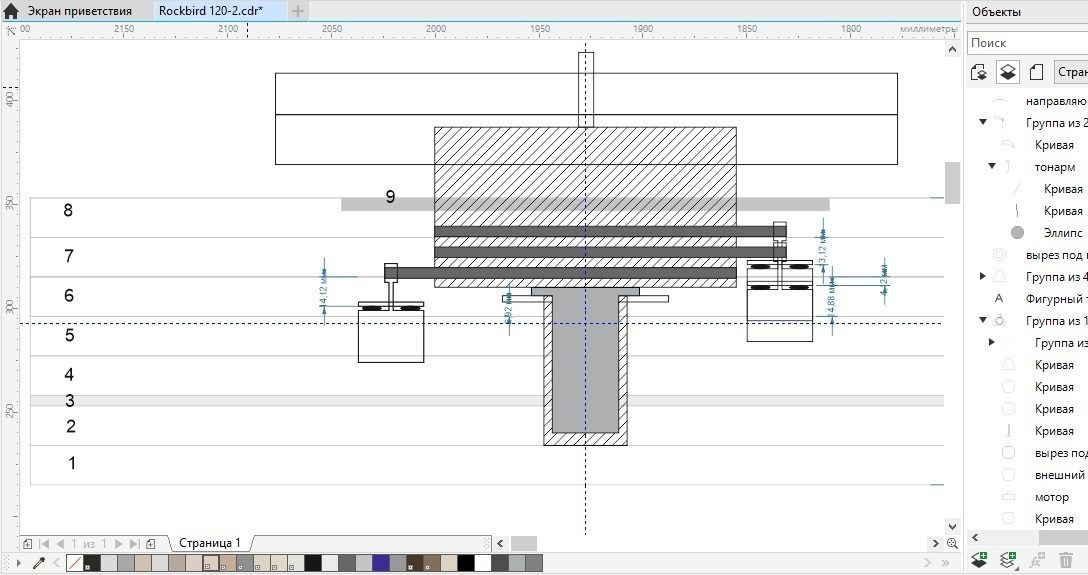

Спасибо трудовому студенчеству, у меня уже есть неплохие навыки работы с векторной графикой в Corel Draw. Это мне позволило сделать геометрически верные чертежи.

Чтобы предоставить файлы для фрезеровки для изготовления плинта, пришлось освоить FreeCAD. 3D-модели:

Закупаем на Али детали будущего heavy-weight проигрывателя (пока что всё хорошо!)

Были куплены: пассики, моторчики, винитики, шпунтики. Деньги — смешные.

Прототипирование, проверка вращения

Из ДСП был сколочен стенд. После калибровки подстроечных резисторов удалось добиться бесшумного и стабильного вращения 4,5-кг стального диска.

Встреча с реальностью 1: подшипник

Вытачивание акрилового диска диаметром 304 мм и высотой 20 мм с отверстием диаметром 7,24 мм стоит сейчас 6 тысяч рублей. Плинт какой угодно — делается. Моторы, пассики, тонармы — покупаются. Ножки, субдиск, клэмп и прочие тела вращения не сильно дорого вытачивают как частники, так и специализированные предприятия. Исключение здесь составляют разве что алюминиевые/бронзовые опорные диски — их придётся вырезать из чушки диаметром не менее 310 мм (которое надо ещё отрезать от полена). Это все недёшево. Мне повезло — за 3 копейки нашел на авито уже выточенный для проигрывателя стальной диск массой 4,5 кг. Но так как сталь — магнитный материал, решено было сделать сэндвич вкупе с 23-мм акриловым диском.

С чем действительно проблема — подшипник. Самому проектировать и заказывать изготовление есть смысл, если вы — инженер-конструктор, знаете допуски, посадки и умеете рассчитывать натяг запрессовывания втулки с помощью матриц 5-го порядка. Я реально пытался в это вникнуть и могу сказать, что без профильного образования эту тему не поднять. Даже если вы всё же инженер-конструктор и всё рассчитали, то такой подшипник — это минимум токарные работы+фрезерование+аргонная сварка с последующей шлифовкой, не считая затраты на запрессовку втулки.

В общем, было принято решение использовать подшипник от Вег, унитр и им подобных 🙁

Встреча с реальностью 2: прецизионные детали

Мой чертеж субдиска:

Это — анриэл. Потому что: 1) никто не будет стачивать почти в ноль 150-мм чушку, это мегадорого 2) допуск шпинделя должен быть 1 микрон. Осуществить такой допуск со шлифовкой для единичной детали стоит около сотни тысяч рублей. После этого стало ясно, что проект неосуществим.

Встреча с реальностью 3 (уже и так всё понятно): плинт

У частников, которые изготавливают плинты, уже наработаны схемы для таких популярных моторов, как, например, Dual 701 или Thorens TD-134. Остальной глубокий кастом нужно выпилить и склеить минимум раза три — чтобы проверить подгонку деталей. Если нет товарища, который сделает это за пиво — очень дорого.

Чешем репу, делаем выводы

Попробовав это всё сделать, я теперь понимаю, почему виниловый хайэнд имеет такую стоимость. Львиная доля стоимости — прецизионные детали и точнейшее проектирование (уже не говоря о магнитных муфтах и прочих высочайших с точки зрения проектирования решений). Самому пытаться не стоит — совет всем, кто сомневается.

На весь проект за полгода были потрачены около 5 т.р. на всякие али и авиты. Учитывая, что курсы 3D-моделирования стоят дороже, считаю, я даже в профите)) Плюс приобретен опыт общения с токарями высших разрядов, девочками с мебельных фабрик и барыгами с Митинского рынка. Детальки выставил на авито — ждут следующего путешественника в мир халявного хайэнда.

Ну а у меня вопрос с проигрывателем решился весьма удачно — купил с рук Kenwood TRIO KP-770D в отличном состоянии без тонарма и поставил на него свой. The journey is over.

Создан первый модульный проигрыватель винила, распечатанный на 3D-принтере, DIY-набор планируют выпускать серийно

Голландский производитель 3D принтеров RepRapUniverse и швейцарская компания Lenco, создающая проигрыватели, решили порадовать любителей архаики очередным электрофоном. В отличие от прочих компаний, дублирующих устройства из старых добрых 70-х — 80-х, тандем производителей намерен запустить в серию DIY-набор. Он позволит всем желающим собирать проигрыватель виниловых дисков Lenco-MD своими руками, предварительно распечатав большую часть деталей на 3D принтере.

Что показали в Берлине?

Прототип Lenco-MD, показанный на IFA 2018, представляет собой проигрыватель виниловых дисков, смонтированный из набора комплектующих, а также деталей, распечатанных на 3D принтере и оснащенный тонармом. В связи с тем, что модули для электрофона пока разрабатываются, его показали в стандартном проводном варианте.

Проигрыватель оснащен ременным приводом, который по мнению производителей обеспечивает равномерное движение, тонармом оригинальной конструкции с картриджем AT3600 от Audio-Technica.

Стол установлен на специальные демпфирующие ножки.

В базовой комплектации прототипа имеется также встроенный предусилитель (фонокорректор) с выходом на наушники и RCA.

При демонстрации проекта в Берлине представители производителей отметили, что это “зеленый” проект. Основные детали конструкции проигрывателя создаются из PLA, биоразлагаемого термопластика не наносящего ущерба окружающей среде. Для питания планируется использование возобновляемых источников энергии.

Все комплектующие, использованные в Lenco-MD, уже были опробованы с серийным проигрывателем Lenco L-85. Последний пользуется популярностью как надежный и стабильно работающий аппарат.

3D-принтер, на котором печатали прототип и проигрыватель, который лёг в основу разработки

Отдельного упоминания заслуживает сборка Lenco-MD, которая по заверениям разработчикам занимает всего несколько минут.

процесс сборки в ускоренном темпе

Беспроводной проигрыватель на солнечных батареях

Lenco-MD обещает стать первым в мире проигрывателем, который можно будет буквально напечатать дома и собрать с использованием нескольких дополнительных деталей, поставляющихся в комплекте (двигатель, ремень, головка звукоснимателя и т.д.). В устройстве предполагается быстрая замена модулей и возможность индивидуализации дизайна.

Сейчас планируется реализовать модуль с небольшим усилителем и динамиками, Bluetooth-модуль, модуль с солнечной батареей. Каждый из них будут продавать отдельно.

Менять в проигрывателе можно будет практически всё (тонрам, картридж, фонокорректор и т.п.)

Производители справедливо рассудили, что не у всех желающих есть 3D-принтеры или размер домашнего 3D-принтера не соответствует размеру деталей. Из подобной ситуации есть выход — купить частично или полностью распечатанный комплект деталей. Есть несколько вариантов базовых комплектов, для тех, у кого небольшой 3D-принтер — частичный и для тех, у кого его вообще нет — полный.

Более того, желающим собирать Lenco-MD предлагают покупать готовые запчасти для мелкосерийной отвёрточной сборки. При большом желании и достаточном спросе можно превратить хобби в бизнес. Гибкая политика Lenco предлагает производителям электроники создавать модули для проигрывателя, фактически открывая возможности для расширения функционала.

В качестве заключения

Реклама

Мы продаём проигрыватели винила, пока у нас в ассортименте нет Lenco, но не исключено, что они появятся при живом интересе к описанной в статье модели.

Самый простой проигрыватель для винила своими руками

Нет проигрывателя, но есть тысяча пластинок, которые срочно нужно послушать? Вам даже уши не понадобятся. Крутите руками, слушайте зубами.

Этот примитивный фонограф использует ваши кости (и зубы), чтобы передавать звук в мозг. Собрать его можно за 15 минут, а обойдется это в сто рублей.

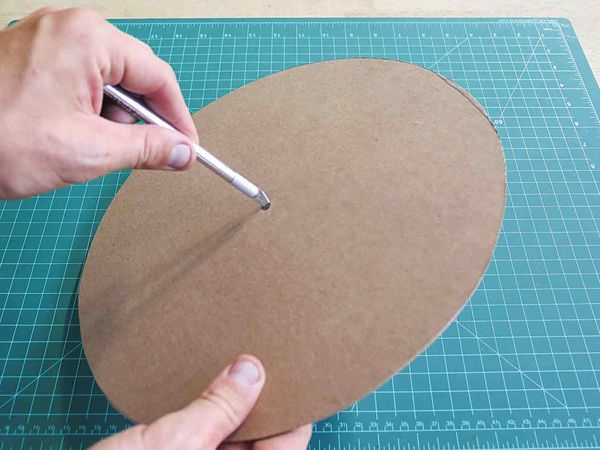

1. Сначала нужно картонный диск по форме пластинки. В центре сделайте дырочку.

2. Возьмите карандаш с ластиком на конце. Снимите металлическое крепление ластика.

3. Проденьте карандаш сквозь пластинку и картонное основание так, чтобы заточенный конец карандаша упирался в стол, а пластинка смотрела на вас. Чтобы конструкция не сползала вниз по карандашу, закрепите все резинками или горячим клеем.

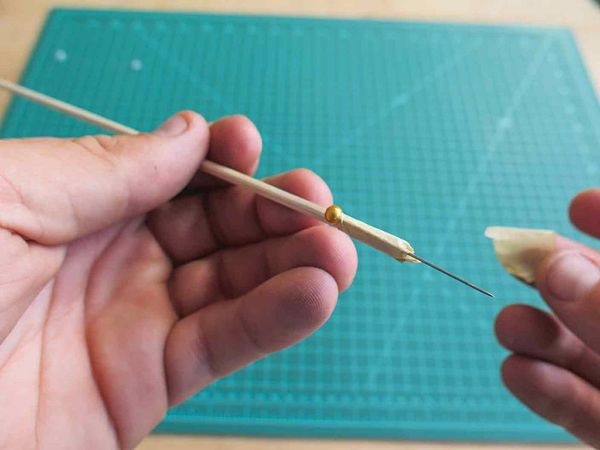

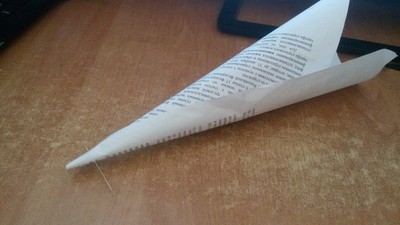

4. Примотайте скотчем иглу к деревянной кулинарной шпажке.

5. Крутите пластинку как юлу. Шпажку с иглой возьмите в зубы и осторожно дайте скользить по крутящейся пластинке. Слушайте музыку прямо у себя в голове.

хм. а мне чтобы слушать музыку в голове не нужна иголка и картонка. Карандаш тоже лишний. Впрочем как и сама пластинка.

Только это передает звук не в мозг, а во внутренее ухо

Иглой дорожки распидорасит

блииин ужасно интересно как это, а пластинок нет)

Вот простой способ, только надо придумать как крутить пластинку)

Когда-то, я был тогда молод, за 100 рублей проще было купить проигрыватель.

Если грибов там поесть, аль исчо чего, можно спроигрывателем не заморачиваться.

Только возможно он окажется одноразовым. Ладно если брать грампластинки. Но виниловые не покатят для такой грубой иглы.

Нужен совет, где можно купить производитель пластинок ( не новый китайский, а старый такой, ретро)?

Сколько же у людей свободного времени!

Аудиофил 85 левела.

Хорошая попытка, соседи.

Попробовал, работает,только сложно нужную скорость держать

Может не стоит давать дурных советов? Я в детстве, таким образом, испортил шикарнейшие пластинки. Зодиак, Юнону и Авось и еще какую-то, не помню. теперь жалко.

Пластинки стали шипеть, перескакивать и вообще испортились.

Оружие зажиточного боярина: Как построить лук

Все мы в детстве играли в индейцев и сами мастерили себе луки. Как правило, это были прямые ветви деревьев сантиметра два в диаметре, стянутые за края капроновой веревкой. Стрелы мастерились из оконных реек и птичьих перьев. Однако предметом настоящей зависти были составные луки былинных богатырей.

На Руси простые составные луки начали изготавливать предположительно с X века. При раскопках в Новгороде был найден фрагмент плеча составного лука из трех склеенных слоев: березы, можжевельника и сухожилий. К XV веку русские мастера потихоньку разобрались с основными хитростями турецких луков и начали изготавливать аналоги, а к концу XVI — началу XVII века и вовсе сравнялись в мастерстве с басурманами.

Изготовление композитного, в частности, турецкого лука — процесс трудоемкий и долгий, а потому и дорогой. В древние времена на изготовление одного лука у мастера уходило до трех лет! Сейчас на это требуется год. Но если сильно изловчиться, как говорит Марио, можно уложиться и в четыре месяца. Это как раз наш случай. Впрочем, при правильном уходе турецкий лук живет несколько столетий.

Для изготовления луков мастера используют разные сорта древесины — клен, акацию, кизил, тис, орешник и т. д., в зависимости от того, что растет в пределах доступности. Для нашего лука Марио выбрал ясень и клен. Ясень будет использоваться как материал для плеч лука: он гибче клена и обладает крупными порами, обеспечивающими хорошее проникновение клея. Древесина клена, из которого решили делать законцовки лука — «уши», довольно крепка, хорошо противостоит истиранию и выдерживает напряжения, испытываемые «ушами».

Для заготовок ясеня используют бревна не более 15 см в диаметре. В идеале радиус годовых колец на заготовках должен совпадать с радиусом поперечного изгиба рога. Заготовка колется на плашки, из которых выбираются образцы без сучков. После первичной обработки в нашем случае получаются заготовки ясеня толщиной 7,5 мм. Их вываривают в воде, чтобы освободить дерево от сока. В процессе вываривания воду дважды меняют, и плашки становятся более пластичными. Затем пластины зажимают в деревянной пресс-форме с профилем плеч лука для придания нужного изгиба и оставляют для просушки на полтора месяца в прохладном месте. Пока ясень сохнет, из клена вырезают концы нужного радиуса и рукоять.

Материалы для будущей склейки и сборки нашего лука приготовлены. Слева направо: рог индийской коровы, кожа питона, плечо лука, жилы, концы лука (один обработанный, другой — еще нет), рукоять. Можно начинать работу

Этапы сборки: конец лука

Плечо и рукоять отдельно

Плечо и рукоять в сборе

Рог крепится на живот лука и при стрельбе работает на сжатие. Мастера использовали рога буйволов, индийских коров, горных козлов или антилоп — в общем, что удавалось достать. Нам достался рог индийской коровы. На лук уходит не весь рог — вырезается только внешний радиус, причем острие, где рог толще, при склеивании будет направлено к рукояти. Вырезанные заготовки для придания пластичности вывариваются в воде 2−3 часа, после чего под прессом их формуют в пластины. Пора переходить к сборке. Для этого нужен клей.

Для клея нам потребовались ахилловы сухожилия коров, которые были тщательно очищены от жира и прочих примесей и опущены в кипяток на 15 минут. Сливаем воду с остатками жира, промываем сухожилия и режем на мелкие кусочки. В древности для следующего этапа мастера наливали в керамический горшок чистейшую дождевую воду и вываривали в ней сухожилия на углях в течение недели. Нынче дождевая вода уже не та — много всяких примесей, поэтому используется дистиллированная. И горшочек на углях неделю не томится — Марио вываривает сухожилия в скороварке всего за 2,5 часа. В итоге получается чрезвычайно крепкий сухожильный бульон, который процеживают и охлаждают. Получившееся очень твердое желе режут на мелкие куски и высушивают. Все, клей готов.

Теперь по мере надобности нужное количество клея распускают в теплой воде и используют. С каждым последующим нагревом сухожильный клей теряет от 10 до 15% своих свойств. Поэтому мастера его повторно, как правило, не используют.

У древних мастеров на варку клея уходило не менее недели. Сухожилия вываривали в чистой дождевой воде в керамическом горшочке на углях. Мы рационализировали этот процесс: вместо дождевой воды взяли дистиллированную, а вместо горшка — скороварку. Соответственно, и время приготовления конечного продукта сократилось, причем весьма значительно — до двух с половиной часов.

Пора браться за изготовление основы лука — соединить воедино рукоять, плечи и законцовки. Дерево клеится так называемым соединением «ласточкин хвост». Места соединения предварительно грунтуются 4−5 слоями жидкого клея. Потом места соединения нагреваются, над электроплиткой наносится густой клей, части соединяются, крепко-накрепко заматываются веревкой и оставляются сохнуть. Зимой, в пересушенном воздухе квартиры, это занимает дня два. Летом, когда влажность побольше, — неделю.

Один из важных этапов — наклейка рога. На животе лука процарапываем небольшие бороздки для лучшего проникновения клея. После этого основа грунтуется — наносим на нее слой жидкого клея и сушим. И так 3−4 раза. Далее наносим слой густого клея, намертво зажимаем основу с прижатым рогом в специальные тиски и дополнительно обматываем веревками. Затем нагреваем над углями, удаляя излишки клея, и оставляем сохнуть на неделю. Самое время заняться сухожилиями.

Для увеличения площади склейки на конце лука прорезают бороздки; клей наносят на подготовленную поверхность; части лука крепко соединяют, заматывают веревкой и оставляют сохнуть. На фото — склеенная основа лука после снятия стягивающих веревок (вверху — живот, внизу — спина)

Сухожилиями покрывается спинка лука. Для этого используют те же сухожилия, из части которых мы сварили клей. Неиспользованные жилы либо две недели высушиваются на солнцепеке, либо два дня — в термостате при температуре 50˚С, после чего специальным молотком разбиваются на волокна. Далее разводим клей в теплой дистиллированной воде и при температуре 45˚С вымачиваем жилы, после чего аккуратно выкладываем их на плечи лука, а сам лук подвешиваем за концы на веревку для просушки. Высыхая, жилы начинают изгибать лук в обратную сторону, чему помогает и сила тяжести. Через неделю процесс повторяется. С каждым новым слоем концы все более приближаются друг к другу, а лук начинает все более напоминать краба. Мы ограничиваемся тремя слоями сухожилий, так как наш будущий лук рассчитан на силу натяжения в 40−45 кгс.

Так разбивают молотком сухожилия для получения волокон.

Это один из важных этапов изготовления лука. Рог распиливают острым ножом, выбирают нужную пластину, смазывают ее клеем и плотно прикладывают к животу лука с предварительно процарапанными бороздками для лучшего проникновения клея. Затем крепко зажимают пластину вместе с основой в специальном станке-тисках и обматывают веревкой

Однако сухожилия на луке заметить невозможно — снаружи их всегда заклеивают кожей, причем делается это не столько для красоты, сколько для предохранения от излишков влаги. Традиционно для этого используют змеиную кожу или пергамент (телячью кожу), хотя иногда употребляют и бересту, которой покрывали луки, например, в Новгороде.

На лук наносят клей, тонкая кожа вымачивается, оборачивается вокруг лука и плотно обматывается лентой. Не закрывают кожей только рог. Через сутки ленту снимают, и лук еще на месяц отправляют на просушку.

Теперь осталось только покрыть лук натуральным лаком — смесью различных смол. Для нашего лука Марио использует 5 частей даммаровой смолы, 4 части очищенного живичного скипидара и четверть части льняного полимеризированного (на солнце постояло) масла. Все это варится на водяной бане и аккуратно наносится на лук. Накладывать более двух слоев нет смысла — лак начнет растрескиваться. Ну вот, лук почти готов. Через неделю можно будет натягивать тетиву.

В древности тетиву изготавливали из разнообразных материалов: сыромятной кожи, шелка или растительных волокон. Одним из самых доступных материалов была, безусловно, кожа. Чаще всего использовали шкурку белки. Ее резали по спирали на длинные тоненькие ремни, из которых и плели тетиву. Такая тетива более-менее удовлетворительно вела себя только в районах с низкой влажностью — например, в континентальном Китае. В противном случае она впитывала влагу и начинала тянуться, теряя свои свойства.

Китайцам же принадлежит и технология изготовления более продвинутой тетивы — из шелковых нитей. Для этой цели древние мастера предпочитали не обычные шелковые нити, получаемые при поедании личинками тутового шелкопряда листьев тутового дерева, а более прочные нити шелкопряда, питающегося листьями терновника. Не менее тридцати нитей переплетали между собой, а потом плотно обматывали несколькими слоями шелковой нити. Такая тетива сама по себе была очень дорогим изделием, которое мог позволить себе далеко не каждый воин.

Кочевники, жившие к северу от Китая, использовали для изготовления тетивы сухожилия животных. Этот материал быстро выходил из строя под воздействием не только дождя, но и тумана, несмотря на покрытие из воска. Поэтому, по мнению китайских историков, кочевники предпочитали не совершать набеги на Китай во время сезона дождей.

Самая же лучшая тетива получается из растительных волокон: льна и пеньки, традиционных экспортных товаров Древней Руси. По мнению нашего мастера Мариана «Марио» Калдарару, шелковая тетива обычно выдерживает 250−350 выстрелов из лука с силой натяжения в 35 кг. Лен же легко переносит и тысячу выстрелов. Вот почему мы остановили свой выбор на этом материале, тем более что в нынешнее время использовать в нашей стране пеньку просто небезопасно (поскольку этот материал — не что иное, как волокна конопли).

На словах процесс изготовления тетивы прост. Сначала лен мнут и вычесывают. Затем при помощи специального веретена из него вытягивают нить. После этого из отдельных нитей делают связки, которые перевивают в группу связок, только в обратном направлении. Готовую тетиву пропитывают воском, чтобы отдельные нити более плотно прилегали друг к другу и не впитывали влагу. Все. Лучшая в мире средневековая тетива готова.

Вычесывание льна. Процесс, в котором наши прабабушки были профессионалами

Другой, почти утраченный навык — вытягивание льняной нити из пряжи.

С перьями, но не птица

Самый замечательный лук ничто без соответствующей стрелы.

А их требовалось немало — боекомплект лучника составлял от пары десятков до пары сотен стрел. В принципе, стрелы можно делать и из дерева, например дуба, но лучше всего подходят трубчатые растения: бамбук, камыш и тростник. Трубка более стойка к изгибу, оставаясь при этом относительно легкой. К тому же она лучше сопротивляется удару при сходе стрелы с тетивы. Кстати, современные композитные стрелы также имеют трубчатую конструкцию.

В Древней Руси лучшие стрелы делали из тростника, растущего на юге современной России. Впрочем, вместе с луками на Русь попадали как готовые стрелы, так и заготовки из бамбука. Исходя из этого, мы и остановились на бамбуке. Интересно, что для каждого конкретного лука изготавливают особые стрелы — определенного диаметра и длины. Понимание этих нюансов приходит с опытом, и на них мы останавливать свое внимание не будем.

Для стрел выбирают заготовки бамбука, у которых не более двух колен. Идеально ровных заготовок, как правило, не бывает, поэтому первая операция — это правка древка.

В древности эту операцию проделывали над углями, сейчас того же эффекта можно добиться над кухонной плитой или — уж совсем без романтики — при помощи строительного фена. Бамбук нагревают до состояния, когда он слегка начинает менять цвет и становится пластичным (главное — не передержать, когда заготовка начнет обугливаться), и выпрямляют в специальных зажимах.

Следующая операция — оба конца плотно обматывают сухожилиями и проклеивают. После высыхания специальным сверлом в торцах высверливают конические отверстия, в которые на клею вставляют деревянные шпеньки.

В пятке стрелы высверливают паз для тетивы, который снаружи снова обматывают сухожилиями и проклеивают. После просушки в сухожилиях вновь прорезают паз, концы которого упруго сходятся к концу. В итоге стрела плотно, как пальцами, обхватывает тетиву. В древности это было необходимым условием для стрельбы на скаку.

Один из самых важных используемых нами материалов — сухожилия, которые мы применяли при изготовлении как лука, так и стрел. Настоящая композитная технология наших предков!

Немаловажная часть стрелы — оперение. Именно оно стабилизирует стрелу в полете и позволяет ей попадать в намеченную цель. Конструкция правильного оперения фактически была одной из первых практических задач аэродинамики. Впрочем, самой аэродинамики как науки еще не существовало, поэтому охотники конструировали оперение методом проб и ошибок. Получалось вполне неплохо.

Обычно оперение состояло из трех перьев, расположенных под углом 120 градусов вокруг задней части черенка стрелы. Иногда использовали и два пера, но тогда стабилизация была хуже. Четыре пера хорошо стабилизировали полет, но создавали большое аэродинамическое сопротивление.

Жесткие маховые перья различных птиц (на Востоке предпочитали лебедей, а также хищных птиц: орлов, ястребов или соколов; мы использовали гусиные перья) асимметричны, то есть загнуты в ту или иную сторону в зависимости от того, левое это крыло или правое. Поэтому для изготовления оперения стрел использовали перья только одного крыла. Перья крепились либо прямо, либо «винтом», в последнем случае они при выстреле закручивали стрелу и тем самым обеспечивали дополнительную стабилизацию (правда, уменьшая скорость полета). Какие перья использовать, зависело от манеры стрельбы лучника: если стрела ложилась справа от рукояти, в полете она закручивалась против часовой стрелки. В этом случае нужны были перья из правого крыла, и наоборот. Перья крепили к черенку стрелы клеем и приматывали по всей длине, иногда в черенке делали специальный паз под каждое перо.

Длина и высота, а также форма оперения (в плане) определялись назначением стрелы. Для стабилизации (то есть точности) нужна бóльшая площадь оперения, для скорости и дальности полета — меньшая. Для охоты, кроме высокой точности, требовалась также и бесшумность, поэтому, чтобы уменьшить шум при сходе стрелы и во время полета, высоту уменьшали (подрезая перья), одновременно увеличивая длину. Часто для охотничьих стрел использовали относительно мягкие маховые перья совы, известной своим бесшумным полетом. Во время военных действий применяли стрелы со специальной формой оперения и относительно большой высотой («планирующие») для стрельбы на дальние дистанции навесом, а также сигнальные стрелы со свистками, «парашютирующие» вниз над полем боя. Были также и «учебные» стрелы, оперение для них делалось из одного пера, обернутого вокруг черенка в виде винта Архимеда — благодаря этому стрела быстро тормозилась и летела совсем недалеко.

Крылья-перья Для оперения стрелы мы использовали гусиные перья, крашенные под индюка. Как правило, каждый воин стремился к тому, чтобы его стрелы отличались от стрел товарищей. Это достигалось как цветом и формой оперения, так и раскраской древка.

У наших предков наиболее ценились перья хищных птиц: орлов, ястребов, соколов. На Востоке использовали перья лебедей, а индейцы Северной Америки — перья индюка. Кстати, до появления европейцев индюков выращивали исключительно ради перьев, не употребляя их мясо в пищу.

Для крепления оперения на стрелу Марио использует современный инструмент собственного изготовления. Чем пользовались для этой операции наши предки, для нас так и осталось загадкой

Параллельно работе над тетивой и стрелами мы выполняли одну из последних операций по изготовлению собственно лука — оклейку спины лука сухожилиями. Для начала жилы вымачивают в жидком клее при температуре 45С, после чего их аккуратно наносят на плечи лука, а сам лук подвешивают за концы на веревку для просушки. Высыхая, жилы начинают изгибать лук в обратную сторону. После высыхания процесс повторяется. В нашем случае мы ограничились тремя слоями сухожилий.

Для нашей стрелы мы выбрали самый простой наконечник треугольной формы, который наши предки применяли как на охоте, так и в бою с противниками, не защищенными серьезными доспехами. Для крепления наконечника мы выбрали черенковый тип — как более технологичный в изготовлении и прочный в эксплуатации. При изготовлении стрелы мы также использовали специальный современный инструмент — конические сверла, которыми в бамбуковой заготовке выбирались отверстия под деревянные заглушки. Для точного крепления оперения на черенке стрелы (под строго определенными углами) мы использовали специальные зажимы для перьев, позволяющие закреплять оперение на стреле.

С точки зрения технологии крепления наконечники бывают двух основных типов — втульчатые и черенковые. Втульчатые крепятся на древке не очень прочно и при выдергивании стрелы из раны, как правило, остаются в теле. Черенковые же держатся намертво, они гораздо более технологичны в изготовлении (обычно именно такая конструкция использовалась для бронебойных наконечников). Мы остановились на черенковых.

Все, все компоненты готовы. Осталось только испытать средневековый лук и сравнить его с современным композитным блочником.

Материалы взяты из журнала «Популярная механика» №69, июль 2008 и №70, август 2008.