Как сделать сабвуфер в крыло

Продолжаем работу над Сабвуфером Стелс — Этап №3

Продолжаю детально описывать процесс изготовления сабвуфера Стелс в левое крыло.

На этот раз запись коснется двух моментов — крепление сабвуфера к кузову автомобиля и изготовление передней стенки из стекловолокна.

Итак, Боковая панель багажника имеет три точки крепления груза. за панелью в этих местах имеются металлические кронштейны, к которым закрепляются крюки и петли для фиксации грузов. К ним мы и будем крепить наш сабвуфер. Причем в сразу хотелось сделать дизайн таким, чтобы сохранить их функциональность петель и с установленным сабвуфером, что вполне получилось.

Из трех точек одна (самая левая) расположена крайне неудачно, поэтому было принято решение отказаться от ее использования. В задней стенке сабвуфера сделано просто углубление, в котором расположиться крюк. Крепить груз к нему уже будет невозможно, зато он как и прежде будет точкой фиксации боковой панели багажника. Практика показала, что сабвуфер отлично фиксируется и на двух других оставшихся точках.

Первым делом в плоскости задней стенки сабвуфера при помощи цилиндрической пилы были сделаны круглые отверстия. Далее из перфоленты были согнуты детали крепежа, через которые будут фиксироваться крюк и петля закрепления грузов. Для того, чтобы осталась ровная поверхность в зоне крепления усилителя необходимо утопить места крепления перфоленты заподлицо со стенкой сабвуфера. В этом отлично помог такой инструмент как дремель. С помощью него делаем неглубоки пропилы и вынимаем два слоя фанеры чтобы получить углубления в которых скроется перфолента и фиксирующие ее саморезы.

После проверки правильности геометрии наших креплений все углубления были заполнены эпоксидной смолой. Выпуклая часть одного из креплений была обтянута остатками лайкры и также пропитана эпоксидкой, получился некий стакан. Его можно немного отшлифовать и он будет готов к финишной отделке вместе с плоскостью для крепления усилителя.

На этом с крепежом — все.

Сабвуфер очень жестко фиксируется в багажнике таким методом крепежа.

Вторым моментом, о котором я хотел рассказать в этой записи является изготовление передней стенки.

Для ее изготовления была приобретена Лайкра — этот материал отлично тянется и хорошо подходит для нашей задачи.

При натяжке Лайкры как правило используют мебельный степлер. Мне показалось более удобным для ее крепления использование клеевого пистолета. Равномерно натянув на наш сабвуфер ткань пропитываем ее слоем эпоксидной смолы и оставляем отвердевать.

На самом деле один слой Лайкры — довольно хрупкая скорлупа. Прежде чем укреплять эту скорлупу стеклотканью я повторил процедуру с натяжкой ткани. Таким образом к моменту укрепления передней стенки слоями стеклоткани у меня была скорлупа из двух слоев пропитанной эпоксидной смолой Лайкры. Вероятно удобнее было бы натягивать изначально два слоя материала и пропитывать их одновременно за один раз. Но и двумя отдельными слоями это тоже отлично получается, оба слоя склеиваются вмести без пустот.

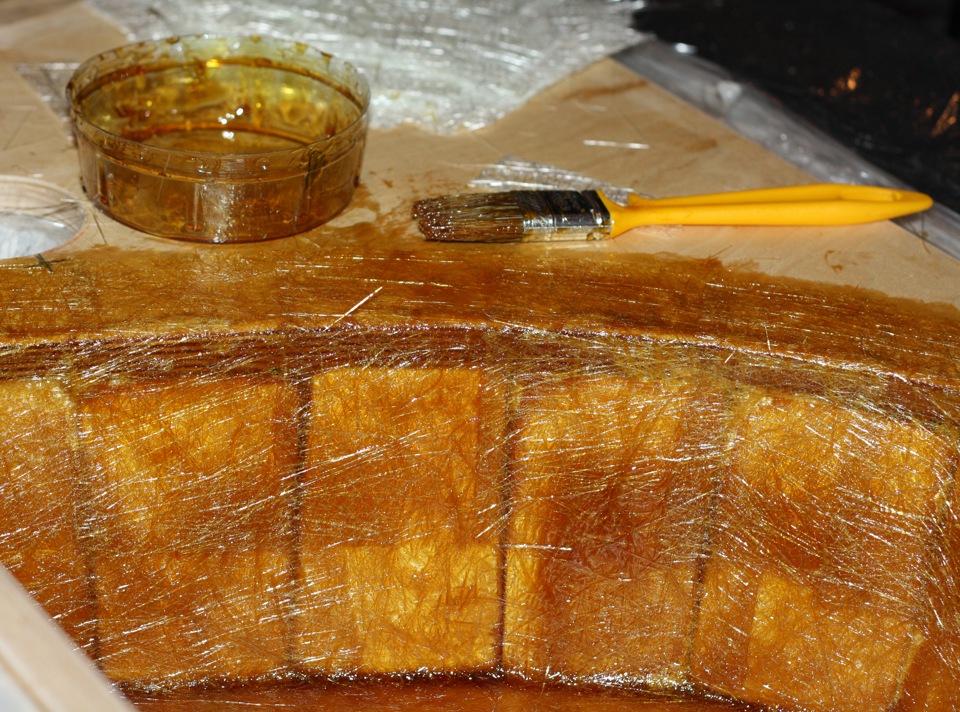

Завершающим этапом изготовления передней стенки является ее укрепление слоями стекломата.

Тут встал вопрос, с какой же стороны его наносить.

Снаружи — гораздо удобнее работать, но при этом нужно понимать, что Лайкра образует практически идеально ровную поверхность. Стекломат же будет далеко неровным, что в последующем потребует не только многих усилий по шлифовке передней стенки, но и вероятно использование шпатлевки для выравнивания больших неровностей.

Я решил пойти другим путем — наносить слои стекломата изнутри. Так работать сложнее, но зато мы сохраним идеальную поверхность передней стенки.

Если при изготовлении задней стенки я намазывал эпоксидкой саму поверхность и потом прикладывал к ней кусочки чистого стекломата, то теперь наоборот. Необходимо пропитывать смолой кусочки стекломата, и уже в таком виде наносить их на внутреннюю поверхность стенки сабвуфера.

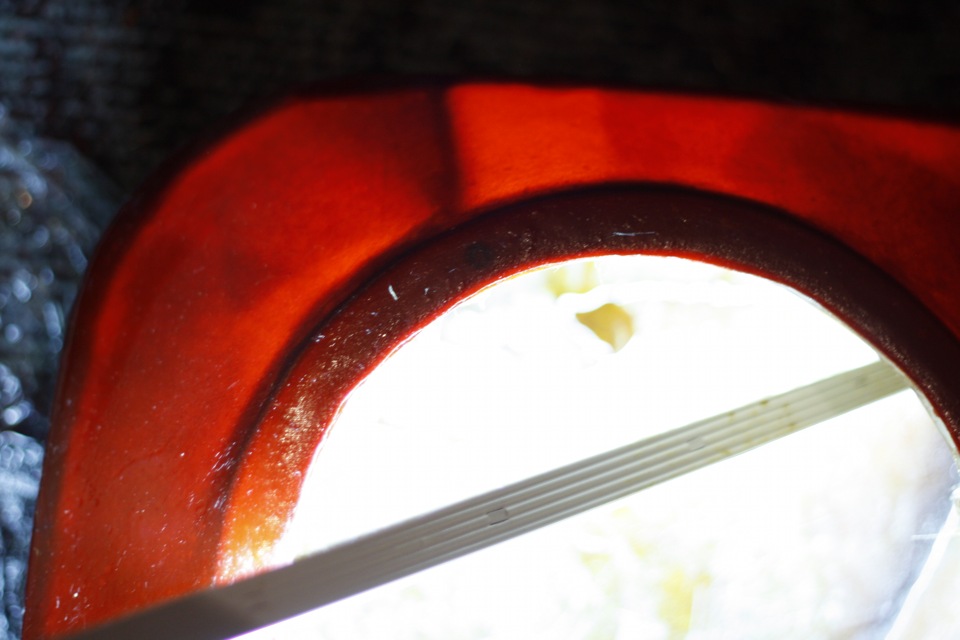

Работать приходится практически вслепую, и для того, чтобы контролировать равномерность нанесения слоев отлично подходит одна хитрость. Кладем внутрь сабвуфера лампу — по степени прозрачности передней стенки можно видеть где именно в данный момент получился самый тонкий участок и куда требуется положить дополнительный слой стекломата.

Я нанес 5-6 слоев плотностью 450г/м Все это делалось в несколько подходов давая каждому слою время отвердеть. В итоге получилась очень прочная передняя стенка. О ее толщине говорить сложно, мне кажется вышло около 6-8мм

Результатом работы я остался доволен. Форма сабвуфера, я считаю получилась весьма удачной, корпус очень прочным. Окончательный объем короба еще не измерял, но ориентируясь на проведенные ранние замеры объема задней стенки (ровно 10 литров) предполагаю что полный объем выйдет литров 18-20. Более точно измерю позднее.

FAQ по изготовлению сабвуфера типа «Стелс»

Доброго времени суток уважаемые любители стеклопластика и качественной музыки. Сегодня, на примере Mitsubishi Lancer X будет рассмотрено построение сабвуфера типа «Стелс» в левое крыло.

Так как людей, которые хотят построить, но не знают технологию и/или как правильно пользоваться материалами, очень много, поэтому данная статья претендует на звание Пошаговой инструкции для новичков! (одобрено владельцем сообщества)

ВАЖНО! Если кому то лень читать, смотреть или еще что то, просто пройдите мимо и не задавайте потом вопросов, которые здесь будут раскрыты. Все материалы вы можете найти рынке.

Вы захотели построить сабвуфер типа «Стелс».

Прежде чем начать работу, нужно основательно закупиться а именно:

Смола полиэфирная IPP — 3 кг. (с запасом)

Стекломат 300 гр./м2 — 3 упаковки (с запасом)

Скотч малярный — 2 шт. Широкий

Кисти 2.5-3 см. шириной — 5-7 шт. (объясню ниже зачем и почему такая ширина кисти)

Ткань Лайкра — 1м.

Ткань Карпет — 1м.

Клей 88 — 1 банка (900гр. вроде)

Клей «Момент» — 2 тюбика

Резиновые перчатки — 3-5 пар. Это Ваша безопасность.

Теперь у нас есть все, что бы начать работу.

ЭТАП №1. Разборка багажника и подготовка к началу работы

Разбираем багажник, выкидываем ВСЕ! Для доп. аккуратности оклеиваем бампер и элементы, находящиеся в непосредственной близости от места проведения работ кузовных элементов бумагой, тканью, полиэтиленовой пленкой и т.д. Отдирать смолу потом неблагодарное и очень тяжкое занятие.

Берем малярный скотч. Оклеиваем место под ламинирование. Стараемся сделать так, что бы труднодоступные места, такие как область задних фонарей, верхняя часть, не стали проблемой при вытаскивании заготовки из багажника.

ВАЖНО! Не допускайте неплотного прилегания слоев скотча друг к другу! Если вы допустите такую оплошность, то впоследствии смола будет затекать в эти щели и потом отодрать скочт от заготовки будет очень сложно.

ЭТАП №2. Начало работы

С первым этапом справились. Все самое интересное впереди.

Стекломат. Мы купили стекломат плотностью 300гр./м2. Вскрываем упаковку. Разворачиваем рулон. Нарезаем небольшими квадратиками. Примерно 10х10 см. Стекломат имеет свойство расслаивания. Берем 5-7 таких кусочков и расщепляем их на 3 части. Возьмите в руки кусочек и вы сразу поймете как это сделать.

Итак, у нас получились стекломаты разной плотности. 300 и 100гр.

Разводим смолу. Скажу лишь то, что большое кол-во разводить ненужно. разведите сначала 100-150гр. этого будет вполне достаточно. Как правильно приготовить смолу рассказывать не буду. На банке есть инструкция.

И вот у нас все готово!

Берем кисть. Намазываем небольшую площадь примерно 15х15см. Зачем это нужно? Это что то вроде клейкого слоя, что бы правильно разместить стекломат. Накладываем на эту область стекломат плотностью 100гр. и пропитываем. Повторяем процедуру по всей площади.

К слову сказать, не мажте слишком много. Смола нам еще будет нужна. По поводу кисти. Если бы мы взяли широкие кисти, то был бы очень большой перерасход смолы. Проверено! А перерасход=зря потраченные деньги. оно нам не надо.

Ну а пока вы это все читали, этот слой уже подсох. Если Вы хотите высушить побыстрее, то можете использовать фен строительный или иные аппараты. Главное не ставить слишком близко поток воздуха!

ЧАСТЬ №3. Обработка заготовки

Если вы все правильно сделали и первый слой высох, то можете без опаски доставать свою заготовку из багажника. Следует заметить, что корпус заготовка еще не очень крепкая. И применять грубую мужскую силу не следует. Лучше аккуратненько вытаскивайте.

Вытащили? Хорошо. Теперь нам нужно набрать толщину. Вне багажника это делать гораздо удобнее и быстрее.

Сначала отделяем весь скотч с заготовки. Берем стекломат плотностью 300 (впоследствии все делаться будет только этой плотностью) и набираем толщину. 2-3 слоя вполне достаточно. НАБИРАТЬ ТОЛЩИНУ ТОЛЬКО С ВНУТРЕННЕЙ ЧАСТИ! Иначе просто потом не влезет в багажник

Оставляем сохнуть. Нужно что бы высохло основательно.

Теперь мы должны прикинуть Нашу заготовочку в багажник. Я надеюсь вы сообразили, что с багажника нужно уже было так же отодрать весь скотч и все остальное. Прикидываем, все стало хорошо. Кое где что то где то цепляет или не вмещается. Это нормально. Поставили в крыло. Берем маркер и очерчиваем линию по которой мы будем обрезать нашу заготовку.

ВНИМАНИЕ! Данная операция очень вредна для вашего здоровья.

Вытаскиваем заготовку. Берем болгарку и обрезаем лишнее по линии, которую вы очертили.

Данную операцию следует проводить на улице. с респиратором и одежде. Пыль, которая будет лететь очень вредная. Заботьтесь о своем здоровье.

ЧАСТЬ №4. Придание Индивидуальности или фантазии нет предела.

После обработки еще нужно несколько раз прикинуть нашу заготовку. Да, пока что это еще заготовка. Что бы это называлось Корпусом нужно пройти данный этап.

Изготовление передней стенки позволяет проявить Вам фантазию и различные навыки.

Ее можно изготовить как плоской (из фанеры и/или ДСП), или плавной, фигурной, как ххотите называйте.

Для начала нужно определиться с размером Динамика. Думаю как выбирать динамик вам рассказывать не нужно. скажу лишь то, что бы померить объем, просто наливаете воду в заготовку. А там уже выбор за вами.

Мной был выбран динамик 12″ JBL GTO-1214.

Нам нужно вырезать кольцо. Под динамик. Вырезаем.

Что бы закрепить кольцо, нам нужны упоры.

Впоследствии они останутся внутри и убираться не будут. Они будут служить как доп.усиление. Выставляем кольцо на желаемый наклон, вылет и т.д.

Прикидываем в багажник. Не забывайте, что у вас еще будут и вещи в багажнике лежать. так что ориентируйтесь еще и на это.

Я крепил все на клей «момент». На картинке показан Гель. Тут ошибся я. ненужно было его брать. простой секундный нужен

Ну и фиксируем кольцо и упоры в желаемом положении

Ну теперь ответственное мероприятие.

Берем Ткань «Лайкра» и натягиваем на плоскость. по периметру фиксируем ткань все тем же клеем.

Пропитываем ткань смолой. и ждем пока высохнет

Второй слой. До состояния на «отлип»

Накладываем стекломат сверху и основательно пропитываем смолой.

обратите внимание, что по бокам вам нужно усилить конструкцию. для этого, когда короб высохнет, нарежьте несколько полосок стекломата и проложите его на стык с внутренней стороны короба.

Ну и так же наращиваем 2-3 слоя.

ЧАСТЬ №5. Последний бой он трудный самый

Вот и высох основательно наш Короб. Да. Теперь это полноценный короб. теперь нам нужно вырезать отверстия под терминал и (если он есть фазоинвертор).

Прикидываем все эти дела и можно обшивать!

Тут все зависит от ваших средств, вкусов и желания.

Самый простой вариант это карпет. Клеить его можно на клей 88, Титан, Спец.спрей для карпета.

Можно обшить Кожвинилом, Кожей, Алькантарой, покрасить и т.д. Тут на ваше усмотрение и вкус.

Внутри вам нужно проложить 100% площади короба виброизляцией. Впринципе 3мм. вполне подойдет. Я еще и шумку наклеил.

Мной был выбран карпет 3М цвета «пепел»

теперь Нам остается все собрать, подключить и любоваться результатом.

Внимание! Возможно Вам придется дорабатывать багажный отсек. мне пришлось сделать новый пол)

P.S. Надеюсь вы поняли весь тот бред что я написал) Если по какому либо из пунктов что либо непонятно спрашивайте. Я постараюсь на все вопросы ответить.

Если есть какие то замечания к статье, скажите, исправлю.

Полный отчет об Этом автомобиле и данной работе вы можете посмотреть у меня в Блоге.

Копирование и распространение, только с разрешения владельца статьи

Изготовление Сабвуфера Стелс в левое крыло — Этап №1

Наконец наступили праздники появилось свободное время для изготовление Сабвуфера Стелс в левое крыло.

Ранее было приобретено:

1) Эпоксидная смола ЭД-20 — 2 кг — 800,00 руб.

2) Отвердитель ЭТАЛ-45М — 1 кг — 300,00 руб.

3) Стекломат 450 г/м — 5 метров — 700,00 руб.

Первые три пункта нашел вот тут cityshop1.ru (Санкт-Петербург)

4) Шпатлевка со стекловолокном — 1кг — 260 руб.

5) Фанера 15мм, наждачка, кисти, шпатели для шпатлевки, малярный скотч, крепеж.

Для большего удобства в работе решил снять боковую панель багажника. Крепиться она на Chevrolet Cruze клипсами. Просто нужно аккуратно тянуть ее в сторону багажника поочередно отщелкивая одну клипсу за другой. Кроме того пришлось снять множество других панелей багажника, вынуть панель пола, запаску, даже снять часть заднего сиденья.

Прежде чем снимать панель отметил уровень пола багажника скотчем, чтобы не промахнуться с нижней границей сабвуфера.

Далее обклеил поверхность двумя слоями малярного скотча, и для пущей надежности проложил слой упаковочного полиэтилена. После чего в ход пошел ватман, карандаш и ножницы — прикладывая ватман к панели багажника вырезаем шаблоны, которые позже переносим на лист фанеры.

Я решил сделать максимально прочный и тяжелый корпус — это должно положительно сказаться на звучании. Поэтому всю заднюю стенку решил сделать из фанеры. Используя шаблоны из ватмана выпилил электролобзиком все крупные плоские детали, сложные изгибы набрал мозаикой из небольших кусочков фанеры.

Следующим этапом предварительно зафиксировал деревянные детали при помощи клеевого пистолета — так будет удобнее работать со стекловолокном. Смешал эпоксидную смолу с отвердителем, нарезал стекломат небольшими квадратами и проклеил все первым слоем.

Когда подсохнет первый слой, буду укреплять вторым, затем — третьим. Благодаря фанере набирать очень толстый слой стекломатом не потребуется, слекломат будет играть лишь роль связующего для деталей из фанеры и сделает корпус герметичным.

Сабвуфер своими руками. Сабвуфер стелс.

Анатомический сабвуфер обычно «вживляют» за аркой заднего крыла в багажнике автомобиля. Для динамика большого размера (от 12 дюймов) приходится набирать объем до 18 литров. Часто нам недоступна такая роскошь и поэтому мы вынуждены придумывать разные хитрые способы, чтобы добыть это пространство. Можно немного вынести переднюю лицевую панель корпуса сабвуфера в багажник, а можно подрезать пол багажника, чтобы занять часть ниши запасного колеса. В крайнем случае аудио-установщик добирает нужный объем специальным синтепоном.

01. Измеряя пространство в нашем автомобиле мастер решил выдвинуть переднюю панель (с динамиком) сабвуфера за габариты боковой обшивки багажника. Тем более, что по проекту рядом с сабвуфером должны стоять усилители, для которых тоже необходимо выделить место. При этом видимая поверхность «саба» и панель «усилков» будут культурно сопрягаться со штатной обшивкой. Режем картон обшивки по линии будущего примыкания к ней коробки сабвуфера и усилителей.

02. Любая работа, связанная с формовкой стеклопластика «по месту», начинается с маскировки поверхностей автомобиля в местах возможного контакта с полиэфирной смолой. А в нашем случае мы совместим маскировку обшивок багажника с изготовлением опалубки корпуса сабвуфера. Возможно, некоторым трудно представить использование в тюнинге автомобиля обычного гофрокартона. Но для меня старые картонные коробки являются ценным источником универсального и, к тому же, бесплатного макетного материала. Гофрокартон может принимать и жестко удерживать практически любую форму от плоскости и цилиндра до абсолютно бесформенного объема. Его легко резать ножницами или резаком, сгибать и сминать руками, склеивать клеем и скотчем. Лучшего материала для изготовления опалубки для корпуса анатомического сабвуфера я не встречал. Склеивая малярным скотчем куски картона мастер набирает корку опалубки задней стенки «саба».

03. Тот, кто хоть раз имел дело со стеклопластиком знает, что капли смолы разлетаются далеко от места клейки. Поэтому нельзя «наплевательски» относиться к маскировке рабочего пространства. Мы обычно накрываем опасную зону полиэтиленом и подклеиваем его прямо к поверхности опалубки скотчем. В качестве разделительного слоя для стеклопластика используем тот же малярный скотч и покрываем им всю поверхность гофрокартона. Красиво получилось!

04. Рука в перчатке с кистью и половинка канистры с полиэфирной смолой – это явный признак процесса формовки стеклопластика. Единственный совет для формования сложных угловатых поверхностей – добавить аэросил (стеклянную пудру) или другие сыпучие материалы в полиэфирку. Густая консистенция смолы не позволяет стекломату (или стеклоткани) топорщиться, образуя пузыри. Наклеиваем первые два слоя трехсотого стекломата.

05. Для правильного звучания динамика стенки корпуса сабвуфера должны быть очень жесткими. У обычного коробчатого саба это достигается использованием для изготовления стенок, например, листа МДФ толщиной больше двух сантиметров. Но у нас нет необходимости набирать такую толщину из стеклопластика. Ломаная поверхность стенки дает дополнительную жесткость, да и сам стеклопластик не отличается повышенной пластичностью. Я всегда набираю толщину не более 8мм, или 8-10 слоев стекломата марки 600.

Мастер формует по два слоя с промежуточной выдержкой на полимеризацию.

06. С большим трудом изготовленная задняя стенка корпуса сабвуфера выламывается из своего гнезда. В этот момент проявляется еще одно полезное качество гофрокартона – разрушаясь он позволяет без проблем демонтировать деталь с места формовки. Оторвать его от стеклопластиковой корки тоже не составит труда.

07. Прежде чем мы начнем делать переднюю стенку сабвуфера, нам необходимо определить ее место относительно задней стеклопластиковой коробки. И ее положение будет зависеть от габарита панели облицовки блока усилителей. Наши мастера собрали металлический каркас для установки усилителей ориентируясь на корку из стеклопластика.

08. На каркасе из стальной полосы они смонтировали и закрепили все оборудование.

09. Панель облицовки усилителей ребята решили делать тоже из стеклопластика, причем «по болвану» ( технологию см. №…), поэтому закрыли все промежутки в блоке аппаратуры листами тонкого МДФ. Замаскировали уже традиционно малярным скотчем и укрыли рабочую зону полиэтиленом.

10. Готовую корку панели блока аппаратуры накинули на усилители и снова примерили заднюю стенку сабвуфера совмещая обе детали. Замечу, что в этом состоянии работу лучше не показывать хозяину автомобиля – придется долго объяснять, как красиво все будет выглядеть в законченном виде.

11. Передняя стенка сабвуфера с отверстием для динамика выпиливается из МДФ толщиной 16мм. А затем она монтируется на задней стеклопластиковой коробке. Стенку с отверстием для динамика желательно примерять по месту, прямо в багажнике с установленной панелью облицовки усилителей, чтобы не ошибиться с ее положением. Между соединенными вместе деталями корпуса сабвуфера остались просветы, которые наши мастера будут заклеивать стеклопластиком.

12. И снова используем гофрокартон в качестве опалубки для устранения зазоров в корпусе саба. Можно не церемониться с картоном – мнем его и вырезаем по форме короба. Закрепим картон саморезами и скотчем по периметру снаружи. Аккуратно приклеиваем стеклопластиком переднюю стенку сабвуфера к задней части через отверстие для динамика. В зазорах между деталями необходимо набрать такую же толщину пластика как на всей корке.

13. Такой каменной глыбой выглядит собранный в едином объеме корпус сабвуфера. Теперь мы будем придавать ему культурный вид, только не путем отсекания всего лишнего, а наоборот набирая дополнительные массы стеклопластика и шпаклевки.

14. За качественное звучание басового динамика наши мастера готовы извести лишние килограммы смолы и мата. Но если серьезно, то на самом деле, можно добирать толщину стенок корпуса, наклеивая стекломат снаружи, к тому же так удобнее, чем клеить внутри через отверстие в передней стенке…

15. Пока мы колдовали с корпусом сабвуфера, ребята выровняли и подогнали облицовку блока аппаратуры. Осталось только воткнуть корпус сабвуфера на место и «привалить» его к панели облицовки усилителей и обшивке багажника. Для этого маскируются малярным скотчем все «привалочные», т.е. примыкающие к корпусу саба поверхности обшивки багажника и облицовки усилителей. Теперь можно смело заваливать все неровности стеклонаполненной полиэфирной шпаклевкой.

16. Шпаклевка «выбрала» все зазоры и нашим мастерам осталось аккуратно вышкурить всю коробку.

17. Но аккуратно это не значит, что нельзя применить грубую силу ленточной шлифмашины. Такие глыбообразные детальки голыми руками шкурить очень трудно, да и стеклянная шпаклевка не намного мягче стеклопластика. Это я к тому, что макетчик должен приучать свою руку точно работать любым электроинструментом.

18. После выравнивания наждачной бумагой корпус сабвуфера легко становится на свое место. От правильной подгонки зазоров будет зависеть точность совмещения корпуса сабвуфера с облицовкой усилителей после обклейки их карпетом.

19. Карпетом называется специальный мягкий нетканый материал – самое простое в обклейке декоративное покрытие деталей интерьера. Он легко растягивается во всех направлениях и краями склеивается встык. Еще одно преимущество карпета в том, что он зрительно скрывает небольшие неровности формы. Обклеенные карпетом корпус сабвуфера и облицовка усилителей заняли свои места в багажнике автомобиля. Басовый динамик прикручен к корпусу и прикрыт грилем – защитной сеткой. За низы теперь можно не переживать.