Как сделать станок для хомутов

Самодельный станок для изготовления металлических хомутов

Автор YouTube канала khám phá và sáng tạo показывает, как изготовить своими руками станок для изготовления металлических хомутов.

Первым делом автор изготавливает корпус для подшипников. Для этого он отрезает кусок круглой трубы, и разрезает его.

В него нужно запрессовать подшипники, и затем завариваем шов. К корпусу привариваем полосу металла.

Далее из металлической полосы и подшипников мастер изготавливает прижимной упор.

Прижимной упор крепится к ручке гибочного станка при помощи двух болтов. В креплении упора необходимо вырезать паз для возможности регулировки.

Основные этапы работ

В качестве основания самоделки используется металлический диск. По центру диска сверлим отверстие, и вставляем стальной кругляк, на который надеваем ручку с прижимным упором.

На стальной кругляк будут надеваться насадки из толстостенной трубы — для изготовления хомутов разного диаметра.

К основанию станка автор приваривает кусок металла, а к нему — направляющую втулку, сваренную из трех гаек. Или можно использовать кусок круглой трубы с резьбой. Вкручиваем в направляющую втулку прижимной винт.

К ручке гибочного станка автор приваривает удлинитель из стальной круглой трубы.

На последнем этапе к нижней части основания самоделки нужно будет приварить кусок уголка или профильной трубы, чтобы можно было зажать станок в слесарных тисках.

Зачищаем сварные швы болгаркой с лепестковым кругом, и красим самоделку. Фиксируем станок в тисках, и можно приступать к работе.

Процесс сборки станка для изготовления металлических хомутов можно посмотреть на видео ниже.

Станок для гибки арматуры своими руками

Всем доброго времени суток.

Вот решился на строительство дома. И в связи с острой ограниченностью денежных средств то дом будет строится исключительно своими руками. Ну может в некоторых моментах с привлечением дополнительной рабочей силы, которая будет работать за еду ))))).

Сейчас только самый начальный этап строительства. выкопана траншея под фундамент, засыпан и утрамбован песок. Теперь очередь за арматурой. Но перед тем как арматуру связать ее нужно для начала должным образом согнуть. Но чтобы не мучиться с гибкой с использованием подручных средств. Решил потратить пол дня и сделать нормальный станок для гибки.

Для удешевления конструкции собирался он из металлолома который имелся в наличии.

Для начала нашел уголок.

Далее нашел вот такую рукоятку, предположительно от барабана колодца. Но не важно главное здеть толщина металлического прутка около 2 см.

Далее нашел небольшой отрезок трубы с внутренним диаметром который идеально подходит по диаметру к прутку.

Далее были попытки вырезать болгаркой в уголке круглое отверстие ))))

Хотя с другой стороны смотрится все прилично.

Трубка сидит довольно таки четко.

Так как не было арматуры, для замера зазора использовал болт.

После чего все было обварено с двух сторон.

Так же был приварен кусок прутка к так же найденной металлической пластине, предварительно в ней прожог отверстие, чтобы проварить с обеих сторон.

В итоге вот такое шарнирное соединение у меня получилось.

Далее приварил еще один небольшой кусок уголка, на который будет опираться арматура во время гибки.

Ну и наконец была приварена ручка.

И вот что получилось в итоге.

Станок готовится к работе очень просто. Необходимо прикрутить площадку к надежной опоре саморезами и можно работать.

Ну и конечно испытания. Вот так гнется пруток толщиной 9 мм.

Ну и конечно тест на прочность.

Пруток толщиной 14 мм. Приходилось прилагать не маленькие усилия для того чтобы его согнуть. Но при этом ничего не оторвалось и не погнулось, ну не считая самого прутка)))). А учитывая то что мне нужно гнуть 10-ую арматуру, то думаю запас прочности у данной конструкции есть.

А вот и пример использования сего девайса уже на стройке.

80 хомутов из 6-ой арматуры я сделал минут за 40-50. При этом было такое ощущение что арматура не железная а алюминиевая, так легко она гнулась.

Ну и пример сгиба 10-ой арматуры. Она уже гнется немного тяжелее.

И вот потратив пол дня я в итоге сэкономил кучу времени на стройке.

Ну а на этом все всем удачи.

Гибочный станочек для изготовления хомутов

Изготовить крепежные хомуты можно своими руками в домашних условиях, используя самодельный гибочный станок.

Собрать самоделку можно из подручных материалов — в основном это болты и гайки. Потребуются и некоторые другие материалы:

Первым делом автор отрезает металлическую пластину, и приваривает к ней болт.

В верхней части болта (в ножке) с помощью болгарки или напильником нужно сделать паз. К пластине привариваем гайку.

Отрезаем резьбовую шпильку подходящей длины, и привариваем к ней гайку. Эта шпилька будет вкручиваться в гайку, приваренную к металлической пластине.

Основные этапы работ

На следующем этапе необходимо будет изготовить ручку-рычаг. Отрезаем кусок круглой трубы, и привариваем к ней гайку. Отступаем примерно 2-3 см, и привариваем болт.

На приваренный болт надеваем подшипники, фиксируем их гайкой.

Затем приступаем к сборке приспособления. На болт, приваренный к металлической пластине (основанию) накручиваем ручку.

Шпильку с гайкой вкручиваем в гайку, приваренную к основанию. В гайку вкручиваем прижимной болт (на фото ниже вы можете посмотреть все элементы конструкции).

На последнем этапе останется только отрезать кусок круглой трубы, и надеваем его на болт, который приварен к основанию. Самоделка готова — можно приступать к работе.

Пошаговый процесс изготовления гибочного станка смотрите на видео ниже. Идеей поделился автор YouTube канала ideas corner.

Гибочный станок для изготовления крепежных хомутов

Рассказываем, как изготовить своими руками простой гибочный станок для мастерской. С помощью данного приспособления можно изготавливать хомуты разных размеров и формы.

Настольный гибочный станок позволяет делать обжимные и накладные хомуты из металлических полос. Полный ассортимент возможных хомутов представлен на фото ниже.

Материалы, которые потребуются для изготовления гибочного станка:

Основные этапы работ

Из листового металла подходящей толщины вырезаем квадратную пластину, делаем размету и сверлим отверстие в центральной части.

На токарном станке мастер вытачивает деталь из стального кругляка диаметром 20 мм, затем вставляет ее в отверстие в пластине, и обваривает.

На кругляк надеваем подшипник. К его наружной обойме привариваем ручку из металлической полосы. В ручке сверлим четыре отверстия, и нарезаем резьбу.

Из двух металлических полос автор изготавливает еще одну деталь, которая будет крепиться к ручке. В передней части детали устанавливается болт, на который надеваются три подшипника.

На последнем этапе останется только приварить к основанию самоделки две гайки, в которые вкручиваем прижимной болт (для фиксации заготовок).

Как это работает

Принцип работы гибочного станка очень прост. На кругляк надевается втулка подходящего диаметра.

Между втулкой и прижимным болтом устанавливается заготовка. С помощью ручки с подшипниками конец заготовки сгибается: сначала с одной стороны, потом — с другой. После этого сгибается сам хомут.

Подробно о том, как изготовить гибочный станок для изготовления крепежных хомутов, можно увидеть на видео ниже. Идеей поделился автор YouTube канала Mr creative tools Union.

Ручной станок для гибки арматуры своими руками.

Практически ни одно строительство не обходится без бетонных работ, а где бетон, там и арматура. Возвести фундамент, залить перекрытие, смонтировать армопояс в газобетонном доме. Все эти работы подразумевают использование арматуры, при помощи которой армируются железобетонные конструкции.

У начинающих застройщиков возникает вопрос: как правильно выполнить гнутье арматуры так, чтобы она не потеряла своих прочностных характеристик.

Неправильный самодельный арматурогиб

Если пруток диаметром 6-8 мм можно согнуть «об коленку», то арматуру большего диаметра руками согнуть затруднительно. И главное – качество такого изделия будет ниже всякой критики.

Также нельзя прибегать к таким «народным методам» гибки арматуры своими руками как:

Эти способы, из-за механической и термической обработки металла, приводят к снижению его прочностных характеристик в месте сгиба. Это впоследствии может привести к разрушению арматуры под действием нагрузок.

Поэтому (если нет иных указаний по проекту), нужно гнуть «на холодную», не допускается изгиб стержня под острым углом.

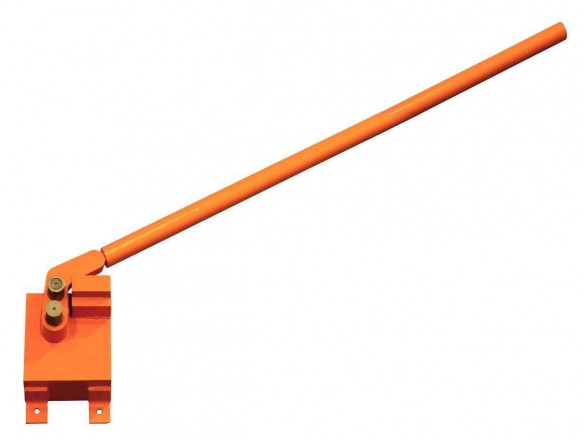

Для сгибания арматуры используются такие приспособления, как станки с механическим или ручным приводом. Из-за высокой стоимости станки с механическим приводом не нашли широкого распространения среди самостройщиков.

Цена на фирменные арматурогибы с ручным приводом также кусается.

Как сделать арматурогиб своими руками

Самый простой и доступный способ самостоятельного гнутья прутьев диаметра не более 6-8 мм (изготовления рамок, хомутов и т.п.) – это вбить три ее толстых отрезка в бревно. Причём, два куска вбиваются по одной линии, а третий вколачивается между ними, с отступом от осевой линии на толщину арматуры, которую предполагается согнуть.

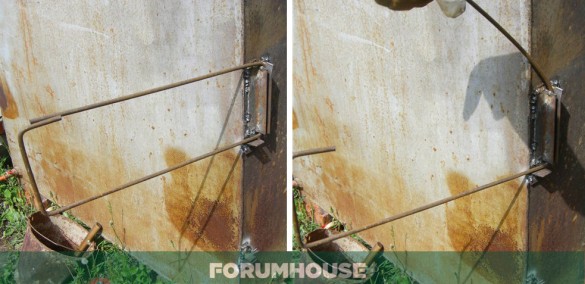

Ещё один метод – прикрепить/приварить к углу бытовки/столбу два уголка с нижним упором, а арматуру гнуть между ними.

Либо такой вариант приспособления: приварить к заборному столбу болты.

Несмотря на простоту данных самодельных приспособ, работать на них не совсем удобно, и они лучше всего подходят для изготовления П-образных изделий, хомутов и рамок.

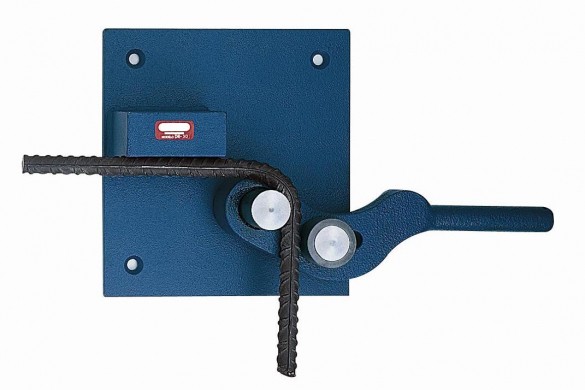

Поэтому дальнейшим развитием устройства становится изготовление полноценного самодельного арматурогиба, работающего в горизонтальной плоскости.

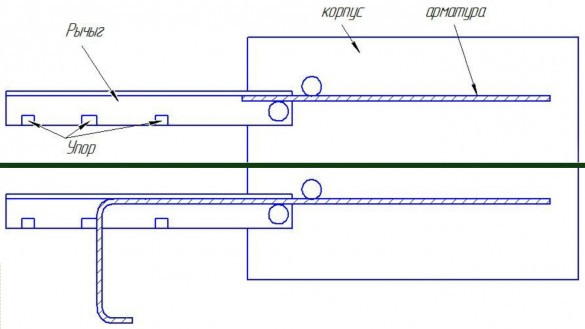

Принцип работы такого арматурогиба следующий: прут закрепляется между упорным элементом (уголком) и центральным неподвижным металлическим штифтом. Далее устанавливаем поворотный узел, который оснащён гибочным штырём и длинным рычагом (трубой).

При повороте гибочного узла для арматуры, за счёт усилия, возникающего на рычаге, арматурный пруток сгибается вокруг центрального металлического штифта на необходимый угол.

Арматурогиб ручной своими руками изготавливается за пару часов. Любой застройщик, кто хоть раз поработал на подобном устройстве, уже не вернётся к гибке арматуры своими руками, зажав её в тисках.

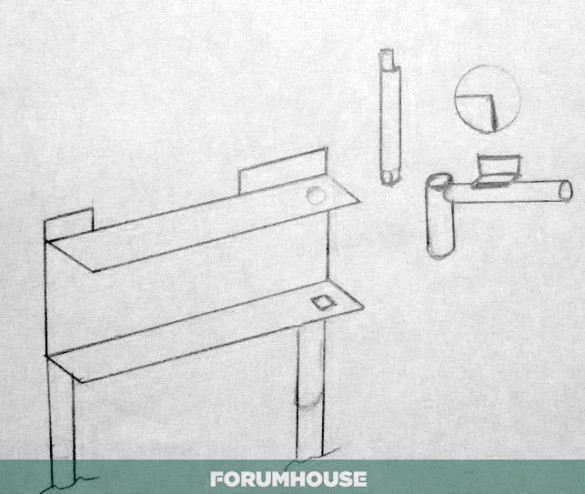

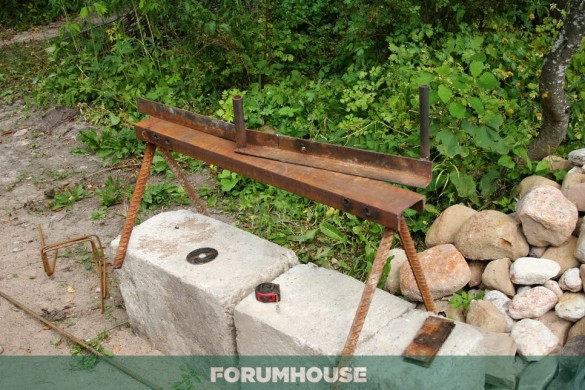

Вот один из вариантов изготовления такого арматурогиба по «рецепту» форумчанина с ником Константин Я.:

Станина – это 12 или 14-й швеллер длиной 1 метр. Швеллер привариваем к двум опорам (металлическим трубам), вбитым в землю. Для упора арматуры привариваем к верхней полке швеллера два уголка. Рычаг – это две трубы, сваренные под углом 90 градусов. Через вертикальную трубу проходит ось, на горизонтальную трубу надеваем удлинитель длиной 1.2 метра. Это увеличивает усилие на рычаге. Сверху рычага привариваем уголок, благодаря чему цепляется конец арматуры при её гибке. Уголок должен находиться на одном уровне с верхней полкой швеллера.

Ось форумчанин сделал из металлического стержня диаметром 30 мм. Нижняя часть обточена под квадрат. Это не позволит оси провернуться или выпасть, т.к. нижнее отверстие в швеллере также вырезано под квадрат. Верхний конец оси выступает над верхней полкой швеллера. Вокруг него и производится загибание арматуры (посмотрим на этот простой чертеж):

Для изготовления арматурогиба на всё про всё, вместе со сварными работами, я потратил 3 часа. Согнул на нём уже 3 тонны арматуры. Спокойно, в одиночку, гну арматуру диаметром 14 мм. Приспособлением для гибки арматуры полностью доволен, т.к. до его изготовления сломал хорошие мощные тиски – сгибал на них пруты диаметром 12 мм, надев на них трубу.

У меня «агрегат» несколько проще. Станина – это швеллер №10-12. Для изготовления «ног» взял арматуру диаметром в 20 мм. Уголки – размером 50х4. «Двенадцатую» арматуру гнул без проблем.

Арматурогиб из уголка своими руками

Рассматривая самоделки форумчан, можно сказать, что арматурогиб на основе уголков получил самое широкое распространение.

Подобное устройство для гибки прутка подкупает простотой своего изготовления, доступностью материалов и дешевизной. Предлагаем вам чертеж арматурогиба:

Устройство по этой схеме можно сделать даже без сварочного аппарата, обойдясь соединениями на болтах и гайках. Но наличие сварочного аппарата значительно расширяет возможности изготовления арматурогиба.

Во время стройки у меня возник вопрос, чем же гнуть арматуру. Изучив форум, выбрал самый простой вариант – из двух соединённых болтом уголков. Т.к. мне нужно было гнуть пруты не более 8 мм в диаметре, то усиливать конструкцию не стал. Приварил к одному уголку кусок трубы диаметром 20 мм. Уголки соединил болтом М10. Накрутил на него гаек, после чего закрепил конструкцию на импровизированной станине – куске толстой фанеры. На изготовление потратил 1.5 часа. Ровно столько же времени ушло далее на изготовление рамок размером 150х750 мм количеством в 90 шт.

Несмотря на популярность этой конструкции арматурогиба, форумчане идут дальше по пути модернизации и улучшения механизма. Особый интерес представляет устройство для сгибания арматуры своими руками, сделанное max68.2011.

В качестве основы используется швеллер №10, т.к. его удобно закреплять на куске бруса. Также потребуются подшипники, уголки 25х25 мм длиной 50 мм, которые привариваются сбоку швеллера. Сбоку просверливаются 2 отверстия, нарезается резьба М10х1.5 (для тонкой арматуры).

Оси арматурогиба – это болты М16х2. Один болт приваривается к швеллеру. Второй болт привариваем к серьге (поворотному узлу), в качестве которого использована рессора от Газели. Ручка рычага – труба диаметром 34 мм и длиной 300 мм. Для увеличения усилия на рычаге на короткую трубу можно надеть удлинитель – длинную трубу большего (надевается снаружи) или меньшего (вставляется внутрь) диаметра.

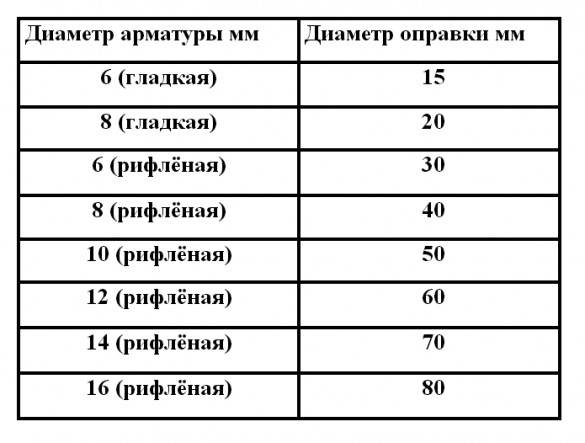

Стоит заострить внимание на моменте, для чего арматурогибу нужен набор втулок разного диаметра длиной по 4 см.

Согласно СП 52-101-2003 «Бетонные и железобетонные конструкции без предварительного напряжения арматуры», при изгибании арматуры минимальный диаметр загиба отдельного стержня должен быть таким, чтобы избежать разрушения или раскалывания бетона внутри загиба арматурного стержня и его разрушения в месте загиба. Отсюда – минимальный диаметр оправки при сгибании арматуры, зависит от диаметра стержня. Для наглядности все величины сведены в следующую таблицу:

Со временем арматурогиб max68.2011 претерпел изменения. Теперь он по внешнему виду ничем не отличается от промышленных изделий.

Также многих форумчан интерсует вопрос: как рассчитать длину прута арматуры при изготовлении рамок. Ведь простое сложение величин если рамка должна получиться 50х20 + 2 ушка по 40 мм, то чисто теоретически, длина прута должна быть равна 50+50+20+20+4+4=148 см. Но, с учётом радиусов загибов, эта цифра неверна. Вот какой может быть выход из этой ситуации:

По своей практике могу сказать, что дополнительно «накидываю» на каждый загиб от 5 мм. Это зависит от диаметра арматуры. Нужно изготовить рамку 50х20х4 (ушки) из арматуры «десятки», складываем: 4.5+50.5+20.5+50.5+20.5+4.5. Итого получается длина прутка =151 см.

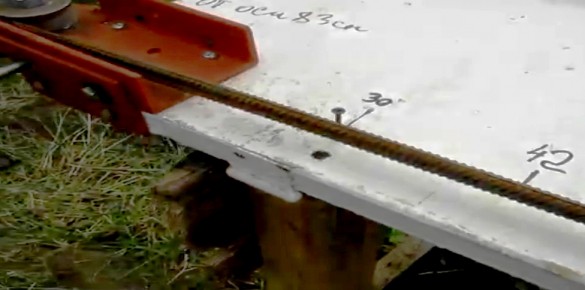

В завершение расскажем про ещё один «секрет» форумчан, применяемый при гибке арматуры. Нужно закрепить арматурогиб на длинном деревянном столе и заранее разметить его, вкрутив саморезы и отметив маркером величины, которые соответствует монтажному размеру поворота прута в гибочном узле. Таким образом, можно избавить себя от необходимости каждый раз пользоваться рулеткой, отмеряя необходимую длину прута.

Прочитав темы Чем гнуть арматуру и Арматурогиб своими руками за 1.5 часа, вы познакомитесь с различными вариантами самостоятельного изготовления этого устройства (чертежи, фото, инструкции прилагаются). Также предлагаем узнать ответ на вопрос: как правильно армировать фундамент в углах. Также FORUMHOUSE рекомендует узнать все секреты сварочных работ и прочитать статью об особенностях холодной ковки. А это видео поможет вам понять, как правильно проводить арматурные работы.