Как сделать техпроцесс в компасе

Подготовка технологической документации на изделие с широким использованием КОМПАС-3D

В прошлом году isicad опубликовал статью «Наши электронные конструкторские документы на базе решений АСКОН» тверской компании «Пожарные Системы», одного из самых квалифицированных пользователей системы КОМПАС-3D. Уже тогда материал задумывался, как первый из серии, посвященной проектированию и производству высотной техники с применением САПР. Автор продолжает делиться опытом и рассказывает, как на предприятии организован процесс подготовки технологической документации в условиях единичного сборочного производства.

Наше предприятие характеризуется как опытное, единичное и мелкосерийное производство пожарных автолестниц и автоподъемников, мобильных подъемников с рабочими платформами и других подобных изделий. Часть работ (в основном заготовительного характера) выполняются нашими партнерами. В основе нашего производственного процесса лежит сборочное производство в части металлоконструкций: механические узлы, узлы гидроприводов, элементы надстройки. Довольно большой объем в производстве занимает монтаж и наладка электрогидравлических систем управления на выпускаемых изделиях.

Основной формой конструкторских документов на изделие на нашем предприятии является электронная модель изделия (ЭМИ), которая позволяет успешно провести технологическую подготовку, а также передавать необходимую документацию партнерам и в собственное сборочное производство. В нашем понимании ЭМИ — это трехмерная модель изделия с глубокой проработкой ее элементов, которую можно, с большой вероятностью, назвать электронным двойником изделия. Для того, чтобы сделать ЭМИ более информативной, в КОМПАС-3D непосредственно в трехмерной модели назначаются Технические требования к деталям и сборочным единицам.

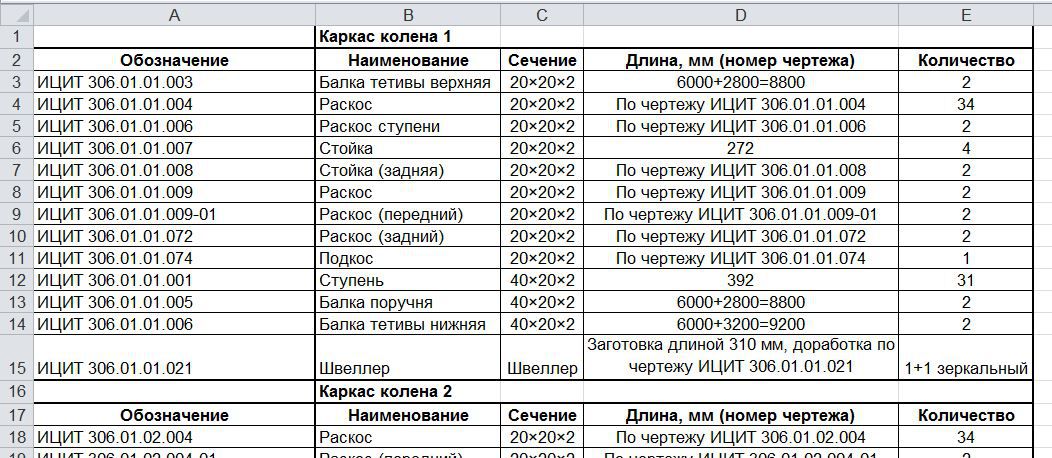

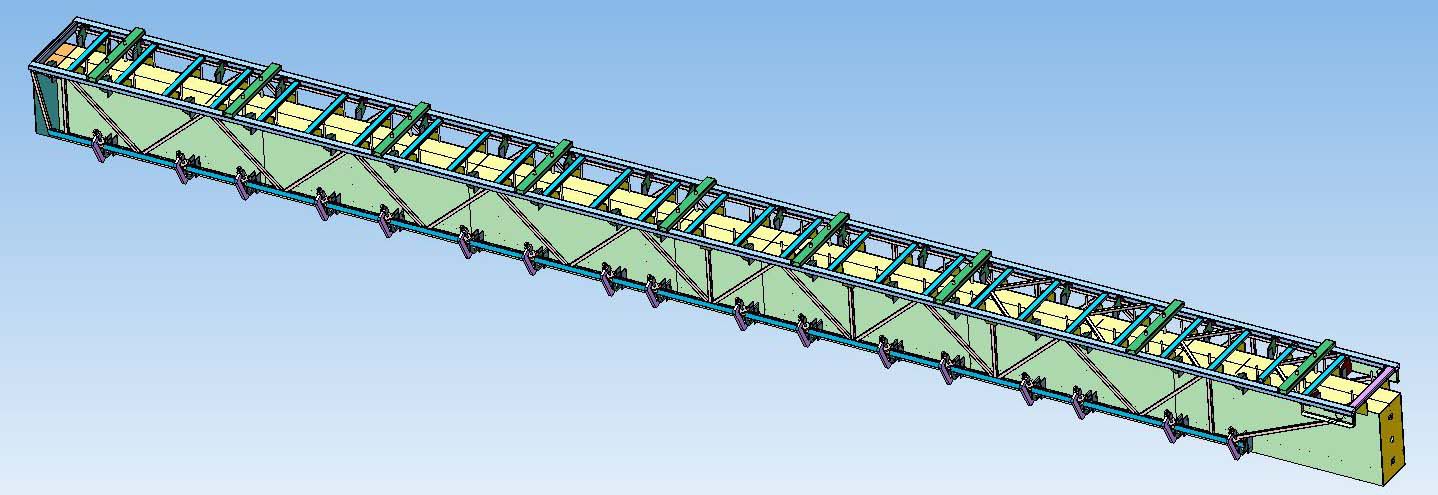

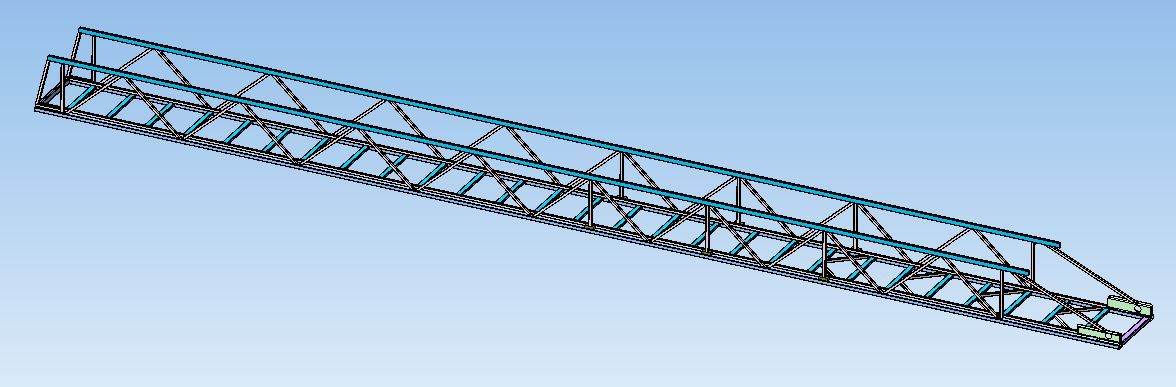

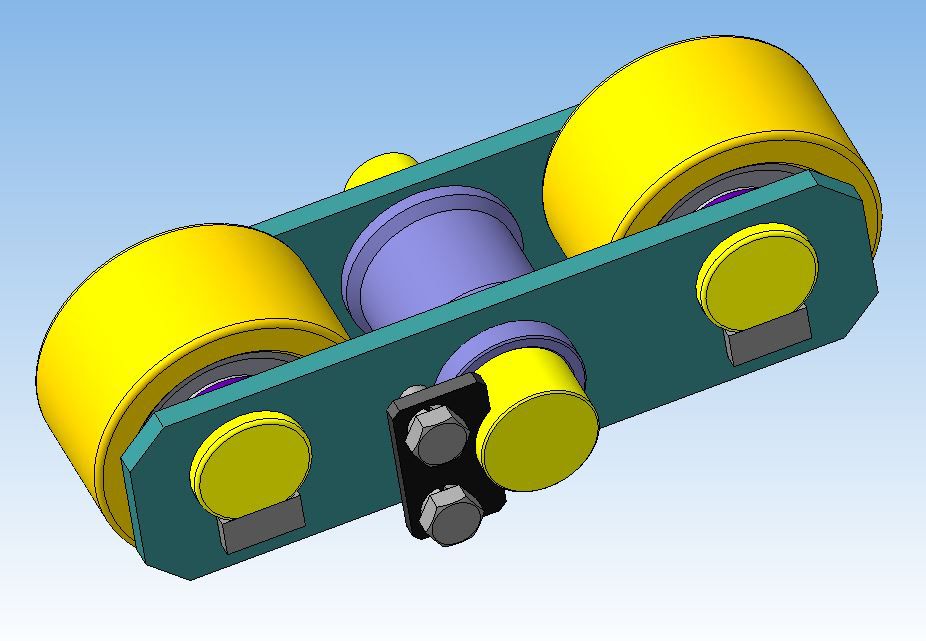

Рис. 1. Готовое изделие и ЭМИ автолестницы пожарной АЛ 30

Для обеспечения качественного и своевременного изготовления деталей и сборки изделия при минимуме времени на создание технологической документации в ООО «Пожарные Системы» освоен следующий порядок действий в процессе подготовки технологической документации:

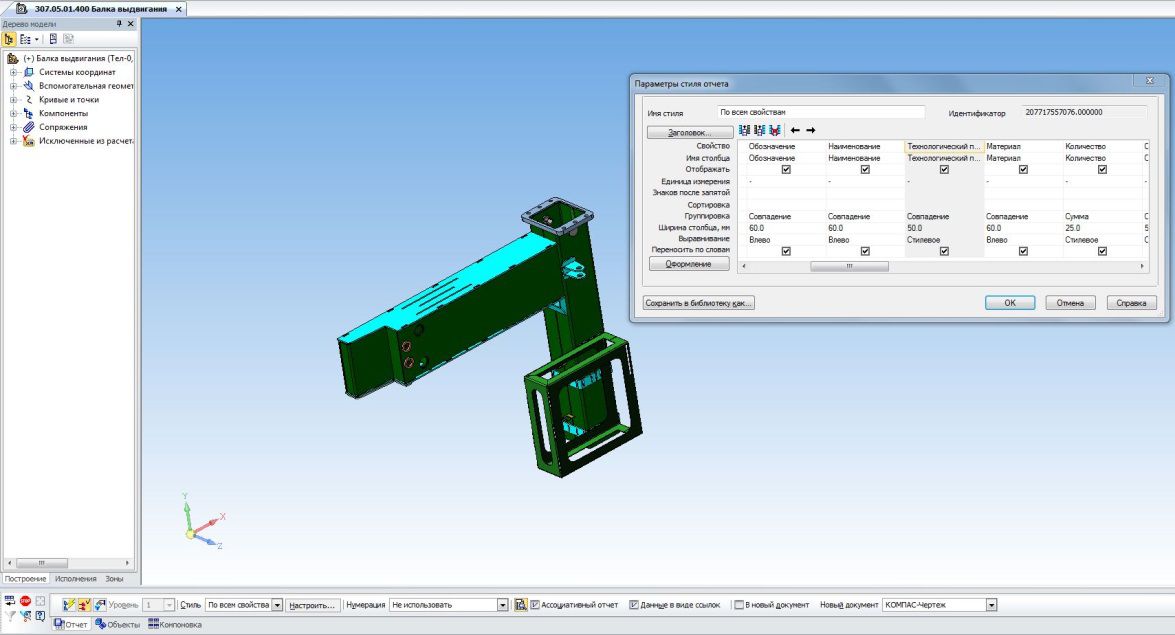

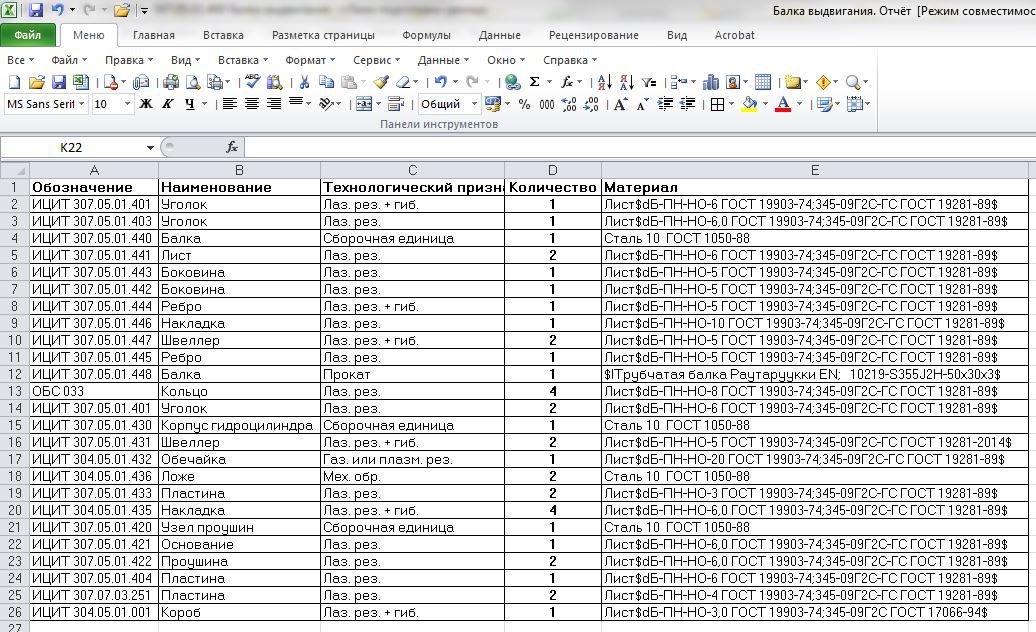

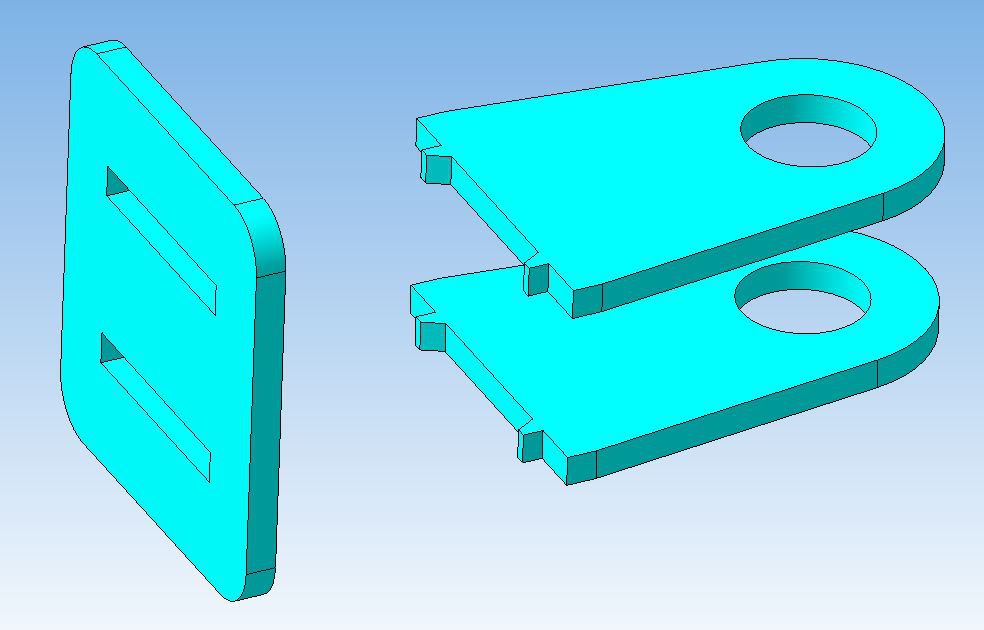

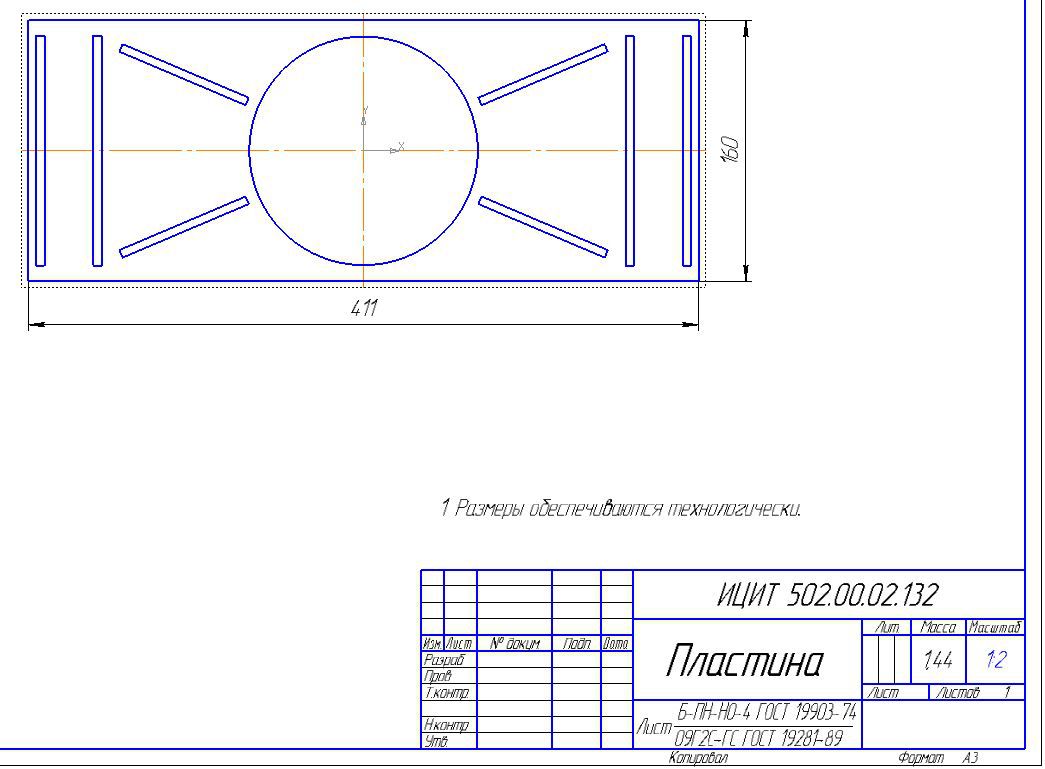

1) Используем имеющийся в системе КОМПАС-3D функционал «отчёт о составе модели». В качестве примера используем электронную модель выносной опоры изделия. Сохраняем отчёт как электронную таблицу. Выявляем количество деталей, сортируем по технологическому признаку – способу изготовления, формируем заказы на изготовление деталей сторонними предприятиями, ориентировочно рассчитываем потребность в материалах.

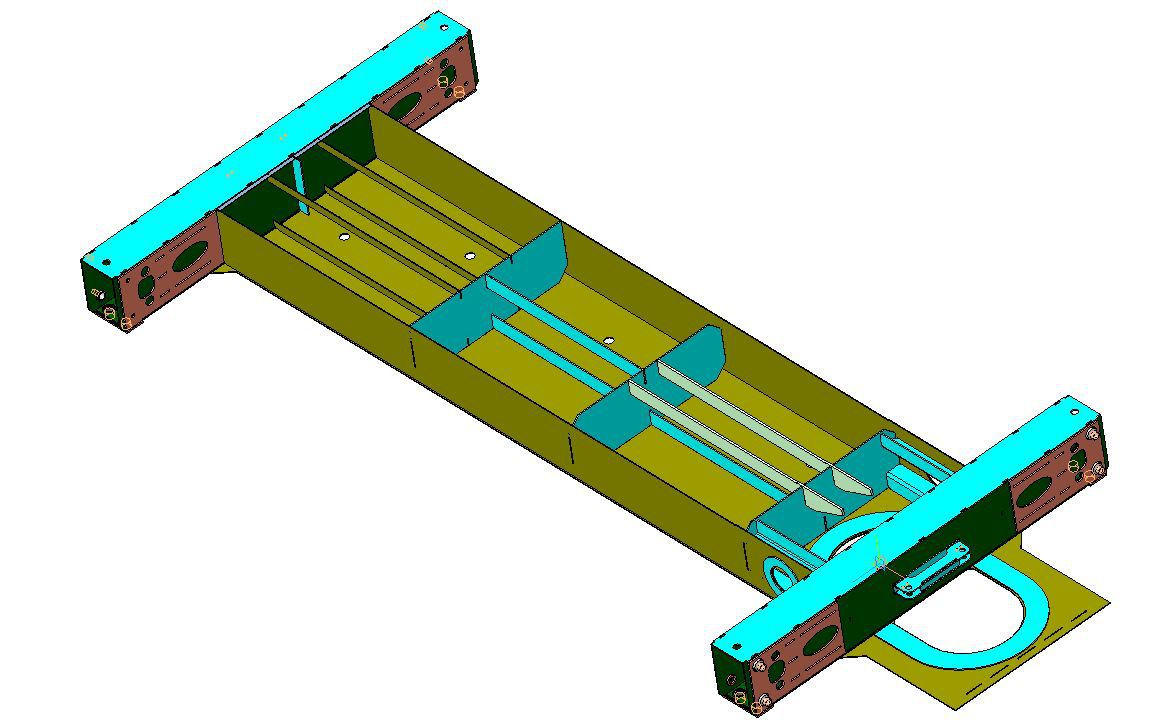

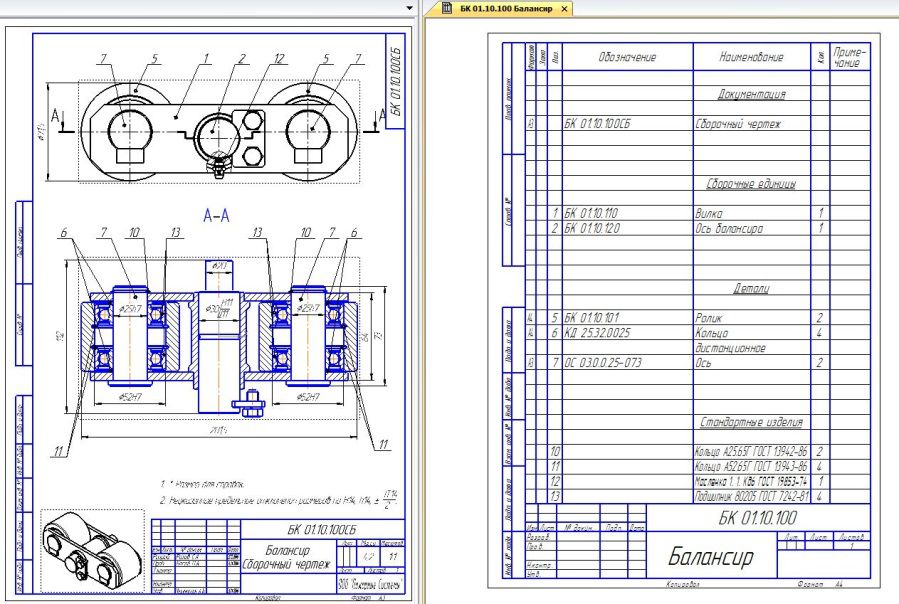

Рис. 2 Выносная опора изделия

Рис. 3 Отчет о составе модели выносной опоры

При проектировании активно используются приложения Комплекта «КОМПАС-3D: Оборудование-Плюс»: Материалы и Сортаменты для КОМПАС, Стандартные Изделия: Крепеж для КОМПАС, Стандартные Изделия: Детали, узлы и конструктивные элементы для КОМПАС, Оборудование: Металлоконструкции, Оборудование: Трубопроводы.

Материалы и иллюстрации для статьи подготовил Сергей Розов, главный технолог ООО «Пожарные Системы».

Изящные инструменты технолога — интегрированное решение от АСКОН

В последние годы ведущие ИT-компании активно наращивают интеграционные возможности своих программных продуктов, стараясь предложить заказчикам не просто отдельные САПР, а комплексные решения задач автоматизации. Только самый ленивый специалист по информационным технологиям не рассуждает о схемах интеграции, протоколах обмена данными, механизмах наследования и прочей специфике отрасли. Темы эти, несомненно, интересны, однако большинство конечных пользователей ПО, например технологи, могут прокомментировать их словами из известной песни Алексея Кортнева: «Я все понял, но что конкретно вы имели в виду?» Поэтому, не углубляясь в тонкости компьютерных технологий, в настоящей статье мы рассмотрим простые и наиболее востребованные сервисы для технолога, которые реализованы в программном комплексе АСКОН на основе САПР технологических процессов ВЕРТИКАЛЬ, систем КОМПАС-3D и ЛОЦМАН:PLM.

ВЕРТИКАЛЬ и КОМПАС-3D: взять из КД всё

Связка систем ВЕРТИКАЛЬ и КОМПАС-3D, предлагаемая АСКОН, обеспечивает не только удобство и наглядность технологического проектирования, но и передачу основной части конструкторской информации в техпроцесс.

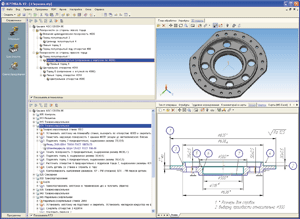

Чертеж и 3D-модель детали всегда на рабочем месте технолога

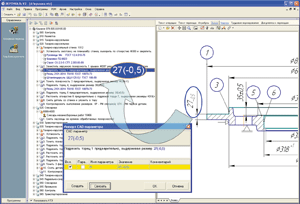

Перед началом проектирования технолог может подключить к техпроцессу 3D-модель и чертежи детали, выполненные в КОМПАС-3D. Важно, что чертежи и модель отображаются на вкладках в окне ВЕРТИКАЛЬ совместно с текстом техпроцесса (рис. 1) — технолог видит все необходимые для работы документы в одной системе, ему не нужно загружать несколько программ и постоянно переключаться между разными окнами. Кроме того, вкладки с чертежами, эскизами и моделью содержат минимальный набор команд, достаточный технологу для комфортной ежедневной работы с КД, поэтому ему не требуется изучать «лишний» интерфейс графических САПР.

Данные из основной надписи чертежа — в техпроцесс

Используя связку ВЕРТИКАЛЬ — КОМПАС-3D, технолог может в автоматическом режиме записать в техпроцесс сведения о детали, заданные конструктором в основной надписи чертежа или в параметрах 3D-модели: наименование и обозначение детали, ее чистовой вес и объем (значение объема может быть получено только из 3D-модели детали). Если конструктор указал материал детали с помощью Корпоративного справочника «Материалы и сортаменты», то технолог может автоматически перенести в техпроцесс марку материала и типоразмер сортамента. Отметим, что в этом случае выполняется не просто механическое переписывание марки материала — в окне ВЕРТИКАЛЬ технолог видит все характеристики материала и сортамента, включая его физико-механические свойства и геометрию сортамента.

Таким образом, даже без применения систем управления инженерными данными обеспечивается автоматическая передача основных сведений о детали, исключаются процедуры повторного ввода данных и ошибки.

Размеры из чертежа и эскизов — в техпроцесс

Как известно, чертежи сложных деталей содержат большое количество различных параметров (размеров, шероховатостей, допусков формы и расположения и пр.). На основе интеграции ВЕРТИКАЛЬ и КОМПАС-3D технолог может автоматически перенести значение любого параметра (например, размера на рис. 2) из чертежа или из эскиза в текст техпроцесса. Что это дает пользователю? Во-первых, позволяет значительно ускорить проектирование техпроцесса. Во-вторых, на 100% исключаются ошибки при записи размеров в тексте ТП. В-третьих, благодаря подсветке (на чертеже и эскизе) размеров, импортированных в техпроцесс, можно легко ответить на вопрос, все ли размеры учтены в тексте ТП, и таким образом в первом приближении проконтролировать полноту техпроцесса.

Следует отметить еще одну важную особенность взаимодействия геометрических и технологических параметров: если технолог поменял значение размера на эскизе, то ВЕРТИКАЛЬ автоматически предложит изменить связанный с ним параметр в техпроцессе. Помимо страховки от ошибок, эта функция позволяет ускорить проектирование ТП на основе техпроцесса-аналога или проектирование нескольких вариантов обработки.

Вся геометрия известна

В некоторых случаях технологу для проектирования процесса обработки требуются размеры, заданные на чертеже в неявном виде. Сильно ругать за это конструктора не нужно (если только поворчать для приличия) — технолог может самостоятельно измерить необходимые размеры на чертеже или 3D-модели, причем это можно сделать прямо в документах, размещенных на вкладках ВЕРТИКАЛЬ! Благодаря этому не только не возникает потребность в калькуляторе, но и обеспечивается сохранность душевного равновесия технолога в процессе работы.

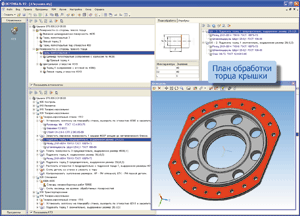

Каждому конструктивному элементу — свой план обработки

В процессе проектирования ТП технолог может быстро настроить визуальную связь между поверхностями 3D-модели и группой переходов, с помощью которых эти поверхности обрабатываются. Благодаря такой возможности 3D-модель становится дополнительным (и, заметим, интуитивно понятным) средством навигации по тексту техпроцесса — щелкнув мышью на поверхности модели, можно сразу увидеть все переходы, составляющие план обработки поверхности, и посмотреть их расположение по тексту техпроцесса (рис. 3). Это позволяет легко проверить правильность следования переходов в операциях и определить, обработку каких элементов детали технолог пропустил (или забыл указать) в техпроцессе. Данные функции САПР особенно актуальны при проектировании сложных деталей с большим количеством конструктивных элементов, например множества различных отверстий в корпусных деталях.

Напомним также, что ВЕРТИКАЛЬ позволяет автоматически формировать планы обработки на различные конструктивные элементы детали — подробно эта функциональность рассмотрена в статье «Технологию проектировать просто!» (САПР и графика, № 2006’3).

Все инструменты «точно вовремя»

Для оптимизации средств, затрачиваемых на комплектование рабочих мест технологов, предусмотрена возможность принудительного отключения лицензии КОМПАС-3D в процессе работы в среде САПР ТП ВЕРТИКАЛЬ. Таким образом, технолог активирует доступ к командам и инструментам КОМПАС-3D только тогда, когда непосредственно использует их в ВЕРТИКАЛЬ. Это позволяет применять одну лицензию КОМПАС-3D на нескольких рабочих местах технологов и, как следствие, сократить издержки на автоматизацию технологического отдела.

Все вышесказанное не означает, что ВЕРТИКАЛЬ работает только с КОМПАС-3D. Конечно, вне связки ВЕРТИКАЛЬ — КОМПАС-3D теряются многие полезные функции, однако для создания эскизов и просмотра чертежей в ВЕРТИКАЛЬ технолог может применять любую графическую САПР, эксплуатируемую на предприятии. Эскизы, выполненные в какой-либо графической САПР, тоже быстро подключаются к операциям ТП, доступны для просмотра на вкладках ВЕРТИКАЛЬ и без проблем размещаются в технологических картах.

ВЕРТИКАЛЬ и ЛОЦМАН:PLM: состав изделия всегда под рукой

ЛОЦМАН:PLM — это центральное звено комплекса АСКОН, обеспечивающее управление всей информацией о составе проектируемых и выпускаемых изделий, включая ведение проектов в режиме реального времени и управление архивами документов.

Очевидно, что каждому технологу требуется доступ к базе данных ЛОЦМАН:PLM, чтобы обеспечить коллективную параллельную работу всех специалистов над проектом. Однако его интересует только определенная часть информации, представленной в ЛОЦМАН:PLM, — спецификации, файлы чертежей и моделей, назначенные конструктором материалы, архив техпроцессов, сводные технологические ведомости. Поэтому особое внимание в интеграции ВЕРТИКАЛЬ и ЛОЦМАН:PLM уделено не только полноценному обмену информацией между этими системами, но и быстроте и удобству работы технолога с составом изделия и отчетами.

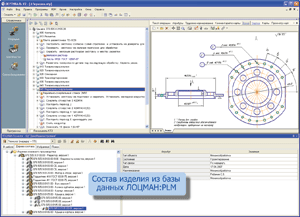

Доступ к составу изделия из ВЕРТИКАЛЬ

В связке ВЕРТИКАЛЬ — ЛОЦМАН:PLM технолог имеет полноценный доступ к составу изделия ЛОЦМАН:PLM непосредственно из окна ВЕРТИКАЛЬ. Он может открывать для просмотра документы, хранящиеся в базе данных, создавать в структуре изделия технологические маршруты, элементы маршрутов и техпроцессы. Доступ к базе данных ЛОЦМАН:PLM осуществляется через модуль ЛОЦМАН-Технолог, окно которого встроено в ВЕРТИКАЛЬ. Как видно из рис. 4, правило «одного окна» может с успехом применяться не только в работе чиновников, но и в передовых технологических САПР.

Техпроцесс из ЛОЦМАН:PLM — к проектированию готов

Если технолог зарегистрировал новый техпроцесс в базе данных ЛОЦМАН:PLM, то его «первичное» наполнение производится автоматически при загрузке в ВЕРТИКАЛЬ. Во-первых, в структуру техпроцесса передаются все основные параметры детали (сборочной единицы), указанные в ЛОЦМАН:PLM, — наименование, обозначение, чистовой вес детали, сведения о марке материала, сортаменте заготовки и норме расхода материала. Во-вторых, к техпроцессу автоматически подключаются 3D-модель и чертежи детали (сборочной единицы), зарегистрированные для нее в базе данных ЛОЦМАН:PLM. Таким образом, в результате выполнения всего одной команды технолог получает файл нового техпроцесса, полностью готовый к формированию маршрута обработки!

Комплектование без потерь

При проектировании техпроцесса сборки технолог может в автоматизированном режиме записать в техпроцесс необходимые сведения о комплектующих сборочной единицы из базы данных ЛОЦМАН:PLM. Причем в базе можно выбрать для записи в ТП данные как об одной детали, так и о группе комплектующих, входящих в состав сборочной единицы. На основе данных, импортированных в ВЕРТИКАЛЬ, автоматически формируется комплектовочная ведомость к технологическому процессу.

В интеграции — сила!

Итак, мы постарались показать основные интеграционные преимущества программных продуктов АСКОН не в плане решения стратегических задач предприятия, а на уровне простого пользователя САПР технологических процессов ВЕРТИКАЛЬ. В общечеловеческих (точнее, в «общеинженерных») ценностях эти преимущества выражаются следующими понятными каждому результатами: удобство работы с технологической САПР; высокая скорость проектирования; исключение рутинных операций и необходимости повторного ввода данных; интеллектуальная защита от ошибок при проектировании.

Всем этим с успехом пользуются технологи многих предприятий России и стран СНГ, в том числе ФГУП ПО «Севмаш» (г.Северодвинск), Дивногорского завода низковольтной аппаратуры, Бугульминского механического завода, Аксуского завода ферросплавов (филиал ОАО «ТНК Казхром», Казахстан), Научно-производственной фирмы «Пакер» (г.Октябрьский), Нефтекамкого автомобильного завода (НефАЗ) и др.

КОМПАС-Автопроект 9.3 технологическая подготовка производства в едином информационном пространстве

Андрей Андриченко, Сергей Бакалдин, Иван Берендеев

Новейшие решения компании АСКОН созданы для работы предприятий в экономических условиях, отличающихся жесткой конкуренцией, необходимостью значительного увеличения скорости производственных процессов, решения задач эффективного взаимодействия всех подразделений.

Значительная часть основных данных для интегрированных программных комплексов планирования и управления формируется на этапе технологической подготовки производства. От того, насколько оперативно и достоверно подготовлены эти данные, зависит эффективность производства и соответственно успешность бизнеса предприятия.

В программном комплексе автоматизации технологической подготовки производства КОМПАС-Автопроект 1 большое внимание уделено не только разработке удобной среды для проектирования технологических процессов, но и созданию прикладных модулей для расчета требуемых для производства материалов, режимов обработки для различных видов производств, а также необходимых затрат труда.

Использование программного комплекса обеспечивает:

• cокращение сроков КТПП за счет автоматизации этапов технологической подготовки и параллельного выполнения конструкторско-технологической подготовки;

• оптимизацию затрат труда и средств для изготовления изделий;

• усиление конкурентоспособности предприятия за счет точного и оперативного обеспечения необходимой информацией различных служб и, как следствие, своевременного выполнения заключенных контрактов.

Новая версия КОМПАС-Автопроект 9.3 вышла в составе нового программного комплекса АСКОН — КОМПАС V6. Развитие КОМПАС-Автопроект находится в русле общей идеологии АСКОН: создание единого информационного пространства на промышленном предприятии, связь систем для конструкторов и технологов с PDM/PLM/MRP/ERP-решениями для производственного планирования и управления.

Рассмотрим основные новшества КОМПАС-Автопроект 9.3 в контексте решения названных задач.

Дальнейшее развитие программной архитектуры

В новую версию Компас-Автопроект внесены изменения, касающиеся обмена данными между ядром системы и внешними приложениями. Использование СОМ-технологии позволило открыть доступ к базовому функционалу

КОМПАС-Автопроект и еще более упростить процесс разработки прикладных программных модулей технологического назначения.

Начиная с версии 9.3 КОМПАС-Автопроект является сервером автоматизации, который дает возможность клиентским приложениям использовать методы объектов и специализированные сервисы, реализованные в системе. Внешние приложения, работающие с КОМПАС-Автопроект, позволяют:

• реагировать на события, происходящие на сервере: открытие и закрытие баз данных, смена подсистем и таблиц, изменение данных, завершение приложения и др.;

• получать данные о текущем состоянии системы: содержание активной таблицы, последний выполненный SQL-запрос, конфигурационные настройки, имя пользователя, его ранг и т.д.;

• управлять системой КОМПАС-Автопроект: загружать требуемые базы данных, автоматически перемещаться по таблицам, копировать информацию из справочников, выделять блоки записей, производить их удаление или вставку и т.д.

В среде КОМПАС-Автопроект реализовано порядка 300 различных методов и сервисов, которые в виде API-функций могут быть предоставлены программам, разработанным на разных языках, реализующих COM-технологию, включая интерпретирующие языки типа VBScript.

Открытая архитектура системы позволяет предприятиям самостоятельно разрабатывать новые программные модули и органично встраивать их в программный комплекс. Использование возможностей сервера автоматизации КОМПАС-Автопроект значительно облегчает разработку приложений, практически снимает ограничения по адаптации системы под специальные требования заказчиков и обеспечивает решение разнообразных задач технологической подготовки производства, включая широкие возможности интеграции с уже работающими на предприятии ERP\MRP\PLM-системами.

Например, в базовую поставку теперь входит модуль интеграции с известной системой цехового планирования и управления ФОБОС.

В рамках версии КОМПАС-Автопроект 9.3 на базе новых возможностей, предоставляемых сервером автоматизации, реализован ряд технологических модулей различного назначения.

Расчет норм расхода материалов

Значительную часть в структуре себестоимости продукции составляют затраты на приобретение материалов для изготовления изделий. Задача оптимизации количества необходимых материалов является одной из основных в технологической подготовке производства.

При автоматизированном расчете норм расхода материалов учитываются различные нормативы технологических потерь: припуски на отрезку, отходы вследствие некратности размеров исходного материала и т.д.

В КОМПАС-Автопроект 9.3, в зависимости от вида и профиля заготовки, предусмотрены различные виды расчета, в том числе расчет сортового проката из прутков нормальной или кратной длины, расчет норм расхода листового материала при индивидуальном раскрое и т.д.

В системе имеется возможность расчета различных вариантов заготовки и выбора из них оптимального. Все варианты сохраняются и могут быть использованы в дальнейшем.

КОМПАС-Автопроект обеспечивает настройку на алгоритмы нормирования материалов, действующие на предприятии. Это позволяет оптимизировать количество материалов, требуемых для производства. Данные могут быть оперативно получены как в виде технологической ведомости сводных или подетально-специфицированных норм расхода материалов, формируемых в КОМПАС-Автопроект, так и переданы в системы классов ERP/MRP/PLM для своевременного заказа.

Для оптимального раскроя листового материала в составе интегрированного программного комплекса может быть поставлена специализированная САПР Интех-Раскрой W/L.

Затраты труда

Не менее существенную часть в структуре себестоимости продукции составляют затраты труда на выполнение различных технологических операций. Задача их объективного расчета является актуальной для каждого предприятия.

Достоверность получаемой на данном этапе информации серьезно влияет на все аспекты деятельности, на работу последующих потребителей информации, включая подразделения планирования и управления производством, финансового управления при использовании внедренных на предприятии систем классов ERP\MRP\PLM. Для оперативного и точного расчета требуемых затрат труда предназначены программы расчета режимов резания для механообработки и режимов обработки для сварки, программы укрупненного нормирования технологических операций и нормирования технологических переходов.

Расчет режимов резания

Объективный расчет режимов резания требуется на различных этапах подготовки и производства изделия. Он является и основой для расчета затрат времени. Достоверность режимов обработки обеспечивает объективный расчет загрузки оборудования и, как следствие, своевременность выполнения заключенных контрактов. Точное определение загрузки оборудования позволяет своевременно принять решение по «узким» местам производства и при необходимости увеличить его объем, разместив новые заказы на менее используемом оборудовании.

На промышленных предприятиях расчетом режимов резания занимаются в основном при массовом или крупносерийном производстве изделий. Основным фактором, препятствующим решению этой задачи в условиях единичного производства, является ее высокая трудоемкость. Однако система расчета режимов резания в составе КОМПАС-Автопроект позволяет успешно применять данный расчет и для единичного производства, обеспечивает оперативный расчет режимов обработки, основного и вспомогательного времени на основной переход.

При этом учитываются тип и геометрия обрабатываемого конструктивного элемента, физико-механические свойства материала и состояние поверхностного слоя заготовки, жесткость технологической системы, паспортные данные станка, параметры режущего инструмента и т.д. Вспомогательное время на основной переход определяется по общемашиностроительным нормативам. Обеспечивается настройка на различные алгоритмы расчета, в том числе на методику, применяемую на конкретном предприятии.

Расчет режимов сварки

Важную роль в автоматизации разработки технологий сварки занимает расчет режимов. Он обеспечивает выбор сварочных материалов (электродов, сварочной проволоки, защитных газов) и норм их расхода для различных способов сварки. Учитываются конструктивные элементы сварных швов по ГОСТ (ГОСТ 5264-80, ГОСТ 14771-76 и др.), положение шва в пространстве, используемое оборудование. Система позволяет настроиться на методику расчета, применяемую на конкретном предприятии.

Нормирование затрат труда

Нормирование затрат труда в системе осуществляется по общемашиностроительным нормативам НИИ труда в двух режимах:

• нормирование операций по укрупненным типовым нормативам;

• нормирование технологических переходов.

Нормирование по укрупненным типовым нормативам применяется в единичном и в мелкосерийном производстве. Подробное нормирование всех приемов работ на каждом переходе ведется в основном в условиях крупносерийного и массового производства.

Основным фактором, препятствующим использованию нормирования технологических переходов в условиях единичного производства, является не только высокая трудоемкость расчета режимов обработки (в основе расчета применяются режимы), но и высокая трудоемкость непосредственного нормирования каждого приема работ.

С разработкой систем расчета режимов резания и нормирования трудоемкость выполнения данных расчетов технологом и инженером по нормированию сведена до минимума.

Предприятие может и в условиях единичного производства успешно, без потери времени специалистов по подготовке производства использовать подробное нормирование всех приемов работ на технологических переходах.

При нормировании рассчитывается время на установку заготовки, время на контрольные измерения, подготовительно-заключительное время и штучное время.

При расчете времени на установку учитывается способ установки детали, состав приспособлений для установки, вес детали, способ установки, обрабатываемый материал, характер выверки, состояние установочной поверхности, количество деталей, устанавливаемых в приспособление, время на транспортировку и кантовку крупных деталей. Время на переустановку рассчитывается автоматически.

Рассчитывая время на контрольные измерения, система учитывает применяемое средство измерения, точность измерения, измеряемый размер, длину измеряемой поверхности, удобство измерения и пр.

При расчете подготовительно-заключительного времени в зависимости от вида оборудования, учитывается способ установки детали, количество инструментов или переходов, группа оборудования, время на пробную обработку и т.д.

При расчете штучно-калькуляционного времени учитывается серийность выполняемых работ с учетом ее характера, время на обслуживание рабочего места в зависимости от группы станков, время на отдых и личные надобности в зависимости от интенсивности выполнения работ.

Система нормирования может быть настроена на алгоритмы расчета, применяющиеся на конкретном предприятии. В составе интегрированного комплекса она обеспечивает системы управления и планирования производства оперативной и достоверной информацией.

Формирование технологических ведомостей

Одним из требований, предъявляемых к программному комплексу автоматизации технологической подготовки производства, является оперативное формирование самых разнообразных технологических ведомостей для своевременного обеспечения производства материалами, оснащением или расчета себестоимости изготовления заказа.

Новый модуль формирования сводных ведомостей в КОМПАС-Автопроект обеспечивает быструю настройку любой требуемой формы ведомости и правил ее формирования.

Дополнительно к имеющимся в базовой поставке ведомостям (трудоемкости изготовления изделия по видам оборудования, ведомости материалов и оснастки и др.) пользователь может настроить формирование ведомости произвольной формы без участия разработчиков системы.

Механизм формирования сводных ведомостей основан на хранимых процедурах SQL-сервера, API-функциях ядра системы и настраиваемых образцах документов в формате MS Excel.

Формирование технологических карт

В КОМПАС-Автопроект 9.3 включена новая версия программы формирования комплекта карт разработанного технологического процесса. Ее отличительными особенностями являются высокая скорость формирования карт (увеличена в 3-4 раза), упрощенное создание новых форм технологических документов и расширение возможностей настройки.

Программа реализована в виде специального мастера пошаговой среды набора и настройки параметров получаемой документации. Ряд новых возможностей, в числе которых формирование документов в среде Microsoft Excel, вставка документов в карты эскизов из других CAD-систем, добавление в карты любых текстовых документов, в том числе и документов Microsoft Word, фоновое формирование документов, модульный принцип построения — все это дает возможность получения качественных документов по ЕСТД в кратчайшие строки. Для обеспечения удобства работы полностью изменен внешний вид программы и взаимодействие с пользователем, имеются возможности быстрого формирования отдельных документов по горячим клавишам. Реализован механизм разработки и подключения собственных технологических карт любой сложности.

Объединение систем формирования технологических карт и сводных отчетов позволило получить многофункциональную и настраиваемую среду для создания разного рода сводных ведомостей. Одной из основных частей этой системы является внешний механизм формирования сводных ведомостей при помощи языка Visual Basic, что дает возможность добавлять пользовательский функционал непосредственно в процесс создания ведомости.

Все эти факторы в совокупности позволяют образовать комплексную систему подготовки документов в среде КОМПАС-Автопроект.

Поиск техпроцессов в архиве

В КОМПАС-Автопроект 9.3 расширены возможности поиска технологических процессов в архиве. Сейчас реализован поиск по содержимому технологических операций и переходов. Пользователь может произвести поиск техпроцессов по используемому оборудованию, режущему инструменту, средствам измерения и т.д., применить технологические решения выбранного техпроцесса для дальнейших разработок.

Данный функционал используется предприятиями, к примеру, при реорганизации производства. Он позволяет быстро сформировать перечень деталей, обрабатываемых на том или ином оборудовании, обеспечить информационную поддержку для принятия правильного решения.

Программный комплекс автоматизации технологической подготовки производства КОМПАС-Автопроект комплектуется по модульному принципу. Такое построение позволяет организовать рабочие места технологов для различных видов производства, а также рабочие места специалистов по расцеховке, материальному и трудовому нормированию. При создании на предприятии единого комплекса автоматизации конструкторско-технологической подготовки хранение информации, созданной в КОМПАС-Автопроект, выполняет система управления жизненным циклом изделия ЛОЦМАН:PLM (или любая другая PDM\PLM-система).

В числе основных заказчиков системы: ГУП ПО «Уралвагонзавод» (г.Нижний Тагил), ОАО «Сургутнефтегаз» (г.Сургут), ОАО «Уральская кузница» (г.Чебаркуль), ОАО «Электромашина» (г.Челябинск), АО «Привод» (г.Лысьва), Оптико-механический завод (г.Вологда), Завод высоковольтной аппаратуры (г.Ровно), ОАО «Курганхиммаш» (г.Курган), ОАО «Чеховский завод Гидросталь» (г.Чехов), ПКТБ по локомотивам (г.Москва), ОАО «Ярославский завод дизельной аппаратуры» (г.Ярославль) и т.д.

Развитие системы КОМПАС-Автопроект продолжается в русле решения все более широкого спектра задач пользователей и обеспечения максимальной эффективности бизнес-процессов на промышленных предприятиях.

1 С общим описанием системы читатель может ознакомиться в ст.: «КОМПАС-Автопроект: скорость и эффективность технологического проектирования» («САПР и графика» № 9’2002), а также на сайте компании АСКОН www.ascon.ru в разделе «Каталог».

Из протокола технического совещания ГУП ПО «Уралвагонзавод» (г.Нижний Тагил) от 17.09.2002: «Принять систему КОМПАС-Автопроект 9.2 в качестве базовой для подготовки технологической документации на УВЗ. Продолжить сотрудничество в части дальнейшего развития и совершенствования системы КОМПАС-Автопроект».