Как сделать телескопическую профильную трубу

Подъемник для гипсокартона из профильных труб

На первоначальном этапе возник вопрос из чего сделать подъемный механизм. В интернете нашлось множество вариантов с различными лебедками, храповыми механизмами и т.д. но все они громоздкие и сложные в исполнении или дорогие.

Совершенно случайно, под рукой оказался механизм от ручного стеклоподъемника отечественного автомобиля ВАЗ “классика”.

Для переделки потребовалось высверлить два крепления и установить болтики диаметром 6 мм нужной длины и зафиксировать гайками для сохранения целостности корпуса механизма.

Далее вырезал из листового железа пластину для монтажа подъемного механизма. Размеры пластины примерно 11на 8 см и толщиной не менее 2 мм.

Просверлил два отверстия под крепление и соединил пластину с редуктором при помощи двух гаек.

Как видно на фото сделанный вырез по центру служит для более плотного прилегания пластины к механизму.

Далее взял профильную трубу 50*25*1,5 мм длинной 155 см, которая и будет в качестве основной стойки подъемника. Отступив от края стойки 25 см, зафиксировал подъемный механизм с монтажной пластиной при помощи сварки.

Стойку решил сделать со съемными и регулируемыми по вылету распорками. Для этого вырезал из профильной трубы 50*25 четыре отрезка длинной 11 см.

Просверлил в каждом отрезке с одной узкой стороны два отверстия диаметром 11 мм, отступив от краев примерно 2 см.

Установил болты 10 мм с гайками в просверленные отверстия, для центровки и приварил гайки к профилю. На этом этапе хочу сделать поправку – в данном случае вполне достаточно будет по одному отверстию с гайкой на каждом отрезке профиля. Это подтвердилось на практике после полной сборки подъемника.

К нижней части стойки приварил две параллельные направляющие для более длинных стоек, над этими направляющими перпендикулярно приварил оставшиеся два отрезка трубы. Выглядит все это, мягко говоря, не эстетично, но дает возможность регулировать вылет распорок каждой по отдельности.

Сами распорки изготовил из профильной трубы 20*40*1,5 мм. Распорки, которые будут располагаться по ширине листа достаточно отрезков профильной трубы по 50 см, в моём случае 60 см. Для распорок по длине листа хватит длинны труб по 70 см, у меня 90 см. Так как изготавливался подъёмник без каких либо чертежей и расчётов и в этом случае лучше больше чем меньше и из длинной трубы короткую проще сделать, чем наоборот.

Так как направляющие для распорок находятся на разных уровнях, для выравнивания к распоркам верхнего уровня приварил отрезки труб соответствующей высоты.

Для удобства позиционирования гипсокартонных листов подъемник оснастил мебельными колесиками, которые ввернул в гайки, приваренные на концах распорок на заранее просверленные отверстия.

Далее для работы выдвижного, телескопического механизма потребовалась еще она вращающаяся точка опоры. Данная опора состоит из ролика для троса от механизма стеклоподъемника, болта десятки с короткой резьбой гайками и монтажной пластиной толщина, которой не менее 2 мм. Все это собирается в одно целое как на фото. При сборке смазал болт и внутреннее отверстие ролика автомобильной смазкой (литолом).

В верхней части стойки выпилил небольшой паз, в который должен частично войти ролик с тросом для подъема внутренней трубы. Внутренняя труба 20*40 имеет длину 170 см.

Крепление пластины с роликом осуществляется при помощи сварки, но предварительно следует установить внутреннюю трубу, которая не должна соприкасаться с роликом, а зазор между ними должен быть минимален. Это уменьшит люфт между трубами.

Во внутренней трубе отступив от нижнего края 35 см (отступ служит для предотвращения полного вылета внутренней тубы при подъеме), просверлил отверстие диаметром 5мм для тросика. Продел трос от стеклоподъемника через отверстие вовнутрь трубы, на конце тросика сделал петлю и дополнительно зажал болтиком, так чтоб трос невозможно было вынуть обратно через отверстие.

Все выдвижная стойка готова.

Далее приступил к изготовлению поворотного механизма.

Для этого потребовались три отрезка полудюймовой трубы по 7 см, стальной стержень 25 см подходящего диаметра, который плотно входит во внутрь отрезков трубы. Две пластины для зазора между деталями, отрезок профильной трубы 25*50 который будет надеваться на выдвижную стойку и основная профильная труба 25*50 длинной 80 см для держателя листа гипсокартона. Процесс сборки видно из фото.

Основную трубу разделил перемычками по торцам и отступив от краев трубы по 20 см просверлил по центру отверстия, установил внутрь трубы отрезки гвоздей и зафиксировал их сваркой. Это сделано для устранения люфта двух внутренних труб 20*20 длинной 80см, которые будут перемещаться внутри. Для фиксации внутренних профилей на внешней трубе по краям приварил гайки на заранее просверленные отверстия, как это описывал ранее. Аналогично разделил перемычками и приварил гайки к двум отрезкам длинной по 10 см профильной трубы 25*50. Внутри этих профилей будут фиксироваться трубы 20*20 длинной 55 см, все соединения имеют независимую регулировку.

После окончания сборки профильные трубы зачистил наждачной бумагой и покрасил грунтовкой по металлу.

В собранном виде получилось как на фото.

Фиксацию поворотного механизма собрал при помощи болта двух гаек и небольшой пластины толщиной 2 мм.

Зацепы для гипсокартона выгнул из сталистой проволоки 4 мм. Большой вылет зацепа за край профиля сделал для того чтоб при установке листа на подъемник его не приходилось высоко поднимать, а при установке платформы в горизонтальное положение лист спокойно можно сдвинуть к центру платформы.

В заключение хочу сказать, что при монтаже гипсокартонных листов на потолок, данный подъемник оказался очень даже полезным приспособлением. При ремонте, монтаж гипсокартона без усилий и спешки можно выполнить в одиночку! А при наличии помощника можно не отвлекать его от другой работы.

Так же сняв верхнюю часть, получается телескопический штатив. На штативе можно закрепить лампу для проведения отделочных работ на потолке или лазерный уровень для разметки. Лично я ни сколько не пожалел, что изготовил данную самоделку.

Понравилась статья? Подпишитесь на канал, чтобы быть в курсе самых интересных материалов

Телескопическая стрела из набора труб

Или брать трубы с большей разницей и вставлять внутрь регулируемые контактные платики, ролики?

можно и упростить болтами, мин. в двух местах по ходу движения поршня.

можно и упростить болтами, мин. в двух местах по ходу движения поршня.

чтобы трубы по гладкой части тела болта юлозили?

что-нибудь толкать или поднимать (стрела крана)

Дык стрела крана или палка для сэлфи, как уже верно было замечено? Если палка, то можно и с болтами.

Вот, например, один чел сделал просто без заморочек, 60-й в 80-й квадрат запендюрил через уголки

Прикрепленные файлы

Первое попавшее видео в ютюбе по самоделкам «кузнечный молот своими руками»

А с болтами мы вариант использовали правда не в телескопе, а в разборной конструкции, но по такому же принципу брали конструкцию труба в трубе и сверлили отверстия в перпендикулярных осях. Все нормально стояло, на окончательном монтаже уже приварили.

С уважением Владимир.

С уважением Владимир.

А телескоп выдвижной нужен? Или скажем сборной? Во втором случае отчасти попроще будет

название телескоп уже подразумевает выдвижные части.

Без роликов все очень там плохо..

Чертежом и подзатыльником можно объяснить конструкцию лучше, чем просто чертежем..

Сегодня проходил мимо телескопического крана, установленного на автомобиле, вот пофотографировал:

Фирма в общем известная «Tadano». Все части стрелы сварены из четырех листов каждая. Шов очень аккуратный, видимо варили на подкладке.

И зачем-то на стреле дырка, см. фото 8.

Фирма в общем известная «Tadano».

И зачем-то на стреле дырка, см. фото 8.

Уж больно большая, неудобно запихивать.

А может просто технологическое отверстие? Либо монтажное.

Изготовление трубы телескопа в домашних условиях

В своей предыдущей статье я рассказывал, как я проектирую и изготавливаю телескоп.

Я буду делать трубу телескопа длиной 900 миллиметров и внутренним диаметром 225 миллиметров специально для зеркала 200 миллиметров, купленного на Али..

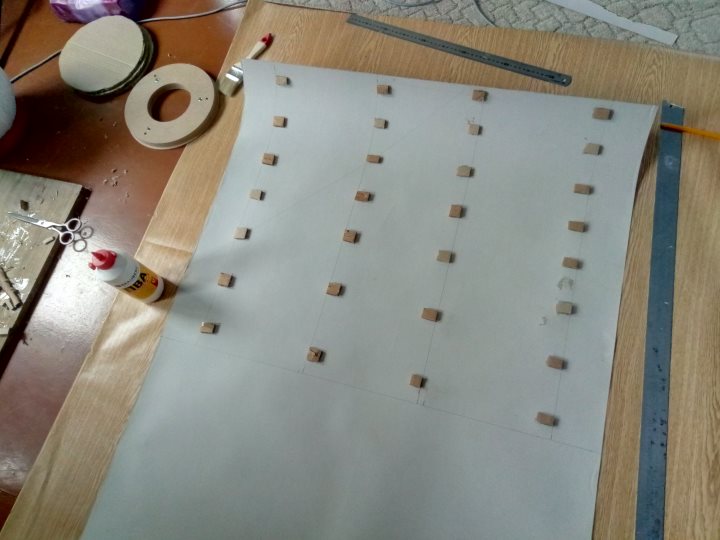

Итак, на гофрокартоне рисуем карандашом круги диаметром, соответствующим необходимому внутреннему диаметру трубы:

Вырезаем четыре таких круга канцелярским ножом:

Еще из того же гофрокартона вырезаем небольшие прямоугольные плюшки размером 20-30 миллиметров.

Раскатываем лист картона, из которого будет клеиться труба, и расчерчиваем четыре направляющих линии вдоль листа. Туда приклеиваем любым клеем эти плюшки, которые потом будут служить опорой для картонных дисков-ребер:

Кроме того, нужно рассчитать и вычертить край первого и второго оборота через простую формулу 2*Pi*R.

Затем я развел эпоксидный клей и прокрасил картон так, чтобы первый оборот трубы был полностью проклеен. Первый оборот — самый ответственный. Нужно умудриться сделать его так, чтобы труба не пошла конусом.

После того, как первый оборот трубы намотан, внутрь можно вставлять ранее заготовленные картонные круги. Сперва, естественно вставляются внутренние два картонных круга, затем внешние два круга. Уже на этом этапе труба будет казаться вполне прочной.

Далее все просто: разводим эпоксидный клей, наносим на картон и делаем следующий оборот. Так несколько раз.

Я сделал 6 оборотов и у меня получилось 4 миллиметра толщина трубы. Через 2-3 дня, когда эпоксидная смола окончательно застынет, внутренние картонные круги можно вынуть, плюшки оторвать, внутреннюю поверхность трубы желательно отшпаклевать и покрасить аэрозольной черной краской.

Труба получается очень прочной и легкой. Её легко пилить, сверлить, шпаклевать.

Из личного опыта могу дать несколько простых советов. Первое — не покупайте дешевую эпоксидную смолу. Смолы, как оказалось, нужно много, и мне хотелось сэкономить. Я купил самую дешевую и она почему-то очень долго, чуть ли не неделю окончательно застывала. Это ненормально. Она должна за сутки полностью затвердеть. Следующий момент — наматывание трубы. Довольно трудно обойтись без пустот. В конце концов я смог это сделать, но весь измазался в эпоксидке. Тут есть над чем подумать. Как я понял, не следует наносить слишком много клея. Это кажется, что чем больше клея — тем лучше и крепче будет. На самом деле, когда клей намазан толстым слоем, то он не дает намотать плотно, а потом просто вытекает образуя пустоты. Пару раз мне пришлось разматывать слой и снимать лишний клей. Оказывается, лучше намазать клей, подождать, пока картон пропитается, снять лишний и потом мотать очередной слой.

В целом я доволен результатом. Мой ранее изготовленный держатель зеркала встал в трубу, как влитой (самая первая картинка). Продолжение (или начало?) этой истории о строительстве телескопа в предыдущей статье.

Телескопическая стойка.

Здравствуйте! Снова я рад приветствовать Вас!

Продолжая своё рукоблудие, повествую сегодня о очередном девайсе, кои не устою изготовлять и кои помогают мне в работе, упрощая и облегчая мою скорбную участь.

Сегодня я рад представить Вашему вниманию телескопическую стойку, то о чём я давно задумался и что так горячо желал.

В виду того, что высота подъёма автомобиля на подъёмнике моего образца не позволяла пользоваться штатной гидравлической стойкой, а её высота 120 см, решил я изготовить нечто подобное, своими силами.

Плюс, цены на оное оборудование несколько «кусаются» А в наше не простое время это не мало важно. Да и как лишить себя возможности что-то сделать самому? Своими руками! Не представляю такого поворота событий.

Итак. Покурив интернет, просмотря несколько вариантов(в том числе и на Драйв 2) я придумал и изготовил нечто своё. Исходя из своих запросов и возможностей.

За основу конструкции взял принцип работы стандартной стойки, внёс некоторые изменения и дополнения. Оговорим сразу, резать и укорачивать штатную стойку, купленную за 12 рублей, мне явно не хотелось. А брать стойку мало БУ или производства «кота в мешке», я не был предрасположен.

Поэтому, вооружившись каплей ума, китайкой, остатками материала(металла различной толщиной) а так-же честно «отработанной» стойкой (используемой при строительстве монолитных конструкций) со стройки, и заручась поддержкой со стороны сварщика, я приступил к своему творчеству.

В итоге получилось вот что. Смотрите, строго не спрашивайте.

Рассмотрим её подробнее.

Нижняя часть, так называемые лапы, изготовлена из 10-ти миллиметрового железа. К ним приварены резьбовые втулки, к которым в свою очередь прикручены поворотные ролики. Два обычных ролика, два со стопорами.

Общая длина опоры под 90 см. Как думаете, надёжно? Не опрокинется?

Всё это безобразие приварено к трубе, диаметром 60 мм. В трубе, для ползуна сделана прорезь. К ползуну приварено ухо, для связи с домкратом…

Домкрат, в свою очередь, опирается на приваренную к опорам пластину, толщиной 10 мм.

Домкрат, связан с ухом ползуна, перемещающегося внутри трубы. Сам домкрат несколько доработан.

Для надёжности и стабильности домкрат приварен сверху к трубе.

Домкрат самый обычный, для автомобиля Нива. Грузоподъёмность 500 кг.

Верх наружной трубы имеет резьбовую вставку и вертикальную прорезь. Об этом и для чего это, позже.

Теперь наступило время разобраться с работой стойки.

Сам принцип работы простой, труба в трубе. Поднимаем домкратом.

Итак, основа — труба приваренная к лапам-опорам, к лапам приварены ролики, для простоты перемещения.

Поднимет груз (КПП, редуктор моста и т.п.) домкрат. Он жёстко установлен на опорную пластину, зафиксирован при помощи пластин и соединён с ползуном серьгой.

Ползун, в свою очередь, перемещается внутри внешней трубы, толкая при этом внутреннюю трубу, которая поднимает установленный на неё груз.

Подъём осуществляется на высоту 40 см. Для того, чтоб не попасть в просак, есть возможность поднять груз ещё выше, используя резьбовую часть внешней трубы.

На внутреннюю трубу могут устанавливаться крест для ванны слива технических жидкостей или опора, для снятия и установки элементов трансмиссии и ходовой части автомобиля.

Теперь фото, с комментариями.

А что, если не хватило высоты подъёма? Для того, чтоб далее осуществлять подъём, совмещаем прорезь внешней трубы с отверстием внутренней трубы. Вставляем туда штифт(болт) его диаметр 14 мм. И вращаем резьбовую втулку.

Итого, общая высота подъёма составляет 53 см.

Теперь немного о применении данного девайса.

Например, для слива технических жидкостей с агрегатов и механизмов автомобиля. Для этого сварен съёмный крест, с ограничителями. Под установку ванны.

Захотелось слить масло из моста автомобиля. Пожалуйста!

А может слить смазку из двигателя? Ну конечно!

Всё просто и функционально! Я доволен.

Есть наработки по изготовлению площадки для снятию-установки КПП, редуктора моста и т.п., но это несколько позже, точнее завтра.

И, конечно-же, покраска всей стойки. Для этого теперь ВСЁ есть.

Простое приспособление для усиления профильной трубы

Самоделка представляет собой кондуктор, с помощью которого можно делать усиление на профильной трубе. Это может пригодиться, если вы планируете делать завитки на конце заготовки из квадратного профиля.

Для чего нужно делать завитки на профильной трубе?

Исключительно для декора — при изготовлении различных декоративных элементов для ворот, заборов и прочих металлических конструкций.

Какие материалы потребуются для изготовления самоделки

Рекомендуем также прочитать статью: самодельный станок для резки металла — из автомобильных амортизаторов и болгарки.

Процесс изготовления приспособления

Отрезаем кусок профильной трубы нужной длины, после чего вырезаем в заготовке одну стенку, чтобы получился П-образный профиль.

Далее нужно отрезать кусок стального уголка. Обрезаем часть одной из полок по размеру профильной трубы, и привариваем кусок металлической полосы. В итоге у нас получится еще один П-образный профиль, но уже из уголка.

После этого отрезаем кусок металлической полосы, и сгибаем ее на гибочном станке, как показано на фото ниже.

Отрезаем два куска стального круглого прутка, и привариваем их к внутренней стороне по центру обеих П-образных заготовок.

Приваривать прутки нужно с наружной стороны заготовок, предварительно просверлив в них отверстия.

Сборка приспособления

На следующем этапе привариваем заготовку из полосы металла к двум П-образным заготовкам, как показано на фото.

Дополнительно привариваем кусок профтрубы, чтобы можно было зажимать приспособу в слесарных тисках.

Подробно о том, как изготовить самодельное приспособление для усиления профиля, вы можете посмотреть на видео. Своим опытом поделился автор YouTube канала «Холодная ковка zubila BY».