Какие бывают случаи резания чем они отличаются

Pereosnastka.ru

Обработка дерева и металла

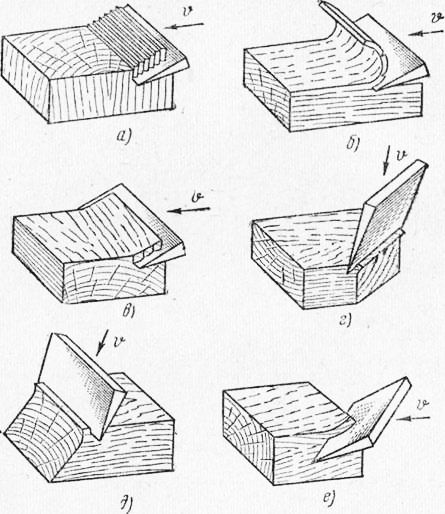

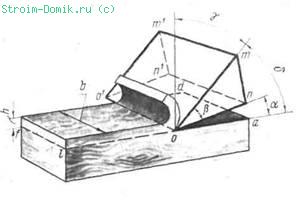

В зависимости от направления движения резца по отношению к направлению волокон древесины различают три основных случая резания: торцовое, продольное и поперечное.

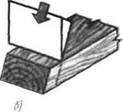

Торцовое резание (рис. 1, а) характеризуется тем, что плоскость резания направлена перпендикулярно волокнам; стружка скалывается и состоит из слабо связанных или несвязанных отдельных элементов.

В случае продольного резания (рис. 1, б) направление резания совпадает с направлением волокон; стружка образуется в виде тонкой ленты, иногда надламывается, распадаясь на части.

Поперечное резание (рис. 1, в) происходит при движении резца в плоскости волокон перпендикулярно их длине; элементы стружки слабо связаны между собой.

При одних и тех же условиях максимальное сопротивление резанию наблюдается в случае торцового резания, а минимальное — при поперечном.

Кроме основных случаев различают торцово-поперечное (рис. 1, г), торцово-продольное (рис. 1, д), продольно-поперечное (рис. 1, е) и Другие случаи резания.

Когда в процессе обработки резцом образуется одна поверхность резания, такое резание называется открытым. При этом стружка срезается со всей обрабатываемой поверхности, а ширина лезвия резца может несколько превышать Ширину заготовки или быть равной ей. Если же получаются две или три поверхности резания, то резание называется закрытым. Схема закрытого резания приведена на рис. 1, В данном случае передняя кромка резца с участием его передней грани образует дно паза (одна поверхность резания), а боковые кромки и передняя грань выбирают стенки паза (вторая и третья поверхности резания).

При движении резца в древесине его передняя грань деформирует стружку, которая надламывается. Резец, проникая глубже в древесину, производит дальнейший отжим и расщепление волокон, образуя в ней трещину. При большой длине трещины стружка, отслаиваясь, образует на обработанной поверхности вырывы и другие неровности.

Чтобы предупредить образование в обрабатываемой древесине трещин большой длины, в конструкции станков предусматривают установку впереди резца подпорных линеек (рис. 3, а). Подпорные линейки, нажимая на стружку впереди резца, ограничивают длину расщепления волокон и способствуют надлому стружки.

Для надлома стружки в ножевых го-довках и валах также предусматривают специальные устройства — стружколоматели (рис. 3, б). Следует отметить, что при обработке древесины вращающимися резцами, например ножами, на поверхности ее образуется волнистость (так называемые кинематические неровности).

Основы резания металлов

1. Основные понятия, термины и определения

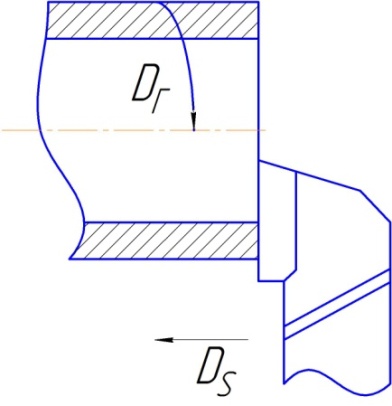

При обработке металлов резанием изделие получается в результате срезания с заготовки слоя припуска, который удаляется в виде стружки. Готовая деталь ограничивается вновь образованными обработанными поверхностями. На обрабатываемой заготовке в процессе резания различают обрабатываемую и обработанную поверхности. Кроме того, непосредственно в процессе резания режущей кромкой инструмента образуется и временно существует поверхность резания (рис. 1).

Для осуществления процесса резания необходимо и достаточно иметь одно взаимное перемещение детали и инструмента. Однако для обработки поверхности одного взаимного перемещения, как правило, недостаточно. В этом случае бывает необходимо иметь два или более, взаимосвязанных движений обрабатываемой детали и инструмента. Совокупность нескольких движений инструмента и обрабатываемой детали и обеспечивает получение поверхности требуемой формы. При этом движение с наибольшей скоростью называется главным движением (Dг), а все остальные движения называются движениями подачи (Ds). Суммарное движение режущего инструмента относительно заготовки, включающее главное движение и движение подачи, называется результирующим движением резания (De). Геометрическая сумма скорости главного движения резания и скорости движения подачи определяет величину скорости результирующего движения резания (Ve). Плоскость, в которой расположены векторы скоростей главного движения резания и движения подачи (рис. 1), называется рабочей плоскостью (Ps). В этой плоскости измеряются угол скорости резания

Интенсивность процесса резания определяется напряженностью режима резания. Режим резания характеризуют три параметра:

Элементы режима резания: глубина подача и скорость, обозначаются строчными (малыми) буквами латинского алфавита.

Глубиной резания называется толщина слоя обрабатываемого материала, срезаемого за один проход инструмента.

Подачей называется величина перемещения инструмента или обрабатываемого изделия в единицу времени или величина, этого перемещения, отнесенная к величине главного движения.

Рис. 1. Поверхности и движения при резании металлов.

1 обрабатываемая поверхность,

2 обработанная поверхность,

3 поверхность резания.

Ps рабочая плоскость, V вектор скорости резания, Vs вектор скорости движения подачи, Ve вектор скорости результирующего движения.

Dг главное движение, Ds движение подачи, De результирующее движение.

Скоростью резания называется скорость перемещения поверхности резания относительно режущей кромки инструмента. Скорость резания можно представить как путь, пройденный режущим инструментом в единицу времени в направлении главного движения по поверхности резания.

Величина подачи и глубины резания определяют размер площади поперечного сечения срезаемого слоя (сечения среза):

Процесс пластической деформации срезаемого слоя и напряженность процесса резания наиболее полно оценивается не величиной площади поперечного сечения среза, а величинами ширины и толщины поперечного сечения срезаемого слоя (см. рис.2). Толщиной срезаемого слоя (среза) a называется расстояние между двумя последовательными положениями поверхности резания. Шириной срезаемого слоя b называется расстояние между обрабатываемой и обработанной поверхностями, измеренное по поверхности резания.

Форма поперечного сечения среза зависит от формы режущей кромки инструмента и от расположения ее относительно направления движения подачи. При резании инструментом с прямолинейной режущей кромкой толщина среза а постоянна на всей ширине среза, а при резании инструментом с криволинейной режущей кромкой толщина среза неодинакова в разных точках по ширине среза. Из рис. 2 видно, что при постоянных значениях подачи s и глубины резания t ширина среза b и толщина среза a изменяются в зависимости от положения режущей кромки, в зависимости от угла

Рис. 2. Форма и размеры площади поперечного сечения среза

f1 = f2 = f3 = t. s = a1. b1 = a2. b2 = a3. b3,

a1 > a2 > a3;

b1 3 /мин, может быть определен как произведение площади поперечного сечения среза и длины пути, пройденного режущим инструментом в единицу времени скорости резания:

где: t глубина резания, мм;

v скорость резания, м/мин;

Кроме того, производительность механической обработки может оцениваться также величиной площади поверхности, обработанной в единицу времени, или по другим показателям.

2. Основные случаи резания металлов

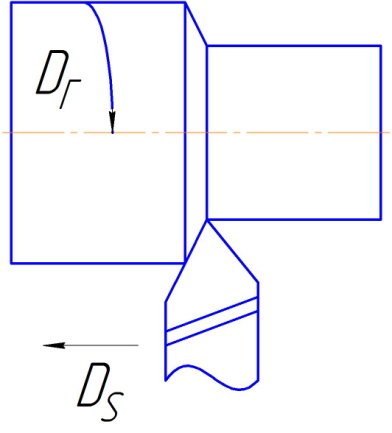

Процесс пластической деформации срезаемого слоя и образования стружки кроме указанных ранее параметров характеризуется еще и степенью осложненности условий, в которых совершается образования стружки. По этому признаку различают два случая резания: свободное и несвободное (осложненное).

1.Свободное резание.

Происходит в случае, когда в резании участвует одна прямолинейная режущая кромка. Деформированное состояние срезаемого слоя при этом является плоским. Пример свободного резания указан на рис.3а. В этом случае деформация совершается в плоскостях, параллельных друг другу, и все элементарные объемы срезаемого слоя могут свободно перемещаться в параллельных направлениях.

Свободное резание может осуществляться также при строгании прямых гребешков на плоской поверхности призматической заготовки или при точении с поперечной подачей буртика на цилиндрическом образце (заготовке). Длинна прямолинейной режущей кромки инструмента в обоих этих случаях должна быть больше ширины гребешков или буртика на ширину перекрытия режущего лезвия. Свободное резание обычно производится при выполнение каких-либо экспериментов в различных исследованиях. Это делается для того, чтобы исключить влияние осложненного деформирования срезаемого слоя на исследуемое явление. Получить хороший корень стружки для изучения, например, пластической деформации срезаемого слоя или образования нароста, можно только при свободном резании, при котором все явления в зоне резания совершаются в семействе параллельных плоскостей, поэтому одинаковы в каждой из них.

Рис. 3. Свободное (а) и несвободное резание (б).

2.Несвободное (осложненное) резание (рис. 3,б).

Характеризуется тем, что отдельные объемы срезаемого слоя на разных участках режущей кромки перемещаются в разных направлениях, что создает условия сложного деформирования и затрудняет образование стружки.

При несвободном резании отдельные элементарные объемы срезаемого слоя перемещаются в разных направлениях и поэтому в разных точках зоны резания одни и те же явления совершаются по-разному, с разной степенью интенсивности. Картина состояния материала в зоне резания в одной секущей плоскости не является типичной для всех других секущих плоскостей и не повторяет картины состояния материала в других секущих плоскостях.

По расположению режущей кромки режущего лезвия относительно направления главного движения (вектора скорости резания) резание может быть прямоугольным или косоугольным. При расположении режущей кромки под прямым углом к направлению главного движения резание называется прямоугольным. Если же режущая кромка расположена к направлению резания не под прямым углом (косо), резание называется косоугольным. При прямоугольном резании стружка завивается в плоскую логарифмическую спираль, а при косоугольном резании в винтовую, направление и шаг которой зависят от расположения кромки.

Резание может осуществляться режущими инструментами с одним режущим лезвием или с несколькими. Согласно этому резание может называться однолезвийным или многолезвийным. Оно может быть непрерывным, например, при точении, или прерывистым, как при фрезеровании, и происходить с постоянным или переменным сечением среза.

Данный материал основан на лекциях Подгоркова Владимира Викторовича (д.т.н., проф. кафедры ТАМ, Ивановский государственний энергетический университет)

Основные случаи резания.

Процесс пластической деформации срезаемого слоя и образования стружки, кроме указанных ранее параметров, может характеризовать степень усложненности условий, в которых совершается образование стружки. По этому признаку различают два случая резания: свободное и несвободное (усложненное).

1. Свободное резание (Рис. 4).

Происходит в случае, когда в резании участвует одна прямолинейная режущая кромка. Деформированное состояние срезаемого слоя при этом является плоским.

Рис. 4 Случай свободного резания.

В этом случае деформация совершается в плоскостях, параллельных друг другу и все элементарные объемы срезаемого слоя могут свободно перемещаться в параллельных направлениях.

Свободное резание может осуществляться также при строгании прямых гребешков на плоской поверхности призматической заготовки или при точении с поперечной подачей буртика на цилиндрической заготовке. Длина прямолинейной режущей кромки инструмента в обоих случаях должна быть больше ширины гребешков или буртика на ширину перекрытия режущего лезвия. Свободное резание обычно производится при выполнении каких-либо экспериментов в различных исследованиях. Это делается для того, чтобы исключить влияние усложненного деформирования срезаемого слоя на исследуемое явление.

2. Несвободное (усложненное) резание (Рис. 5).

Рис. 5 Случай несвободного резания.

Данный случай резания характеризуется тем, что отдельные объемы срезаемого слоя на разных участках режущей кромки перемещаются в разных направлениях, что создает условия сложного деформированного состояния и затруднят образование стружки.

При несвободном резании отдельные элементарные объемы срезаемого слоя перемещаются в разных направлениях и, поэтому в разных точках зоны резания одни и те же явления протекают по-разному, с разной степенью интенсивности. Картина состояния материала в зоне резания в одной секущей плоскости не является типичной для всех других секущих плоскостей и не повторяет картины состояния материала в других секущих плоскостях.

По расположению режущей кромки лезвия относительно направления главного движения (вектора скорости резания), резание может быть прямоугольным или косоугольным. При расположении режущей кромки под прямым углом к направлению главного движения, процесс резания называется прямоугольным. Если же режущая кромка расположена к направлению резания не под прямым углом – процесс резания называют косоугольным. При прямоугольном резании, стружка завивается в плоскую логарифмическую спираль, а при косоугольном – в винтовую, направление и шаг которой зависят от расположения режущей кромки.

Резание может осуществляться режущими инструментами с одним лезвием или с несколькими лезвиями. Согласно этому, резание может называться однолезвийным или многолезвийным. Также резание может быть непрерывным (при точении), или прерывистым (при фрезеровании) и происходить с постоянным или переменным сечением среза.

Дата добавления: 2018-05-10 ; просмотров: 816 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Какие бывают случаи резания чем они отличаются

ОСНОВЫ ТЕОРИИ РЕЗАНИЯ МАТЕРИАЛОВ

Тема 1

ОСНОВНЫЕ ПОНЯТИЯ, ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

ТЕОРИИ РЕЗАНИЯ МАТЕРИАЛОВ

Лекция 1.1.

Классификация основных способов и видов обработки резанием

Рабочие процессы токарно-фрезерного станка ( Продолжительность видео 9 минут)

Точение, строгание, сверление, фрезерование ( Продолжительность видео 8 минут)

Продольное точение, обработка торца и конуса ( Продолжительность видео 2 минуты )

Фасонное точение ( Продолжительность видео 1 минута)

Полигональное точение ( Продолжительность видео 8 минут)

Вибрационное точение ( Продолжительность видео 1 минута)

Основные поверхности режущего инструмента ( Продолжительность видео 8 минут)

Прерывистое резание ( Продолжительность видео 1 минута)

Нестационарное резание ( Продолжительность видео 1 минута)

Текст для чтения вслух (Microsoft Edge) и с мобильных устройств

Понятие обработка связано с действием, направленным на изменение свойств предмета труда (заготовки) при выполнении технологического процесса. В зависимости от вида применяемой энергии для воздействия на заготовку обработка может быть механической, термической, химической, электрической и др. Под механической понимают обработку заготовки давлением или резанием.

Резание есть процесс управляемого разрушения (отделения) материала припуска и формообразования поверхности детали. Доминирующим фактором при этом является пластическое деформирование в сочетании со сложным комплексом явлений – механических, физических, химических, тепловых и т.д.

Обработка резанием заключается в образовании новых поверхностей путем отделения срезаемого слоя 5 с заготовки 3 (рис. 1.1) режущим лезвием инструмента 1 с режущей кромкой 4 с образованием стружки 2 в целях достижения заданных свойств (формы, размеров, точности, шероховатости, физико-химико-механического состояния) обработанной поверхности 6 и поверхностного слоя. Лезвие инструмента – клинообразный элемент режущего инструмента, созданный для проникновения в материал заготовки и отделения стружки. Стружка – деформированный и отделенный в результате обработки резанием поверхностный слой материала заготовки, составляющий припуск.

Скорость главного движения резания V – скорость рассматриваемой точки режущей кромки или заготовки в главном движении. Скорость движения подачи V S – скорость рассматриваемой точки режущей кромки или заготовки в движении подачи. Как следует из вышеизложенного, характерным признаком главного движения резания является то, что его скорость V во много раз превышает скорость движения подачи V S .

Подача – отношение расстояния, пройденного рассматриваемой точкой режущей кромки или заготовки вдоль траектории этой точки в движении подачи, к соответствующему числу циклов или определенных долей цикла другого движения во время резания. Под циклом движения понимают один полный оборот при точении (рис. 1.3 а ), ход или двойной ход режущего инструмента или заготовки при строгании или долблении (рис. 1.3 б ), а частью цикла может быть поворот многозубого инструмента на один угловой шаг d ф (рис. 1.3 в ).

Исходя из этого, различают подачи:

· подача на оборот S ( S 0 ), мм/об – подача, соответствующая одному обороту заготовки или инструмента;

Движения подачи могут отличаться по направлениям (рис. 1.4).

Суммирование скоростей V и V S позволяет определить скорость результирующего движения резания V e (см. рис. 1.2). Вектор этой скорости V e всегда касательный к траектории результирующего движения D e данной точки инструмента.

В современной промышленности используются режущие инструменты, которые отличаются один от другого эксплуатационным назначением (например, резцы, фрезы), видом оборудования, на котором они применяются (токарное, фрезерное), материалом режущей части, конструктивным исполнением и т.п. Однако в каждом из них можно выделить одно или несколько режущих лезвий (в форме режущего клина), которые созданы для срезания слоя материала (припуска). Форма режущих лезвий, образованная определенными поверхностями, зависит от геометрических параметров режущей части инструмента и непосредственно влияет на условия резания. Как правило, особенности геометрии лезвий любых сложных инструментов изучают на основе формы, понятий и определений самого простого инструмента – токарного резца.

Резец (рис. 1.7) состоит из двух частей: рабочей ( I ) – режущего лезвия и крепежной части ( II ), которая служит для фиксирования лезвия, а также для базирования и закрепления резца на станке. Режущее лезвие образуется пересекающимися передней и задними поверхностями.

Передней поверхностью 1 ( A γ ) называют ту поверхность лезвия инструмента, которая в процессе резания контактирует со срезаемым слоем и стружкой.

Поверхности лезвия инструмента, которые контактируют в процессе резания с поверхностями на заготовке (резания и обработанной), называются задними поверхностями. Передняя и задние поверхности инструмента могут быть вогнутыми, выпуклыми, плоскими или их комбинациями.

Независимо от способа окончательной заточки режущего лезвия оно не может быть сформировано идеально острым. В действительности передняя и задняя поверхности лезвия соединяются с помощью некоторой округляющей поверхности, которая характеризуется радиусом округления режущей кромки r (рис. 1.9) в сечении ее нормальной секущей плоскостью. Для инструментов разных типов этот радиус находится в пределах 0,005…0,05 мм.

Существующее в наше время разнообразие обработок резанием, конструкций и геометрии инструментов, свойств обрабатываемых материалов, широкие пределы изменения режимов резания обусловливают практически безграничное число возможных комбинаций условий резания. Однако все они могут быть сведены к сравнительно небольшому числу основных типов обработки режущим лезвием. Их классификация, как правило, выполняется по следующим признакам.

1. По количеству режущих кромок, которые принимают участие в резании, – свободное и несвободное (рис. 1.10).

2. По ориентации главной режущей кромки относительно вектора скорости главного движения – прямоугольное ( ортогональное ) и косоугольное (рис. 1.11).

5. По времени и условиям контакта режущего лезвия с заготовкой – непрерывное, прерывистое и нестационарное резание (рис. 1.12).

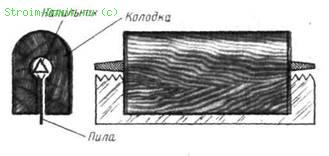

§ 3. Общие понятия об основах резания древесины

Обработка древесины, при которой изменяются ее размеры, форма и внешний вид, но остается неизменным состав вещества древесины, производится ручным или механизированным способом. При отдельных видах механической обработки древесины (при пилении, строгании, фрезеровании) состав волокон может нарушиться, в то время как при прессовании и гнутье остается постоянным. В большинстве случаев древесина обрабатывается с нарушением волокон; основным способом этого вида обработки является резание.

Известны три вида резания: с отделением стружки (пиление, строгание, фрезерование долбление, сверление); без отделения стружки (лущение шпона, срезание ножевой фанеры, раскрой фанеры на ножницах); расслоение или раскалывание древесины (колка дров, производство клепки для бочек, колотой драни и кровельной щепы).

Процесс резания состоит в том, что под воздействием силы в древесину внедряется резец, перерезающий волокна древесины и отделяющий ©т нее частицы в виде стружки или опилок.

Резец представляет собой клин, имеющий лезвие (режущую кромку), переднюю, заднюю и боковые грани (рис. 6). Плоскость, вдоль которой прямолинейно перемещается режущая кромка резца, или плоская поверхность древесины, остающаяся после прохода резца, называется плоскостью резания.

Правильный выбор углов заострения резания, переднего и заднего углов имеет большое практическое значение: чем больше угол заострения, тем большее усилие приходится применять на резание или строгание древесины. В то же время при малых углах заострения резко снижается стойкость резца, который быстро выходит из строя; лезвие его тупится, гнется, мнется на сучках или ломается. Поэтому для железок рубанков установлен наиболее выгодный угол заострения (заточки) — в 23—25°, а передний угол или, как его иногда называют, угол наклона (присадки) резца колеблется от 40 до 52° (в зависимости от назначения инструмента, характера материала и вида обработки).

Рис. 6. Элементы резца:

оо’ — режущая кромка-лезвие резца, oo’nm— передняя грань, оо’m’п — задняя грань, отп, о’m’п’ — боковые грани, da— плоскость резания, б — угол резания, Р ^- угол заострения, а — задний угол, у — передний угол

В процессе резания древесины происходит ряд сложных явлений, вызванных внедрением резца в древесину и образованием стружки. Чтобы яснее представить себе процесс резания, его следует расчленить на элементы. Так, различают простое и сложное резание. Простое («открытое*) резание можно производить лезвием, имеющим большую ширину, чем ширина самого изделия (строгание гладильными ножами или циклей). Траектория резания, или путь режущей кромки, при этом прямолинейна, а процесс резания происходит при постоянной скорости и толщине стружки.

Сложное резание имеет криволинейную траекторию резания и переменную толщину стружки. Длина режущей кромки резца (лезвия) может быть меньше ширины обрабатываемого изделия. Сложное резание встречается при процессах пиления, гладкого или профильного фрезерования, долбления, сверления.

По отношению к направлению волокон различают три основных вида резания — торцовое, продольное и поперечное.

При торцовом резании (рис. 7, о) резец движется в направлении, перпендикулярном к волокнам древесины, и происходит поперечное перерезание волокон. При резании в торец стружка скалывается по слоям, а поверхность получается шероховатой.

При продольном резании (рис. 7,6) резец движется вдоль волокон, сравнительно легко разделяя слои, поэтому поверхность получается гладкой. Форма стружки зависит от толщины снимаемого слоя. Толстая стружка надламывается по длине, более тонкая получается в виде непрерывной ленты (строгание фуганком, получение древесной шерсти на станках и др.). Усилие, которое нужно приложить к резцу определенной ширины для снятия слоя древесины одинаковой толщины (при постоянной скорости движения резца), называется удельной силой резания.

Удельная сила резания вдоль волокон примерно в 2—3,5 раза меньше, чем резания в торец. Резание вдоль волокон обозначают знаком ||.

Рис. 7. Виды резания:

Поперечное резание (рис. 7, в) происходит при движении резца в плоскости волокон, перпендикулярном их направлению. При таком резании стружка получается короткой и ломкой, а поверхность шероховатой. Только при тепловой обработке (распаривании) и при обжиме древесины перед резцом получается стружка в виде непрерывной ленты хорошего качества (лущение шпона).

Удельная сила резания древесины поперек волокон примерно в четыре раза меньше, чем резания в торец. Поперечное резание обозначается знаком ≠. Помимо указанных выше основных видов резания, на практике применяют резание под углом (рис. 8, а, б. в), в этом случае резец движется под некоторым углом к направлению волокон.

Чистота обработки поверхности древесины (по ГОСТ 7016—54) характеризуется степенью ее гладкости, количеством и размером неровностей и зависит от многих факторов: породы, структуры и влажности древесины, направления волокон к обрабатываемой плоскости; толщины снимаемой стружки; углов и скорости резания; диаметра рабочих валов и числа резцов; качества заточки резцов и точности установки; состояния оборудования; способов надламывания стружки (во избежание отщепа).

Рис. 8. Резание под углом:

а — поперечно-торцовое, б — продольно-торцовое, в — продольно-поперечное

Более чистая поверхность древесины получается при резании вдоль волокон, при подпоре волокон древесины перед резцом и надламывании стружки. Для этой цели в станках на валах имеются стружколоматели и прижимы. В рубанке волокна подпирает леток (со стороны подошвы), а стружку надламывает двойная железка; крутой край накладки служит стружколомателем. При снятии более тонкой стружки поверхность древесины получается более чистой, чем при снятии толстой.

Для получения чистой поверхности большое значение имеет качество заточки резцов: тупой резец не перерезает и не разделяет волокна, а мнет их и разрывает — в результате получается нечистая поверхность; острый резец легко разрезает и разделяет волокна древесины. Обрабатывать древесину следует по направлению волокон, так как при обработке против слоя получается менее чистая поверхность (с отщепами, отколами, задирами).

На чистоту поверхности оказывает влияние скорость резания. Как указывалось ранее, резание происходит за счет движения резца относительно древесины или при движении древесины относительно резца. Линия относительного движения лезвия резца является траекторией резания.

Под скоростью резания понимается относительная скорость движения лезвия резца. Для большинства станков (круглопильных, строгальных, фрезерных, шипорезных, сверлильных) скорость резания определяют по формуле

где V— скорость резания в м/сек; π —3,14; d— диаметр режущего инструмента в мм; п — число оборотов инструмента в минуту.

Скоростью подачи на основном деревообрабатывающем оборудовании (круглопильных, строгально-калевочных, рейсмусовых, двусторонних шипорезных станках) называется та скорость, с какой механизм подачи равномерно подает деталь на режущий инструмент.

На станках с ручной подачей (кругло-пильных, фуговальных, сверлильных, долбежных и односторонних шипорезных) скорость подачи определяется теми же факторами, но зависит от опыта и усилий рабочего-станочника.

На торцовых станках с прямолинейным движением суппорта скорость подачи зависит от скорости подачи суппорта. Во всех видах ручного инструмента и ручного электрифицированного инструмента скоростью подачи можно считать скорость движения инструмента относительно обрабатываемой древесины.

Для получения качественных и точных заготовок необходимо выбрать лесоматериалы (бревна, брусья, доски), отвечающие по размерам, качеству и количеству требуемым. Учитывая строжайшую экономию в лесоматериалах, надо заранее подобрать их так, чтобы при раскрое на заготовки получилось минимальное количество отходов, причем сами заготовки должны быть без дефектов, отрицательно влияющих на качество готовых изделий. Особенно важно последнее обстоятельство при изготовлении плотничных конструкций, где небрежность в выборе материала может быть причиной аварии.

При массовом изготовлении деталей в цехах и мастерских (когда нужные сечения заготовок получают из лесопильных цехов в кратных по ширине досках или в готовых по сечению брусках) для сокращения затраты времени разметку не делают, а работают по упорам или линейкам, выкраивая при этом дефекты. На торцовых станках обычно ставят торцовые откидные упоры, а на круглопильных для продольного раскроя — раскрой регулируют направляющей линейкой и специальными закладками для вырезки деталей.

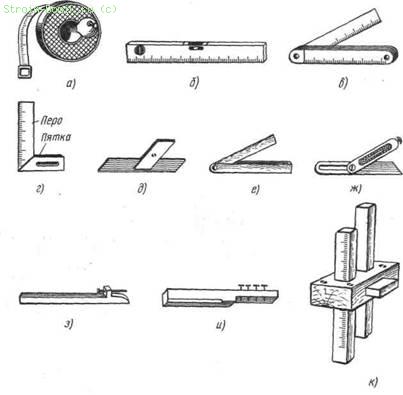

Рис. 9. Инструмент для разметки:

При изготовлении той или иной конструкции непосредственно на строительстве зачастую приходится для качественного отбора размечать материалы, так как от этого в значительной степени зависит получение качественных и точных заготовок и деталей. Детали и заготовки размечают с учетом припуска на дальнейшую обработку с тем, чтобы получить окончательный размер детали, соответствующий чертежу. Для разметки и проверки точности обработки заготовок деталей используют разнообразные измерительные и разметочные инструменты.

Рулетка строительная (рис. 9, а) представляет собой металлический или пластмассовый футляр, в котором находится металлическая или тесьмяная лента с делениями, выраженными в метрах, сантиметрах и миллиметрах. Обычно лента имеет длину 5, 10 и 20 м.

Мерную ленту вынимают из футляра за кольцо, выступающее из ободка футляра. Для обратного сматывания вращают складную рукоятку, помещенную в центре на боковой поверхности футляра. Строительная рулетка служит для разбивки и разметки положения на площадке или на конструкциях отдельных крупных деталей, а также для измерения и грубой разметки длинномерных лесоматериалов.

Уровень (рис. 9,6), предназначенный для проверки горизонтальности плоскостей или ребер деталей, представляет собой прямоугольный удлиненный брусок из дерева или металла, в одно ребро и в один конец которого вставлены слегка изогнутые стеклянные трубки, запаянные и заполненные жидкостью (спиртом). В жидкости имеется пузырек воздуха, который всегда занимает верхнее положение в изогнутой трубке. Положение трубки в футляре отрегулировано таким образом, что когда нижняя плоскость уровня строго горизонтальна, пузырек занимает среднее положение в трубке против отметки на металлической планке. В торцовой части трубка поставлена параллельно торцу и служит для проверки вертикальности плоскостей. Чем больше радиус изгиба трубки, тем точнее уровень.

Складной метр (рис. 9, в), предназначенный для измерения небольших деталей, представляет собой набор металлических или деревянных линеек с метрическими делениями точностью до 1 мм.

Линейки соединяются между собой на шарнирах концами и легко раздвигаются или собираются.

Угольник (рис. 9, г), применяемый для измерения углов, состоит из основания (пятки), в которое под прямым углом вмонтирована линейка (перо) с делениями. Угольники бывают металлические и деревянные.

Ерунок (рис. 9, д), предназначенный для разметки и измерения углов в 45° и 135°, состоит из основания (колодки-пятки), в которое вставлена линейка под углом 45°. Линейка у ерунка бывает металлическая или деревянная.

Малка (рис. 9, е, ж), используемая для измерения угла по образцу и перенесения его на’ деталь — изделие, представляет собой колодку и линейку, шарнирно соединенные между собой. Линейку крепят к колодке барашком или винтом. Малки бывают деревянные и металлические.

Отволока (рис. 9, з), предназначенная для нанесения линий на край доски (детали), представляет собой деревянный брусок длиной 400 мм и шириной 50 мм. С одного конца брусок имеет небольшой скос, а примерно на расстоянии 1/3 от края — выступ, в который забивают гвоздь для нанесения линий (прочерчивания).

Скоба (рис. 9, и), применяемая для разметки проушин и шипов при ручной зарезке, представляет собой деревянный брусок, в котором примерно на 7з от края выбрана четверть; в последнюю для прочерчивания линий забивают с определенным шагом гвозди.

Рейсмус (рис. 9, к), предназначенный для нанесения рисок, параллельных одной из сторон бруска — детали, представляет собой деревянную колодку, в которой через два отверстия проходят два бруска. На конце бруска с одной стороны имеются острые шпильки, которыми наносят риски. Путем выпуска конца бруска за колодку устанавливают необходимую величину расстояния от кромки детали до наносимой риски.

Угольник-центроискатель (рис. 9, л), служащий для определения центра у цилиндрических деталей, представляет собой угольник 1, к которому прикреплена линейка 2. В верхней части угольник скреплен планкой 3. Линейку крепят таким образом, чтобы она находилась в середине скрепляющей планки и делила прямой угол угольника пополам. Деталь 4 цилиндрической формы, в которой нужно найти центр 5, кладут на прямой угол угольника, а затем линейкой проводят две пересекающиеся линии, которые одновременно являются и диаметрами. Точка пересечения линий (диаметров) и будет центром изделия.

Циркуль (рис. 9, м) предназначен для перенесения размеров на пиломатериал, заготовки, детали и для очерчивания круглых разметок.

Нутромер (рис. 9, н) применяют для измерения диаметров отверстий.

Метры-рулетки (рис. 9, о) используют для точного измерения и разметки любых деталей по ширине и более коротких деталей по длине. Они состоят из металлического футляра со спирально уложенной в нем стальной лентой с делениями в дециметрах и миллиметрах. В одном из типов таких метров-рулеток лента слегка изогнута в поперечном направлении и при вытаскивании обладает достаточной жесткостью, чтобы не сгибаться,— благодаря этому ее можно держать рукой и измерять высоту помещений.

Под риской понимается линия разметки, нанесенная острым концом шпильки, и др.

Если нажать на пружины, помещенные сбоку футляра, лента выскальзывает из футляра и свертывается обратно вручную.

Второй из типов метров-рулеток (с узкой стальной лентой) имеет внутри тонкую пружину. Лента легко вытаскивается вручную на нужную длину, но если нажать на кнопку в центре футляра, быстро свертывается обратно, в футляр. Такие метры-линейки изготовляют длиной 1 и 2 м.

В том случае, если уровень отсутствует, его можно заменить примитивным уровнем из угольника и отвеса (рис. 9, п). Если же требуется установить точно на одном уровне очень длинные детали или элементы, стоящие далеко друг от друга или находящиеся в разных комнатах (подоконники, опоры, опалубка для бетона и т. д.), пользуются нивелиром. При отсутствии нивелира монтажники и плотники могут пользоваться уровнем с резиновым шлангом (диаметром около 15 мм, длиной 10—15 м). Кроме этого, необходимы стеклянные наконечники с круглыми концами и отверстиями, которые вставляют в концы резинового шланга. Шланг наливают водой, следя за тем, чтобы хорошо прогнать через него воду, не оставив воздуха. Два человека берут концы шланга и уходят с ним к устанавливаемым и далеко расположенным деталям конструкций. Уровень воды, видимый в стеклянных трубках, всегда будет одинаковым, и по нему можно совершенно точно отметить положение деталей в одном горизонте.

Штангенциркуль применяют для точного измерения деталей с точностью измерения от ±0,02 до ±0,1 мм.

Микрометр используют для точного измерения тонких деталей, полотен пил и т.д. с точностью измерения от ±0,002 до ±0,01 мм.

Основные операции по разметке сводятся к тому, чтобы заданный размер по чертежу (с учетом припусков на обработку) перенести на поверхность обрабатываемого пиломатериала, бруска или детали. Разметку можно производить путем нанесения рисок (рейсмусом, шилом), линий (карандашом) или прямых линий бечевкой, натертой мелом или углем (графитом).

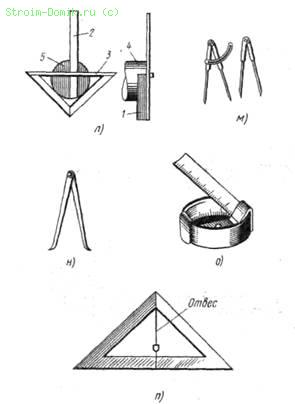

Рис. 10. Приемы разметки:

а — линейкой, б — по ерунку, в — малкой, г — рейсмусом, д — отволокой, е — циркулем, ж — угольником с шилом, з — по шнуру, и — скобой, к — измерение кронциркулем

Риски и линии наносят линейкой, угольником, ерунком, малкой, рейсмусом, отволокой, скобой, циркулем и др.

Нанесение линий карандашом по линейке, ерунку и малке показано на рис. 10, а, б, в.

Нанесение риски рейсмусом (рис. 10, г) производят следующим путем: из колодки рейсмуса выдвигают брусок, причем расстояние от шпильки бруска до колодки должно соответствовать размеру риски от кромки детали-бруска. При нанесении риски колодку нужно плотно прижать к кромке бруска и вести его по ней ровно, без перекосов — в этом случае риска будет нанесена правильно. Рейсмусом можно наносить риски на расстоянии не большем, чем 15 см от кромки бруска. Наносить риску вдоль кромки бруска отволокой (рис. 10, д) можно только при наличии доски с обработанной кромкой.

Для того чтобы нанести риску отволокой, надо доску с обработанной кромкой приложить к кромке доски, на которой должна быть нанесена риска; между досками оставляют щель, куда вставляют отволоку. Двигая отволоку вдоль щели, гвоздем наносят риску.

Рис. 11. Шаблоны для разметки:

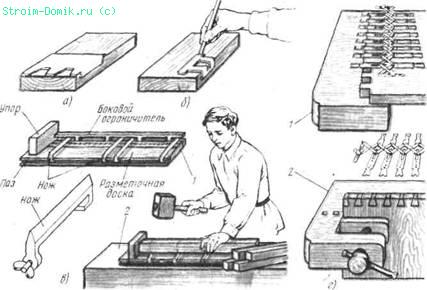

а — накладной шаблон для разметки шипов, б — шаблон для разметки врубки в «ласточкин хвост», в — разметочная доска Павлихина (1 — общий вид, 2 — прием разметки), г — шаблон для разметки шипов (1 — прямых, 2— в ласточкин хвост)

Способ разметки окружности циркулем показан на рис. 10, е; нанесение риски шилом (при помощи угольника) приведено на рис. 10, ж.

На длинных деталях довольно часто линии наносят бечевкой, натертой мелом (рис. 10, з): на одном торце доски на нужном расстоянии от кромки делают зарубку, в которую вставляют конец бечевки, натираемой мелом, а другой конец бечевки держат левой рукой (на том же расстоянии от кромки) и прижимают к доске. Затем правой рукой бечевку слегка оттягивают кверху и отпускают. Отпущенная бечевка ударяется о доску и наносит линии, по которым производится грубая обработка; более точные линии нужно наносить линейками или шаблонами.

Нанесение рисок скобой (рис. 10, и) производят так, как было уже указано для разметки шипов или проушин,— на брусках, остроганных с четырех сторон. (Порядок нанесения рисок виден на рисунке.)

Измерение кронциркулем наружного диаметра круглых цилиндрических деталей показано на рис. 10, к.

Шаблоны для разметки (рис. 11, а и б) бывают различными по размерам, форме и конструкции. Их изготовляют из листовой фанеры, стали или тонких дощечек. При разметке шаблоном его накладывают на обрабатываемый предмет (доску, брусок), а затем карандашом или шилом обводят контуры. Шаблоны могут иметь наружные или внутренние контуры обвода. Применение шаблонов значительно сокращает время на разметку и упрощает сам процесс разметки.

Для ускоренной разметки брусков применяют разметочную доску, предложенную Павлихиным (рис. 11, в). Приспособление Павлихина состоит из доски, на левой стороне которой укреплен упор. Перпендикулярно упору вдоль одной из кромок на доске расположен боковой ограничитель, имеющий прорези. В прорези вставляют ножи с винтами, имеющими на конце барашки. Разметку доской Павлихина проводят следующим путем: брусок кладут на разметочную доску вплотную к упору, затем по заданному размеру устанавливают на доске ножи, после чего ударами киянки (молотка с деревянным обушком) об обух ножа на бруске отбивают риски.

Для разметки шипов применяют раздвижной шаблон (рис. 11, г).

Разметку инструментом или шаблоном нужно вести таким образом, чтобы дефектные части пиломатериалов при обработке были вырезаны.

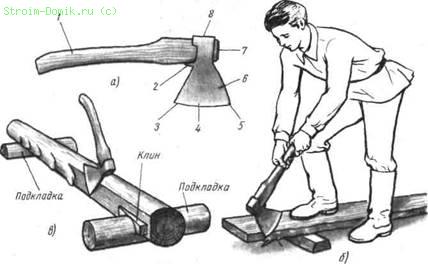

Теска древесины является ручной и весьма трудоемкой операцией, производимой обычным плотничным топором (рис. 12, а), изготовленным из инструментальной стали У-7 или У-8. Для топорища используют древесину березы, клена, вяза или граба; в средней части топорища имеется небольшой выгиб; чтобы топорище не выскакивало во время работы, его расклинивают.

Топором раскалывают, рубят и обтесывают древесину (рис 12, б. в). Под теской понимается съем с древесины щепы. В том случае, когда топор направлен поперек волокон и перерезает их, это называется рубкой.

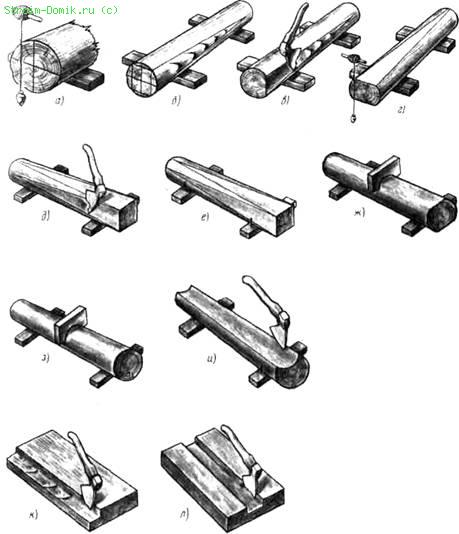

Рубят и отесывают преимущественно бревна: на один, два, три и четыре канта и накругло (под скобу). Отеска бревен производится в следующей технологической последовательности. Прежде чем приступить к отеске, бревно нужно уложить на подкладку и при необходимости закрепить клиновидными накладками, затем шнуром разметить линии отески. Отеску на один кант производят посредством шнура (рис. 13, а), для чего на торцах бревна размечают канты, потом топором в краях разметки делают насечки с обоих торцов бревна и вставляют в них шнур. После этого шнур натирают мелом, туго натягивают и поднимают вверх, а затем отпускают.

Рис. 12. Инструмент для тески и приемы работы:

а — топор: 1 — топорище, 2 — бородок, 3 — лезвие, 4 — фаска, 5 — носок, в — щека полотна, 7 — клин, 8 — обух; б — теска кромки доски, в — теска бревна, уложенного на подкладки

Отпущенный шнур, ударившись о бревно, оставляет на нем белую линию — линию отески. Для работы плотник становится так, чтобы бревно было у него между ногами, после чего с отесываемой стороны (на расстоянии примерно через полметра) он делает надрубы (рис. 13, б) на толщину стесываемой части древесины и скалывает ее, а затем производит теску (рис. 13, в), строго ориентируясь на линию отески. Во избежание получения травмы плотник должен как можно дальше держать ногу с отесываемой стороны.

После отески одного канта бревно поворачивают и размечают для отески на четыре канта (рис. 13, г), затем делают надрубы на каждом последующем канте и отесывают на четыре канта (рис. 13, д, е).

Отеску бревна накругло производят следующим образом: вначале бревно отесывают на четыре канта, затем на ребрах четырехбитного полубруска делают надрубы и отесывают по шаблону (скобе) (рис. 13, ж, з) таким образом, чтобы после отески оно имело цилиндрическую форму. Пазы выбираются (рис. 13, и, к, л) топором, стамеской и рубанком, причем бока зачищают топором, а дно. стамеской или рубанком. Выемку четвертей и пазов производят также топором по заранее размеченным линиям (рис. 14). Работа по выемке четверти происходит следующим образом: по размеченной линии делают надрубы, после чего скалывают древесину между надрубами, а затем топором зачищают четверть до размеченных линий. Для окончательной зачистки обычно используют рубанок.

Рис. 13. Теска древесины:

а— разметка торца бревна шнуром с отвесом, б — надрубы на бревне по разметке, в — отеска бревна по надрубам, г — разметка бревна для отески на четыре канта, д, е — отеска бревна на четыре канта, ж, з — отеска бревна «под скобу» по шаблону, и — выборка паза, к — выборка четверти, л — выборка паза

Рис. 14. Выборка четверти (а) и паза (б) топором:

Шипы или гребни с торцом зарубают в соответствии с разметкой, произведенной на бревне (брусе). После разметки у конца бревна (бруса) вокруг шипа подрезают пилой часть древесины, затем подрезанную часть скалывают и зачищают шип.

При рубке и отеске древесины особое внимание следует обращать на качество подготовки инструмента: топор надо хорошо наточить, топорище должно быть гладким — без сучков и трещин; ось его должна лежать в плоскости лезвий. Кроме того, топорище должно быть заклинено деревянным или стальным клином.

Точку топора производят на круглом точиле, а заточку — на бруске; окончательную правку производят оселком. При точке топора на круглом точиле (рис. 15, а) надо всю плоскость фаски прикладывать к точилу, внимательно следя за тем, чтобы не изменялся угол заострения. Во время точки топор следует держать одной рукой за обух, а другой — за середину топорища.

Рис. 15. Точка топора: а — на точиле, б — на бруске, в — правка на оселке

При точке точильный круг должен вращаться навстречу топору так, как это показано на рис. 15, а. Вода, находящаяся в корыте, смачивает точильный круг и вместе с тем охлаждает топор. В процессе точки нужно попеременно поворачивать топор то правой, то левой стороной, чтобы точка происходила равномерно с обеих сторон.

Для правки лезвия применяют оселок (рис. 15, в), смоченный водой или машинным маслом. При правке топор надо держать в левой руке, а в правой — оселок, который следует, слегка прижимая к фаске, водить круговыми движениями. Аналогично этому правят другую сторону топора.

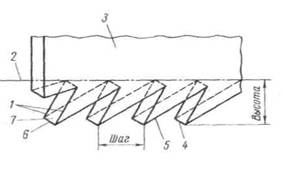

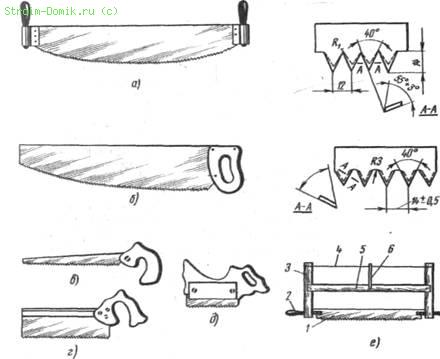

Элементы пилы. Пиление является одним из основных приемов механической обработки древесины и используется для получения из лесоматериалов заготовок нужных размеров по длине, ширине и толщине. Помимо этого пилением можно образовать шипы и проушины. Для пиления применяют ручные или механические пилы, при помощи которых древесину можно распилить вдоль и поперек волокон.

Ручная пила представляет собой многорезцовый режущий инструмент, выпускаемый в виде стальной ленты, на которой последовательно расположены зубья-резцы (рис. 16). Каждый зуб пилы имеет три режущие кромки: одну переднюю 6 (короткую) и две боковые 1. У пил для продольной распиловки зубья короткой режущей кромкой перерезают волокна, а боковые кромки разделяют волокна между собой по их направлению. Форма зуба напоминает треугольник с острым углом 35—60°, направленным в сторону пиления. Пилы для продольной распиловки имеют прямую заточку зуба и могут пилить только в одну сторону.

Рис. 16. Элементы зуба пилы:

1 — боковые режущие кромки, 2 — линяя основания зубьев пилы, 3 — полотно пилы, 4 — вершина зуба, 5 — пазуха или впадина зуба пилы, в — передняя короткая режущая кромка, 7 — передняя грань

Зубья пил для поперечной распиловки в отличие от зубьев пил для продольной распиловки имеют в большинстве своем форму равнобедренного треугольника. У пил для поперечной распиловки короткая режущая кромка разделяет (расслаивает) волокна, а боковые режущие кромки перерезают волокна. У поперечных пил зубья имеют косую двустороннюю заточку, поэтому ими можно пилить в обе стороны.

Размер зубьев пилы зависит от их шага и высоты: расстояние между двумя смежными вершинами зубьев 4 пил определяет их шаг; расстояние между основанием и вершиной составляет высоту зуба. Для удаления опилок, образующихся в процессе пиления, предназначена впадина или, как ее иначе называют, пазуха 5.

Кроме пил для продольной и поперечной распиловки, имеются так называемые «универсальные», или столярные, пилы. Зубья у этих пил устроены таким образом, что могут пилить как вдоль, так и поперек волокон. Форма зуба у столярных пил представляет собой прямоугольный треугольник с прямым углом, направленным в сторону пиления. Режущие углы у зубьев составляют среднюю величину между углами, принятыми для продольной и поперечной распиловок. Зубья пилы затачивают обычно под прямым углом к полотну пилы.

Ручные пилы. Ручные пилы бывают различного вида — поперечные двуручные, ножевые (ножовки), наградка и лучковые.

Ножевые пилы, или ножовки, бывают широкие, узкие и с обушком.

а — двуручная поперечная, б — широкая поперечная ножовка по дереву, в — ножовка узкая, г — ножовка е обушком, д — наградка, в — лучковая пила

Ножовка узкая (рис. 17, в) имеет длину 325—530 мм; ширина на свободном конце 20—40 мм; толщина полотна до 1,5 мм. Используется для криволинейного пиления, а также для сквозных пропилов.

Ножовка с обушком (рис. 17, г) применяется для неглубоких пропилов. Верхняя часть пилы имеет утолщение. Длина пилы 300— 350 мм, толщина полотна до 0,6 мм, ширина 70—100 мм.

Наградка (рис. 17, д) применяется для несквозного пропиливания пазов; длина полотна 100—120 мм, толщина — 0,4—0,7 мм.

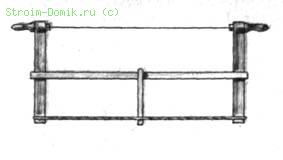

Лучковая пила (рис. 17, е) представляет собой деревянный станок (лучок) с натянутым на нем полотном пилы 1. Станок состоит из двух стоек 3, средника 5, ручек 2, тетивы 4 и закрутки 6.

Распашные (распускные) пилы применяют для продольного раскроя пиломатериалов на заготовки, а выкружные — для выполнения криволинейных (фигурных) распилов.

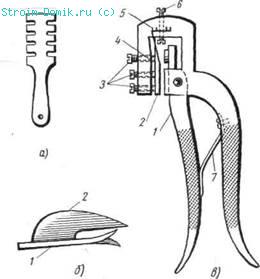

Рис. 18. Инструмент для разводки пил.

а — простая разводка с упорами, б — шаблон для проверки правильности разводки пилы: 1 — пила, 2 — Шаблон; в — универсальная разводка: 1 — рычаг для отгиба зуба пилы, 2 — пластинка, регулирующая необходимый зазор для прохода пилы, 3 — регулировочные винты для пластинки, 4 — шарнирный регулятор величины развода, 5 — шкала, показывающая величину развода, в — винт с упором, регулируемый в зависимости от высоты зуба I пилы, 7 — пружина

Для разводки зубьев пилы обычно используют простую разводку с упорами (рис. 18, а). Развод зубьев пил производят на 0,25— 0,5 мм на сторону при распиловке сухой древесины твердых пород и на 0,5—1 мм — древесины мягких пород. Точность величины развода проверяют шаблоном (рис. 18, б). Процесс развода зубьев пилы состоит в следующем: полотно пилы зажимают в тиски, затем, разводя попеременно то в одну, то в другую сторону, отгибают зубья.

Рис. 19. Точка пил напильником:

Универсальная разводка (рис. 18, в) состоит из рычага 1 для отгиба зуба пилы, пластинки 2 и винтов 3, регулирующих величину зазора, необходимого для прохода зуба пилы между пластинкой 2 и рычагом 1. В верхней части разводки расположены шкала 5, показывающая величину развода, и винт с упором, которым регулируется высота отгибаемого зуба. Пружина 7 предназначена для возврата

До начала работы необходимо в зависимости от толщины и высоты разводимых зубьев пилы установить пластинку 2 и винт с упором 6 в нужное положение, после чего раз* водку наложить на зуб и путем сжатия рычагов 1 отогнуть зуб, т. е. развести его.

До заточки зубья пилы выравнивают по высоте фуговкой. Фуговка, или выравнивание, вершин зубьев пилы производится так: в деревянную колодку, имеющую трехгранную прорезь, вставляют напильник (рис. 20),

Рис 20. Колодка с напильником, предназначенным для фуговки (выравнивания) вершив зубьев вилы

затем колодку надевают на пилу и, двигая ею по полотну пилы, выравнивают вершины зубьев.

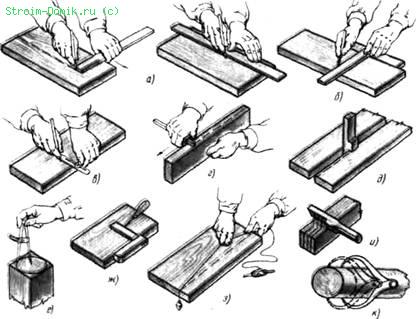

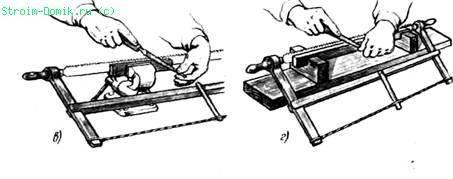

Работа ручными пилами.

Ручными пилами можно производить как продольную распиловку досок, так и поперечное их перепиливание.

Перед пилением в лучковой пиле следует проверить плоскость полотна (рис. 21) и его натянутость. В случае зажима полотна пилы в пропиле нужно проверить развод зубьев пилы.

Рис. 21. Приемы установки полотна лучковой пилы

При продольном распиливании (рис. 22) на доске, закрепленной на верстаке, или столе, рейсмусом намечают линию распила. Доску укладывают на верстак таким образом, чтобы отпиливаемая часть выступала наружу. После этого нужно стать перед верстаком так, как показано на рисунке. Затем, делая свободные движения «вразмах» и прижимая пилу ко дну распила при движении пилы вниз, а при движении вверх (холостой ход) несколько отводя ее в сторону, пилить нужно спокойно, ровно, без резких движений и сильных нажимов.

При пилении пилу нужно держать строго вертикально, так как даже при небольшом отклонении пропил получается неправильным.

При поперечном перепиливании доску укладывают на верстак (рис. 23), поддерживая ее левой рукой, а в правую руку берут стойку лучковой пилы и начинают перепиливание ровно, без сильного нажима. Перед окончанием распила движения на