Какие формообразующие движения инструмента при резании являются главными что такое подача

Формообразующие движения

История металлорежущих станков

Классификация металлорежущих станков

Станки классифицируются по множеству признаков.

По виду обработки в СССР была принята следующая классификация, которая продолжает действовать в России. В соответствии с ней металлорежущие станки разделяются на следующие группы и типы:

Для осуществления процесса резания на металлорежущих станках необходимо обеспечить взаимосвязь формообразующих движений.

У металлорежущего станка имеется привод (механический, гидравлический, пневматический), с помощью которого обеспечивается передача движения рабочим органам: шпинделю, суппорту и т. п. Комплекс этих движений называется формообразующими движениями. Их классифицируют на два вида:

1) Основные движения (рабочие), которые предназначены непосредственно для осуществления процесса резания:

а) Главное движение Dг — осуществляется с максимальной скоростью. Может передаваться как заготовке (например в токарных станках) так и инструменту (напр. в сверлильных, шлифовальных, фрезерных станках). Характер движения: вращательный или поступательный. Характеризуется скоростью — v (м/с).

б) Движение подачи Ds — осуществляется с меньшей скоростью и так же может передаваться и заготовке и инструменту. Характер движения: вращательный, круговой, поступательный, прерывистый. Виды подач:

— подача на ход, на двойной ход Sx. (мм/ход), Sдв.х. (мм/дв.ход);

— подача на зуб Sz (мм/зуб);

— подача на оборот So (мм/оборот);

— частотная (минутная) подача Sm (об/мин).

2) Вспомогательные движения — способствуют осуществлению процесса резания, но не участвуют в нём непосредственно. Виды вспомогательных движений:

— задача режимов резания;

— установка ограничителей хода в соответствии с размерами и конфигурациями заготовок;

— управление станком в процессе работы;

— установка заготовки, снятие готовой детали;

— установка и смена инструмента и прочие.

Лит.: Машиностроение. Энциклопедический справочник, т. 9, М., 1949; Шувалов Ю. А., Веденский В. А., Металлорежущие станки, 2 изд., М., 1959; 3агорский Ф. Н., Очерки по истории металлорежущих станков до середины XIX века, М. — Л., 1960; Металлорежущие станки, под ред. Н. С. Ачеркана, т. 1—2, М., 1965; Агурский М. С., Вульфсон И. А., Ратмиров В. А., Числовое программное управление станками, М., 1966; Шаумян Г. А., Кузнецов М. М., Волчкевич Л. И., Автоматизация производственных процессов, М., 1967; Резание конструкционных материалов, режущие инструменты и станки, М., 1967; Проников А. С., Расчёт и конструирование металлорежущих станков, 2 изд., М., 1967; Кучер И. М., Металлорежущие станки, 2 изд., Л., 1969; Самоподнастраивающиеся станки, [Сб. ст.1, под ред. Б. С. Балакшина, 3 изд., М., 1970; Налчан А. Г. (сост.), Металлорежущие станки, М., 1970; Металлорежущие станки, М., 1970; Ратмиров В. А., Сиротенко А. П., Гаевский Ю. С., Самонастраивающиеся системы управления станками, М., 1971; Технологическая надёжность станков, М., 1971; Детали и механизмы металлорежущих станков, под ред. Д. Н. Решетова, т. 1—2, М., 1972.

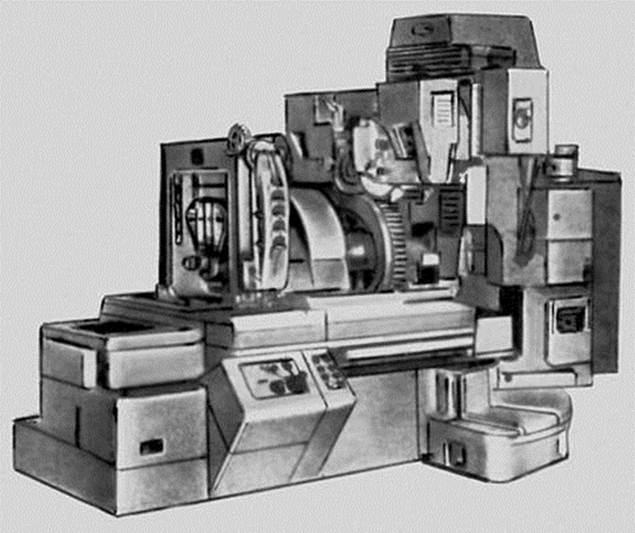

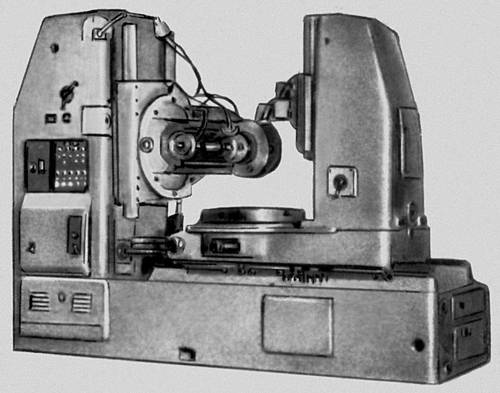

Рис. 3а. Основные типы металлорежущих станков. Зубошлифовальный станок (5853).

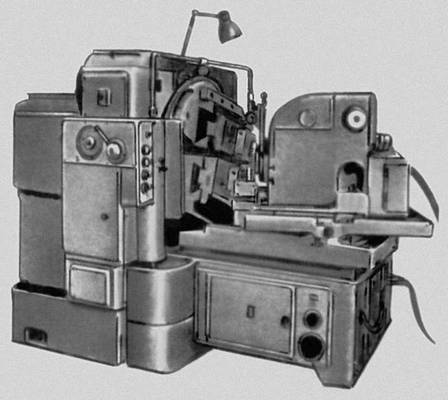

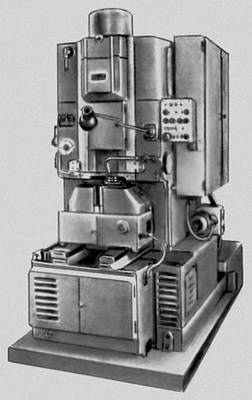

Рис. 3б. Основные типы металлорежущих станков. Зубострогальный полуавтомат (5А250П).

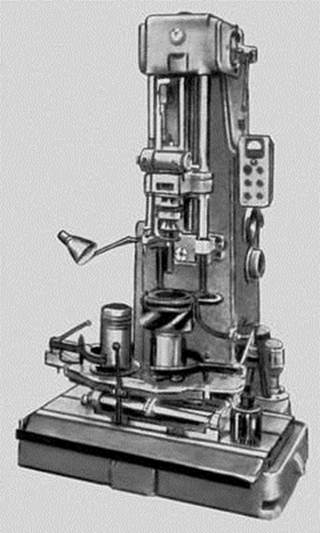

Рис. 3в. Основные типы металлорежущих станков. Хонинговальный вертикальный одношпиндельный станок (ЗБ833).

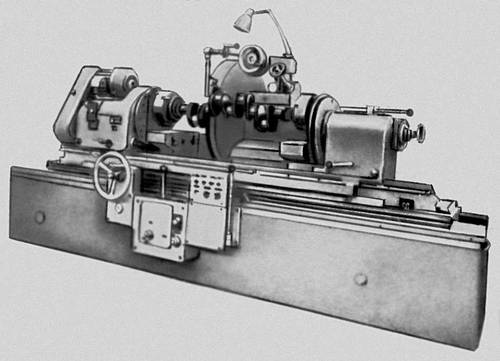

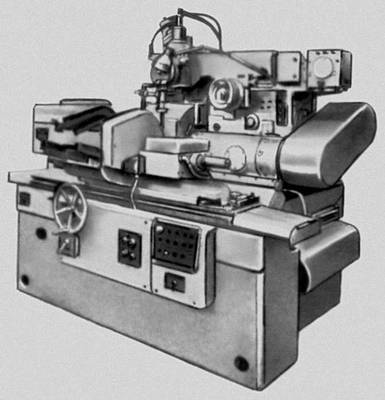

Рис. 3г. Основные типы металлорежущих станков. Станок для перешлифовки шатунных и коренных шеек коленчатых валов (3А423).

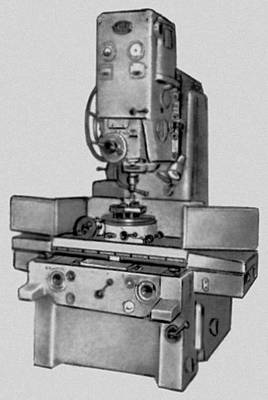

Рис. 3д. Основные типы металлорежущих станков. Координатно-расточный станок (2B440).

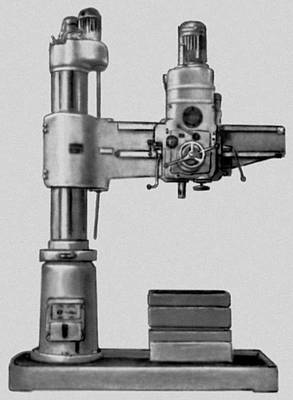

Рис. 3е. Основные типы металлорежущих станков. Радиально-сверлильный станок (2A53).

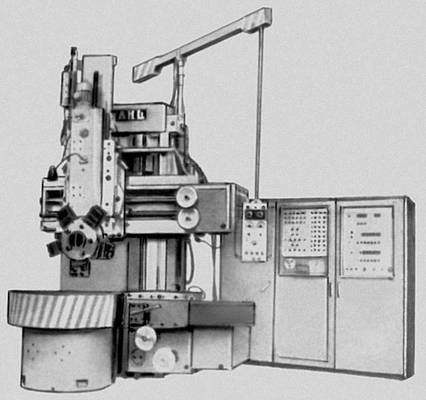

Рис. 3ж. Основные типы металлорежущих станков. Токарно-карусельный одностоечный станок с числовым программным управлением (1512Ф2).

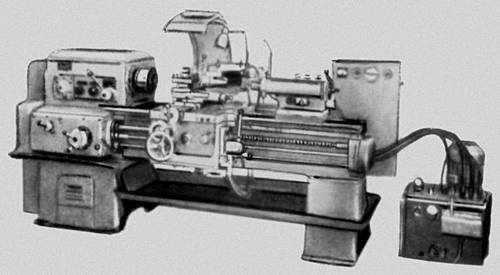

Рис. 3з. Основные типы металлорежущих станков. Универсальный токарно-винторезный станок с автоматическим циклом (1K62A).

Рис. 3и. Основные типы металлорежущих станков. Зубофрезерный станок (5K328A).

Рис. 3к. Основные типы металлорежущих станков Зубодолбёжный полуавтомат (5122).

Рис. 3л. Основные типы металлорежущих станков. Внутришлифовальный станок (3260).

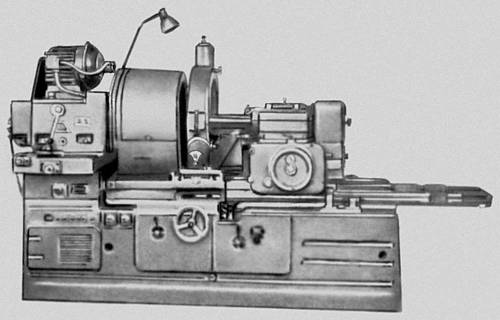

Рис. 3м. Основные типы металлорежущих станков. Круглошлифовальный автомат (3К161).

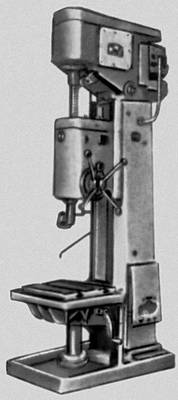

Рис. 3н. Основные типы металлорежущих станков. Вертикально-сверлильный станок (2A135).

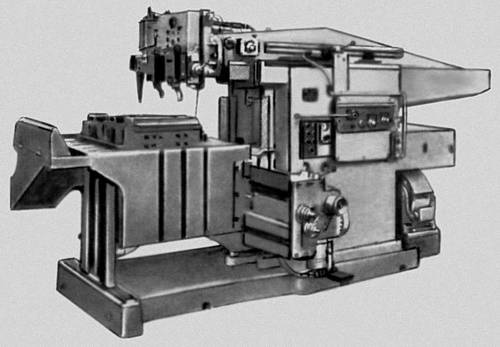

Рис. 3о. Основные типы металлорежущих станков. Копировальный поперечно-строгальный станок (ГД-21).

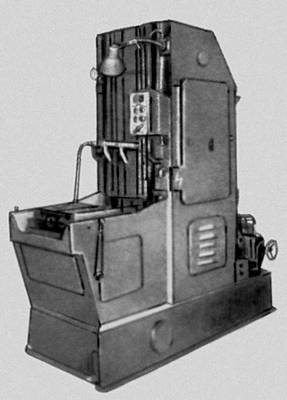

Рис. 3п. Основные типы металлорежущих станков. Вертикально-протяжной станок (7Б705).

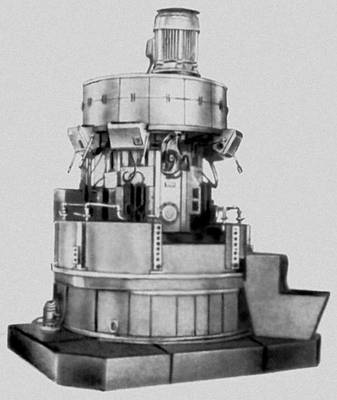

Рис. 3р. Основные типы металлорежущих станков. Токарный восьмишпиндельный автомат (1К282).

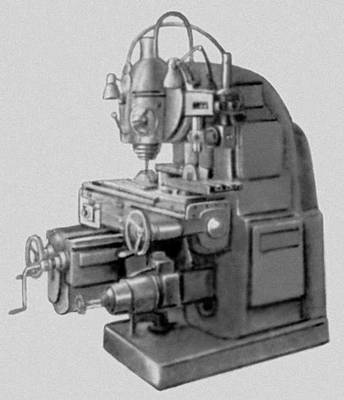

Рис. 3с. Основные типы металлорежущих станков. Вертикально-фрезерный станок с копировальным устройством (6Н12К).

Рис. 3. Основные типы металлорежущих станков. Универсальный консольно-фрезерный станок (6Т82).

Рис. 1. Воспроизведения производящих линий методом: а, б — копирования; в — огибания (обката); г, д — следа; е — касания; П — производящая линия.

Рис. 2. Кинематическая схема главного привода токарного станка.

Рис. 4. Структурная схема цифрового программного управления металлорежущего станка: 1 — устройство для ввода программы; 2 — промежуточная «память»; 3 — сравнивающее устройство; 4 — исполнительный механизм; 5 — узел обратной связи (активного контроля).

Большая советская энциклопедия. — М.: Советская энциклопедия. 1969—1978.

В станкостроении конца XIX в. господствовали пять основных типов станков: токарные, строгальные (долбежные), сверлильные, фрезерные и шлифовальные.

Движения в металлорежущих станках

Содержание

Для обработки деталей рабочим органам металлорежущих станков необходимо сообщить определенный, иногда довольно сложный комплекс движений. Все движения могут быть подразделены на три вида: основные, вспомогательные и взаимосвязанные.

1. Основные движения в станках (движения резания, движения подачи)

Для обработки деталей рабочим органам металлорежущих станков необходимо сообщить определенный, иногда довольно сложный комплекс движении. Все движения могут быть подразделены на три вида: основные, вспомогательные и взаимосвязанные.

К основным отнесены те движения, которые осуществляют процесс непрерывного снятия стружки с обрабатываемой детали. Основные движения делятся на движения резания и движения подачи.

Движение резания

Движение резания непосредственно обеспечивает процесс снятия слоя металла в виде стружки. Это движение в большинстве случаев сообщается инструменту, в некоторых случаях обрабатываемой детали, а иногда детали и инструменту одновременно. Движение резания всегда осуществляется от механического привода.

Движение подачи

Движение подачи обеспечивает непрерывность процесса снятия стружки. Движение подачи также может сообщаться инструменту, детали или тому и другому одновременно. У современных станков в подавляющем большинстве случаев движения подач также осуществляются принудительно от механического или гидравлического привода. Ручные перемещения рабочих органов иногда используются при обработке деталей как движение подачи, однако, поскольку эти движения в основном предназначены для установочных перемещений режущего инструмента или детали, они условно отнесены к группе вспомогательных движений.

1. Вспомогательные движения

Эта группа движений весьма обширна. В нее входят все виды движений, которые непосредственно не участвуют в процессе резания, но необходимы для подготовки станка к работе, управления рабочими органами станка, автоматизации обработки деталей и т. п.

Движения для настройки станка на заданные режимы резания в большинстве случаев осуществляются от руки, однако у ряда современных станков, как, например, у токарно-винторезного станка модели 1К620, для изменения скорости вращения шпинделя имеется механизированный привод.

Движения для наладки станка в соответствии с размерами и конфигурацией обрабатываемой детали включают установочные и быстрые перемещения, а также повороты рабочих органов станков.

Движения управления станком в процессе работы необходимы для включения, выключения и реверсирования приводов движения и подачи, для управления приводами взаимосвязанных движений и для управления вспомогательными приводами станка.

В ряде станков имеются встроенные приводы, обеспечивающие движения соответствующих рабочих органов для подачи и зажима со пруткового материала или штучных заготовок.

3. Взаимосвязанные движения

В некоторых случаях механической обработки получение заданной формы и конфигурации поверхностей детали достигается введением дополнительных движений, имеющих определенную строгую кинематическую связь с основными движениями станка — движением резания и движением подачи. Эти движения требуют особой настройки и поэтому в общем случае их следует называть взаимосвязанными. В зависимости от характера и назначения взаимосвязанные движения могут быть подразделены на пять видов.

Движение обкатки или огибания используется в специализированных станках для нарезания всех видов зубчатых колес, червяков, шлицевых валов и других аналогичных деталей. Движение обкатки иногда имеет кинематическую связь только с движением резания (нарезание прямозубых цилиндрических колес на зубофрезерном станке), иногда только с движением подачи (нарезание прямозубых колес на зубодолбежном станке), а в отдельных случаях (нарезание косозубых колес на зубофрезерном станке) имеет связь и с движением резания и с движением подачи.

Движение образования винтовой поверхности применяется при нарезании резьбы резцом на токарно-вннторезных станках и при фрезеровании резьбы и винтовых канавок на резьбофрезерных или универсально-фрезерных станках. При нарезании резьбы резцом на токарном станке движение образования винтовой поверхности кинематически связано с движением резания, а при фрезеровании резьбы — с круговой подачей обрабатываемой детали.

Движение образования архимедовой спирали необходимо при нарезании торцовых резьб на токарных станках. Оно связано с движением резания.

Движение образования сложных поверхностей используется при обработке конусов на токарных станках моделей 163 и 1К620 и для всех видов копировальных работ.

Движение деления может иметь особую связь с основными движениями, обеспечивая делительные повороты обрабатываемой детали на необходимый угол в определенные периоды работы станка. В некоторых случаях движение деления имеет связь не с основными, а со вспомогательными движениями.

зМБЧБ 2 пУОПЧЩ ПВТБВПФЛЙ НБФЕТЙБМПЧ ТЕЪБОЙЕН

2.1 иБТБЛФЕТЙУФЙЛБ ФЕИОПМПЗЙЮЕУЛЙИ НЕФПДПЧ ПВТБВПФЛЙ ЪБЗПФПЧПЛ

нЕФПД ПВТБВПФЛЙ ИБТБЛФЕТЙЪХЕФУС ЧЙДПН ЙУРПМШЪХЕНПК ЬОЕТЗЙЙ, УРПУПВПН ЧПЪДЕКУФЧЙС ЙОУФТХНЕОФБ ОБ ЪБЗПФПЧЛХ Й УИЕНПК ПВТБВПФЛЙ ПРТЕДЕМЕООПК РПЧЕТИОПУФЙ ЪБЗПФПЧЛЙ. рТЙ ПВТБВПФЛЕ ЙУРПМШЪХАФ УМЕДХАЭЙЕ ЧЙДЩ ЬОЕТЗЙЙ:

рП УРПУПВХ ЧПЪДЕКУФЧЙС ЙОУФТХНЕОФБ ОБ ПВТБВБФЩЧБЕНХА ЪБЗПФПЧЛХ ТБЪМЙЮБАФ ЧЙД ЛПОФБЛФБ (ФПЮЕЮОЩК, МЙОЕКОЩК, РТПУФТБОУФЧЕООЩК) Й ИБТБЛФЕТ ЛПОФБЛФБ (ОЕРТЕТЩЧОЩК, РТЕТЩЧЙУФЩК, ЙНРХМШУОЩК Й ЧЙВТБГЙПООЩК).

уИЕНБ ПВТБВПФЛЙ ЪБЧЙУЙФ ПФ ЧЙДБ ЙУРПМШЪХЕНПЗП ПВПТХДПЧБОЙС. оБ УИЕНЕ РПЛБЪЩЧБАФ ХУМПЧОПЕ ЙЪПВТБЦЕОЙЕ ЪБЗПФПЧЛЙ Й ЙОУФТХНЕОФБ, ЙИ ЪБЛТЕРМЕОЙЕ Й ЖПТНППВТБЪХАЭЙЕ ДЧЙЦЕОЙС.

2.2 лЙОЕНБФЙЛБ ТЕЪБОЙС

2.3 нЕФПДЩ ЖПТНППВТБЪПЧБОЙС РПЧЕТИОПУФЕК

рТЙ ПВТБВПФЛЕ РПЧЕТИОПУФЕК ОБ НЕФБММПТЕЦХЭЙИ УФБОЛБИ ПВТБЪХАЭЙЕ Й ОБРТБЧМСАЭЙЕ МЙОЙЙ Ч ВПМШЫЙОУФЧЕ УМХЮБЕЧ СЧМСАФУС ЧППВТБЦБЕНЩНЙ. пОЙ ЧПУРТПЙЪЧПДСФУС ЧП ЧТЕНЕОЙ ЛПНВЙОБГЙЕК ДЧЙЦЕОЙК ЪБЗПФПЧЛЙ Й ЙОУФТХНЕОФБ, УЛПТПУФЙ ЛПФПТЩИ УФТПЗП УПЗМБУПЧБОЩ. дЧЙЦЕОЙС ТЕЪБОЙС СЧМСАФУС ЖПТНППВТБЪХАЭЙНЙ. нЕИБОЙЮЕУЛБС ПВТБВПФЛБ ЪБЗПФПЧПЛ ДЕФБМЕК НБЫЙО ТЕБМЙЪХЕФ Ч ПУОПЧОПН ЮЕФЩТЕ НЕФПДБ ЖПТНППВТБЪПЧБОЙС РПЧЕТИОПУФЕК: ЛПРЙТПЧБОЙС, УМЕДПЧ, ЛБУБОЙС Й ПВЛБФЛЙ.

пВТБЪПЧБОЙЕ РПЧЕТИОПУФЕК НЕФПДПН ЛПРЙТПЧБОЙС УПУФПЙФ Ч ФПН, ЮФП ТЕЦХЭБС ЛТПНЛБ ЙОУФТХНЕОФБ СЧМСЕФУС ТЕБМШОПК ПВТБЪХАЭЕК МЙОЙЕК 1 (ТЙУХОПЛ 2.2, Б). оБРТБЧМСАЭБС МЙОЙС 2 ЧПУРТПЙЪЧПДЙФУС ЧП ЧТЕНЕОЙ ЧТБЭЕОЙЕН ЪБЗПФПЧЛЙ. ъДЕУШ ЖПТНППВТБЪХАЭЙН СЧМСЕФУС ЗМБЧОПЕ ДЧЙЦЕОЙЕ ТЕЪБОЙС. дЧЙЦЕОЙЕ РПДБЮЙ ОЕПВИПДЙНП ДМС ФПЗП, ЮФПВЩ РПМХЮЙФШ ЗЕПНЕФТЙЮЕУЛХА РПЧЕТИОПУФШ ПРТЕДЕМЕООПЗП ТБЪНЕТБ. нЕФПД ЛПРЙТПЧБОЙС ЙУРПМШЪХАФ РТЙ ПВТБВПФЛЕ ЖБУПООЩИ РПЧЕТИОПУФЕК ДЕФБМЕК ОБ ТБЪМЙЮОЩИ НЕФБММПТЕЦХЭЙИ УФБОЛБИ- ФПЛБТОЩИ, ЖТЕЪЕТОЩИ, РТПФСЦОЩИ.

пВТБЪПЧБОЙЕ РПЧЕТИОПУФЕК РП НЕФПДХ УМЕДПЧ ЪБЛМАЮБЕФУС Ч ФПН, ЮФП ПВТБЪХАЭБС МЙОЙС СЧМСЕФУС ФТБЕЛФПТЙЕК ДЧЙЦЕОЙС ФПЮЛЙ ЧЕТЫЙОЩ ЗМБЧОПК ТЕЦХЭЕК ЛТПНЛЙ ЙОУФТХНЕОФБ, Б ОБРТБЧМСАЭБС МЙОЙС 2-ФТБЕЛФПТЙЕК ДЧЙЦЕОЙС ФПЮЛЙ ЪБЗПФПЧЛЙ (ТЙУХОПЛ 2.2, В). ъДЕУШ ЖПТНППВТБЪХАЭЙНЙ СЧМСАФУС ДЧЙЦЕОЙС ТЕЪБОЙС. ьФПФ НЕФПД ЖПТНППВТБЪПЧБОЙС РПЧЕТИОПУФЕК ДЕФБМЕК ТБУРТПУФТБОЕО ОБЙВПМЕЕ ЫЙТПЛП.пВТБЪПЧБОЙЕ РПЧЕТИОПУФЕК РП НЕФПДХ УМЕДПЧ ЪБЛМАЮБЕФУС Ч ФПН, ЮФП ПВТБЪХАЭБС МЙОЙС СЧМСЕФУС ФТБЕЛФПТЙЕК ДЧЙЦЕОЙС ФПЮЛЙ ЧЕТЫЙОЩ ЗМБЧОПК ТЕЦХЭЕК ЛТПНЛЙ ЙОУФТХНЕОФБ, Б ОБРТБЧМСАЭБС МЙОЙС 2-ФТБЕЛФПТЙЕК ДЧЙЦЕОЙС ФПЮЛЙ ЪБЗПФПЧЛЙ (ТЙУХОПЛ 2.2, В). ъДЕУШ ЖПТНППВТБЪХАЭЙНЙ СЧМСАФУС ДЧЙЦЕОЙС ТЕЪБОЙС. ьФПФ НЕФПД ЖПТНППВТБЪПЧБОЙС РПЧЕТИОПУФЕК ДЕФБМЕК ТБУРТПУФТБОЕО ОБЙВПМЕЕ ЫЙТПЛП.

2.4 тЕЦЙН ТЕЪБОЙС

рПД ТЕЦЙНПН ТЕЪБОЙС РПОЙНБАФ УПЧПЛХРОПУФШ ЪОБЮЕОЙК УЛПТПУФЙ ЗМБЧОПЗП ДЧЙЦЕОЙС ТЕЪБОЙС, УЛПТПУФЙ ДЧЙЦЕОЙС РПДБЮЙ Й ЗМХВЙОЩ ТЕЪБОЙС.

уЛПТПУФША ЗМБЧОПЗП ДЧЙЦЕОЙС ТЕЪБОЙС v ОБЪЩЧБАФ ТБУУФПСОЙЕ, РТПКДЕООПЕ ФПЮЛПК ТЕЦХЭЕК ЛТПНЛЙ ЙОУФТХНЕОФБ ПФОПУЙФЕМШОП ЪБЗПФПЧЛЙ Ч ОБРТБЧМЕОЙЙ ЗМБЧОПЗП ДЧЙЦЕОЙС ТЕЪБОЙС Ч ЕДЙОЙГХ ЧТЕНЕОЙ. уЛПТПУФШ ЗМБЧОПЗП ДЧЙЦЕОЙС ТЕЪБОЙС ЙНЕЕФ ТБЪНЕТОПУФШ Н/НЙО ЙМЙ Н/У.

зМХВЙОПК ТЕЪБОЙС t (НН) ОБЪЩЧБАФ ТБУУФПСОЙЕ НЕЦДХ ПВТБВБФЩЧБЕНПК Й ПВТБВПФБООПК РПЧЕТИОПУФСНЙ ЪБЗПФПЧЛЙ, ЙЪНЕТЕООПЕ РЕТРЕОДЙЛХМСТОП Л РПУМЕДОЕК Й РТПКДЕООПЕ ЪБ ПДЙО ТБВПЮЙК ИПД ЙОУФТХНЕОФБ.

2.5 жЙЪЙЮЕУЛБС УХЭОПУФШ ТЕЪБОЙС

Основные движения формообразования при обработке деталей на металлообрабатывающих станках

Рис. 1.1-Схемы обработки заготовок на станках токарной группы:

а-точение наружных цилиндрических поверхностей б,в-точение ступенчатых валов; г-подрезание торцов; д-точение галтелей и скруглений; е-точение канавок; ж-сверление отверстий; з,и-растачивание отверстий; к,л-отрезание обработанных заготовок.

При обработке заготовок на станках сверлильной группы существуют следующие движения формообразования (рис.1.2)

Рис.1.2-Схемы обработки поверхностей на сверлильных станках:

а-сверление; б-рассверливание; в-зенкерование; г-развертывание; д-цилиндрический зенкер(зенковка); е- конический зенкер(зенковка); ж-цековка; з-пластинчатый резец; и- центровочное сверло; к-метчик; л-комбинированный инструмент; м-конический зенкер; н,о-конические развертки.

При обработке заготовок на станках фрезерной группы схемы процесса формообразования определяются следующими движениями(рис.1.3):

Рис.1.3-Типы фрез и схемы обработки поверхностей деталей на фрезерных станках: а, в, е- торцовые; б-цилиндрическая; г,з,к-концевые; д-угловая; ж-дисковая двухсторонняя; и- дисковая трехсторонняя; л-фасонная; м-«ласточкин хвост», н-набор фрез; о-прорезная, отрезная; п-шпоночная; р-Т-образная.

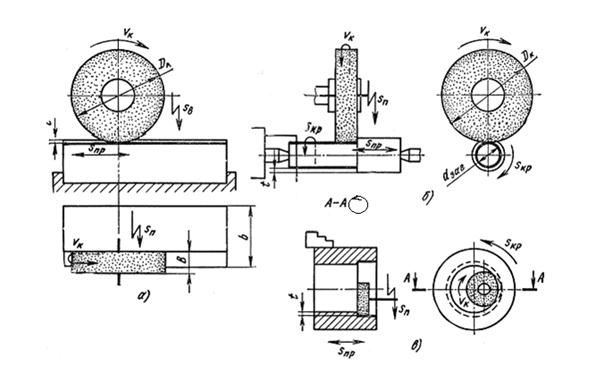

Детали современных машин представляют собой сочетание плоских и круговых цилиндрических, конических наружных и внутренних поверхностей. Другие поверхности встречаются редко. В соответствии с формами деталей машин наиболее распространены схемы шлифования, приведенные на рис. 1.4. Для всех технологических способов шлифовальной обработки главным движением резания Vк (в м/с) является вращение круга.

При плоском шлифовании возвратно-поступательное перемещение

заготовки является продольной подачей Sпр (в м/мин) (рис. 1.4,а). Для обработки поверхности на всю ширину b заготовка или круг должны перемешаться с поперечной подачей Sп (в мм/дв. ход). Это движение происходит прерывисто (периодически) при крайних по ложениях заготовки в конце продольного хода. Периодически производится и подача Sв (в мм) на глубину резания, которая осуществляется также не только в крайних положениях заготовки, но в конце поперечного хода. При круглом шлифовании продольная подача происходит за счет возвратно-поступательного движения заготовки (рис. 1.4,б). Подача Sпр (в мм/об) соответствует осевому перемещению заготовки за один ее оборот. Вращение заготовки является круговой подачей Sкр(в м/мин)

Рис. 1.4. Основные схемы шлифования:

а – плоское; б – круглое; в – внутреннее

Рис.1.5-Схема обработки заготовки на бесцентрово-шлифовальных станках

1-рабочий круг; 2-опорный нож; 3-заготовка; 4-ведущий круг.

Зубообрабатывающие станки предназначены для нарезания и отделки зубьев колес различных передач. По виду обработки и инструмента различают следующие зубообрабатывающие станки: зубофрезерные, зубострогальные, зубопротяжные, зубошлифовальные и др. Позначению станки бывают: для обработки цилиндрических колес с прямыми и косыми зубьями, червячных колес, шевронных колес, зубчатых реек, конических прямозубых колер, с криволинейными зубьями. По степени шероховатости обработанной поверхности выделяют станки: для предварительного нарезания зубьев для чистовой обработки, для отделочной обработки поверхности зубьев.

Существуют дваметода нарезания зубчатых колес, метод обката и метод следа (копирования). При методе копирования используется инструмент, режущая кромка которого совпадает по форме с профилем впадины зубчатого венца. Модульная фреза 1 (дисковая- на рисунке 1.6,а; пальцевая- на рисунке 1.6,б) перемещается вдоль оси цилиндрического колеса 2, за каждый проход оставляя за собой готовую впадину. После обработки одной впадины заготовку поворачивают на окружной шаг (движение деления) и обрабатывают следующую впадину.

Данный метод имеет свои недостатки: профиль зуба зависит от модуля и числа зубьев колеса. Для точной обработки каждого колеса нужна своя фреза. Поэтому необходим большой набор сложных фрез. Практически ограничиваются набором из 8 или 15 фрез для каждого модуля. При этом одной фрезой нарезают колеса с различным числом зубьев (в некотором интервале).

Рис.1.6 – Схемы нарезания зубчатых колес фрезой методом

Наиболее распространен метод обката. В этом случае режущий инструмент и заготовка обкатываются подобно звеньям зубчатой передачи.

В зубодолбежном станке долбяк 1(рис.1.7,а) и заготовка 2воспроизводят зацеплением цилиндрических колес. Если бы заготовка была достаточно пластичной, в ней можно было бы выдавливать впадины, прокатив по окружности твердое колесо (инструмент). В станке движение обката (согласованное движение долбяка и заготовки) является сложным формообразующим движением. Оно служит для создания формы зуба в поперечном сечении эвольвенты. Чтобы удалить материал из впадины обрабатываемого колеса, на торце долбяка по всему контуру создают режущие кромки, а долбяку сообщают возвратно-поступательное движение n1, которое является также формообразующим движением и служит для получения формы зуба по длине, а для получения боковой поверхности зуба обеспечиваются согласованные между собой вращательные движения долбяка (В2)и заготовки (В3).Долбяком можно нарезать зубчатую рейку. Для этого движение, образующее профиль зуба должно состоять из вращения долбяка (В2)и согласованного с ним прямолинейного движения рейки n3. Можно режущей рейкой 2(гребенкой) нарезать цилиндрическое колесо 1(рис. 1.7,б).

Профилирование одной впадины зубчатого венца показано на (рисунок 1.7,г).

Рисунок 1.7 – Схемы нарезания зубчатых колес методом обката:

г – профилированиt зубчатого венца зубом червячной фрезы

Формообразующие движения — движения, осуществляемые инструментом и заготовкой, необходимые для осуществления процесса резания, при изготовлении деталей со снятием припуска, на металлорежущих станках.

Виды формообразующих движений

У металлорежущего станка имеется привод (механический, гидравлический, пневматический), с помощью которого обеспечивается передача движения рабочим органам: шпинделю, суппорту и т. п. Комплекс этих движений называется формообразующими движениями. Их классифицируют на два вида: основные и вспомогательные.

Основные движения

К основным движениям, которые предназначены непосредственно для осуществления процесса резания относят: главное движение, движение подачи, делительное движение, движение обката, дифференциальное движение.

— подача на ход, на двойной ход Sх. (мм/ход), Sдв.х. (мм/дв.ход);

— подача на зуб Sz (мм/зуб);

— подача на оборот So (мм/оборот);

— частотная (минутная) подача Sm (мм/мин).

Делительное движение — это движение, при котором осуществляется поворот заготовки на требуемый угол или линейное перемещение заготовки относительно инструмента на определенную величину.

Движение обката — это согласованное движение между инструментом и заготовкой, имеющее при формообразовании необходимое последовательное положение. Это движение используется преимущественно при нарезании зубчатых колес методом обката на зубофрезерных или зубодолбежных станках.

Дифференциальное движение алгебраически добавляется к какому-либо движению инструмента или заготовки. Для суммирования движений применяют дифференциальные механизмы. Дифференциальные движения применяют в затыловочных, зубофрезерных и других станках.

Вспомогательные движения

Вспомогательные движения — способствуют осуществлению процесса резания, но не участвуют в нём непосредственно. Виды вспомогательных движений:

— наладка станка;

— задача режимов резания;

— установка ограничителей хода в соответствии с размерами и конфигурациями заготовок;

— управление станком в процессе работы;

— установка заготовки, снятие готовой детали;

— установка и смена инструмента и прочие.

Вспомогательные движения осуществляются вручную, либо от специальных приводов.

Элементы токарного резца

Токарный проходной резец состоит из следующих основных элементов:

Рабочая часть (головка);

Стержень (державка) — служит для закрепления резца на станке.

Рабочую часть резца образуют:

Передняя поверхность — поверхность, по которой сходит стружка в процессе резания.

Главная задняя поверхность — поверхность, обращенная к поверхности резания заготовки.

Вспомогательная задняя поверхность — поверхность, обращенная к обработанной поверхности заготовки.

Главная режущая кромка — линия пересечения передней и главной задней поверхностей.

Вспомогательная режущая кромка — линия пересечения передней и вспомогательной задней поверхностей.

Вершина резца — точка пересечения главной и вспомогательной режущих кромок.

Геометрия срезаемого слоя. Режим резания

К элементам режима резания относятся: скорость – V (м/мин), подача – S0 (мм/об), глубина резания – t (мм), основное технологическое время Т (мин).

Скорость резания – перемещение обрабатываемой поверхности заготовки в единицу времени относительно режущей кромки инструмента.

Глубина резания – величина слоя материала снимаемого за один проход инструмента, рассматриваемого как расстояние между обрабатываемой и обработанной поверхностями.

Основное технологическое время – время затрачиваемое непосредственно на процесс снятия стружки.

Рис. 2. Схема рабочего хода токарного резца

В результате перемещения резца вдоль заготовки в процессе резания можно рассматривать сечение срезаемого слоя, получаемого при смещении резца на величину подачи.

Рис. 3. Геометрические параметры срезаемого слоя при токарной обработке

Геометрические параметры срезаемого слоя:

— b– ширина срезаемого слоя – расстояние между обрабатываемой и обработанной поверхностями измеренное вдоль главной режущей кромки:

— a – толщина срезаемого слоя – расстояние между двумя последовательными положениями поверхности резания: a=S?sinj;

— F – площадь срезаемого слоя: F=St=ab.

При изучении процесса резания рассматривают номинальную площадь срезаемого слоя АВДК, действительную – АЕDК и остаточную – АВЕ. По остаточной площади АВЕ можно приближенно судить о шероховатости обработанной поверхности (рис. 4). На рис. 4 высота остаточного гребешка h – высота микронеровностей.

Рис. 4. Схема расчета шероховатости обработанной поверхности

Режим резания

Режимом резания называется совокупность элементов, определяющих условия протекания процесса резания.

К элементам режима резания относятся – глубина резания, подача, период стойкости режущего инструмента, скорость резания, частота вращения шпинделя, сила и мощность резания.

Аналитический (расчетный) метод определения режима резания менее трудоёмок и более предпочтителен при учебном проектировании технологических процессов механической обработки резанием. Он сводится к определению, по эмпирическим формулам, скорости, сил и мощности резания по выбранным значениям глубины резания и подачи.

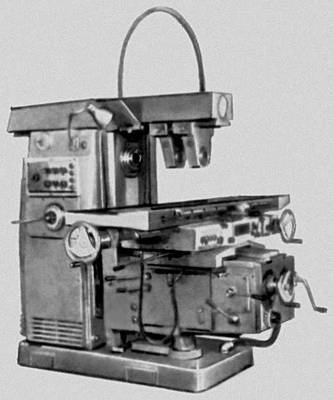

Фрезерный станок

Фре?зерные станки? — группа металлорежущих и деревообрабатывающих станков в классификации по виду обработки. Фрезерные станки предназначены для обработки с помощью фрезы плоских и фасонных поверхностей, тел вращения, зубчатых колёс и т. п. металлических и других заготовок. При этом фреза, закрепленная в шпинделе фрезерного станка, совершает вращательное (главное) движение, а заготовка, закреплённая на столе, совершает движение подачи прямолинейное или криволинейное (иногда осуществляется одновременно вращающимся инструментом). Управление может быть ручным, автоматизированным или осуществляться с помощью системы ЧПУ.

Металлорежущий инструмент фрезерной группы станков. Концевые фрезы.