Какие возможны виды брака при опиливании и в чем их причины

Pereosnastka.ru

Обработка дерева и металла

Виды брака. К наиболее часто встречающимся видам брака при опиливании относятся неровности поверхности и «завалы» краев заготовки. Эти дефекты — результат неправильного выбора напильника, а чаще всего — результат отсутствия навыков опиливания. Брак получается также вследствие слабого или чрезмерного зажима в тисках опиливаемой заготовки. При этом появляются вмятины и даже может произойти поломка заготовки.

Распространенным видом брака является неточность размеров вследствие неправильной разметки, снятия излишнего или, наоборот, недостаточного слоя металла, а также неисправности измерительного инструмента или неумелого пользования им.

Нередко опиленная поверхность оказывается поцарапанной (задранной). Причиной такого брака является работа напильником, «засаленным» (загрязненным) стружкой.

Безопасность работы при опиливании. Каждый слесарь должен хорошо изучить и помнить правила безопасности, чтобы предохранить себя и окружающих от несчастных случаев.

При опиливании металла имеется опасность поранить правую руку хвостовиком напильника, если на нем нет рукоятки или рукоятка неисправна. Во избежание травмы слесарю нужно следить за тем, чтобы при опиливании заготовки с острыми кромками не поджимать пальцы левой руки под напильник при его обратном ходе.

В процессе опиливания образуется большое количество стружки, которую разрешается сметать с обрабатываемой заготовки, тисков и верстака только волосяной щеткой и, в крайнем случае, тряпкой. Нельзя сбрасывать стружку голыми руками, сдувать ее или удалять при помощи сжатого воздуха; при этом возможно ранение рук или глаз.

При опиливании рекомендуется надевать головной убор, так как попавшую в волосы стружку трудно удалить. При расчесывании волос оставшаяся в них стружка может поранить голову.

Напомним некоторые общие правила техники безопасности, которые нужно учитывать при опиливании:

1. Рукоятки на напильниках должны быть прочно насажены. Нельзя пользоваться напильниками без рукояток или с треснувшими и расколотыми рукоятками.

2. Верстаки должны быть надежно, без малейшей качки, закреплены на полу.

3. Верстачные тиски нужно устанавливать так, чтобы работающий всегда занимал правильное рабочее положение.

Pereosnastka.ru

Обработка дерева и металла

Брак при опиливании может происходить вследствие слишком слабого или, наоборот, чрезмерно сильного зажима в тисках обрабатываемого изделия. В обоих случаях брак возможен еще до начала работы: изделие сломается или будет смято.

К наиболее часто встречающимся видам брака при опиливании относятся «горбы» на обработанной поверхности и заваленные края. Эти дефекты — результат неправильного выбора напильников или, чаще всего, результат отсутствия навыков в работе при опиливании.

Распространенным видом брака является искажение размеров вследствие неправильной разметки, снятия излишнего или недостаточного слоя металла, а также из-за неисправности измерительного инструмента или неумелого пользования им.

Нередко опиленная поверхность оказывается исцарапанной (задранной). Данный вид брака является следствием загрязнения напильника стружкой.

Каждый слесарь должен хорошо изучить правила безопасной работы, чтобы предохранить себя и окружающих от несчастных случаев.

При работе напильником могут причинить ранения острые края и выступы опиливаемого изделия, а также хвостовик напильника при соскакивании с него ручки. Нельзя удалять руками металлическую стружку с поверхности изделия или тисков, а также сдувать ее сжатым воздухом, так как в этом случае стружка может попасть в глаза не только самому работающему, но и всем находящимся поблизости лицам. Стружку удалять следует только тряпками.

Напомним некоторые правила техники безопасности при опиливании:

1) ручки на напильниках должны быть прочно насажены; нельзя допускать пользование напильниками без ручек или с треснувшими и расколотыми ручками;

2) верстаки должны быть надежно, без малейшей качки закреплены на полу;

3) верстачные тиски нужно установить так, чтобы работающие могли всегда занимать правильное рабочее положение;

4) при опиливании предметов с острыми кромками нельзя поджимать пальцы левой руки под напильник при его обратном ходе.

Виды и причины брака при опиливании

Механизация опиловочных работ.

Задание: изучить, написать конспект

Опиливание ручным напильником — трудоемкая и тяжелая операция, поэтому для повышения точности обработки и производительности труда, а также для облегчения трудоемкой работы на заводах применяют опиловочные электрические станки, электрические шлифовальные машинки с жестким и гибким валами, а также различные пневматические шлифовальные и ручные машинки.

Применяются два типа опиловочных станков: с возвратно поступательным движением и вращательным движением, чаще всего с гибким валом (станки типа ОЗС). На станках первого типа применяются напильники различного профиля с крупной и мелкой насечкой.

В опиловочных станках для обработки закаленных деталей (штампов и т. п.) применяют специальный алмазный инструмент.

Станки с гибким валом и вращающимися напильниками особенно удобны при изготовлении штампов, прессформ, металлических моделей и т. п.

Опиловочные станки бывают стационарные и переносные.

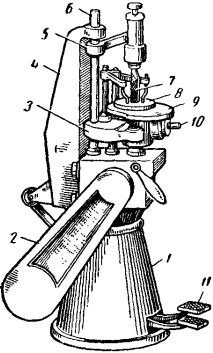

Стационарный опиловочный станок завода «Коммунар» (рис. 146) имеет станину 1, на которой закреплена стойка 4 с нижним 3, верхним 5 кронштейнами и штоком 6. Ступенчатый шкив (закрыт кожухом) 2, позволяет регулировать скорость движения напильника. Обрабатываемая деталь 8 закрепляется на поворотном столе 9. Установка стола на нужный угол достигается при помощи винта 10.

Рис. 146. Опиловочный станок завода «Коммунар»

Напильник 7 закрепляют в верхнем кронштейне 5, после чего верхний кронштейн опускают, при этом нижний конец напильника должен войти в конусное углубление нижнего кронштейна 3. Правильность установки напильника между верхним и нижним кронштейнами проверяют угольником. В вертикальное положение напильник устанавливают при помощи винтов, имеющихся в верхнем кронштейне. Пуск и останов станка осуществляется нажимом на педаль 11.

При обработке деталей, не требующих высокой точности, эти станки обеспечивают повышение производительности труда в 4—5 раз по сравнению с ручной обработкой. На них можно обрабатывать детали различной формы (круглые, трехгранные, квадратные и т. п.), а также поверхности, расположенные под разными углами.

Стационарные опиловочные станки не позволяют производить обработку в труднодоступных местах. В этом случае применяют переносные электрические и пневматические машинки.

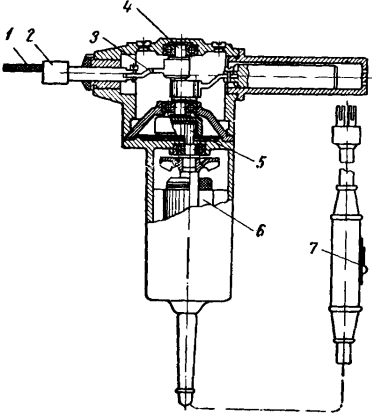

Электрический напильник конструкции Д. И. Судаковича (рис. 147) предназначен для выполнения различных слесарных и сборочных работ. Длина хода напильника 12 мм, число двойных ходов в минуту 1500, мощность электродвигателя 120 вт, рабочее напряжение тока 127 и 220 в.

Рис. 147. Электрический напильник

Напильник работает следующим образом. Нажимом на кнопку 7 включается электродвигатель 6. Вращение ротора электродвигателя через зубчатую пару 5 передается коленчатому валу 4, на кривошипной шейке которого насажен шатун 3. При вращении вала шатун получает возвратно-поступательное движение, которое передается через шток напильнику 1, закрепленному в патроне 2.

Особенностью данного электронапильника является то, что его приводной механизм выполнен с двумя шатунами, один из которых шарнирно соединен через шток с напильником, а другой — с балансиром, причем кривошип коленчатого вала привода расположен таким образом, что поступательному перемещению напильника в одном направлении соответствует перемещение балансира в обратном направлении. Благодаря такому устройству’ достигается взаимное погашение инерционных сил, вызываемых возвратно-посту-пательным движением напильника и балансира и устранение вибрации корпуса инструмента при его работе.

Применение электронапильника повышает производительность труда примерно в пять раз по сравнению с работой, выполняемой обычным ручным напильником.

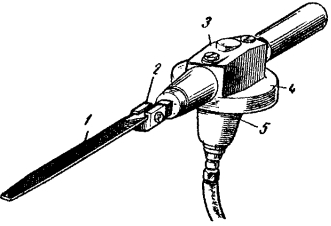

Пневматический напильник имеет двигатель ротационного типа, работающий от сжатого воздуха, подаваемого под давлением 5—6 ат.

Пневматический напильник состоит из рабочего инструмента 1 (рис. 148), головки для его закрепления 2, преобразователя движения 3, редуктора 4 и двигателя 5. Длина хода напильника 12 мм, число двойных ходов в минуту 1500. Применение пневматического напильника повышает производительность опиливания в 2—3 раза.

Рис. 148. Пневматический напильник

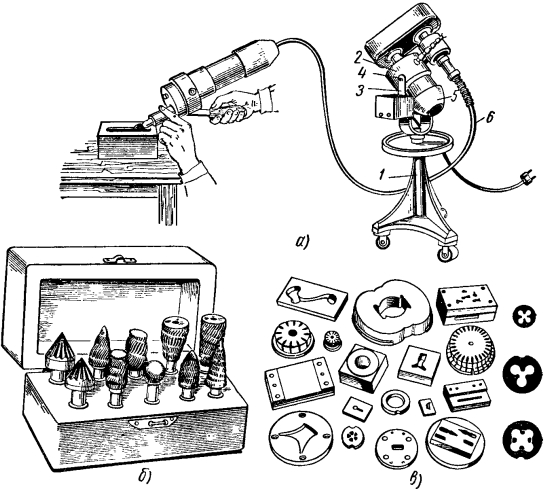

Передвижной опиловочно-зачистной станок (рис. 149, а) имеет стойку 1 с вилкой 3, в которой закреплен электродвигатель 5 с кнопочным пультом. Шарниры 4 позволяют электродвигатель с укрепленной на нем головкой 2 поворачивать в удобное для работы положение. Инструмент закрепляется в патроне, смонтированном на конце гибкого вала 6, и получает вращательное движение.

Рис. 149. Опиловочно-зачистной станок (а),

набор инструментов (б), в — детали, обрабатываемые на станке ОЗС

К станку ОЗС прилагаются круглые напильники, пальцевые фрезы, абразивные шлифголовки диаметром от 8 до 42 мм, войлочные, резиновые и другие полировальные головки диаметром от 6 до 35 мм, сверла, развертки, зенковки и т. п.

Станок ОЗС в нормальном исполнении имеет четыре скорости от 760 до 3600 об/мин. Мощность электродвигателя 0,52 квт, число оборотов 1405 в минуту.

На рис. 157, б показаны инструменты для опиловочно-зачистного станка, а на рис. 157, в — детали, которые обрабатывают на этом станке.

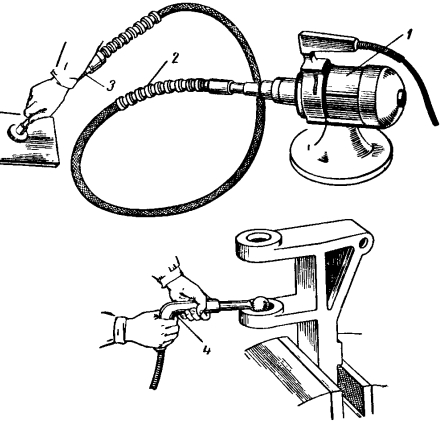

Широкое распространение получила шлифовальная машинка И-54А (рис. 150). Машинка имеет электродвигатель 1 и шпиндель, к которому крепится гибкий валик 2 с державкой 3 для закрепления рабочего инструмента. Машинка работает от электросети переменного тока. Вес машинки с подставкой и гибким валом 15 кг, мощность электродвигателя 1 квт, число оборотов 2850 в минуту. Длина гибкого валика 3200 мм.

Рис. 150. Электрическая шлифовальная машина И-54:

1 — электродвигатель, 2 — гибкий валик, 3 — державка с рабочим инструментом; 4 — использование угловой державки

Сменные державки позволяют производить опиловку, шлифовку в труднодоступных местах и под разными углами.

В зависимости от условий производства ручное опиливание заменяют обработкой на строгальных, фрезерных и шлифовальных станках.

На ряде заводов вместо опиливания применяют метод контурного травления деталей. Этим методом осуществляют глубокое травление на деталях тех мест, которые раньше подвергались опиливанию. Детали предварительно очищают и обезжиривают, а затем места, не подлежащие обработке, покрывают защитным составом. Процесс этот очень простой и не требует высокой квалификации рабочего. Точность обработки достигается ±0,05 мм, а высота гребешков (неровностей) от 1,25 до 1,5 мк, что исключает зачистку. Контурное травление деталей является высокопроизводительным процессом, который может заменить многие ручные опиловочные работы.

Виды и причины брака при опиливании

Наиболее частыми видами брака при опиливании являются: неровности поверхностей (горбы) и завалы краев заготовки, как результат неумения пользоваться напильником;

· вмятины или повреждение поверхности заготовки в результате неправильного зажима ее в тисках;

· неточность размеров опиленной заготовки вследствие неправильной разметки, снятия очень большого или малого слоя металла, а также неправильности измерения или неточности измерительного инструмента;

· задиры, царапины на поверхности детали, возникающие в результате небрежной работы и неправильно выбранного напильника.

§ 5. Механизация опиловочных работ

Опиливание ручным напильником — трудоемкая и тяжелая операция, поэтому для повышения точности обработки и производительности труда, а также для облегчения трудоемкой работы на заводах применяют опиловочные электрические станки, электрические шлифовальные машинки с жестким и гибким валами, а также различные пневматические шлифовальные и ручные машинки.

Применяются два типа опиловочных станков: с возвратно поступательным движением и вращательным движением, чаще всего с гибким валом (станки типа ОЗС). На станках первого типа применяются напильники различного профиля с крупной и мелкой насечкой.

В опиловочных станках для обработки закаленных деталей (штампов и т. п.) применяют специальный алмазный инструмент.

Станки с гибким валом и вращающимися напильниками особенно удобны при изготовлении штампов, прессформ, металлических моделей и т. п.

Опиловочные станки бывают стационарные и переносные.

Стационарный опиловочный станок завода «Коммунар» (рис. 146) имеет станину 1, на которой закреплена стойка 4 с нижним 3, верхним 5 кронштейнами и штоком 6. Ступенчатый шкив (закрыт кожухом) 2, позволяет регулировать скорость движения напильника. Обрабатываемая деталь 8 закрепляется на поворотном столе 9. Установка стола на нужный угол достигается при помощи винта 10.

Рис. 146. Опиловочный станок завода «Коммунар»

Напильник 7 закрепляют в верхнем кронштейне 5, после чего верхний кронштейн опускают, при этом нижний конец напильника должен войти в конусное углубление нижнего кронштейна 3. Правильность установки напильника между верхним и нижним кронштейнами проверяют угольником. В вертикальное положение напильник устанавливают при помощи винтов, имеющихся в верхнем кронштейне. Пуск и останов станка осуществляется нажимом на педаль 11.

При обработке деталей, не требующих высокой точности, эти станки обеспечивают повышение производительности труда в 4—5 раз по сравнению с ручной обработкой. На них можно обрабатывать детали различной формы (круглые, трехгранные, квадратные и т. п.), а также поверхности, расположенные под разными углами.

Стационарные опиловочные станки не позволяют производить обработку в труднодоступных местах. В этом случае применяют переносные электрические и пневматические машинки.

Электрический напильник конструкции Д. И. Судаковича (рис. 147) предназначен для выполнения различных слесарных и сборочных работ. Длина хода напильника 12 мм, число двойных ходов в минуту 1500, мощность электродвигателя 120 вт, рабочее напряжение тока 127 и 220 в.

Рис. 147. Электрический напильник

Напильник работает следующим образом. Нажимом на кнопку 7 включается электродвигатель 6. Вращение ротора электродвигателя через зубчатую пару 5 передается коленчатому валу 4, на кривошипной шейке которого насажен шатун 3. При вращении вала шатун получает возвратно-поступательное движение, которое передается через шток напильнику 1, закрепленному в патроне 2.

Особенностью данного электронапильника является то, что его приводной механизм выполнен с двумя шатунами, один из которых шарнирно соединен через шток с напильником, а другой — с балансиром, причем кривошип коленчатого вала привода расположен таким образом, что поступательному перемещению напильника в одном направлении соответствует перемещение балансира в обратном направлении. Благодаря такому устройству’ достигается взаимное погашение инерционных сил, вызываемых возвратно-посту-пательным движением напильника и балансира и устранение вибрации корпуса инструмента при его работе.

Применение электронапильника повышает производительность труда примерно в пять раз по сравнению с работой, выполняемой обычным ручным напильником.

Пневматический напильник имеет двигатель ротационного типа, работающий от сжатого воздуха, подаваемого под давлением 5—6 ат.

Пневматический напильник состоит из рабочего инструмента 1 (рис. 148), головки для его закрепления 2, преобразователя движения 3, редуктора 4 и двигателя 5. Длина хода напильника 12 мм, число двойных ходов в минуту 1500. Применение пневматического напильника повышает производительность опиливания в 2—3 раза.

Рис. 148. Пневматический напильник

Передвижной опиловочно-зачистной станок (рис. 149, а) имеет стойку 1 с вилкой 3, в которой закреплен электродвигатель 5 с кнопочным пультом. Шарниры 4 позволяют электродвигатель с укрепленной на нем головкой 2 поворачивать в удобное для работы положение. Инструмент закрепляется в патроне, смонтированном на конце гибкого вала 6, и получает вращательное движение.

Рис. 149. Опиловочно-зачистной станок (а),

набор инструментов (б), в — детали, обрабатываемые на станке ОЗС

К станку ОЗС прилагаются круглые напильники, пальцевые фрезы, абразивные шлифголовки диаметром от 8 до 42 мм, войлочные, резиновые и другие полировальные головки диаметром от 6 до 35 мм, сверла, развертки, зенковки и т. п.

Станок ОЗС в нормальном исполнении имеет четыре скорости от 760 до 3600 об/мин. Мощность электродвигателя 0,52 квт, число оборотов 1405 в минуту.

На рис. 157, б показаны инструменты для опиловочно-зачистного станка, а на рис. 157, в — детали, которые обрабатывают на этом станке.

Широкое распространение получила шлифовальная машинка И-54А (рис. 150). Машинка имеет электродвигатель 1 и шпиндель, к которому крепится гибкий валик 2 с державкой 3 для закрепления рабочего инструмента. Машинка работает от электросети переменного тока. Вес машинки с подставкой и гибким валом 15 кг, мощность электродвигателя 1 квт, число оборотов 2850 в минуту. Длина гибкого валика 3200 мм.

Рис. 150. Электрическая шлифовальная машина И-54:

1 — электродвигатель, 2 — гибкий валик, 3 — державка с рабочим инструментом; 4 — использование угловой державки

Сменные державки позволяют производить опиловку, шлифовку в труднодоступных местах и под разными углами.

В зависимости от условий производства ручное опиливание заменяют обработкой на строгальных, фрезерных и шлифовальных станках.

На ряде заводов вместо опиливания применяют метод контурного травления деталей. Этим методом осуществляют глубокое травление на деталях тех мест, которые раньше подвергались опиливанию. Детали предварительно очищают и обезжиривают, а затем места, не подлежащие обработке, покрывают защитным составом. Процесс этот очень простой и не требует высокой квалификации рабочего. Точность обработки достигается ±0,05 мм, а высота гребешков (неровностей) от 1,25 до 1,5 мк, что исключает зачистку. Контурное травление деталей является высокопроизводительным процессом, который может заменить многие ручные опиловочные работы.

Виды и причины брака при опиливании

Техника безопасности при опиливании

Типичные дефекты при опиливании металла, причины их появления и способы предупреждения

| Дефект | Причина | Способ предупреждения |

| «Завалы» в задней части плоскости детали. | Тиски установлены слишком высоко. | Отрегулировать высоту тисков по росту. |

| «Завалы» в передней части плоскости детали. | Тиски установлены слишком низко. | Отрегулировать высоту тисков по росту. |

| «Завалы» опиленной широкой плоскости детали. | Опиливание выполня- ось только в одном направлении. | При опиливании широкой плоской поверхности последовательно чередовать продольное, поперечное и перекрестное опиливание. |

| Не удается опилить сопряженные плоские поверхности под угольник. | Не соблюдались правила опиливания сопряженных плоских поверхностей. | Вначале точно, под линейку, и начисто опилить базовую плоскую поверхность детали, а затем по ней припиливать сопряженную плоскую поверхность. |

| Угольник неплотно приле- гает к плоским поверхнос- тям, сопряженным под внутренним углом. | Некачественно отделан угол в сопряжении. | Отделку угла между сопрягаемыми плоскими поверхностями производить ребром трехгранного напильника или надфиля, сделать прорезь в углу сопряжения поверхностей. |

| Не удается опилить плоские поверхности параллельно друг другу. | Не соблюдаются правила опиливания плоских поверхностей. | Вначале точно, под линейку, и начисто опилить базовую плоскость детали. Опиливание сопряженной плоскости производить, чередуя с самого начала работы регулярную проверку ее плоскостности линейкой и размера штангенциркулем. Места опиливания определять по просвету между губками штангенциркуля и опиливаемой поверхностью, а также на основе сравнения результатов измерений. |

| Грубая окончательная отделка опиленной поверхности. | Отделка производи- лась «драчевым» напильником. Приме- нялись неправильные приемы отделки поверхности. | Отделку поверхности производить только личным напильником после качественного опиливания под линейку поверхности более грубым напильником. Отделку поверхности производить продольным штрихом, применяя захват напильника «щепотью». |

| Опиленный круглый стержень не цилиндричен (овальность, конусность, огранка). | Нерациональная последовательность опиливания и контроля. | При опиливании чаще производить измерения размеров стержня в разных местах и с различных сторон. При необходимости снятия значительного слоя металла вначале опилить стержень на многогранник, проверяя размер и параллельность, а затем довести его до цилиндричности. |

| Опиленная криволинейная поверхность плоской детали не соответствует профилю контрольного шаблона. | Не соблюдаются правила опиливания криволинейных поверхностей плоских деталей. |  При опиливании выпуклых поверхностей сначала опиливать на многогранник с припуском на отделку 0,1..0,2мм, затем отделывать продольным штрихом с регулярным контролем поверхности по шаблону. При опиливании вогнутой поверхности малого радиуса кривизны диаметр круглого напильника должен быть меньше двойного радиуса выемки. При опиливании выпуклых поверхностей сначала опиливать на многогранник с припуском на отделку 0,1..0,2мм, затем отделывать продольным штрихом с регулярным контролем поверхности по шаблону. При опиливании вогнутой поверхности малого радиуса кривизны диаметр круглого напильника должен быть меньше двойного радиуса выемки. |

| Опиленный сопряженный контур детали не соответствует профилю контрольного шаблона. | Неправильная последовательность обработки. | Соблюдать типовую последовательность обработки: вначале опилить плоские параллельные поверхности, затем выпуклые. Заканчивать обработку опиливанием вогнутых частей поверхности внимательно следя за опиливанием мест сопряжения. Отделку производить продольным штрихом. |

ВЫВОД

Итак, «успевает тот, кто никуда не торопится». Именно этой поговорки следует придерживаться, когда вы занимаетесь слесарным делом. Перед началом работы нужно уточнить цель этой самой работы, затем отобрать все необходимые инструменты и приспособления, которые пригодятся вам в процессе работы.

Все ваши инструменты должны содержаться в полном порядке, а главное – в полной исправности.

Студент должен знать: назначение и способы выполнения опиливания металла; инструменты и приспособления; техническое оснащение; организацию и правила содержания рабочего места; основы промышленной санитарии.

Студент должен уметь: в правильной последовательности выполнять все операции по опиливанию плоских и криволинейных поверхностей; выпуклых и вогнутых поверхностей, фасонных поверхностей сложного профиля; установить высоту тисков в зависимости от роста; правильно организовывать рабочее место; соблюдать правила техники безопасности; устранять дефекты, возникающие при опиливании металла.

Контрольные вопросы:

1. Какие параметры обрабатываемой заготовки необходимо учитывать при выборе напильника для

2. В чем сущность балансировки напильника при обработке плоских широких поверхностей?

3. Как обеспечить повышение качества обработанной поверхности при чистовой обработке?

4. Как зависит качество обработанной поверхности от номера насечки напильника?

5. Как выбрать напильник для обработки вогнутых поверхностей?

6. Почему рабочая поверхность напильника не должна быть замасленной?

7. Почему движение напильника должно быть горизонтальным?

8. Какие встречаются дефекты при опиливании металла и как их устранить?

9. Какие имеются насечки у напильников, их достоинства и недостатки?

10. Как обеспечить параллельность двух плоскостей?

11. Как можно обеспечить плоскостность при обработке напильником?

12. Какие правила техники безопасности необходимо соблюдать при опиливании металла?

Тема № 7 «Притирка деталей»

Цель: познакомить студентов с техническими требованиями к предстоящей работе в слесарном цехе; научить пользоваться инструментами и приспособлениями, последовательности приемов при притирке деталей по готовым проемам; научиться выбору притирочных материалов; с правилами техники безопасности при притирке деталей; с охраной труда и противопожарной безопасности

План

1. Притирка (общие сведения).

2. Притирочные материалы.

3. Инструменты и приспособления, применяемые при притирке деталей.

4. Правила выполнения работ при притирке деталей.

5. Притирка металлических поверхностей.

6. Типичные дефекты при притирке, причины их появления и способы предупреждения.

7. Правила техники безопасности при притирке деталей.