Калибр пробка что это

Калибр-пробка — ГОСТ, чертеж, виды, применение

Резьбовые калибры представляют собой специальные измерительные инструменты без шкалы, которые используются для контроля различных параметров резьбы – высоты начального треугольника, шага, среднего, внутреннего и наружного диаметра.

ПРИЛОЖЕНИЕ 1 (рекомендуемое). СХЕМАТИЧЕСКОЕ ИЗОБРАЖЕНИЕ КАЛИБРОВ

ПРИЛОЖЕНИЕ 1

Рекомендуемое

Обозначение и номер вида калибра

Наименование и схема калибра

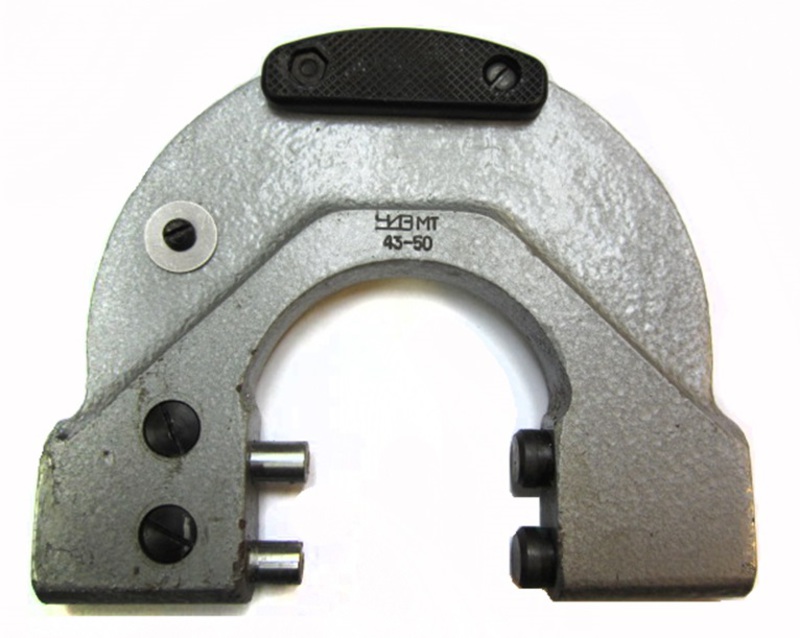

Калибр-скоба гладкий однопредельный

Калибр-пробка гладкий проходной

Калибр-пробка гладкий проходной

Калибр-пробка гладкий непроходной

Калибр-пробка гладкий непроходной

Калибр-пробка гладкий двусторонний

Калибр гладкий контрольный проходной, непроходной

1 Общая информация о калибрах

Описываемые инструменты не дают возможности узнать реальный геометрический параметр изделия. Они предназначены для того, чтобы определить, вышла или нет та либо иная деталь за пределы, которые указал для нее рабочий чертеж (составляется после того, как был проведен соответствующий расчет).

Другими словами, калибры устанавливают допуски на производство изделия.

Калибровочный инструмент бывает следующих видов:

Калибры принято подразделять на предельные и нормальные. Вторые из указанных содержат тот параметр, который требуется получить на конкретной детали. Ее годность устанавливают посредством вхождения в изделие калибра с определенным уровнем плотности.

Предельный же инструмент располагает двумя параметрами. Один из них равен максимальному размеру изделия, второй – минимальному. Такие размеры называют соответственно – проходным и непроходным (один конец инструмента обязан входить в проверяемую деталь, а другой – нет).

Чаще в наши дни используются предельные калибры. А нормальные обычно применяют как контрольные. Отметим, что проще эксплуатировать предельные калибры. Работа с нормальными инструментами требует от специалиста достаточно высокого уровня профессионализма, да и их расчет достаточно сложен.

Калибры, которые необходимы для контроля деталей, именуют рабочими. А те инструменты, с помощью коих осуществляется контроль резьбы калибрами, – контркалибрами (другое название – контрольные калибры). Существует несколько ГОСТ, содержащих требования по видам калибров, условиям их производства и нормам износа.

Виды приборов

Существуют следующие виды калибров:

Калибры-пробки

Представляют собой стержень, на обоих концах которого расположены цилиндрические элементы. Один из них имеет наибольший предельный размер отверстия и называется непроходной пробкой (НЕ), а второй наименьший и зовется проходной (ПР). Непроходная пробка заметно короче проходной, благодаря чему рабочий или контролер быстро и правильно определяет пригодность деталей.

Гладкие калибры-пробки изготовляют составными, ручки стальные или пластмассовые, в которых крепятся вставки с коническими хвостовиками или цилиндрические насадки. Для проверки отверстий в интервале от 2 до 50 мм изготавливаются конические хвостовики, а для отверстий в границах 30-100 мм – цилиндрические насадки. Если вставка только с одной стороны ручки, то такие калибры-пробки называются односторонними.

Калибры-скобы

Применяются для контроля диаметров валов, по конструкции бывают односторонние и двухсторонние. так же, как и в случае с пробками, скоба ПР должна проходить, а скоба НЕ должна не проходить по валу. Иначе вал считается негодным, причем брак будет исправимым, только в том случае, если для достижения нужного результата потребуется снять лишний металл.

Применяя скобы, их ни при каких обстоятельствах нельзя силой заталкивать на вал, так как скоба может «раскрыться» и увеличить расстояние между измерительными поверхностями по причине податливости, обусловленной ее конструкцией. Чтобы не допустить этого, следует надевать скобу на горизонтально расположенный вал только под действием ее собственного веса. При этом вал еще и вращают, что позволяет заодно проконтролировать отклонения от круглого профиля в поперечном сечении.

Скобы бывают для проверки только одного размера (их называют жесткими) и регулируемые, которые позволяют контролировать определенный диапазон диаметров валов. Регулируемые части изготавливают из твердых сплавов, что способствует существенному увеличению их срока службы.

Калибры-щупы

Это наборы стальных пластин толщиной от 0,02 до 1 мм и длиной 100 или 200 мм. Их используют для контроля величины зазора между поверхностями при сборке различных механизмов. При этом в зазор вставляют один или несколько щупов в наборе, чтобы подобрать нужную величину.

Пользуясь щупами, важно соблюдать определенные правила:

Конусные калибры

Служат для контроля конических поверхностей, например, конусов инструментов. С помощью калибра-кольца проверяется годность наружных поверхностей, а пробкой – пригодность внутренних. Деталь считается годной, если ее торец находится в зоне между рисками или между плоскостями уступа. Это расстояние равно допуску.

Калибры для проверки расположения поверхностей

Могут быть самых разных конструкций. С их помощью контролируют:

Измерительные элементы этого вида калибров располагаются таким образом, чтобы воспроизвести конфигурацию поверхностей сопрягаемых деталей.

Калибры для контроля цилиндрической резьбы

Применяют для комплексной проверки среднего диаметра, угла профиля, а также наибольшего внутреннего диаметра наружной резьбы или наименьшего внешнего диаметра внутренней резьбы. С помощью этих устройств проверяют метрические, дюймовые, трапецеидальные, упорные и круглые резьбы диаметром от 1 до 600 мм.

Контрольный комплект состоит из рабочих проходного (ПР) и непроходного (НЕ) калибров, а также из контрольных, которые служат для проверки рабочих калибров-колец и пробок.

Проходные калибры должны свободно свинчиваться с контролируемой резьбой, а непроходные не должны свинчиваться с ней. Допускается навинчивание непроходных калибров до 2 оборотов, при этом количество оборотов определяют при развинчивании калибра и контролируемого изделия. Если резьба проверяемой детали короткая (менее 3 витков), то навинчивание непроходного калибра не допускается.

Резьбовой калибр ПР имеет длину порядка 80% от длины свинчивания, то есть длины соприкосновения резьбы болта и гайки, измеренной вдоль их оси.

У непроходного — длина не меньше 3 витков.

Требования к изготовлению и эксплуатации

Ко всем калибрам независимо от их назначения и вида предъявляются следующие условия:

Так как калибры – это дорогостоящий и ответственный инструмент, то рекомендуется строго соблюдать определенные правила при работе с ними:

При хранении рабочие поверхности калибров не должны контактировать с металлическими предметами.

4 Расчет резьбовых калибров и его особенности

Описываемый резьбовой инструмент проектируется на основании следующих начальных данных:

Все эти сведения имеются в обозначении стандартного соединения (гайка в качестве внутренней резьбы плюс винт или болт в качестве наружной).

Расчет метрической резьбы предусматривает необходимость установления номинального внутреннего и среднего сечения соединения. Для резьбы в форме трапеции (ГОСТ 1981 года 24737) кроме среднего диаметра также устанавливают такие диаметры:

Непосредственно расчет после определения всех выше указанных данных схематично ведется следующим образом:

После этого выбирают либо подсчитывают длину резьбы и делают чертеж, в котором указываются требования к:

Чертеж делать обязательно, без него расчет считается невыполненным.

Затем следует уточнить дополнительные требования к симметричности РК, углам их наклона, точности шагов и некоторым другим параметрам. Конкретная же конструкция калибров формы «пробка» и «кольцо» подбирается по виду резьбового инструмента (чертеж, конечно же, отражает выбранную конструкцию). На этом расчет считается оконченным.

В настоящее время вручную расчет калибров практически нигде не производится. За человека все делают умные программы, которые несложно найти в интернете на специализированных сайтах. Мы не будем давать ссылки на такие проекты, которые помогают осуществить точный расчет РК, так как вы сами можете найти их за пару кликов.

ГОСТ 17737-72 Калибры-пробки гладкие двусторонние с вклеенными вставками диаметром от 0,3 до 0,95 мм. Конструкция и размеры

Конструкция инструмента

Этот измерительный инструмент изготовлен из цельного металлического бруска. На обоих концах расположены цилиндрические элементы заданного диаметра. Поэтому, их подразделяют на следующие классы:

Каждый устройство конструктивно состоит из следующих элементов:

Например, калибр пробка резьбовая в качестве вставки используется для проверки метрической резьбы. Они делятся на две категории: для проверки резьбы от 1 до 68 мм и от 68 до 200 мм. Требования к ним приведены в специальных стандартах. Все резьбовые пробки имеют конструкцию с полным или укороченным профилем резьбы. Каждая из пробок имеет свою специфику применения.

Гладкие предельные пробки на основании установленных стандартов делятся на следующие конструкции:

Калибр-пробка гладкая двухсторонняя имеет на обоих концах ручки соответствующие вставки. Одна пробка называется проходная и обозначается аббревиатурой «ПР». Вторая пробка является не проходной и имеет обозначение «НЕ». Размеры гладких калибров пробок определяются их назначением и приведены в стандарте на такие инструменты. Основными параметрами являются внешний диаметр, размер головки (вставки) класс точности обработки. Для проведения проверок отверстий, имеющих диаметр в интервале от пяти до двадцати миллиметров, для пробки изготавливают насадку в форме конуса. Для отверстий большего диаметра такая насадка выполняется цилиндрической.

Проходные гладкие пробки производятся на основании существующих типоразмеров. Промежуточные пробки имеют ближайший размер по ГОСТ. Предельные калибры- пробки состоят из таких же элементов, как и проходные. Каждый размер отдельной детали пробки наносится на чертёж. Он служит для определения точного размера конструкции и порядка его применения.

Назначение калибра-пробки

Эти бесшкальные измерительные системы используются для проверки точности выполненных операций механической обработки различных деталей. В зависимости от типа работ (токарных, фрезерных, сверлильных) пробки предназначены для контроля следующих результатов:

Отсутствие в этих измерительных приборах непосредственно индикатора, шкального или цифрового требует создания большого числа таких устройств. Это связано с тем, что каждый инструмент может быть использован только для контроля одного параметра. Применение подобных измерительных приспособлений позволяет механизировать операцию проверки и сократить время в технологической цепочке на проведения этой операции. Сокращение времени контроля обязательных параметров позволяет существенно повысить производительность труда.

Поэтому в настоящее время применяют следующие виды изделий:

Каждый из перечисленных видов имеет своё назначение. Первый тип предназначен для оценки параметров изготовленных труб. Его используют для оперативной проверки качества изготовленных трубопроводов. Соответствие всех необходимых параметров установленных стандартом.

Резьбовые предназначены только для проверки качества нарезанной резьбы. Они изготавливаются укороченными или полными (для повышения точности контроля). С помощью укороченных калибров можно проверить только часть нарезанной резьбы, что затрудняет получения полной картины качества изготовленной детали. Для получения полной картины точности и качества резьба проверяется с помощью полных резьбовых конструкций.

Полный контроль трубной продукции осуществляется резьбовыми и гладкими калибрами.

Виды приборов

Существуют следующие виды калибров:

Калибры-пробки

Представляют собой стержень, на обоих концах которого расположены цилиндрические элементы. Один из них имеет наибольший предельный размер отверстия и называется непроходной пробкой (НЕ), а второй наименьший и зовется проходной (ПР). Непроходная пробка заметно короче проходной, благодаря чему рабочий или контролер быстро и правильно определяет пригодность деталей.

Гладкие калибры-пробки изготовляют составными, ручки стальные или пластмассовые, в которых крепятся вставки с коническими хвостовиками или цилиндрические насадки. Для проверки отверстий в интервале от 2 до 50 мм изготавливаются конические хвостовики, а для отверстий в границах 30-100 мм – цилиндрические насадки. Если вставка только с одной стороны ручки, то такие калибры-пробки называются односторонними.

Калибры-скобы

Применяются для контроля диаметров валов, по конструкции бывают односторонние и двухсторонние. так же, как и в случае с пробками, скоба ПР должна проходить, а скоба НЕ должна не проходить по валу. Иначе вал считается негодным, причем брак будет исправимым, только в том случае, если для достижения нужного результата потребуется снять лишний металл.

Применяя скобы, их ни при каких обстоятельствах нельзя силой заталкивать на вал, так как скоба может «раскрыться» и увеличить расстояние между измерительными поверхностями по причине податливости, обусловленной ее конструкцией. Чтобы не допустить этого, следует надевать скобу на горизонтально расположенный вал только под действием ее собственного веса. При этом вал еще и вращают, что позволяет заодно проконтролировать отклонения от круглого профиля в поперечном сечении.

Скобы бывают для проверки только одного размера (их называют жесткими) и регулируемые, которые позволяют контролировать определенный диапазон диаметров валов. Регулируемые части изготавливают из твердых сплавов, что способствует существенному увеличению их срока службы.

Калибры-щупы

Это наборы стальных пластин толщиной от 0,02 до 1 мм и длиной 100 или 200 мм. Их используют для контроля величины зазора между поверхностями при сборке различных механизмов. При этом в зазор вставляют один или несколько щупов в наборе, чтобы подобрать нужную величину.

Пользуясь щупами, важно соблюдать определенные правила:

при измерении щуп должен двигаться плавно с незначительным усилием, а не свободно проваливаться;

Конусные калибры

Служат для контроля конических поверхностей, например, конусов инструментов. С помощью калибра-кольца проверяется годность наружных поверхностей, а пробкой – пригодность внутренних. Деталь считается годной, если ее торец находится в зоне между рисками или между плоскостями уступа. Это расстояние равно допуску.

Калибры для проверки расположения поверхностей

Могут быть самых разных конструкций. С их помощью контролируют:

соосность двух или более отверстий, а также шеек вала;

Измерительные элементы этого вида калибров располагаются таким образом, чтобы воспроизвести конфигурацию поверхностей сопрягаемых деталей.

Калибры для контроля цилиндрической резьбы

Применяют для комплексной проверки среднего диаметра, угла профиля, а также наибольшего внутреннего диаметра наружной резьбы или наименьшего внешнего диаметра внутренней резьбы. С помощью этих устройств проверяют метрические, дюймовые, трапецеидальные, упорные и круглые резьбы диаметром от 1 до 600 мм.

Контрольный комплект состоит из рабочих проходного (ПР) и непроходного (НЕ) калибров, а также из контрольных, которые служат для проверки рабочих калибров-колец и пробок.

Проходные калибры должны свободно свинчиваться с контролируемой резьбой, а непроходные не должны свинчиваться с ней. Допускается навинчивание непроходных калибров до 2 оборотов, при этом количество оборотов определяют при развинчивании калибра и контролируемого изделия. Если резьба проверяемой детали короткая (менее 3 витков), то навинчивание непроходного калибра не допускается.

Резьбовой калибр ПР имеет длину порядка 80% от длины свинчивания, то есть длины соприкосновения резьбы болта и гайки, измеренной вдоль их оси.

У непроходного — длина не меньше 3 витков.

Как пользоваться инструментом

Правила использования таких инструментов зависит от их назначения. Пользоваться им допускается только с соблюдением определённых правил и установленного класса точности, указанного в маркировке. Применение калибров-пробок для контроля точности изготовленных отверстий допускается только с помощью инструмента близкого к параметрам самого отверстия. Основным условием точности измерения служит свободное прохождение вставки калибра через измеряемое отверстие. Правильное использование таких устройств, предполагает соблюдение следующих правил:

Пользоваться резьбовым шаблоном следует с соблюдением особенностей резьбы (внешней или внутренней).

Для контроля внешней резьбы достаточно приложить сам инструмент к резьбе и определить степень совпадения. Внутренняя резьба проверяется методом ввинчивание головки в готовое отверстие с резьбой. Процесс должен проходить легко без усилий и перекосов.

Для контроля поверхности конического вала используют соответствующий гладкий инструмент. Качество определяется совмещением поверхности детали и поверхности калибра. Сравнение внутреннего конуса производится погружением насадки в подготовленное отверстие.

Калибрами осуществляют оперативный контроль параметров изделий большого количества деталей. Для этого не требуются специальные знания и навыки использования сложного метрологического инструмента. Операция осуществляется оперативно. Одновременно можно сравнить несколько параметров.

Последовательность применения

Определяется назначением инструмента. Кроме соответствия по размерам полостей, резьб или отверстий, калибр-пробками можно устанавливать соосность конструктивных элементов, радиальное биение их образующих, точность полученной резьбы (в последнем случае используются резьбовые калибр-пробки по ГОСТ 17758-72).

Порядок основных операций заключается в следующем:

Для идентификации результатов все замеры рекомендуется выполнять не менее, чем три раза, причём в одинаковых условиях. Не следует пользоваться калибр-пробками при отрицательных температурах внешнего воздуха.

При использовании описываемого инструмента запрещается прилагать чрезмерные усилия, избегать перекосов, а также производить измерения, используя неповеренный инструмент.

Калибр-пробки предписывается хранить только в заводской упаковке и в приспособленном для этих целей помещении. Предприятие-изготовитель должно иметь лицензию, удостоверяющую право на производство этих инструментов.

Такелажный лом. Просто и эффективно

Печь для прокалки сварочного флюса

Основные требования к калибрам

Главные требования, которые предъявляются ко всем калибрам, изложены в технической документации на их изготовление. Эти требования приведены в различных ГОСТ. Их можно разделить на следующие категории:

Например, требования на калибры- пробки гладкие изложены в ГОСТ 14810-69. Этот стандарт систематизирует не только все требования, но и определяет все допустимые параметры этих измерительных инструментов.

Для чего нужна калибр-пробка гладкая

Калибры, их свойства

Специальное средство контроля одного или нескольких размеров, а также формы и взаимного расположения обрабатываемых поверхностей называется калибром. Их главное отличие от универсальных измерительных инструментов состоит в том, что калибры не имеют шкалы, так как предназначены для контроля одного параметра или их комплекса. Например, с помощью штангенциркуля или микрометра можно измерить фактический диаметр вала и сравнить с указанным на чертеже. Именно так и поступают при единичном или мелкосерийном производстве.

Достоинства калибров:

Недостатки:

Внедрение автоматизации и компьютеров постепенно сокращает применение этих средств контроля в машиностроении.

Виды приборов

Существуют следующие виды калибров:

Калибры-пробки

Представляют собой стержень, на обоих концах которого расположены цилиндрические элементы. Один из них имеет наибольший предельный размер отверстия и называется непроходной пробкой (НЕ), а второй наименьший и зовется проходной (ПР). Непроходная пробка заметно короче проходной, благодаря чему рабочий или контролер быстро и правильно определяет пригодность деталей.

Гладкие калибры-пробки изготовляют составными, ручки стальные или пластмассовые, в которых крепятся вставки с коническими хвостовиками или цилиндрические насадки. Для проверки отверстий в интервале от 2 до 50 мм изготавливаются конические хвостовики, а для отверстий в границах 30-100 мм – цилиндрические насадки. Если вставка только с одной стороны ручки, то такие калибры-пробки называются односторонними.

Калибры-скобы

Применяются для контроля диаметров валов, по конструкции бывают односторонние и двухсторонние. так же, как и в случае с пробками, скоба ПР должна проходить, а скоба НЕ должна не проходить по валу. Иначе вал считается негодным, причем брак будет исправимым, только в том случае, если для достижения нужного результата потребуется снять лишний металл.

Применяя скобы, их ни при каких обстоятельствах нельзя силой заталкивать на вал, так как скоба может «раскрыться» и увеличить расстояние между измерительными поверхностями по причине податливости, обусловленной ее конструкцией. Чтобы не допустить этого, следует надевать скобу на горизонтально расположенный вал только под действием ее собственного веса. При этом вал еще и вращают, что позволяет заодно проконтролировать отклонения от круглого профиля в поперечном сечении.

Скобы бывают для проверки только одного размера (их называют жесткими) и регулируемые, которые позволяют контролировать определенный диапазон диаметров валов. Регулируемые части изготавливают из твердых сплавов, что способствует существенному увеличению их срока службы.

Калибры-щупы

Это наборы стальных пластин толщиной от 0,02 до 1 мм и длиной 100 или 200 мм. Их используют для контроля величины зазора между поверхностями при сборке различных механизмов. При этом в зазор вставляют один или несколько щупов в наборе, чтобы подобрать нужную величину.

Пользуясь щупами, важно соблюдать определенные правила:

Конусные калибры

Служат для контроля конических поверхностей, например, конусов инструментов. С помощью калибра-кольца проверяется годность наружных поверхностей, а пробкой – пригодность внутренних. Деталь считается годной, если ее торец находится в зоне между рисками или между плоскостями уступа. Это расстояние равно допуску.

Калибры для проверки расположения поверхностей

Могут быть самых разных конструкций. С их помощью контролируют:

Измерительные элементы этого вида калибров располагаются таким образом, чтобы воспроизвести конфигурацию поверхностей сопрягаемых деталей.

Калибры для контроля цилиндрической резьбы

Применяют для комплексной проверки среднего диаметра, угла профиля, а также наибольшего внутреннего диаметра наружной резьбы или наименьшего внешнего диаметра внутренней резьбы. С помощью этих устройств проверяют метрические, дюймовые, трапецеидальные, упорные и круглые резьбы диаметром от 1 до 600 мм.

Контрольный комплект состоит из рабочих проходного (ПР) и непроходного (НЕ) калибров, а также из контрольных, которые служат для проверки рабочих калибров-колец и пробок.

Проходные калибры должны свободно свинчиваться с контролируемой резьбой, а непроходные не должны свинчиваться с ней. Допускается навинчивание непроходных калибров до 2 оборотов, при этом количество оборотов определяют при развинчивании калибра и контролируемого изделия. Если резьба проверяемой детали короткая (менее 3 витков), то навинчивание непроходного калибра не допускается.

Резьбовой калибр ПР имеет длину порядка 80% от длины свинчивания, то есть длины соприкосновения резьбы болта и гайки, измеренной вдоль их оси.

Требования к изготовлению и эксплуатации

Ко всем калибрам независимо от их назначения и вида предъявляются следующие условия:

Так как калибры – это дорогостоящий и ответственный инструмент, то рекомендуется строго соблюдать определенные правила при работе с ними:

При хранении рабочие поверхности калибров не должны контактировать с металлическими предметами.