Керамзит или перлит что лучше

Современный утеплитель: керамзит, вермикулит, перлит и пенополистирол

Какой из них лучше выбрать для увеличения уровня теплоизоляции пола в частной постройке, при этом не переплатив? Данный вопрос задают многие покупатели, не имеющие должных знаний в области строительства и снижения уровня теплопотерь здания. Керамзит как утеплитель пола давно потерял свою актуальность. Ему на замену пришли вермикулит, перлит, пенополистирол. Выбор зависит от технических характеристик самого здания, климатического региона, где оно располагается и личных предпочтений владельца недвижимости.

Характеристики керамзита

Керамзит производится из легкоплавкой глины, которая проходит ряд обработок, в том числе многоразовое нагревание при различных температурных режимах с разной скоростью. Если технология производства выдержана правильно, то на выходе получается продукт различно фракционного состава. Каждая частичка керамзита представляет собой закрытую капсулу, корпус которой состоит из запеченной глины. Внутри керамзит имеет пористую структуру, благодаря которой он способен снижать уровень теплопотерь здания.

Фракционный состав керамзита:

Для теплоизоляции пола рекомендуется использовать керамзит различного фракционного состава. Это связано с насыпным уплотнением материала и ликвидирует конвекционные потоки воздуха в толще слоя. Вспененная глина для утепления деревянных полов пригодна только в чистом виде. По бетонному основанию керамзит входит в состав плавающей стяжки пола.

Преимущества данного типа строительного материала:

Недостатки:

Чтобы обеспечить нормальный уровень теплозащиты дома, необходим слой керамзита до 50 см толщиной, что существенно сокращает полезную площадь дома. Именно потому, несмотря на ряд преимуществ, популярность керамзита как утеплителя с каждым днем снижается. Ему на замену приходят вермикулит, пенополистирол, перлит.

Вермикулит – альтернатива керамзиту

Вермикулит представляет собой насыпной теплоизоляционный материал, который также изготавливается на основе экологически чистого сырья – вермикулитового концентрата или гидрослюды. Сырье вспучивается под действием высокой температуры и в зависимости от параметров технологического процесса на выходе получается материал с разным фракционным составом, насыпной плотностью и положительными характеристиками.

Классификация утеплителя по фракционному составу:

В зависимости от размера элементарных частиц, вермикулит меняет свою насыпную плотность и теплоизоляционные характеристики.

Преимущества вермикулита перед керамзитом:

В то же время вермикулит проигрывает перед керамзитом по своей твердости. В первом случае она составляет 1-1,5 Мн/м² по шкале, во втором – 0,3-6 Мн/м². Вспученная гидрослюда отличается высоким водопоглощение. Стоимость вермикулита в 4 раза больше, чем керамзита.

Перлит как утеплитель

Перлит – многофункциональный материал, 70% которого используется в строительстве для получения различных конструкционных элементов. Это плиты, асбоперлито-цемент, силикато-перлит, битумоперлит и многое другое. Перлит представляет собой кислое вулканическое стекло, которое вспучивается при резком нагревании до 1100°C. В результате получается материал разного фракционного состава:

Перлит и его преимущества:

Однако нужно помнить, что перлит отлично впитывает влагу (до 300%). Этим он проигрывает перед вермикулитом и керамзитом. В то же время перлит не изменяет своих технических характеристик в присутствие влаги, что характеризует его только с положительной стороны.

Пенополистирол на рынке утеплительных материалов

Пенополистирол – газонаполненный материал, получаемый на основе полистирола и его производных путем их вспенивания. Как результат получается насыпной материал с закрыто ячеистой структурой. Пенополистирол может быть экструзионным и иметь форму плиты, а может продаваться в виде отдельных гранул (беспрессованный утеплитель). В данном случае его можно сравнивать с другими насыпными продуктами (перлитом, керамзитом, вермикулитом).

В качестве утеплительного материала пользуются повышенным спросом плиты, основным конструкционным материалом которых является пенополистирол. Они по всем показателям выигрывают, если в один ряд поставить керамзит, перлит и вермикулит.

Преимущества пенополистирола:

Пенополистирол прост при монтаже, долговечен, не изменяет своих свойств под действием неблагоприятных факторов окружающей среды. Недостаток: высокая стоимость, по сравнению с другими термоизоляционными продуктами.

Выбор теплоизоляционных материалов полностью зависит от финансовых возможностей и вкусовых предпочтений покупателя. Однако независимо от типа выбранного утеплителя, он в обязательном порядке должен быть сертифицированным.

Перлит или керамзит. Сравнение свойств, характеристик, цены и областей применения.

В последнее время утепление стало и энергосбережение стало самой главной темой для строителей. И первоисточник на это влияют очень высокие цены на газ. Отапливать помещения стало очень дорого. Потому люди обратили свое внимание на различные технологии, позволяющие экономить драгоценное тепло. Технологии утепления это в первую очередь методики экономии тепла, связанные с ограничениями или правилами поведения в обычной жизни. Я имею ввиду такие факторы как: уходя закрывай дверь, оклеивайте окна, уплотнители на двери и т.д. Но речь сейчас идет не об этом.

В этой статье мы хотим поговорить об утеплителя как строительных материалах. Ведь именно различные виды утеплителей формируют ту или иную технологию, способы нанесения или монтажа и области их применения. В последние пару лет новым утеплителем стал перлит. Люди им интересуются, часто спрашивают. Но на рынках Харькова этот материал еще достаточно редкий. И как следствие многие харьковские строители не имеют опыта в обращении с ним. Такой материал очень сходен с керамзитом по своим свойствам. Но объемы продаж перлите еще не могут сравниться с продажами керамзита и это не случайно. Ведь в Харькове прекрасно функционирует Харьковский керамзитовый завод.

Но интерес к перлиту уже все выше и потому забегая вперед попробуем сравнить эти два строительных материала по шире.

Что такое перлит

Перлит с точки зрения геологии это горная порода вулканического происхождения. Обычный вулканический перлит применяется как строительный материал в тех странах, где его много, как заменитель щебня для бетонов. Но он мало что имеет общее с тем перлитом который представлен на рынке Украины. И тот и другой перлит представляет собой мелкий гранулированный материал со стекольной поверхностью и блеском. Такая рассыпчатая и гранулированная структура материала обусловлена процессом его происхождения. Цвет материала может быть самый различный от белого до черного, коричневого и серого. Цвет определяется примесями полевого шпата, кварца, обсидиана и других.

Вспученный перлит это строительный материал

Именно вспученный перлит обладает самой высокой пористостью до 40% от всего объема. Обычный вулканический перлит имеет более низкую пористость составляющую 8%. Производят такой материал при помощи дополнительного обжига обычного перлита. Тогда под действием высокой температуры в печи вода заключенная в перлите начинает вспенивать его.

Пористость керамзита, размер перлита и керамзита.

Пористость керамзита примерно одинаковая у всех производителей. Но примечательно то, что поры у керамзита могут иметь самый разный размер. И это коренным образом влияет не его теплопроводность. Замечу, что чем ниже теплопроводность тем лучше сохраняет тепло керамзит. Очень крупные поры у керамзита это даже плохо. Ведь они снижают качество и прочность. Но еще очень важно, что находится внутри этих пор. Если в порах содержится вода или углекислый газ, а не воздух – то это очень значительно повышает теплопроводность. Из плюсов керамзита это то что он имеет большую фракцию чем керамзит, а следовательно его расход будет ниже. И наоборот – перлит более мелкий и его нужно будет больше. Вывод – расход перлита выше чем у керамзита.

Области применения керамзита и перлита:

Не буду в даваться в подробности о утеплениях и обалстях применения относительно строительства. Но такие материалы имеют абсолютно одинаковое использование.

Где применяется только керамзит

керамзит для растениеводства

Это растениеводство. Для гидропоники часто применяют именно керамзит благодаря своей высокой биологической стабильности и безвредности. Он гигроскопичен и может впитывать питательные растворы для растений. Для утепления посевов, плодовых деревьев и в тепличном хозяйстве применяют только керамзит. Перлит для этих целей не используется, потому как это абразивный материал имеющий биологическую активность из за образования мелкой пыли.

Где может применяться только перлит

Свойства и характеристики перлита с керамзитом

Прочность керамзита и перлита

Керамзит имеет гораздо большую прочность, чем перлит. Так же он менее хрупок. Керамзит обладает большим размером и имеет большую насыпную плотность

Легкие бетонные стяжки, керамзит, перлит, вермикулит

Вступление

Общеизвестно, что для стяжки пола толщиной больше 5 см прекрасно подходит «классическая» цементно-песчаная стяжка. К сожалению, у нее есть один недостаток, который может стать проблемным. Она очень тяжелая. Ее вес составляет 20-22 кг одного метра стяжки при укладке толщиной в один сантиметр. Одним из способов снижения веса стяжки является простой и технологичный способ добавление в раствор, на этапе его замешивания, пористых наполнителей, например керамзит, перлит, вермикулит. Такие стяжки называют легкие бетонные стяжки.

Стоит отметить, что легкий бетон используется не только для стяжки пола. Это отличный материал для формирования строительных блоков. Вам хорошо известны пустотелые (перегородочные) и полнотелые (стенные) керамзитобетонные блоки, которые благодаря низкой цене и отличному качеству используются в строительстве частных домов и планировки новостроек. Всё это еще раз говорит в пользу качества легкого бетона.

Устройство легкой бетонной стяжки

Смесь для легкой бетонной стяжки делается непосредственно на объекте. К классическому сочетанию цемента, песка и воды добавляются пористые заполнители. Вода в таких растворах добавляется в минимальных количествах, только для получения пластиной и удобной для укладки смеси. Пористыми заполнителями служат: керамзит, вермикулит и перлит. Поговорим о них поподробнее.

Пористые наполнители для легкой бетонной стяжки

Керамзит

Керамзит это строительный материал, имеющий пористую структуру. Производится керамзит в виде овальный гранул разного размера. Размер керамзита называют фракцией. Производится керамзит из глины, методом обжига.

Объемный вес керамзита 250-600 килограмм 1 кубического метра.

Легкий бетон с добавлением керамзита называется керамзитобетонной стяжкой. Вес 1 см такой стяжки составляет около 18 кг.

Вермикулит

Вермикулит это слоистый природный минерал. При нагревании образуются нити или палочки серебристого, или золотистого цвета, напоминающие червяков. Отсюда название вермикулит, от латинского vermiculus-червяк.

В строительстве используется только вспученный вермикулит. Вермикулит имеет очень высокий коэффициент водопоглощение.100 грамм перлита впитывают 450 грамм воды. Также вермикулит имеет высокие коэффициенты теплоизоляции и звукоизоляции.

Перлит

Перлит это горная вулканическая порода. В строительстве применяется вспученный перлит, который получается из перлита после теплового удара в 900-1100° C. После теплового удара из перлита удаляется лишняя влага.

По внешнему виду перлит напоминает щебень или песок.

Фракции пористых заполнителей для легкого бетона

При изготовлении легких бетонных стяжек нужно добавлять пористые наполнители определенного размера (фракции)

Фракция керамзита должна быть 5-10 мм. Фракция вермикулита 0,6-2,0 мм. Фракция перлита не более 15 мм. Влажность пористых заполнителей должна не превышать 10 %. Пористые материалы таких фракций добавляются непосредственно в приготавливаемый раствор.

Добавляются пористые заполнители в самом конце замешивания раствора, после смешивания цемента песка и воды.

Важно! Так как пористые наполнители имеют большой коэффициент водопоглащения. Количество воды в растворе должно быть минимальным. Только до получения удобной для укладки консистенции.

Положительные свойства легкой бетонной стяжки

У легких бетонных стяжек много преимуществ по сравнению с «мокрыми» цементно-песчаными стяжками.

Но также нужно помнить, что легкие бетонные стяжки, требуют финишного выравнивания наливными полами.

Керамзит или перлит что лучше

Многие компании среди других строительных материалов предлагает два, казалось бы, похожих продукта — керамзит и перлит. На самом деле их схожесть достаточно иллюзорна — каждый обладает своим преимуществом, своими качествами. Согласимся, что разобраться в отличиях на первый взгляд сложно — оба обладают теплоизоляционными свойствами, негорючи, легки, инертны. Но различия все-таки есть, и в этой статье мы поможем Вам разобраться, что же подойдет для Вас!

Оба продукта являются вспученными производными. Но керамзит — материал, полученный при быстром обжиге темно-коричневых глин, а перлит это вулканическое стекло, которое при быстром нагревании породы вспучивается за счет испарения связанной воды. В результате мы и получаем хорошо известные керамзитовый гравий и вспученный перлит. Разные материалы при сходном воздействии на них дают примерно одинаковый результат по свойствам, они получают свою легковесность, а от своих предков — глины и стекла — негорючесть и экологичность.

Отличаются и сферы применения керамзита и перлита. Керамзит больше пригоден непосредственно при строительстве. Он является прекрасным теплоизолятором. Перлит же чаще используется в промышленных целях: при производстве бетонов, ЛКМ, для изоляции оборудования и так далее.

ПРИМЕНЕНИЕ КЕРАМЗИТА:

ПРИМЕНЕНИЕ ВСПУЧЕННОГО ПЕРЛИТА:

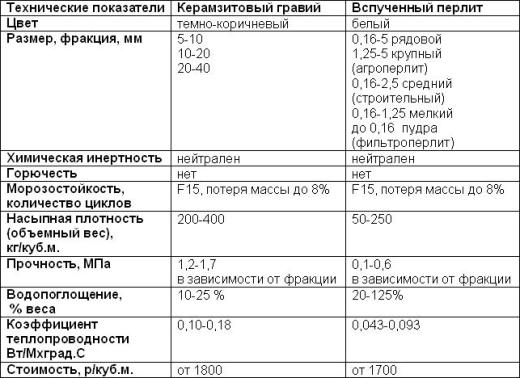

Мы ограничились кратким перечнем сфер применения керамзита и перлита. Подробнее о них расскажем Вам в других статьях нашего сайта. А сейчас лишь приведем таблицу, где сравним технические характеристики материалов.

Если почитать статьи о звуко- и теплоизоляции, часто встречаются фразы типа: «Применяется керамзит (или перлит)». И это на самом деле так.

Как в такой ситуации сделать выбор? Вам отчасти может помочь в этом наш совет. Исходите из условий и задач своего строительства. Например, если Вы утепляете пол сырого помещения, лучшим выбором будет перлит — его гигроскопичность выше. А вот керамзит прочнее и тверже, что тоже может сыграть роль в решении Ваших задач. Обратите внимание на насыпную плотность материалов: перлит заметно легче и мельче, и это может помочь не утяжелять конструкцию. И теплопроводность вспученного стекла лучше, чем у керамзита. Слой перлитосодержащей штукатурки толщиной 3 см по теплоизоляционным свойствам равен 15 см кирпичной кладки. Жаль, что в России такая штукатурка не очень-то и распространена. Цена на материалы в таблице усредненная, но в целом соответствует действительности: разница в стоимости невелика и критически не влияет на экономическую сторону покупки.

В любом случае, выбор остается за Вами, уважаемый читатель, и мы уверены, что Вы не пожалеете, используя керамзитовый гравий или вспученный перлит. Главное — использовать материалы по назначению и выбирать надежных поставщиков!

ВНИМАНИЕ! СПЕЦПРЕДЛОЖЕНИЕ ДЛЯ ПОКУПАТЕЛЕЙ КЕРАМЗИТА!

статья с официального сайта компании «Бригада С»

Сравнительный анализ пеностекольного гранулята с аналогами

Пеностеклянный гранулят относится к минеральным теплоизоляционным материалам насыпного типа. К этой же группе, в настоящее время, следует отнести следующие материалы: керамзитовый гравий (керамзит), вспученный перлит, вспученный вермикулит, гранулированное пеностекло и Poraver® (импортный материал пеносиликатного типа). Рассмотрим свойства этих материалов подробнее.

Керамзитовый гравий

Керамзитовый гравий (керамзит) представляет собой легкий пористый материал ячеистого строения в виде гравия, реже в виде щебня, получаемый при обжиге легкоплавких глинистых пород, способных всучиваться при быстром нагревании их до температуры 1050 – 1300°С в течение 25–45 мин. Качество керамзитового гравия характеризуется размером его зерен, объемным весом и прочностью. В зависимости от размера зерен керамзитовый гравий делят на следующие фракции: 5 – 10, 10 – 20 и 20 – 40 мм, зерна менее 5 мм относят к керамзитовому песку. Материал обычно имеет насыпную плотность выше 500 кг/м 3 и водопоглощение от 10 до 25%.

Высокие энергозатраты производства керамзита (93кг у.т. на 1 м 3 заполнителя), ограниченность качественного сырья и большая плотность материала и, соответственно,- невысокие теплоизоляционные свойства привели к резкому сокращению производства керамзита в России в 90-е годы.

Тем не менее, и в настоящее время из существующих в настоящее время на рынке насыпных теплоизоляционных материалов основную долю по прежнему составляет керамзитовый гравий, который по своим теплотехническим характеристикам и относительно высокой плотности малопригоден в качестве эффективной теплоизоляции. Действительно, наиболее широко выпускаемый керамзит имеет насыпную плотность 600 кг/м 3 и соответствующую теплопроводность выше 0,2 Вт/(м•К).

По экспертной оценке специалистов НИИКерамзит в 2000 г. в России было произведено около 10 млн. м3 простых засыпных заполнителей, включая керамзит. В настоящее время многие предприятия или прекратили свое существование, или простаивают, или работают с пониженной производительностью. Кроме того, наблюдается тенденция к вытеснению керамзита и замене его другими видами утеплителей при производстве наружных ограждающих конструкций в связи с низкими теплоизоляционными свойствами материала и его невысокой морозостойкостью.

Специалисты сокращение керамзитового производства связывают с повсеместным резким сокращением панельного домостроения – основного потребителя керамзитового гравия и песка. Многие даже относительно «благополучные» предприятия, в зимнее время из-за отсутствия спроса или простаивают, или, работая на пониженной производительности, выгружают свою продукцию на землю, ухудшая и без того невысокое качество керамзита. Сегодня керамзитовый гравий, в основном, расходуется на изготовление всевозможных засыпок: чердачных и межэтажных, при изготовлении пола и стен в дачных домиках. Имеются случаи применения керамзита в качестве засыпки колодцев при колодезной кладке стен из кирпича.

Другими причинами такого положения называют резко изменившиеся отношения в обществе между производством и потреблением, повышением требований к теплофизическим характеристикам ограждающих зданий и сооружений, которым однослойные керамзитобетонные панели не отвечают.

Вспученный перлит

Вспученный перлит получают путем обжига перлитов – силикатных горных пород, содержащих воду. Перлитами называют природный материал, породу, представляющую из себя вулканическое стекло, в составе которого 70-75% SiO2 ;12-14% AI2O3; 3-5% Na2O, примерно столько же К2О, до 1% Fe2O3, CaO, МgО. Отличительной особенностью перлитовой породы является содержание в ней от 2 до 5% связанной воды. В силу своей природы, химического состава перлит, как и любое стекло инертен, химически и биологически стоек.

В 30-е годы XX века было открыто одно его уникальное свойство. При резком термоударном нагреве до температур 1100-1150°С частицы этой породы поризуются. Резко увеличивается объем внутренних пор. Легкий пористый песок в насыпанном слое может достигать плотности 50÷600 кг/м 3 (по ГОСТ 10832-74).

Мировой объем потребления вспученного перлита составляет не менее 20 млн.м 3 в год. Наиболее крупными производителями вспученного перлита в мире являются США (около 7 млн.м 3 ), Германия (около 4 млн.м 3 ), Франция, Италия, Греция, Испания, Израиль, Китай (до 1 млн.м 3 каждый).

Однако это же свойство – высокая влагоемкость – сдерживает применение материала в строительстве. По этому свойству материал близок к другому минеральному теплоизолятору – вспученному вермикулиту.

Вспученный вермикулит

Вспученный вермикулит (вермикулит) представляет собой сыпучий, пористый материал в виде чешуйчатых частиц серебристого или желтого цвета, получаемых ускоренным обжигом вермикулитового концентрата – гидрослюды, содержащей между элементарными слоями связанную воду. Пар, образующийся из этой воды, действует перпендикулярно плоскостям спайности и раздвигает пластинки слюды, увеличивая первоначальный объем зерен в 6-15 и более раз. После охлаждения вермикулит сохраняет приобретенный им объем с очень тонкими прослойками воздуха между листочками слюды.

Температура термообработки вермикулита составляет, в зависимости от состава, 400-1000°С. Вспученный вермикулит получается в виде гранул – по форме продолговатых червеобразных столбиков и нитей материал, за что и получил название «вермикулит» (в переводе с английского vermiculus- червячок). За рубежом вермикулит называют- минералом урожайности, японцы- лечебным минералом. Выпускается заданный фракционированный гранулированный состав от 0,25 до 10 мм.

Данный материал отличается хорошими тепло и звукоизоляционными свойствами, термической и биологический стойкостью, химической инертностью, способностью к избирательному ионному обмену. Этот комплекс свойств объясняет широкое использование вспученного вермикулита в различных отраслях промышленности, включая строительство, машиностроение, сельское хозяйство, металлургию, химию и т.д. Первое место по запасам и качеству залежей вермикулитового сырья принадлежит ЮАР, второе Ковдорскому месторождению в Мурманской области. Основная масса вермикулитового концентрата за рубежом производится в США и ЮАР. За последние годы выпуск концентрата за рубежом постоянно увеличивается, достигнув в США в 2000 году 760 тыс. тонн в год. Однако, несмотря на развитую вермикулитовую промышленность, можно констатировать, что сырьевая база вермикулита в зарубежных странах территориально ограничена.

В настоящее время вспученный вермикулит за рубежом используется в производстве более 100 наименований продукции. Продолжаются дальнейшие поиски целесообразных областей применения вермикулита. В нашей стране вермикулит стал применяться в промышленных масштабах в 60-ых годах. На территории бывшего СССР открыто более 22 месторождений вермикулита (из них 17 в России) с прогнозным запасом еще 200 млн. тонн, которые расположены по всей стране. В т.ч. на Урале, в Сибири, на севере Европейской части страны и т.п. Россия располагает крупнейшей в мире сырьевой базой вермикулита. В 1976 году введена в эксплуатацию Ковдорская обагатительная фабрика мощностью 56 тыс. тонн концентрата в год. С начала 80-х – работает обагатительная фабрика на Урале (г.Кыштым, Челябинской обл.). Работают несколько временно действующих карьеров по добыче вермикулитовой руды. Все это указывают на широкие перспективы применения вспученного вермикулита в России. Анализ конструктивных изменений структуры вермикулитового рынка в США показывает на увеличение в последние годы объема применения вспученного вермикулита в сельском хозяйстве. Около одной трети всего производимого на Западе вермикулита используется в сельском хозяйстве: овощеводстве, садоводстве, животноводстве, ветеринарии, гидропонике, при дражировании семян и хранении овощей и т.п.

Именно высокие сорбционные свойства и влагоемкость являются причиной упомянутого расширения вермикулита в сельском хозяйстве, но в то же время высокая влагоемкость и крайне низкие прочностные характеристики материала делают весьма ограниченным его использование как заполнителя в строительных растворах.

Вероятно, ограниченность применения материала в строительстве не позволила найти данные об объемах его потребления строительной отраслью, но, вероятно, эта величина значительно меньше потребления описанного выше вспученного перлита.

Взрывной характер удаления воды из керамзита, вермикулита и перлита в процессе термообработки приводит к лабиринтной и открытой пористости получаемых материалов. Как следствие этого, указанные материалы имеют высокую влагоемкость и низкую морозостойкость, кроме того, слоистый или лабиринтный характер пор приводит к высокой дефектности структуры и относительно невысокой прочности. В отличие от этой группы материалов, теплоизоляторы с замкнутыми и сферическими (или гексагональными) порами имеют больше шансов обладать низкой влагоемкостью и высокой прочностью. К насыпным материалам с таким типом структуры пор следует отнести помимо рассматриваемого пеностеклянного гранулята еще гранулированное пеностекло Poraver®. Рассмотрим эти материалы подробнее.

Гранулированное пеностекло

Гранулированное пеностекло представляет собой легкую твердую пену, обычно черного цвета. Изготавливается пеностекло из обычного стекла путем его размола до тонкого порошка, добавления порообразователя (обычно порошка угля или мела) и термообработки полученной смеси при 750÷850°С. При повышенной температуре порошок стекла спекается, становится пластичным, а выделяющиеся из порообразователя газы расширяются и вспенивают материал, который после охлаждения сохраняет полученную форму. Впервые пеностекло было получено советским академиком И.И.Китайгородским в 30-е годы 20-го века. В Советском Союзе до начала 90-х годов работало четыре завода по производству материала, но к настоящему времени из них функционирует только один на территории Беларуссии – в Гомеле (ОАО Гомельстекло). Однако гранулированное пеностекло промышленно в Советском Союзе не выпускалось, хотя на техническую возможность указывал в своих монографиях признанный авторитет в технологии пеностекла Б.К.Демидович (Демидович Б.К. Производство и применение пеностекла. Минск: Наука и техника.- 1972.- 304 с.; Демидович Б.К. Пеностекло. Минск: Наука и техника.- 1975.- 248 с.).

Побочным продуктом производства плитного пеностекла является пеностеклянный щебень. Кроме того, пеностеклянный щебень производят как самостоятельный продукт при резком охлаждении пеностеклянных плит. Наиболее известным производителем пеностеклянного щебня является завод Schaumglas- Schotter в Германии (сайт http://www.sgag.de/mill/tour/tour1.html), где материал производят в значительных количествах преимущественно для утепления грунтов, в том числе и в дорожном строительстве. Однако пеностеклянный щебень вследствие своего происхождения как дробленого материала, имеет часть ячеек открытых, что ухудшает его потребительские свойства как заполнителя бетонов. Кроме того, практически невозможно получить пеностеклянный щебень мелких фракций с закрытыми ячейками и низкой плотностью. Поэтому данный материал не входит в рассматриваемый сегмент рынка.

Poraver®

Наиболее близким по техническим характеристикам к пеностеклянному грануляту является импортный материал – Поравер (Poraver® сайт www.poraver.com).

В Западной Европе, в частности, в Германии этот материал успешно используется уже несколько десятилетий, причем особенно заметный взлет спроса на него отмечается в последние годы, когда проблеме энергосбережения стали уделять самое пристальное внимание.

Сырьем для производства материала Poraver® является полученное из отходов стекло, которое по различным причинам, в первую очередь техническим, нельзя использовать в стекольной промышленности для производства новых стеклянных изделий.

Для получения материала Poraver® очищенные куски стекла перемалываются в мелкий стеклянный порошок. Затем в смесительной установке к порошку из стекла добавляют воду, связующее вещество и порофор. Придание сферической формы частицам полученной смеси из стекла осуществляется в дисковом грануляторе. После этого гранулят вспенивается во вращающейся печи при температуре около 900°C. Процесс вспучивания позволяет получить мелкопористый сферический гранулят кремово-белого цвета, внутри частиц которого заключены мелкие пузырьки воздуха.

Принципиальной отличительной особенностью технологии Poraver® является получение мелких сырцовых гранул при окатывании. Этот эффект достигается за счет строгого контроля фракционного состава порошка стекла и специальных поверхностно-активных добавок в связующую жидкость. Результатом помимо уменьшения размера гранул является существенное усложнение производственной линии и значительное увеличение стоимости продукта.

По завершении процесса охлаждения материал Poraver® просеивают и сортируют по величине гранул, хранят в крупнокамерном бункере и транспортируют клиентам в грузовиках с прицепом-цистерной для транспортировки сыпучих грузов, больших мешках.

Материал Poraver® обладает относительно небольшой массой. Также ему свойственны низкая теплопроводность, что позволяет использовать его в качестве утеплителя, хорошая прочность на сжатие при очень малом весе (легче воды), нейтральный запах, в связи с чем отсутствует необходимость в дорогостоящей герметичной изоляции, нечувствительность к воздействию влаги, хорошая газопроницаемость, высокая химическая стойкость (в том числе и к щелочам), хорошие звукоизоляционные свойства, большая долговечность (даже по прошествии нескольких десятилетий материал сохраняет свои полезные свойства — усталостные явления материала отсутствуют). Кроме этого, следует упомянуть и такой немаловажный момент, что, как и любое стекло, этот материал не горюч и не разрушается под воздействием низких температур.

Отличия потребительских свойств пеностеклянного гранулята от аналогов

Приведенное выше рассмотрение основных потребительских характеристик существующих на рынке насыпных теплоизоляционных материалов, позволяет выделить отличия пеностеклянного гранулята от существующих аналогов. Эти отличия касаются как физических характеристик, так и ценовых параметров.

Основные отличия в физических свойствах всех описанных материалов имеют в основе принципиальные отличия в микроструктуре материалов. Так, если керамзит, вспученные перлит и вермикулит относятся к материалам с открытой лабиринтной пористостью, то пеностекло имеет ячеистую структуру с преимущественно замкнутыми порами.

Взрывной характер удаления воды из вермикулита, перлита и отчасти керамзита, приводит к лабиринтной и открытой пористости получаемых материалов. Поэтому эти материалы легко пропитываются водой, имеют невысокую прочность и, как следствие, не могут быть использованы как наполнители в строительных растворах.

Принципиальное отличие в свойствах материалов с открытой и закрытой пористостью становится очевидно при исследовании устойчивости материалов в воде.

Пеностекло, керамзит, перлит, вермукулит

Пеностекло, керамзит, перлит, вермукулит в воде

Пеностекло, керамзит, перлит, вермукулит в воде через 1 месяц

Очевидно, что единственным материалом, не подверженным воздействию воды, является пеностеклянный гранулят. Таким образом, материалы с замкнуто-ячеистой структурой имеют явные преимущества перед материалами группы открытой пористости в областях использования, где требуется повышенная прочность, влаго- и морозостойкость.

Для сравнения основных потребительских свойств всех материалов среди физических характеристик помимо устойчивости в воде, прочности, плотности и теплопроводности для наполнителей строительных растворов немаловажными являются такие характеристики как размер гранул, цвет.