Кевлар и арамид в чем разница

В русском языке кевларовый трос сродни джипу, ксероксу и памперсу. Высокопрочное полимерное волокно, название которого зарегистрировано в качестве торговой марки французским химическим концерном Du Pont, стало нарицательным именем для всего класса изделий из современных синтетических нитей, вытесняющих сталь с лебёдочных барабанов. При этом мало кого смущает, что тросы у разных производителей могут оказаться из волокон, в основе которых будут совершенно разные органические полимеры. В том числе весьма далёкие по своей структуре и свойствам от кевлара. Например, полиамидные соединения типа капрона и нейлона, полиэфирные типа лавсана, вариации на тему полипропилена и многое другое, что обязано своему появлению успехам органического синтеза в середине ХХ века.

Между тем, арамиды к которым относится кевлар – не самый лучший материал для офф-роудных тросов. Во-первых, благодаря особенностям молекулярной структуры они работают на сжатие лучше, чем на разрыв. Поэтому, с точки зрения физики, делать из них доспехи – более правильно, чем верёвки. Во-вторых, что гораздо хуже, кевлар и его аналоги впитывают воду, при намокании теряют почти половину прочности и при последующем высыхании полностью её не восстанавливают. А где вы в наших краях видели офф-роуд на сухую?

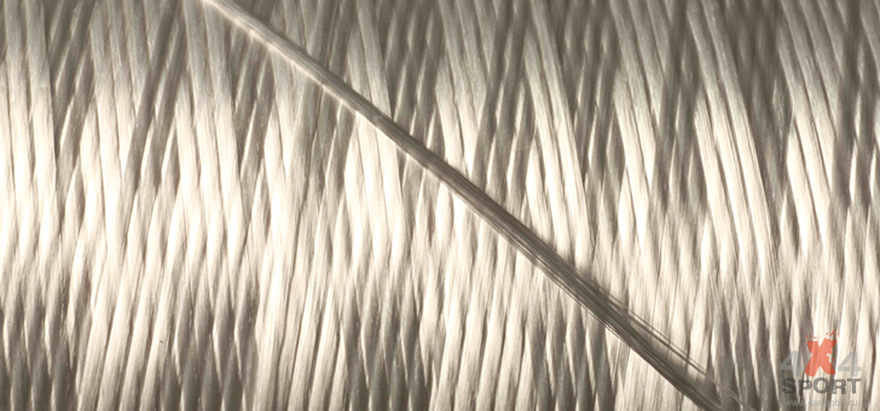

Из всего многообразия синтетических нитей под внедорожные реалии лучше всего подходит сверхвысокомолекулярный полиэтилен высокой плотности (СВМПЭ). Он не впитывает воду и никак с ней не взаимодействует. Практически невосприимчив к кислотам, щелочам, спиртосодержащим растворам и всем автомобильным техническим жидкостям. Очень устойчив к ультрафиолету, морозу, микроорганизмам и солёному ветру океана. Отличается высокой усталостной выносливостью, выдающейся прочностью на разрыв, великолепной для синтетики стойкостью к абразивному истиранию и перерезанию острыми кромками. Плюс к этому – практически нулевая растяжимость и малый вес. Изначально волокна СВМПЭ получаются белого цвета, но в процессе последующей обработки при производстве троса им придают разные цвета.

Суперпрочные нити из этого дальнего родственника пакета для супермаркета были впервые созданы в середине 60-х в лаборатории голландского химического концерна DSM, но лишь спустя десятилетие там смогли освоить их промышленное производство. Волокно назвали Dyneema и до сих пор оно остаётся одним из самых прочных материалов для канатов и строп. Плюс к тому же и одним из наиболее безопасных. Благодаря минимальной растяжимости, канат из Dyneema запасает минимум кинетической энергии, а потому при превышении порога своей прочности не стреляет, а достаточно мягко разъезжается.

Выдача путёвки в жизнь затянулась благодаря сложности технологического процесса. Голландским учёным долго не удавалось разработать простую и экономически выгодную схему получения пряжи. В результате остановились на гель-формовании. Выглядит оно так: после синтеза из этилена готовый сверхвысокомолекулярный полимер замачивают в декалине – одном из немногих растворителей, которым он поддаётся. Получившийся гель выдавливают в воду и вытягивают в тонкие волокна при температуре около 100 градусов, попутно удаляя растворитель. В процессе формования молекулы выстраиваются в очень длинные линейные цепочки, обеспечивающие волокну его выдающиеся свойства.

В сравнении со сталью Dyneema получилась в 10 раз прочнее на единицу массы. А если брать за точку отсчёта одинаковый диаметр троса, то Dyneema оказалась чуть более прочной чем сталь, но в десять раз легче. Мало того, усталостная прочность при пиковых нагрузках у синтетического каната несравнимо выше. Это касается как рывков, так и циклов плавной нагрузки. Так, тесты показали, что стальной трос без потерь способен выдержать около 6500 циклов нагрузки на 50% от его максимальной прочности, тогда как Dyneema благополучно перенесла 10 миллионов подобных циклов.

Голландский концерн DSM до сих пор остаётся в лидерах по производству сверхвысокомолекулярного полиэтиленового волокна, поделив рынок только с американской компанией Honeywell, специалисты которой тоже приложили руку к созданию чудо-нити. Американцы выпускают аналог Dyneema под маркой Spectra. В последние годы в это биполярное равновесие с переменным успехом пытаются ввязаться вездесущие китайцы, традиционно старающиеся взять ценой. Но пока отхватить большой кусок от сверхпрочного полиэтиленового пирога им не удаётся. Видимо, пряжа не совсем та выходит.

Неудивительно, что в такой ситуации голландцы подсадили на своё чудодейственное вещество производителей канатов, такелажа, морского и альпинистского снаряжения по всему миру. Многие известные марки высококачественных лебёдочных тросов тоже сделаны из волокон Dyneema. Среди них оригинальный трос Comeup, а так же Dextron, Am-Steel Blue. И, наконец, герои нашего материала.

Датская компания DYNAMICA ROPES тоже вяжет свои верёвки из голландской Dyneema. Этот факт многое объясняет. Например, название. Так что оставьте при себе неуместные фантазии по поводу тридцати метров динамической стропы на лебёдочном барабане и производимого ею эффекта. И не думайте, что современный флагман мировой канатной индустрии это кружок макраме, только очень большой. Здесь тоже хватает химических лабораторий, испытательных стендов, дорогостоящих разработок, уникальных технологий и тщательно оберегаемых секретов.

Выбрать исходный материал – ещё только начало. Не менее важна его предварительная и финишная обработка при плетении каната, во многом определяющая свойства и возможности готового продукта. Именно они позволяют из одного исходного волокна получать разные тросы для различных условий эксплуатации, с разными характеристиками и разной ценой.

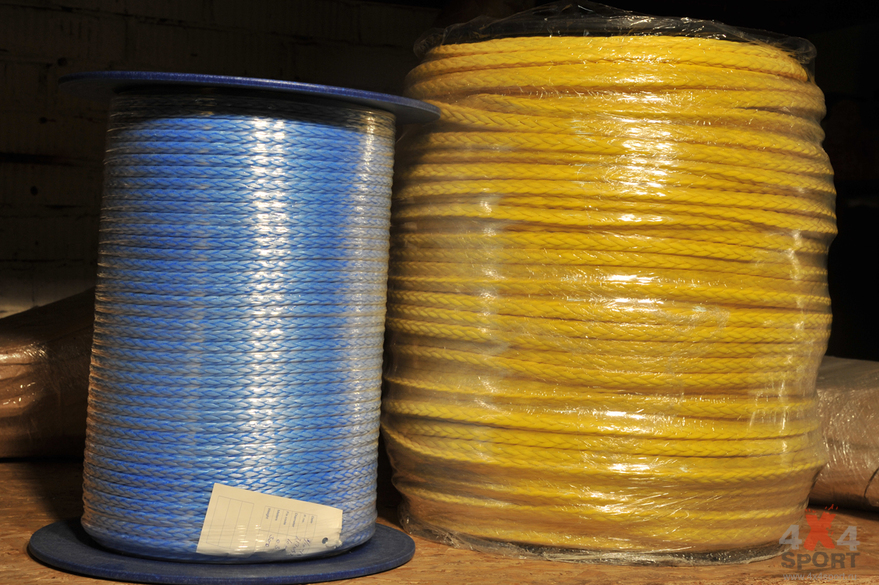

Из всего многообразия верёвок, выпускаемых DYNAMICA ROPES, для оффроудных целей до сих пор в основном применялись модели с индексом SK в названии. Как правило, SK-78 и SK-99. Это универсальные всепогодные тросы общего назначения, внешне отличающиеся стандартным 12-прядным плетением и синим цветом. У них каждая структурная прядь обработана полиуретаном от неблагоприятных внешних воздействий и подвергнута термической усадке, чтобы увеличить прочность и снизить растяжимость. Готовый канат также проходит через полиуретановую обработку.

Впрочем, в ушедшем году DYNAMICA ROPES представила специально для джиперов абсолютную новинку: офф-роудный лебёдочный трос марки FORTUNA. Как и SK, он сплетён из Dyneema в виде оболочки из 12-прядей, но отличается жёлтым цветом и другой обработкой волокна. В результате он выходит существенно дешевле, чем SK-78 и тем более SK-99. Но обладает в сравнении с ними чуть меньшей прочностью. Подробности того, как и на чём удалось сэкономить, производители не раскрывают. Тем не менее, по результатам сертификационных испытаний, FORTUNAостаётся в числе лучших современных моделей троса для лебёдок. Смотрите сами:

Кевлар и арамид в чем разница

Кевлар, арамидная ткань, углеволокно и гибридные ткани

Кевлар

(англ. Kevlar) — торговая марка пара-арамидного (полипарафенилен-терефталамид) волокна, выпускаемого фирмой DuPont. Кевлар обладает высокой прочностью (в пять раз прочнее стали, предел прочности 3620 МПа). Впервые кевлар был получен группой Стефани Кволек в 1964, технология производства разработана в 1965 году, с начала 1970-x годов начато коммерческое производство.

Для пара-арамидного волокна характерна высокая механическая прочность. В зависимости от марки, разрывная прочность волокна может колебаться от 280 до 550 кг/мм² (у стали, для сравнения, этот параметр находится в пределах 50–150 кг/мм².

Лишь самые высокопрочные сорта стали со специальной обработкой приближаются по прочности к наименее прочным сортам арамида).

Такая высокая прочность сочетается с относительно малой плотностью — 1400–1500 кг/м³ (плотность чистой воды 1000 кг/м³, плотность стали порядка 7800 кг/м³).

Теги: Кевлар, арамидная ткань, углеткани, углеволокно и гибридные ткани

Гибридные ткани

Гибридные ткани:

Теги: Гибридные ткани, кевлар, арамидная ткань, арамид, арамидное волокно, углеволокно

Углеткани, карбон, кевлар, carbon, карбоноткани, carbone, ткани из углеволокна

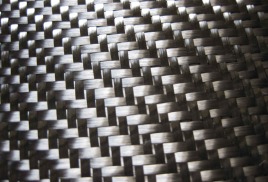

Нити углерода обычно получают термической обработкой химических или природных органических волокон, при которой в материале волокна остаются главным образом атомы углерода. Термическая обработка состоит из нескольких этапов:

Помимо обычных органических волокон (чаще всего вискозных и полиакрилонитрильных), для получения нитей углерода могут быть использованы специальные волокна из фенольных смол, лигнина, каменноугольных и нефтяных пеков. Кроме того, детали из карбона превосходят по прочности детали из стекловолокна, но, при этом, обходятся значительно дороже аналогичных деталей из стекловолокна.

Углеткань наиболее часто используется для создания углепластиков, карбона, по технологиям:

Прессование. Углеткань выстилается в форму, предварительно смазанную антиадгезивом (например, мыло, воск, воск в бензине, Циатим-221, кремнийорганические смазки). Пропитывается смолой. Излишки смолы удаляются в вакууме(вакуум-формование) или под давлением. Смола полимеризуется, иногда при нагревании. После полимеризации смолы изделие готово.

Контактное формование. На примере изготовления бампера: берется металлический исходный бампер(-«болван»), смазывается разделительным слоем. Затем на него напыляется монтажная пена (гипс, алебастр). После отвердевания — снимается — это матрица. Затем её смазывают разделительным слоем и выкладывают ткань. Ткань может быть предварительно пропитанной, а может пропитываться кистью или поливом непосредственно в матрице. Затем ткань прокатывается валиками — для уплотнения и удаления пузырьков воздуха. Затем полимеризация (если отвердитель горячего отверждения, то в печи, если нет, то при комнатной температуре — 20 °C). Затем бампер снимается, если надо — шлифуется и красится.

Трубы и иные цилиндрические изделия производят намоткой. Форма волокна: нить, лента, ткань. Смола: эпоксидная или полиэфирная. Возможно изготовление форм из углепластика в домашних условиях, при наличии опыта и оборудования.

Кевлар, арамидные ткани, кевлары, арамид, арамидная такнь

Области применения: из-за своих высоких характеристик волокно арамида нашло самое широкое применение в самых различных отраслях промышленности. Самое известное применение волокна это средства защиты: пуленепробиваемые бронежилеты, каски и огне защита, например костюмы для пожарных и перчатки. Так же арамидное волокно применяют для армирования автомобильных шин, волоконно-оптических кабелей, диффузорах акустических динамиков, для изготовления сверхпрочных тросов, лент и тканей. Обширное применение арамидные волокна получили в композиционных материалах на основе винилэфирных и эпоксидных смол. Благодаря уникальным свойствам такие композиты применяют в авиастроение и ракетостроении для изготовления различных деталей работающих на растяжение, в сосудах внутреннего давления, высокоскоростных маховиков. В сочетании с другими армирующими материалами, арамидные волокна применяют в судостроении для производства корпусов яхт, лодок и катеров премиум класса или для военных целей. Нашло свое место применение композитных материалов с арамидом и в космонавтике, наряду с углепластиком, где в некоторых узлах и деталях он стал незаменим. Широкое распространение в области тюнинга автомобилей и автоспорта, изготавливаются аэродинамические обвесы, сидения, элементы интерьера и силовые конструкции

Кевларовые ткани, арамидные ткани, гибридные ткани и углеткани характеризуются следующими параметрами:

Кевлар арамид — что такое и для чего применяется?

Кевлар (арамид) — материал с уникальными свойствами. Хотя его часто сравнивают с углеродным волокном, между этими двумя материалами есть много важных различий.

Арамид и углеродное волокно различаются не только по цвету — арамид желтый, а углеродное волокно черное, они различаются в основном по свойствам и назначению, дополняя потребности друг друга в промышленных секторах.

В этой статье мы обсудим свойства арамидных композитов, а также укажем преимущества и недостатки, перечислим практические примеры использования кевлара (арамида) в различных отраслях промышленности и конечных продуктах.

История изобретения кевлара

Арамид — это группа материалов с разными торговыми наименованиями.

Первой компанией, открывшей арамидный материал, была компания Dupont, которая в середине 1960-х назвала его собственным именем — Кевлар. Этот материал поступил в продажу в 1973 году.

Арамид был изобретен химиком польского происхождения Стефанией Кволек в поисках легкого материала для усиления, используемого в шинах. Она искала материал, который должен был быть легче и прочнее, чем обычно используемый нейлон.

Со временем другие производители начали производить арамид с немного другими параметрами, но с теми же основными общими характеристиками, такими как, среди прочего, исключительно высокая устойчивость к ударам и трению.

Торговые наименования арамида, которые продаются различными производителями: Kevlar и Nomex, используемые Dupont, Twaron и Technora, используемые японским Teijin, Arawin, используемые корейским производителем Toray, Kolon, используемые корейским производителем Heracron, и некоторые менее известные названия для арамида производится в основном китайскими производителями.

В настоящее время кевлар является самым известным материалом, используемым в производстве арамидных композитов, поэтому далее в статье мы будем часто использовать чередующиеся названия Кевлар/Арамид.

Независимо от того, говорим ли мы о кевларе, твароне или номексе, каждый из этих материалов является арамидом и обладает уникальными свойствами, такими как чрезвычайно высокая устойчивость к внезапным ударам и трению, устойчивость к высоким температурам и низкий собственный вес. Эти свойства широко используются в таких отраслях, как военная, авиационная, шинная промышленность, производство защитной одежды и перчаток, автоспорт, водные виды спорта и многие другие отрасли. Палитра приложений потрясающая и постоянно расширяется.

Преимущества арамидных композитов

Высокая стойкость к ударам и разрушению

Арамид — это материал с исключительно высокой ударопрочностью, он не ломается под воздействием удара — он поглощает удары. Он обычно используется при производстве бронежилетов, корпусов лодок, байдарок и в качестве противоосколочных покрытий для военной техники.

Эти свойства используются, в частности, в военной промышленности для производства бронежилетов и баллистических танков.

Бронежилеты изготавливаются из нескольких десятков слоев арамида, обычно разделенных керамической пластиной. Баллистические кожухи, используемые в бронетехнике, такой как танк US M1, изготовлены из стальных — арамидных — стальных конструкций, стойких к противотанковым снарядам диаметром до 700 мм. Что немаловажно, как для солдата в бронежилете, так и для экипажа танка арамид значительно поглощает удары, возникающие при попадании пули.

Примером использования кевлара также является Apache Boeing AH-64 — базовый ударный вертолет в США. Главный и стабилизирующий винты изготовлены из кевлара. Задача кевлара — защитить винты вертолета от снарядов диаметром до 23 мм.

Высокая ударопрочность также широко используется в лодках и каяках. Все лодки, участвующие в ежегодных кругосветных круизах Volvo Ocean Race, имеют корпус из арамида, и почти все высокопроизводительные каяки для водных видов спорта имеют корпус из арамидных или арамидно-углеродных тканей.

Еще одно практическое применение кевлара — раллийные автомобили, в которых внутренние колесные арки и пластина под двигателем изготовлены из этого материала. Кевлар защищает ключевые механические элементы раллийного автомобиля от ударов, например, камней.

Низкая собственная плотность / небольшой вес

Арамидные волокна — одно из самых легких волокон, используемых при производстве композитов. Использование арамидных тканей в композитах позволяет не только повысить стойкость композита к ударам и трению, но и значительно снизить вес композитного элемента.

Композиты из арамида примерно на 20% легче, чем композиты из углеродного волокна, которые считаются очень легкими.

Арамидные волокна имеют плотность

1,45 г / см 3, а композит из арамида и эпоксидной смолы имеет плотность

При расчетах использовалась плотность эпоксидной смолы с отвердителем

1,1 г / см 3 и передовая технология производства композитов — метод препрега в автоклаве.

Для сравнения, углеродные волокна, считающиеся одними из самых легких материалов , имеют плотность 1,55 г / см 3 для углеродного композита и эпоксидной смолы.

Другими словами, арамидный композит примерно на 20% легче, чем композит из углеродного волокна.

Как соотносится вес арамидного композита с металлами?

Умеренная жесткость — устраняет разрыв между стекловолокном и углеродным волокном.

Арамидный композит — это жесткий материал, он превосходит по жесткости стекловолоконный композит, но значительно уступает в этом отношении композитам из углеродного волокна.

Существует много типов углеродных и арамидных волокон — например, стандартный модуль, средний модуль или высокий модуль, которые значительно различаются по жесткости, цене и устойчивости к повреждению композита.

Приведенные ниже данные показывают жесткость различных волокон для стекла, углерода и арамида. Модуль Юнга измеряется вдоль волокна.

Жесткость различных композитных волокон:

Для простоты можно предположить, что арамидные композиты, изготовленные из стандартных тканей, примерно на 30-40% жестче, чем композиты из стекла, но значительно уступают углеродным композитам и имеют примерно половину жесткости, чем углеродные композиты.

Низкое тепловое расширение

Арамиды очень устойчивы к воздействию температуры, с практически нулевым, слегка отрицательным коэффициентом теплового расширения. Тепловое расширение арамида составляет (-2,4 x 10-6 / ° C).

Не проводит электричество

Арамид является изолятором и не проводит электричество.

Хорошая стойкость к истиранию и порезам

Композиты Кевлар (арамид) обычно используются в элементах, подверженных трению, таких как крышки двигателей раллийных автомобилей.

В горнодобывающей промышленности, например, в угольной, арамид используется для усиления резиновых конвейерных лент путем добавления рыхлых арамидных волокон. По заявлению производителя кевлара, это увеличивает прочность на трение транспортных ремней примерно на 50-70%. Эти свойства используются не только в композитных материалах, но и в рабочей одежде, такой как перчатки, которые обладают повышенной устойчивостью к порезам благодаря использованию арамидных тканей, таких как Twaron или Kevlar.

Гашение вибрации

Ценным свойством арамидных композитов является высокая демпфирующая сила и устойчивость к вибрациям, которые используются в компонентах, подверженных вибрации, таких как, например, компоненты самолетов.

Низкая относительная электрическая проницаемость

Арамидный композит имеет низкую относительную электрическую проницаемость —

3,85 (10 ГГц). Это обеспечивает хорошую передачу сигнала антенн через защитные крышки / купола из Кевлар (арамид). Обычно такие экраны используются для защиты военных антенн, установленных на самолетах. Они обеспечивают как хорошее пропускание антенного сигнала, так и защищают антенны от повреждений.

Для сравнения: защитные купола из стеклоткани E имеют относительную электрическую проницаемость 6,1 (10 ГГц), то есть примерно на 60% хуже пропускание антенного сигнала по сравнению с арамидными экранами.

Помимо арамида, кварцевые волокна также используются для производства антенных экранов, которые также имеют низкую относительную электрическую проницаемость 3,78 (10 ГГц).

Может использоваться одновременно с другими типами тканей.

Арамидные волокна могут использоваться в углеродных и стеклянных композитах, изменяя их параметры по своему усмотрению, что дает большие возможности производителям композитных изделий.

В случае композитов из углеродного волокна для увеличения их ударной вязкости добавляют несколько слоев арамида или используют гибридные ткани, в которых 50% волокон составляют арамид, а 50% — углерод.

Недостатки арамидных композитов

Поглощение влаги — гигроскопичность

Арамидные волокна гигроскопичны и впитывают относительно много влаги ( даже до 6% от их веса), поэтому арамидные композиты должны быть должным образом защищены — чаще всего лаком, чтобы ограничить поглощение влаги.

Часто для повышения стойкости верхних слоев арамидных композитов к влаге и микротрещинам в качестве верхних слоев используют 1 слой стеклоткани, что дополнительно обеспечивает адгезию лаков, что облегчает ремонт лакового покрытия.

Кроме того, для композитов, контактирующих с водой, используются разновидности арамида с пониженной впитывающей способностью, такие как, например, Kevlar 149 или Armos.

Любопытно — впитывающая способность стандартных арамидных тканей настолько высока, что в сочетании со свойствами, защищающими от огня/ожогов, этот материал используется в огненных шоу, где он пропитан парафином. С одной стороны, впитывающая способность арамида приводит к тому, что парафин должным образом пропитывается, что обеспечивает длительное время горения пламени, с другой стороны, этот материал не разлагается во время горения и устойчив к высоким температурам.

Сложная обработка и обработка

Волокна кевлара трудно разрезать, поэтому производство композитов с использованием арамидных тканей требует больших усилий. Трудно разрезать как сухие ткани, так и готовый композит.

Для раскроя сухих тканей часто используют лазерную резку или мелкую раскройку специальных ножниц, приспособленных для раскроя арамида. Для резки готовых арамидных композитов используют гидрорезку или специальные фрезы с твердосплавным или алмазным покрытием. Резка резцами обычно оставляет немного неровные края композита.

Арамидные волокна прилипают хуже, чем стеклянные или углеродные волокна, и смолу сложнее фильтровать, поэтому рекомендуется использовать эпоксидные смолы для производства арамидных композитов, которые обладают более прочными связующими свойствами для последующих слоев арамидных тканей.

Разложение под воздействием УФ-лучей

Арамидные волокна не очень устойчивы к УФ-излучению.

УФ-излучение (солнце) разрушает арамидные волокна, поэтому арамидные композиты следует защищать лаком или слоем защитного материала, например, полиэфирным покрытием на арамидных веревках.

Высокая стоимость материала

Арамид — дорогой материал, его цена аналогична цене углеродного волокна, поэтому этот материал используется только в определенных областях, где требуется сопротивление трению/ударам выше среднего и, в то же время, малый вес конечный продукт важен.

Низкая прочность на сжатие

Арамидные волокна имеют меньшую прочность на сжатие, чем стекловолокна и углеродные волокна, поэтому для элементов, подвергающихся высокому давлению, используются гибридные ткани — комбинация углеродного волокна и арамида.

Практическое применение арамида

Практические возможности использования арамида огромны. Вот список практических примеров изделий из Кевлар (арамид).

Использование кевлар-арамида в композитах

Пожалуй, самый красивый пример использования кевлара — это проект пилота RDS Никиты Шикова, его Supra A90 Groza. Журнал Low daily опубликовал статью об этом потрясающем истребителе шин. Почитать можно тут.

Использование арамида в виде сухой ткани

Резюме

Кевлар (арамид) занимает первое место среди композитных материалов по сопротивлению удару, трению и порезам — ни один другой композитный материал не имеет лучших показателей в этом отношении.

Арамид также является одним из самых легких доступных композитных волокон — арамидные композиты примерно на 20% легче углеродных композитов.

В то же время у него есть свои недостатки, такие как сложность обработки и обработки материала или влагопоглощение.

Надеемся, что знание преимуществ и недостатков, представленных в этой статье, позволит инженерам и дизайнерам лучше понять этот материал и правильно его использовать — таким образом, чтобы воспользоваться его достоинствами и устранить недостатки еще на этапе проектирования производства.