Квалитет что это и как выбрать

Порядок выбора и назначения квалитетов точности и посадок

Выбор квалитета точности.Определение оптимальной точности обработки и выбор квалитета точности часто представляют собой сложную задачу. При произвольном назначении необоснованно высокого квалитета с малыми допусками увеличивается стоимость изготовления деталей. При выборе более низкого квалитета точности стоимость изготовления уменьшается, но снижаются надежность и долговечность работы деталей в узле.

Для решения этой задачи необходимо учесть не только характер посадки конкретного соединения и условия его работы, но и рекомендации, учитывающие целесообразность назначения того или иного квалитета и возможность изготовления деталей необходимой точности.

Общее представление о применении квалитетов в соединениях машин и механизмов можно получить из следующих примеров.

Квалитеты 5 и 6 применяются в особо точных соединениях, таких как «поршневой палец — втулка верхней головки шатуна двигателя автомобиля», «шейки коленчатого вала — вкладыши подшипников» и т. п.

Квалитеты 7 и 8 применяются для соединений зубчатых колес с валом, установки подшипников качения в корпус, фрез на оправки и т. п.

Квалитеты 9 и 10 применяются в тех соединениях, где требования к точности понижены, а к соосности и центрированию они сравнительно высокие (например, установка поршневого кольца в канавке поршня по высоте, посадка звездочек на вал и т.д.).

Квалитеты 11 и 12 распространены в подвижных соединениях сельскохозяйственных машин, в посадках часто снимаемых деталей, не требующих высокой точности центрирования, в сварных соединениях.

Посадки с зазором.Характер и условия работы подвижных соединений отличаются разнообразием.

Посадки группы Н/h характерны тем, что минимальный зазор в них равен нулю. Они применяются для пар с высокими требованиями к центрированию отверстия и вала, если взаимное перемещение вала и отверстия предусматривается при регулировании, а также при малых скоростях и нагрузках.

Посадку H5/h4 назначают для соединений с высокими требованиями к точности центрирования и направлению, в которых допускается проворачивание и продольное перемещение деталей при регулировании. Эти посадки используют вместо переходных (в том числе для сменных частей). Для вращающихся деталей их применяют только при малых нагрузках и частотах вращения.

Посадку H6/h5 назначают при высоких требованиях к точности центрирования (например, пиноли задней бабки токарного станка, измерительных зубчатых колес при их установке на шпиндели зубоизмерительных приборов).

Посадка H7/h6 (предпочтительная) используется при менее жестких требованиях к точности центрирования (например, сменных зубчатых колес в станках, корпусов под подшипники качения в станках, автомобилях и других машинах).

Посадку H8/h7 (предпочтительную) назначают для центрирующих поверхностей, если можно расширить допуски на изготовление при несколько пониженных требованиях к соосности.

ЕСДП допускает применение посадок группы H/h, образованных из полей допусков квалитетов 9. 12, для соединений с низкими требованиями к точности центрирования (например, для посадки шкивов зубчатых колес, муфт и других деталей на вал с креплением шпонкой для передачи крутящего момента, при невысоких требованиях к точности механизма в целом и небольших нагрузках).

Посадки группы H/g (H5/g4; H6/g5 и H7/g6 — предпочтительная) имеют наименьший гарантированный зазор из всех посадок с зазорами. Их применяют для точных подвижных соединений, требующих гарантированного, но небольшого зазора для обеспечения точного центрирования, например золотника в пневматических устройствах, шпинделя в опорах делительной головки, в плунжерных парах и т. п.

Из всех подвижных посадок наиболее распространены посадки группы H/f (H7/f7 — предпочтительная, H8/f8 и т.п., образованные из полей допусков квалитетов 6, 8 и 9). Например, посадку H7/f7 применяют в подшипниках скольжения электродвигателей малой и средней мощности, поршневых компрессорах, в коробках скоростей станков, центробежных насосах, в двигателях внутреннего сгорания и др.

Посадки группы Н/е (H7/е8, H8/е8 — предпочтительная, H7/е7 и посадки, подобные им, образованные из полей допусков квалитетов 8 и 9) обеспечивают легкоподвижное соединение при жидкостном трении. Их применяют для быстровращающихся валов больших машин. Например, первые две посадки применяют для валов турбогенераторов и электродвигателей, работающих с большими : нагрузками. Посадки Н9/е9 и H8/е8 применяют для крупных подшипников в тяжелом машиностроении, свободно вращающихся на валах зубчатых колес, и для других деталей, включаемых муфтами сцепления, для центрирования крышек цилиндров.

Посадки группы H/d (H8/d9, H9/d9 — предпочтительная и подобные им посадки, образованные из полей допусков квалитетов 7, 10 и 11) применяют сравнительно редко. Например, посадка H7/d8 используется при высокой частоте вращения и относительно малом давлении в крупных подшипниках, а также в сопряжении «поршень — цилиндр» в компрессорах, а посадка H9/d9 — при невысокой точности механизмов.

Посадки группы H/с (H7/с8 и H8/с9) характеризуются значительными гарантированными зазорами, и их применяют для соединений с невысокими требованиями к точности центрирования. Наиболее часто эти посадки назначают для подшипников скольжения (с различными температурными коэффициентами линейного расширения вала и втулки), работающих при повышенных температурах (в паровых турбинах, двигателях, турбокомпрессорах, других машинах, в которых при работе зазоры значительно уменьшаются вследствие того, что вал нагревается и расширяется больше, чем вкладыш подшипника).

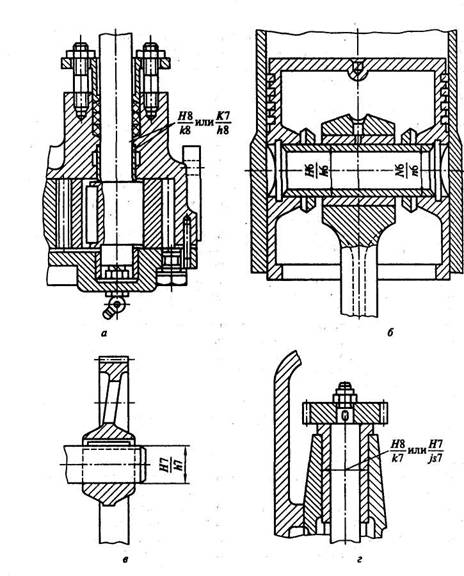

Переходные посадки.Переходные посадки групп H/js, Н/к, Н/т, Н/п применяются для неподвижных разъемных соединений, в которых требуется обеспечить центрирование сменных деталей или (при необходимости) перемещение их друг относительно друга. Посадки характеризуются возможностью появления в сопряжении как зазоров, так и натягов. Неподвижность соединения достигается дополнительным креплением с помощью шпонок, штифтов и других видов креплений.

Переходные посадки предусмотрены только в квалитетах 4. 8, причем точность вала в них должна быть на один квалитет выше точности отверстия.

В переходных посадках наибольший натяг получается при сочетании наибольшего предельного размера вала (dmax) и наименьшего предельного размера отверстия (Dmin), а наибольший зазор — при сочетании наибольшего предельного размера отверстия (Dmax) и наименьшего предельного размера вала (dmin).

Примеры назначения переходных посадок показаны на рис. 1 (а — соединение «вал — шестерня»; б — соединение «поршень — поршневой палец — головка шатуна»; в — соединение «вал — маховик»; г — соединение «втулка — корпус»).

Посадки с гарантированным натягом.Посадки с гарантированным натягом применяют для получения неподвижных неразъемных соединений, причем относительная неподвижность сопрягаемых деталей обеспечивается благодаря упругим деформациям, возникающим при соединении вала с отверстием. При этом предельные размеры вала больше предельных размеров отверстия. В некоторых случаях для повышения надежности соединения дополнительно используют штифты или другие средства крепления, при этом крутящий момент передается штифтом, а натяг удерживает деталь от осевых перемещений.

Благодаря надежности и простоте конструкции и сборки узлов, включающих в себя соединения с натягом, применяются во всех отраслях машиностроения (например, при сборке оси с колесом для железнодорожного транспорта, втулок с валами, ступицы червячного колеса с венцом и т.д.).

Выбор способа получения соединения (под прессом, с нагревом охватывающей или охлаждением охватываемой детали и т.д.) определяется конструкцией деталей, их размерами, требуемым натягом и другими факторами.

Надежность посадок с натягом зависит от многих факторов: механических свойств материалов соединяемых поверхностей, шероховатости и геометрии поверхностей, конструктивных факторов, величины натяга, метода сборки и т.д. Одна часть этих факторов учитывается при расчете посадки с натягом, а другую часть учесть в расчетах трудно или невозможно, поэтому в ответственных случаях выбранную в соответствии с расчетом посадку рекомендуется проверять экспериментально.

Примеры применения посадок с натягом. Частота применяемости предпочтительных посадок с натягом соответствует порядку увеличения гарантированного натяга.

Для соединений тонкостенных деталей, а также деталей со стенками большей толщины, испытывающих небольшие нагрузки, предпочтительной будет посадка Н7/р6. Для соединений кондукторных втулок с корпусом кондуктора, запорных втулок с дополнительным креплением предпочтительными будут посадки H7/r6, H7/s6. Посадка H7/u7 применяется для таких соединений, как втулки подшипников скольжения в тяжелом машиностроении, венцы червячных колес, маховики. Посадки, характеризуемые самыми большими величинами гарантированного натяга — H8/x8, H8/z8, применяются для тяжело нагруженных соединений, воспринимающих большие крутящие моменты и осевые силы.

Допуски разбиты на 19 квалитетов: 01,0,1,2,3,4. 17.

Квалитет – это совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров.

Всего предусмотрено 19 квалитетов (01 —самый высокий и 17 — самый низкий). Указанные стандарты СЭВ содержат ряд цифр, но указаний, в каких случаях, какой квалитет требуется, они не дают. Подобные указания приводятся конструкторами в чертежах в виде числового размера и условного обозначения поля допуска, состоящего из буквы и цифры (иногда двух букв и цифр).

Размер, для которого указывается поле допуска, обозначают числом, за которым следует буква латинского алфавита (прописная для отверстий и строчная для валов), указывающая положение поля допуска относительно нулевой линии, и цифра (две цифры), определяющая квалитет. Например,

30h6, ЗОН7, ЗОК10. В обозначение посадки входит номинальный размер, общий для сопрягаемых поверхностей (отверстия и вала) и поля допусков для каждого элемента, начиная с отверстия. Например, ЗОН7/g6, или

ЗОH7 =g6, или 40 Н7/g6.

Квалитеты

Допуски в каждом квалитете возрастают с увеличением номинальных размеров, но они соответствуют одному и тому же уровню точности, определяемому квалитетом (его порядковым номером).

Для данного номинального размера допуск для разных квалитетов неодинаков, так как каждый квалитет определяет необходимость применения тех или иных методов и средств обработки изделий.

Допуск квалитета условно обозначают прописными латинскими буквами ІТ с номером квалитета, например, ІТ6 — допуск 6-го квалитета. В дальнейшем под словом допуск понимается допуск системы. Квалитеты 01, 0 и 1 предусмотрены для оценки точности плоскопараллельных концевых мер длины, а квалитеты 2, 3 и 4 — для оценки гладких калибров-пробок и калибров-скоб. Размеры деталей высокоточных ответственных соединений, например подшипников качения, шеек коленчатых валов, деталей, соединяемых с подшипниками качения высоких классов точности, шпинделей прецизионных и точных металлорежущих станков и другие выполняют по 5-му и 6-му квалитетам. Квалитеты 7 и 8 являются наиболее распространенными. Они предусмотрены для размеров точных ответственных соединений в приборостроении и машиностроении, например деталей двигателей внутреннего сгорания, автомобилей, самолетов, металлорежущих станков, измерительных приборов. Размеры деталей тепловозов, паровых машин, подъемно-транспортных механизмов, полиграфических, текстильных и сельскохозяйственных машин преимущественно выполняют по 9-му квалитету. Квалитет 10 предназначен для размеров неответственных соединений, например для размеров деталей сельскохозяйственных машин, тракторов и вагонов. Размеры деталей, образующих неответственные соединения, в которых допустимы большие зазоры и их колебания, например размеры крышек, фланцев, деталей, полученных литьем или штамповкой, назначают по 11-му и 12-му квалитетам.

Квалитеты 13—17 предназначены для неответственных размеров деталей, не входящих в соединения с другими деталями, т. е. для свободных размеров, а также для межоперационных размеров.

Допуски в квалитетах 5—17 определяют по общей формуле:

где q — номер квалитета; а — безразмерный коэффициент, установленный для каждого квалитета и не за висящий от номинального размера (его называют “число единиц допуска”); і — единица допуска (мкм) — множитель, зависящий от номинального размера;

для размеров 1-500 мкм

для размеров св. 500 до 10 000 мм

При заданных квалитете и интервале номинальных размеров значение допуска постоянно для валов и отверстий (их поля допусков одинаковы). Начиная с 5-го квалитета, допуски при переходе к соседнему менее точному квалитету увеличиваются на 60% (знаменатель геометрической прогрессии равен 1,6). Через каждые пять квалитетов допуски увеличиваются в 10 раз. Например, для деталей номинальных размеров св. 1 до 3 мм допуск 5-го квалитета ІТ5 = 4 мкм ; через пять квалитетов он увеличивается в 10 раз, т. е. ІТ1О =.40 мкм и т. д.

Интервалы номинальных размеров в диапазонах св. 3 до 180 и св. 500 до 10000 мм в системах ОСТ и ЕСДП совпадают.

При переводе классов точности по ОСТ в квалитеты по ЕСДП необходимо знать следующее. Так как в системе ОСТ допуски подсчитывали по формулам, отличающихся от формул (2) и (3), то нет точного совпадения допусков по классам точности и квалитетам. Первоначально в системе ОСТ были установлены классы точности: 1; 2; 2a; 3; 3a; 4; 5; 7; 8; и 9. Позднее система ОСТ была дополнена более точными классами 10 и 11. В системе ОСТ допуски валов 1, 2 и 2а классов точности установлены меньшими, чем для отверстий тех же классов точности. Это связано с трудностью обработки отверстий по сравнения с валами.

ПОВЕРХНОСТИ ОТВЕРСТИЙ И ВАЛОВ В СИСТЕМЕ ОТВЕРСТИЯ В ЗАВИСИМОСТИ ОТ КЛАССА ТОЧНОСТИ

| Класс точности (квалитет) | Обозначение полей допусков | РАЗМЕРЫ, мм | |||||||||||

| 1…3 | 3…6 | 6…10 | 10…18 | 18…30 | 30…50 | 50…80 | 80…120 | 120…180 | 180…260 | 260…360 | 360…500 | 500…630 | 630…1000 |

| (6-7) | ОТВЕРСТИЕ | А | H7 | Ra= =0,63 | Ra=1,25 | Ra=2,5 | Rz=20 | Rz=40 | |||||

| ВАЛ | Гр | u7 | Ra=2,5 | Rz=20 | — | ||||||||

| Пр | r6,s6 | Ra=2,5 | Rz=40 | ||||||||||

| Г | n6 | Ra=0,63 | Ra=1,25 | Ra=2,5 | Rz=20 | ||||||||

| Н | k6 | ||||||||||||

| П | js6 | ||||||||||||

| С | h6 | Ra=2,5 | Rz=20 | ||||||||||

| Д | g6 | Rz=40 | — | ||||||||||

| Х | f7 | Ra=0,63 | Ra=1,25 | ||||||||||

| Л | e7 | Ra=1,25 | Ra=2,5 | Rz=20 | |||||||||

| 2a (7-8) | ОТВЕРСТИЕ | А2а | H8 | Ra=1,25 | Ra=2,5 | Rz=20 | Rz=40 | ||||||

| ВАЛ | Пр2а | s7,u8 | Ra= =0,63 | Ra=1,25 | Ra=2,5 | Rz=20 | Rz=40 | ||||||

| (8-9) | ОТВЕРСТИЕ | A3 | H8,H9 | Ra= =1,25 | Ra=2,5 | Rz=20 | Rz=40 | Rz=80 | |||||

| ВАЛ | Пр23 | u8 | — | Ra=2,5 | Rz=20 | Rz=40 | Rz=80 | ||||||

| Пр13 | x8,u8, s8 | — | Ra=2,5 | Rz=20 | Rz=40 | Rz=80 | |||||||

| С3 | h8, h9 | Ra= =1,25 | Ra=2,5 | Rz=20 | Rz=40 | Rz=80 | |||||||

| Х3 | f9, e9, e8 | Ra=2,5 | |||||||||||

| Ш3 | d9 | Ra=2,5 | Rz=20 | Rz=40 | |||||||||

| (11) | ОТВЕРСТИЕ | A4 | H11 | Rz=20 | Rz=40 | Rz=80 | |||||||

| ВАЛ | С4 | h11 | |||||||||||

| Х4 | d11 | ||||||||||||

| Л4 | b11, c11 | Rz=20 | Rz=40 | Rz=80 | |||||||||

| Ш4 | a11 | ||||||||||||

| (12) | ОТВЕРСТИЕ | A5 | H12 | Rz=40 | Rz=80 | Rz=160 | |||||||

| ВАЛ | С5 | h12 | Rz=40 | Rz=80 | Rz=160 | ||||||||

| Х5 | b12 | ||||||||||||

| 7 (14) | ОТВЕРСТИЕ | A7 | H14 | Rz=80 | Rz=160 | Rz=320 |

Параметры и критерии шероховатости поверхности металлов, пластмасс и других материалов установлены ГОСТ 2789-73. Стандартом указаны шесть параметров шероховатости поверхности. Наиболее часто применяют лишь два:

Шероховатость поверхности при механических методах обработки

| Обрабатыва- емые поверхности | Методы обработки | Параметры шероховатости | |||||

| Rz | Ra | Rz | |||||

| 2,5 | 1,25 | 0,63 | 0,32 | 0,160 | 0,080 | 0,040 | 0,100 |

| Наружные цилиндрические | Обтачивание | Предварительное | |||||

| Чистовое | |||||||

| Тонкое | |||||||

| Шлифование | Предварительное | ||||||

| Чистовое | |||||||

| Тонкое | |||||||

| Притирка | Грубая | ||||||

| Средняя | |||||||

| Тонкая | |||||||

| Отделка абразивным полотном | |||||||

| Обкатывание роликом | |||||||

| Шлифование Суперфиниширование | |||||||

| Внутренние цилиндрические | Растачивание | Предварительное | |||||

| Чистовое | |||||||

| Тонкое | |||||||

| Сверление | |||||||

| Зенкерование | Черновое (по корке) | ||||||

| Чистовое | |||||||

| Развертывание | Нормальное | ||||||

| Точное | |||||||

| Тонкое | |||||||

| Протягивание | |||||||

| Внутреннее шлифование | Предварительное | ||||||

| Чистовое | |||||||

| Калибрование шариком | |||||||

| Притирка | Грубая | ||||||

| Средняя | |||||||

| Тонкая | |||||||

| Шлифование Притирка Хонингование | Нормальное | ||||||

| Зеркальное | |||||||

| Плоскости | Строгание | Предварительное | |||||

| Чистовое | |||||||

| Тонкое | |||||||

| Цилиндрическое фрезерование | Предварительное | ||||||

| Чистовое | |||||||

| Тонкое | |||||||

| Торцовое фрезерование | Предварительное | ||||||

| Чистовое | |||||||

| Тонкое | |||||||

| Торцовое точение | Предварительное | ||||||

| Чистовое | |||||||

| Тонкое | |||||||

| Плоское шлифование | Предварительное | ||||||

| Чистовое | |||||||

| Притирка | Грубая | ||||||

| Средняя | |||||||

| Тонкая |

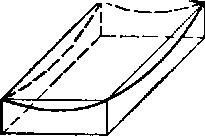

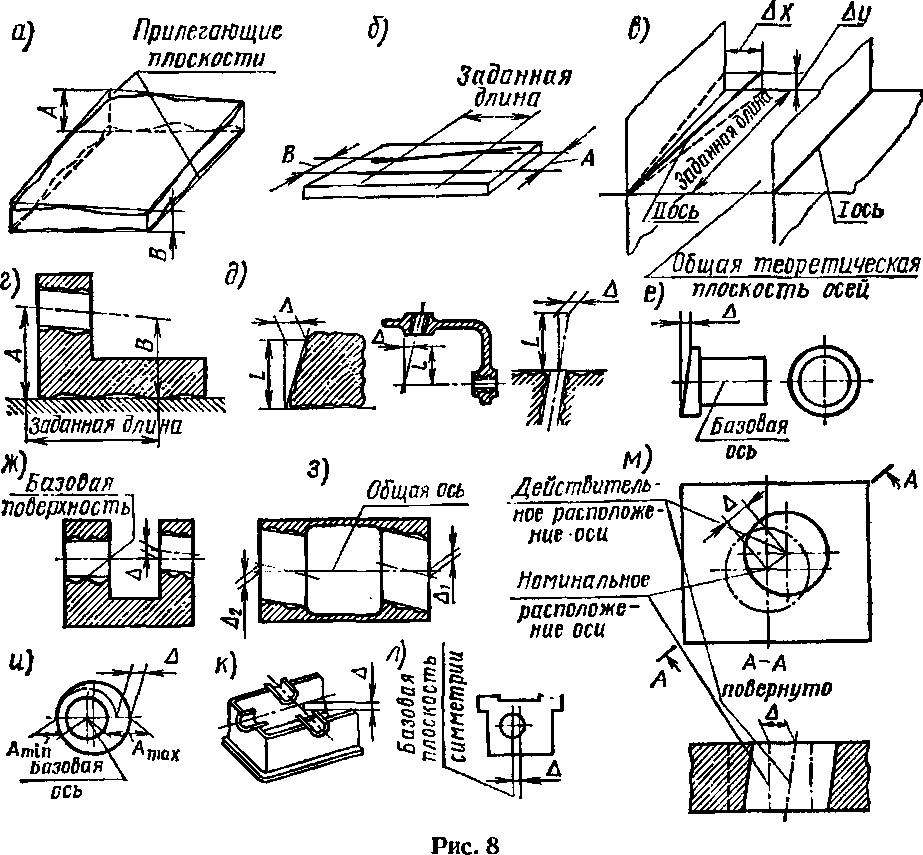

Отклонения формы и расположения поверхностей

Отклонение формы реальной поверхности или реального профиля от формы номинальной (заданной чертежом) поверхности (профиля)

оценивается наибольшим расстоянием Д от точек реальной поверхности (профиля) до прилегающей поверхности (профиля) по нормали к ней.

Прилегающей поверхностью (профилем) называется поверхность (профиль), имеющая форму номинальной поверхности (профиля), соприкасающаяся с реальной поверхностью (профилем) и расположенная вне материала детали так, чтобы отклонение от

нее наиболее удаленной точки реальной поверхности (профиля) в пределах нормируемого участка имело минимальное значение.

ГОСТ 24642—81 устанавливает следующие отклонения формы поверхностей

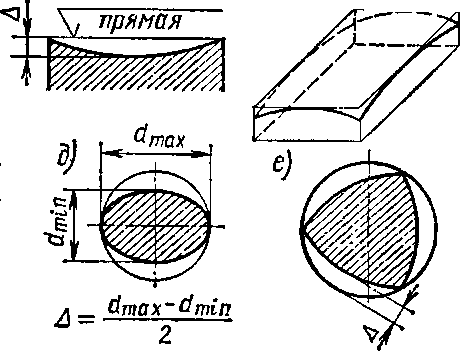

Отклонение от прямолинейности в плоскоскости т и. Частными видами этого отклонения являются выпуклость и вогнутость.

Выпуклость— отклонение от прямолинейности, при котором удаление точек реального профиля от прилегающей прямой уменьшается от края к середине (рис. 6, а)\

Вогнутость — отклонение от прямолинейности, при котором удаление точек реального профиля от прилегающей прямой увеличивается от края к середине (рис. 6б).

Отклонение от круглости. Частными видами этого отклонения являются овальность и огранка.

Овальность — отклонение от круглости, при котором реальный профиль представляет собой овалообразную фигуру, наибольший dm3X и наименьший dmla диаметры которой находятся во взаимно перпендикулярных направлениях

Огранка — отклонение от круглости, при котором реальный профиль представляет собой многогранную фигур’ (рис. 6, е).

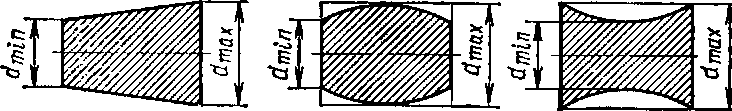

Отклонение профиля продольного сечения характеризует отклонение от прямолинейности и параллельности образующих. Частными видами этого отклонения являются конусоооразность, бочкообразность и седлообразность.

Конусообраность — отклонение профиля продольного сечения, при которое образующие прямолинейны, но не параллельны (рис. 7, а).

Бочкообразность — отклонение профиля продольного сечения, при котором образующие непрямолинейны и диаметры увеличиваются от краев к середине сечения (рис. 7, б).

Седлообразность — отклонение профиля продольного сечения, при котором образующие непрямолинейны и диаметры уменьшаются от краев к середине сечения (рис. 7, в).

Отклонение расположения характеризует отклонение реального расположения рассматриваемого элемента (поверхности, линии, точки) от его номинального (заданного чертежом) расположения. Различают следующие отклонения расположения.

Отклонение от параллельности плоскостей — разность А—В (рис. 8, а) наибольшего и наименьшего расстояний между прилегающими плоскостями на заданной площади или длине.

Отклонение от параллельности прямых в плоскости — разность А—В (рис. 8, б) наибольшего и наименьшего расстояний между прилегающими прямыми на заданной длине.

Отклонение от параллельности осей поверхностей вращения (или прямых в пространстве) — отклонение Да; (рис. 8, в) от параллельности проекций осей на их общую теоретическую плоскость, проходящую через одну ось и одну из точек другой оси.

Перекос осей (или прямых в пространстве) — отклонение Ду (рис. 8, в) от параллельности проекций осей на плоскость, перпендикулярную общей теоретической плоскости и проходящую через одну из осей.

Отклонение от параллельности оси поверхности вращения и плоскости — разность А—В (рис. 8, г) наибольшего и наименьшего расстояний между прилегающей плоскостью и осью поверхности вращения на заданной длине.

Отклонение от перпендикулярности плоскостей, осей или оси и плоскости — отклонение Д (рис. 8, д) угла между плоскостями, осями или осью и плоскостью от прямого угла, выраженное в линейных единицах на заданной длине L.

Торцовое биение — разность Д (рис. 8, е) наибольшего и наименьшего расстояний от точек реальной торцовой поверхности, расположенных на окружности заданного диаметра, до плоскости, перпендикулярной базовой оси вращения. Если диаметр не задан, то торцевое биение определяется на наибольшем диаметре торцевой поверхности.

Отклонение от соосности относительно базовой поверхности — наибольшее расстояние Д (рис. 8, ж) между осью рассматриваемой поверхности и осью базовой поверхности иа всей длине рассматриваемой поверхности или расстояние между этими осями в заданном сечении.

Отклонение от соосности относительно общей оси — наибольшее расстояние Дх; Д2 (рис. 8, з) от оси рассматриваемой поверхности до общей оси двух или нескольких номинально соосных поверхностей вращения в пределах длины рассматриваемой поверхности. За общую ось двух поверхностей принимается прямая, проходящая через эти оси в средних сечениях рассматриваемых поверхностей.

Радиальное биение — разность Д=Лтах—y4min (рис. 8, и) наибольшего и наименьшего расстояний от точек реальной поверхности до базовой оси вращения в сечении, перпендикулярном этой оси.

Отклонение от пересечения — кратчайшее расстояние Д (рис. 8, к) между осями, номинально пересекающимися.

Отклонение от симметричности — наибольшее расстояние (рис. 8, л) между плоскостью симметрии (осью симметрии) рассматриваемой поверхности и плоскостью симметрии (осью симметрии) базовой поверхности.

Смещение оси (или плоскости симметрии) от номинального расположения — наибольшее расстояние Д (рис. 8, м) между действительным и номинальным расположениями оси (или плоскости симметрии) по всей длине рассматриваемой поверхности.

Предельные отклонения формы и расположения поверхностей указывают на чертежах или в технических требованиях. При обозначении на чертеже данные о предельных отклонениях формы и расположения поверхностей указывают в прямоугольной рамке, разделенной на две или три части: в первой части помещают условное обозначение отклонения, во второй — предельное отклонение в миллиметрах и в третьей — буквенное обозначение базы или другой плоскости, к которой относится отклонение.

Нормы точности металлорежущих станков характеризуются наибольшими допускаемыми отклонениями формы и расположения поверхностей обрабатываемых заготовок. Под нормой точности станка следует понимать предельно достижимую точность изготовления детали при выполнении чистовых операций на новом станке или на станке, находящемся в эксплуатации непродолжительное время. Показатели точности, получаемые при различных видах обработки с учетом износа оборудования и приспособлений, погрешностей базирования и других факторов, обычно находятся ниже этих пределов и характеризуют экономически достижимую точность обработки. Экономически достижимая точность обработки поверхности определяется размером затрат, необходимых для применен ния данного способа обработки, которые не должны превышать затрат при любом другом способе, пригодном для обработки этой же поверхности. В качестве примеров можно привести данные о степени точности геометрической формы деталей при обработке на различных станках (табл. 1).

Точность формы и расположения поверхностей характеризуется предельными отклонениями, назначаемыми по ГОСТ 24643—81 при наличии особых требований, возникающих из условий работы, изготовления или измерения деталей. В остальных случаях отклонения формы и расположения поверхностей должны находиться в пределах поля допуска соответствующего размера.

— симметричные поверхности, сопрягаемые по прессовым посадкам,

Допуск размера взаимодействует также с точностью формы и расположения поверхностей. В справочной литературе имеются соответствующие таблицы.

Факторы, влияющие на точность обработки.

В процессе изготовления деталей в результате действия большого числа производственных факторов (колебания припусков заготовок, сил резания, износа инструмента и т. д.) на всех операциях и переходах возникают погрешности (размера, формы, расположения поверхностей относительно друг друга, механических свойств и др.). Поэтому изделия, выполненные по одному и тому же ТП, неизбежно отличаются друг от друга и от проектного „идеального» прототипа по всем характеристикам качества. Это явление называют рассеянием характеристик качества. Рассеяние любого параметра качества характеризуется полем рассеяния w, представляющим собой разность между максимальным и минимальным значениями данной характеристики из партии изделий, и практической кривой распределения (рассеяния) значений этой характеристики.

Некоторые производственные факторы по их воздействию на рассеяние характеристики качества (на образование суммарной погрешности) сопоставимы друг с другом, а их влияние каждого в отдельности невелико. Их трудно выявить и детерминировать, поэтому вклад таких факторов в погрешность изделия (операции) определяют статистически (поле рассеяния и кривую распределения). Погрешности, образованные под воздействием таких производственных факторов, называют случайными.

Наряду со случайно проявляющимися факторами имеются и такие, которые выделяются из общей массы производственных факторов своим доминирующим влиянием. Такие факторы образуют постоянные систематические погрешности характеристики качества, которые имеют одинаковое значение на каждом изделии партии или переменные систематические погрешности, значения которых на деталях различны, но изменения от детали к детали подчинены определенному закону.

Совокупное действие большого числа независимых факторов одного порядка величин, образующих случайные погрешности (поля рассеяния), изучается только на основе статистических законов путем обобщения опытных данных, составления соответствующих таблиц, диаграмм и т. д. Доминирующие производственные факторы можно идентифицировать, исследовать, рассчитать, возникновение погрешностей вследствие их действия предупредить при отладке ТО. Важно отметить, что разделение погрешностей на систематические и случайные весьма условно. Так, например, если вся партия заготовок обработана одним резцом, то погрешность установки резца является систематической погрешностью. Если же на протяжении обработки партии заготовок сменилось несколько резцов, то погрешность установки резца приобретает случайный характер и ее необходимо исследовать статистически.

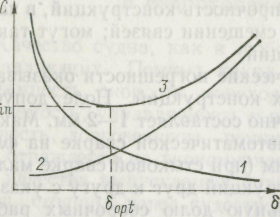

Принципиальная зависимость между точностью изготовления деталей и их себестоимостью приведена на рис. 1.4. Высокая точность соответствует значительным затратам на обработку. По мере понижения требований к точности обработки затраты, а следовательно и себестоимость, снижаются (кривая ).

Рис. 1.4. Определение оптимальной точности изготовления деталей.

õ— величина допуска; õ6орт — оптимальный допуск; С — себестоимость, руб. / 1— себестоимость операций изготовления деталей; 2 — себестоимость сборочных операций; 3 — результирующая кривая себестоимости.