Работы по монтажу стальных строительных конструкций что включает

Работы по монтажу стальных строительных конструкций

Функция не доступна

Данная функция доступна только для пользователей Тариф 0, Тариф 1, Тариф 2

Код: 43.99.5

Комментарий: Эта группировка включает:

— строительные работы по строительству промышленных дымовых труб;

— работы по устройству огнеупорной футеровки промышленных печей и т.п.;

— строительные работы по строительству открытых плавательных бассейнов;

— строительные работы по устройству декоративных каминов, печей, очагов, дымоходов, газоходов;

— очистку паром, пескоструйную обработку и аналогичные специализированные строительные работы для наружных стен зданий;

— аренду кранов и прочего строительного оборудования, которое не предназначено для одной конкретной строительной услуги, с оператором;

— прочие специализированные строительные работы, не включенные в другие группировки

Эта группировка не включает:

— аренду строительного оборудования с оператором для конкретной строительной услуги, см. классификацию конкретных строительных услуг в разделе F

Особенности закупок по ОКПД 43.99.5

43.99.5 попадает в перечень:

В части «Работы строительные специализированные» код 43

В части «Работы строительные специализированные прочие, не включенные в другие группировки» код 43.99

В соответствии с п. 11 ч. 1 ст. 93 Федерального закона от 5 апреля 2013 г. № 44-ФЗ заказчик имеет право заключить контракт с единственным поставщиком (подрядчиком, исполнителем) в случае, если производство товара, выполнение работы, оказание услуги осуществляются учреждением и предприятием уголовно-исполнительной системы в соответствии с перечнем товаров, работ, услуг, утвержденным Правительством Российской Федерации. Перечень установлен Постановлением Правительства РФ от 26 декабря 2013 г. N 1292 «Об утверждении перечня товаров (работ, услуг), производимых (выполняемых, оказываемых) учреждениями и предприятиями уголовно-исполнительной системы, закупка которых может осуществляться заказчиком у единственного поставщика (подрядчика, исполнителя), в том числе для нужд исключительно организаций, предприятий, учреждений и органов уголовно-исполнительной системы «

ВВЕДЕНИЕ

Проект производства работ является основным организационно-технологическим документом на монтаж металлических конструкций, типовыми элементами которых служат колонны, балки и прогоны (фермы).

Проект содержит мероприятия по организации работ с использованием современных средств техники и информации. В проекте предусматриваются прогрессивные технологии монтажных работ с применением высокопроизводительных средств механизации, способствующие улучшению качества, сокращению сроков и себестоимости работ. Проект обеспечивает безопасное производство работ, содержит мероприятия по выполнению требований безопасности в строительстве.

Наличие и использование проектов производства работ во многом предопределяют конкурентоспособность строительной организации.

Проекты разрабатывают, как правило, проектные и проектно-технологические организации. Располагая квалифицированными кадрами, строительная организация может своими силами разработать проект производства работ. Настоящий документ предназначен для того, чтобы оказать проектной, проектно-технологической и строительной организации помощь в составлении проекта производства работ по монтажу стальных конструкций.

Настоящий документ разработан с учетом рекомендаций МДС 12-46.2008 по составлению проектов производства работ, по составу и содержанию их разделов, а также по изложению и оформлению.

Настоящий проект производства работ является типовым для объектов сельского, промышленного и гражданского строительства, может быть использован при новом строительстве, а также при реконструкции и ремонте существующих зданий и сооружений. После корректировки проект может быть использован непосредственно или послужить основой для составления индивидуального проекта с учетом местных условий.

В документе учтены результаты работ и опыт ЦНИИОМТП и других проектно-технологических институтов в области монтажа стальных конструкций.

1 ОБЩИЕ ПОЛОЖЕНИЯ

Проект производства работ на монтаж металлических конструкций разрабатывается на основании исходных данных, предоставляемых заказчиком, и технического задания, прилагаемого к договору.

По настоящему проекту монтаж металлических конструкций осуществляется в основном с применением ручной дуговой сварки.

Сварные швы выполняются электродуговой сваркой, электродами Э42А, Э50А, Э55А.

Проект производства работ следует использовать вместе с рабочими чертежами на металлические конструкции здания.

Схемы привязки монтажного крана разработаны отдельно от генерального плана объекта в части, необходимой для производства монтажа стальных конструкций.

При разработке проекта использованы нормативно-технические документы, основные из которых указаны в разделе 2.

2 НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

СНиП 3.03.01-87 Несущие и ограждающие конструкции

СНиП 12-03-2001 Безопасность труда в строительстве. Часть 1. Общие требования

СНиП 12-04-2002 Безопасность труда в строительстве. Часть 2. Строительное производство

ГОСТ 12.3.003-86 ССБТ. Работы электросварочные. Требования безопасности

ГОСТ 12.4.059-89 ССБТ. Строительство. Ограждения предохранительные инвентарные. Общие технические условия

ГОСТ 5264-80* Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 23118-99 Конструкции стальные строительные. Общие технические условия

ГОСТ 23407-78 Ограждения инвентарные строительных площадок и участков производства строительно-монтажных работ. Технические условия

СП 12-136-2002 Решения по охране труда и промышленной безопасности в ПОС и ППР

ПБ 10-382-00 Правила устройства и безопасной эксплуатации грузоподъемных кранов

РД 11-06-2007 Методические рекомендации о порядке разработки ППР грузоподъемными машинами и технологических карт погрузочно-разгрузочных работ. Ростехнадзор

МДС 12-41.2008 Монтажная оснастка для временного закрепления сборных элементов возводимых и разбираемых зданий

МДС 12-46.2008 Проект организации строительства, проект организации работ по сносу (демонтажу), проект производства работ. Разработка и оформление.

3 ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ МОНТАЖА СТАЛЬНЫХ КОНСТРУКЦИЙ

3.1 До начала монтажа стальных конструкций должны быть выполнены согласно Проекту организации строительства данного объекта подготовительные работы, работы по устройству котлована и «нулевого цикла».

3.2 Детали стальных конструкций должны быть изготовлены в соответствии с требованиями стандартов или технических условий на изделия конкретных видов, типов и марок по рабочей документации, утвержденной разработчиком и принятой к производству предприятием-изготовителем.

В соответствии с Проектом организации строительства работы по укрупнению стальных конструкций и подготовке их к монтажу производятся с использованием автомобильного крана типа КС-3577-3 «Ивановец» на площадке складирования и укрупнительной сборки, показанной на Генеральном плане (здесь не приводится). Работы по подготовке конструкций к монтажу осуществляет звено в составе трех монтажников, электросварщика и машиниста крана.

3.3 Монтаж стальных конструкций ведется звеном из пяти рабочих в составе: три монтажника, электросварщик и машинист крана. При этом используется монтажный кран КС-55729 с телескопической стрелой длиной до 30,1 м.

Монтируемые колонны, балки и прогоны (фермы) должны быть размещены заранее в зоне действия крана.

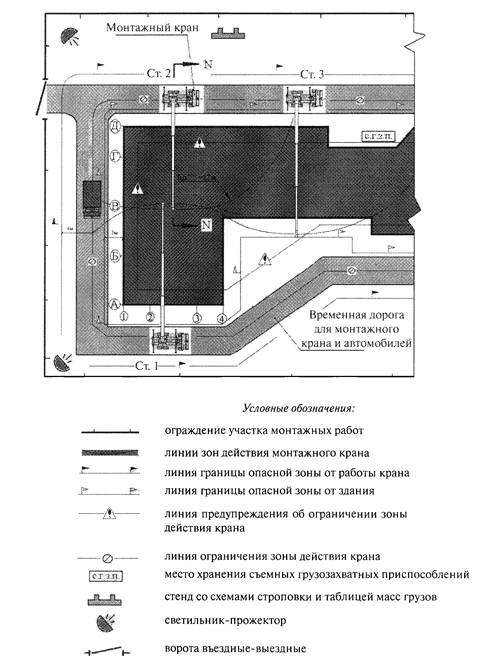

Горизонтальная привязка монтажного крана к строящемуся зданию показана на схеме, фрагмент которой приведен на рисунке 1.

Рисунок 1. Схема горизонтальной привязки монтажного крана (фрагмент)

На схеме показано, как должен быть организован и оборудован участок монтажных работ. Участок имеет временное ограждение, препятствующее появлению посторонних в зоне работ. По периметру возводимого здания проложена временная дорога для перемещения монтажного крана по часовой стрелке от стоянки Ст. 1 до стоянки Ст.7. Зоны действия крана на этих семи стоянках обеспечивают монтаж стальных конструкций здания.

На участке согласно схеме предусмотрены: место хранения съемных грузозахватных приспособлений, место хранения контрольного груза, стенд со схемами строповки и таблицей масс грузов, светильники-прожекторы для освещения рабочих мест и пункт мойки колес крана.

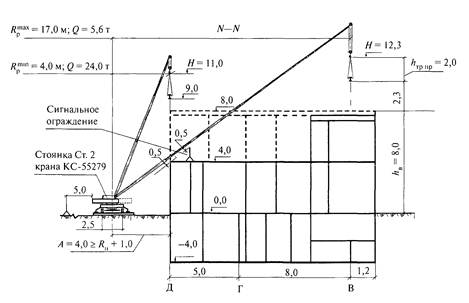

Рисунок 2. Вертикальная привязка монтажного крана

3.5 Монтажные работы с использованием крана складываются из следующих операций: подготовка мест установки и крепления колонн и балок; строповка колонн и балок; подъем, наводка и установка их на место крепления; выверка и временное закрепление (если требуется); расстроповка колонн и балок.

Отдельным потоком, используя смонтированный каркас, производят монтаж прогонов (ферм) и встроенных стальных конструкций.

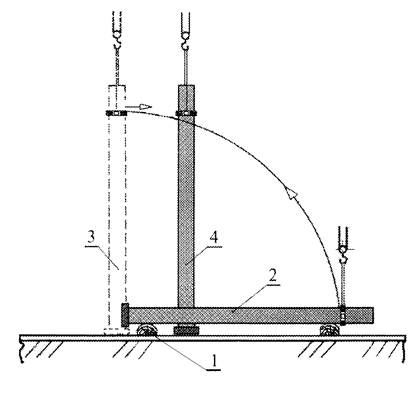

3.6 Один из распространенных способов монтажа колонны показан на рисунке 3. Перед монтажом колонну укладывают на деревянные подкладки (1). Колонну переводят монтажным краном из горизонтального (2) в вертикальное (3), а затем и в проектное положение (4).

Рисунок 3. Монтаж колонны

Наводка колонны в проектное положение производится с минимальной скоростью. Положение колонны выверяют относительно разбивочных осей, проверяют ее вертикальность и высотную отметку. Основные допуски на монтаж колонны приведены в разделе 4.

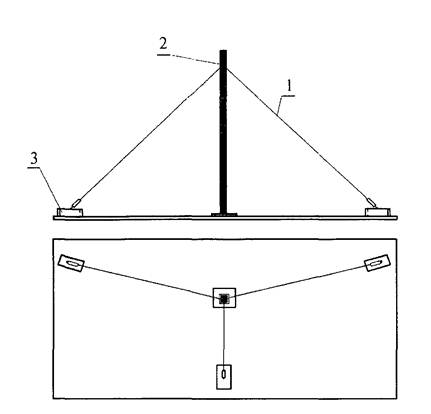

Временное закрепление установленной колонны производят с помощью монтажной оснастки (подкосов, связей, кондукторов и т.п.), типоразмер которой зависит от конструкции колонны. Один из вариантов временного закрепления колонны расчалками показан на рисунке 4. Инвентарная расчалка с натяжным устройством (1) прикреплена к колонне (2) и к ранее смонтированному элементу металлоконструкции (или, например, к инвентарному железобетонному блоку) (3).

Рисунок 4. Временное закрепление колонны

Постоянное закрепление колонн, балок и прогонов производится сваркой согласно проекту.

Стропы могут быть сняты с колонны, балки, прогона после их временного закрепления. Монтажную оснастку снимают после постоянного закрепления стальной конструкции по проекту.

3.7 До начала монтажа балки должны быть смонтированы колонны и подготовлены опорные площадки для установки балки.

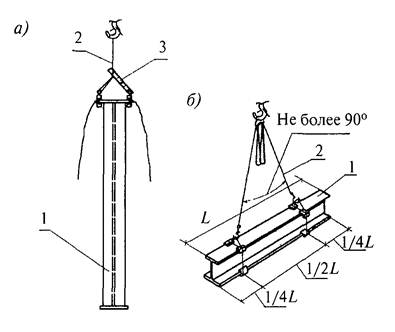

3.8 Способы и средства строповки должны обеспечить установку балок и колонн в проектное положение с первого раза. Строповка производится стропами с замыкающими устройствами на крюках. Неиспользуемые ветви стропа навешивают на соединительное звено. Угол между ветвями стропа не должен превышать 90°. Крюки стропа должны быть направлены от центра тяжести балок и колонн. При строповке балок используют инвентарные прокладки, предотвращающие перетирание каната.

Схемы строповки приведены на рисунке 5.

Рисунок 5. Строповка колонн и балок

Строповка колонны (1) производится стропом (2) типа 1СК-4,0/2000 по ГОСТ 25573 и клещевым захватом с дистанционным управлением расстроповкой KЗ-3.2 (рисунок 5, а).

Строповка балок (1) производится стропом (2) типа 4СК1-2/2000 по ГОСТ 25573 (рисунок 5, б).

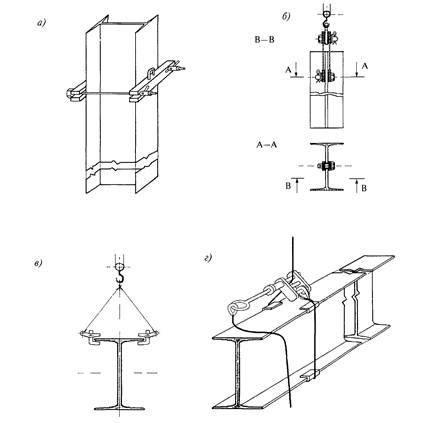

При строповке применяют различные съемные грузозахватные приспособления, типоразмеры которых зависят от конструкции и веса колонн и балок. Захваты для колонн и балок показаны на рисунке 6. Для колонн кроме клещевого захвата (см. рисунок 5, а) могут быть применены фрикционные (см. рисунок 3 и рисунок 6, а), пальцевые со строповочным отверстием в колонне (рисунок 6, б), эксцентриковые и другие захваты. Для балок кроме петлевого захвата (см. рисунок 5, б) могут быть применены, например, рычажные (рисунок 6, в), штырьевые (рисунок 6, г) и другие захваты.

Рисунок 6. Захваты для колонн и балок

Схемы строповки должны быть помещены на стенд, место расположения которого на участке работ указано на рисунке 1.

3.9 При строповке колонн и балок руководствуются сведениями об их массе, о схемах строповки и о соответствующих съемных грузозахватных приспособлениях. Эти сведения применительно к данному проекту приведены в таблице 1.

Таблица масс грузов, схемы строповки и данные о съемных грузозахватных приспособлениях должны быть помещены на упомянутый выше стенд.

Место хранения съемных грузозахватных приспособлений показано на схеме горизонтальной привязки крана (см. рисунок 1).

Перед началом монтажных работ крановщик и стропальщики должны быть ознакомлены под роспись со схемами строповки, с таблицей масс грузов и съемными грузозахватными приспособлениями.

Наименование и обозначение грузов

Массы грузов не более, кг

Схемы строповки на рисунке 5

Съемное грузозахватное приспособление

Колонна К 1, двутавр № 25

Колонна К 2, двутавр № 35

Балка Б 1, двутавр № 60

Балка Б 2, двутавр № 55

Балка Б 3, двутавр № 35

Балка Б 4, двутавр № 20

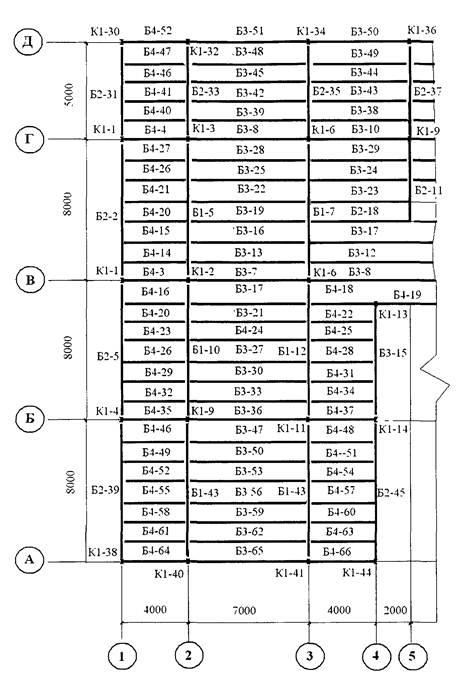

3.10 Монтаж стальных конструкций производят «снизу вверх», по захваткам, методом «на кран». Последовательность монтажа должна обеспечить устойчивость и геометрическую неизменяемость конструкций. Разбивка на захватки и последовательность монтажа колонн и балок указаны в проекте на плане разбивки на отметках 0,0; +4,0; +8,0; +10,0 на листах формата A3 (весь план разбивки на разных отметках здесь не приводится).

Рисунок 7. Последовательность монтажа колонн и балок на отметке 4 м (фрагмент)

3.11 Сварочные работы выполняют после проверки правильности монтажа конструкций.

Швы соединений деталей толщиной более 20 мм выполняют способами, обеспечивающими уменьшение скорости охлаждения сварного соединения: секционным обратноступенчатым, секционным двойным слоем, каскадом, секционным каскадом.

При двусторонней сварке стыковых, тавровых и угловых соединений с полным проплавлением необходимо перед выполнением шва с обратной стороны удалить его корень до чистого металла.

Применение начальных и выводных планок следует предусматривать по рабочим чертежам сварных соединений. Не допускается возбуждать дугу и выводить кратер на основной металл за пределы шва.

Каждый последующий слой многослойного шва следует выполнять после очистки предыдущего слоя от шлака и брызг металла. Участок шва с трещинами следует исправлять до наложения последующего слоя.

Поверхности сварных швов после окончания сварки очищают от шлака, брызг, наплывов и натеков металла.

Приваренные монтажные приспособления удаляют (газовой резкой с припуском) без повреждения основного металла и ударных воздействий. Места их приварки зачищают механическим способом заподлицо с основным металлом.

особо тщательно заваривают замыкающие участки швов;

удаляют влагу и снег на расстоянии не менее 1 м от места сварки;

просушивают зону сварки, например с помощью пламени горелки.

Около шва сварного соединения, на расстоянии 40 мм от границы шва должен быть проставлен номер клейма сварщика.

4 ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКА РАБОТ

4.1 Контроль качества монтажных работ

4.1.1 Контроль качества монтажных работ включает:

входной контроль конструкций и изделий согласно рабочей документации;

контроль технологических операций;

4.1.2 Входной контроль предусматривает проверку наличия и полноты рабочей проектной и технологической документации, соответствие конструкций и изделий этой документации.

Для контроля должны быть представлены рабочие чертежи, проект организации строительства, проект производства работ, технические паспорта, сертификаты на металлические изделия и конструкции и другие документы, указанные в рабочих чертежах.

4.1.3 Контроль технологических операций осуществляется в процессе их выполнения и предусматривает своевременное измерение параметров, выявление их отклонений (дефектов) и меры по их устранению и предупреждению.

Предельные отклонения параметров смонтированной стальной конструкции приведены в таблице 2.

Предельные отклонения параметров, мм

Отклонения (от проектных) отметок опорных поверхностей колонн

Нивелир НЗ, НЗК, 2Н-10КЛ, 2Н-3Л

Разность отметок опорных поверхностей колонн

Теодолит 2Т5К, 2Т30

Складной метр типа МСМ-82, МСД-1

0,0013 расстояния между точками крепления, но не более 15

Прогибомер типа 6-ПАО

Нивелир НЗ, НЗК, 2Н-10КЛ, 2Н-3Л

Отметки опорных поверхностей балок, прогонов, ригелей

Смещение балок с осей

Теодолит 2Т5К, 2Т30

Метр складной МСМ-82; МСД-1

Расстояния между осями балок, ригелей

Рулетка типа РЗ-10, РЗ-20

4.1.4 Приемочный контроль предусматривает измерение и оценку предельных величин отклонений параметров и характеристик стальной конструкции, приведенных в рабочей документации.

Величины отклонений линейных размеров и диагоналей, определяющих точность монтажа несушей металлической конструкции, измеряются геодезическими приборами и рулетками типа РЗ-2, РЗ-10, РЗ-20. Предельные величины этих отклонений не должны превышать значений, приведенных в таблице 3.

Интервалы номинальных размеров конструкций, м

Предельные отклонения линейных размеров (±), мм

Работы по монтажу стальных строительных конструкций

Функция не доступна

Данная функция доступна только для пользователей Тариф 0, Тариф 1, Тариф 2

Код: 43.99.50

Комментарий: Эта группировка включает:

— работы по монтажу стальных каркасов зданий, требующие специальной квалификации;

— работы по монтажу сборных стальных строительных конструкций зданий и прочих сооружений, таких как мосты, мостовые краны или опоры линий электропередачи;

— работы по монтажу навесных стеновых панелей;

— взаимосвязанные сварочные работы

Эта группировка не включает:

— работы по ремонту, реставрации и консервации ограждающих конструкций и распорных систем на объектах культурного наследия, см. 43.99.90;

— работы по ремонту, реставрации и воссозданию металлических конструкций на объектах культурного наследия, см. 43.99.90

Редакции: в ред. Изменения 25/2017 ОКПД2, утв. Приказом Росстандарта от 21.12.2017 N 2049-ст

Особенности закупок по ОКПД 43.99.50

43.99.50 попадает в перечень:

В части «Работы строительные специализированные» код 43

В части «Работы строительные специализированные прочие, не включенные в другие группировки» код 43.99

В соответствии с п. 11 ч. 1 ст. 93 Федерального закона от 5 апреля 2013 г. № 44-ФЗ заказчик имеет право заключить контракт с единственным поставщиком (подрядчиком, исполнителем) в случае, если производство товара, выполнение работы, оказание услуги осуществляются учреждением и предприятием уголовно-исполнительной системы в соответствии с перечнем товаров, работ, услуг, утвержденным Правительством Российской Федерации. Перечень установлен Постановлением Правительства РФ от 26 декабря 2013 г. N 1292 «Об утверждении перечня товаров (работ, услуг), производимых (выполняемых, оказываемых) учреждениями и предприятиями уголовно-исполнительной системы, закупка которых может осуществляться заказчиком у единственного поставщика (подрядчика, исполнителя), в том числе для нужд исключительно организаций, предприятий, учреждений и органов уголовно-исполнительной системы «

Методическая документация в строительстве МДС 53-1.2001 «Рекомендации по монтажу стальных строительных конструкций (к СНиП 3.03.01-87)»

2. Нормативные ссылки

В настоящих Рекомендациях использованы ссылки на следующие нормативные документы:

3.1. Монтаж и демонтаж стальных конструкций осуществляют специализированные организации независимо от форм собственности и принадлежности, имеющие государственные лицензии Госстроя России.

3.3. Настоящие Рекомендации распространяются на организации, проектирующие стальные конструкции объектов, осуществляющие контроль качества их монтажа, а также выполняющие функции заказчика.

4. Обеспечение устойчивости основных конструктивных элементов в процессе монтажа и демонтажа

4.1. Мероприятия по обеспечению устойчивости в процессе монтажа и демонтажа конструкций следует предусматривать в проекте производства работ (ППР) с учетом их конструктивно-компоновочных решений (включая монтажные соединения), материала конструктивных элементов и местных условий.

4.2. Устойчивость и геометрическую неизменяемость монтируемых и демонтируемых конструкций зданий и сооружений следует обеспечивать соблюдением последовательности установки и демонтажа конструктивных элементов и блоков. Это должно достигаться разбивкой зданий в плане и по высоте на отдельные устойчивые секции (пролеты, этажи, ярусы, части каркаса между температурными швами), последовательность монтажа и демонтажа которых обеспечивает устойчивость и неизменяемость смонтированных или недемонтированных конструкций в данной секции.

4.3. Последовательность установки и снятия конструктивных элементов в одноэтажных производственных зданиях:

— монтаж колонн в секции следует начинать со связевой панели. Если по каким-либо условиям указанное требование выполнить невозможно, то необходимо устройство временной связевой панели из первых установленных колонн ряда, подкрановой балки или распорки и временных вертикальных связей между ними, устанавливаемых ниже уровня подкрановой балки (распорки). Затем следует установить следующую колонну и раскрепить ее к временной связевой панели подкрановой балкой или распоркой;

— демонтаж колонн в секции следует выполнять в обратной последовательности, т.е. сначала следует снимать подкрановую балку или распорку рядовой панели и колонну, раскрепленную данной балкой (распоркой), с таким расчетом, что остальные колонны остаются раскрепленными подкрановыми балками (распорками) со связевой панелью; последними следует снимать колонны связевой панели;

— монтаж конструкций покрытий следует начинать со связевой панели (а если это невозможно, то с любой, установив между соседними фермами горизонтальные и вертикальные связи). Следующую установленную ферму необходимо раскрепить к связевой панели распоркой;

— демонтаж конструкций покрытий следует выполнять в обратной последовательности, т.е. сначала следует снимать элементы рядовых панелей с таким расчетом, чтобы оставшиеся фермы были развязаны распорками со связевой панелью; последними следует снимать фермы связевой панели.

4.4. При монтаже конструкций многоэтажных зданий после установки колонн по оси в секции необходимо смонтировать ригели, обеспечивающие устойчивость полученной рамы в поперечном направлении. В продольном направлении устойчивость следует обеспечивать с помощью вертикальных связей по колоннам и распорных элементов. Если устойчивость здания в продольном направлении обеспечивается стеновыми конструкциями (о чем должно быть указано в рабочей документации), то их следует возводить одновременно с каркасом и перекрытиями.

4.5. Во всех случаях при возведении зданий обязательным условием является полная готовность смонтированных стальных конструкций в секции к производству последующих работ (общестроительных, электро- и механомонтажных и др.) независимо от состояния монтажа конструкций в соседних секциях.

Демонтаж конструкций в секции следует начинать только после полной разгрузки их от технологического оборудования, строительных изделий, деталей и мусора.

4.6. Расчет устойчивости элементов конструкций следует проводить в соответствии с указаниями, изложенными в приложении А.

5. Монтаж встроенных конструкций

5.1. К встроенным следует относить стальные конструкции, находящиеся внутри контура несущих и ограждающих стальных конструкций каркаса здания. Это конструкции помещений (будок) в производственных цехах различных отраслей промышленности для размещения бытовок, пультов управления, инструменталок и других технологических нужд данного производства. К встроенным конструкциям следует отнести площадки для установки и обслуживания технологического оборудования, переходные, посадочные и для ремонта мостовых кранов, а также лестницы различного назначения.

Помещения (будки) проектируются с легким металлическим каркасом, стеновым и кровельным ограждением из тонкого металлического листа.

5.2. Конструкции площадок под технологическое оборудование проектируются в виде балочных клеток по колоннам (стойкам). Переходные, посадочные площадки, а также для ремонта мостовых кранов проектируются преимущественно легкого типа. Лестницы проектируются шириной от 0,75 до 1,90 м с одним, двумя или тремя маршами.

5.3. Монтаж встроенных стальных конструкций следует осуществлять, как правило, отдельным потоком либо в период монтажа несущих и ограждающих конструкций каркаса здания, либо после окончания их монтажа. Для встроенных конструкций, монтируемых после завершения монтажа каркаса, следует применять средства малой механизации, используя конструкции каркаса.

5.4. Степень укрупнения встроенных конструкций для монтажа, а также технологическая увязка их монтажа с монтажом конструкций каркаса должны разрабатываться в ППР.

5.5. Предельные отклонения фактического положения смонтированных элементов встроенных конструкций не должны превышать значений, приведенных в таблице 5.1.

| Параметр | Предельные отклонения, мм | Контроль (метод, объем, вид регистрации) |

| 1. Отклонение отметок опорных поверхностей колонн (стоек) от проектных | 10 | Измерительный, каждая колонна (стойка), геодезическая исполнительная схема |

| 2. Разность отметок опорных поверхностей соседних колонн (стоек) в обоих направлениях | 6 | То же |

| 3. Смещение осей колонн (стоек) относительно разбивочных осей в опорном сечении | 10 | « |

| 4. Отклонение осей колонн (стоек) от вертикали в верхнем сечении при их длине, мм: от 2000 до 4000 включ. св. 4000 » 8000 включ. « | ||

| 5. Стрелка прогиба (кривизна) колонны (стойки), связей по колоннам | Не более 20 расстояний между точками закрепления | Измерительный, каждый элемент, журнал работ |

| 6. Смещение опирания балок, ригелей с осей колонн (стоек) | 20 | Измерительный, каждый элемент, геодезическая исполнительная схема |

| 7. Отклонение отметок опор переходных, посадочных, ремонтных площадок и лестниц от проектных | 10 | Измерительный, каждая опора, геодезическая исполнительная схема |

6. Монтаж конструкций структурных покрытий

6.1. Структурные покрытия (структуры) представляют собой сетчатую пространственную систему с регулярным строением.

6.2. Конструкции структур поставляются заводами-изготовителями отдельными элементами, упакованными комплектно с приложением паспорта и монтажных схем.

6.3. Укрупнительная сборка блоков покрытий производится на месте подъема или вблизи строящегося объекта на выверенных опорах. Конструкции временных опор разрабатываются в ППР. Предельные отклонения временных опор должны соответствовать п.1 таблицы 6.1. На каждый собранный блок составляется геодезическая исполнительная схема.

6.4. При укрупнительной сборке блоков следует строго следить за установкой элементов в соответствии с монтажной схемой, так как замена на элемент даже большего сечения, чем в проекте, может привести при эксплуатации здания к аварийной ситуации.

6.5. До подъема блоков устанавливаются опорные конструкции с последующей их выверкой и закреплением по проекту.

6.6. Подъем блоков в проектное положение осуществляется монтажными механизмами, обеспечивающими его горизонтальность, не допуская перекоса блока. Строповка блока разрабатывается в ППР.

| Параметр | Предельные отклонения, мм | Контроль (метод, объем, вид регистрации) | ||

| Кисловодск 30х30 м | ЦНИИСК (Москва) 12х18 м | ЦНИИСК (Москва) 12х24 м | ||

| 1. Отклонения отметок опорных поверхностей блоков от проектных, мм | +- 10 | +- 10 | +- 10 | Измерительный, каждая опора, геодезическая исполнительная схема |

| 2. Расстояние по ширине блока, мм | +- 7 | +- 3 | +- 3 | Измерительный, каждый блок, журнал работ |

| 3. Расстояние по длине блока, мм | +- 7 | +- 6 | +- 7 | То же |

| 4. Расстояние по диагонали блока, мм | +- 10 | +- 7 | +- 8 | « |

6.7. Предельные отклонения фактических размеров от проектных не должны превышать значений, приведенных в таблице 6.1.

6.8. К устройству кровельного ковра приступают только после полного проектного закрепления элементов блока на опорах.

7. Монтаж конструкций висячих вантовых покрытий

7.2. Ванты изготовляются преимущественно из стальных канатов и круглых арматурных стержней. Возможно изготовление вант из прядей высокопрочной проволоки, полосовой стали и прокатных профилей (швеллеров, двутавров).

7.3. Несущие конструкции покрытий подразделяются на двухпоясные и однопоясные системы.

7.4. В покрытиях двухпоясной системы предусматриваются стабилизирующие ванты, расположенные параллельно несущим вантам выше или ниже их. Несущие и стабилизирующие ванты соединяются между собой растяжками, распорками, образуя тем самым вантовые фермы.

7.5. В покрытиях однопоясной системы стабилизирующие ванты расположены поперек направления несущим. В этих системах стабилизация возможна за счет пригруза плитами покрытия.

7.6. Покрытия опираются либо на замкнутый опорный контур, либо на разомкнутый в сочетании с подкосами, оттяжками или трос-подбором.

7.7. Несущие и стабилизирующие ванты и элементы вантовых ферм из стальных канатов изготовляются, как правило, на заводе и поставляются на монтажную площадку в бухтах или на барабанах.

Рекомендуются следующие диаметры бухт:

Каждая партия указанных элементов должна быть испытана и снабжена паспортом завода-изготовителя.

7.8. При изготовлении несущих и стабилизирующих вант и элементов вантовых ферм на монтажной площадке необходимо стальные канаты предварительно вытянуть на усилие, если оно не указано в проекте покрытия, равное 0,6 разрывного усилия каната, с выдержкой в течение 20 минут.

7.9. Для изготовления и испытания канатных элементов на монтажной площадке необходимы следующие основные приспособления, изготовляемые на монтажной площадке по чертежам ППР:

— стенд для вытяжки и испытания;

— козлы для разматывания канатов;

— верстак для разделки концов канатов;

— ванна для мойки канатов;

— вилки для отгибания концов канатов;

— стол для заливки втулок;

— горн для разогрева цинково-алюминиевого сплава.

Кроме указанного, необходимо приобрести шлифмашинку, вентилятор, термопару, милливольтметр, а также кокс или древесный уголь для горна разогрева сплава.

7.10. Изготовленные в монтажных условиях канатные элементы подаются в зону действия монтажного крана без сворачивания.

7.11. Хранение стальных канатов и канатных элементов в условиях монтажной площадки следует организовать в сухом, проветриваемом помещении с деревянным или асфальтобетонным полом.

7.12. Ванты из круглых арматурных стержней изготавливаются, как правило, на монтажной площадке. После вытяжки и испытания подаются в зону действия монтажного крана.

7.13. Опорные конструкции покрытия поставляются заводами металлоконструкций. Монтаж их следует производить мобильными кранами укрупненными элементами последовательно по периметру сооружения.

Проектное закрепление производится после выверки полностью всех смонтированных конструкций. Предельные отклонения при монтаже опорных конструкций указываются в проекте сооружения.

7.14. Монтаж элементов вантовых покрытий производится кранами с применением специальных, временных опор и других приспособлений, чертежи на которые разрабатываются в ППР.

7.15. После полного окончания монтажа вантового покрытия производится натяжение (преднапряжение) его элементов методом, указанным в проекте сооружения, с последующим геодезическим контролем формы покрытия. Места контроля и предельные отклонения указываются в проекте сооружения.

7.17. Все контрольно-измерительные работы должны производиться аттестованными и тарированными приборами.

7.18. К акту сдачи вантового покрытия в эксплуатацию прикладывается документация, перечень которой указывается в проекте сооружения и в ППР.

7.19. Поскольку методы монтажа конструкций вантовых сооружений предъявляют определенные требования к их проектно-конструктивному решению, необходимо для проектирования таких сооружений привлекать специалистов проектно-технологических организаций, занимающихся разработкой технологии монтажных работ.

8. Монтаж конструкций мембранных покрытий

8.2. Поскольку методы монтажа конструкций мембранных сооружений предъявляют определенные требования к их проектно-конструктивным решениям, необходимо для проектирования таких сооружений привлекать специалистов проектно-технологических организаций, занимающихся разработкой технологии монтажных работ.

8.3. Конструкции покрытий поставляются заводами-изготовителями в виде полотнищ, свальцованных в рулоны. Длина полотнищ равна величине всего пролета или (для покрытий с круглым и овальным планом) половине пролета. Ширина полотнищ из условий транспортабельности принимается не более 12 м, масса лимитируется грузоподъемным монтажным механизмом.

8.4. Сооружение объекта с мембранным покрытием следует начинать с установки мобильным краном колонн и связей между ними.

8.5. По выверенным и закрепленным колоннам этим же краном монтируется опорный контур последовательно по периметру сооружения.

8.6. После выверки и проектного закрепления опорного контура и закладных деталей приступают к монтажу конструкций покрытия.

8.7. Монтаж конструкций покрытий следует выполнять непосредственно на проектной отметке, на «постели», при этом раскатку рулонов следует выполнять с помощью лебедок с применением специальных приспособлений, разрабатываемых в ППР.

8.8. «Постель» состоит из направляющих и поперечных связей и определяет начальную поверхность покрытия. Устройство «постели» производится на сплошном или частичном подмащивании. Рихтовка «постели» производится подтяжкой к упорам, закрепленным на опор ном контуре.

8.9. Возможен вариант монтажа прямоугольных покрытий, разворачивая рулоны внизу на спланированной площадке внутри опорного контура. В проектное положение собранное покрытие поднимается с помощью подъемников, устанавливаемых по углам опорного контура.

8.10. Уложенное полотнище следует временно закрепить от возможного выхлопа при срыве от ветровой нагрузки.

8.11. Для монтажа конструкций покрытий, круглых и овальных в плане, устанавливают центральную опору.

8.12. Натяжение и проектное закрепление покрытия выполняют после геодезического контроля в последовательности, указанной в проекте сооружения. Там же приводятся предельные отклонения фактического положения смонтированных конструкций.

8.13. Проектное закрепление полотнищ между собой выполняется сваркой под флюсом, электрозаклепками и высокопрочными болтами в последовательности, указанной в ППР.

9. Монтаж конструкций транспортерных галерей

9.2. Предельные отклонения размеров, определяющих собираемость конструкций (длина элементов, расстояние между группами монтажных отверстий при сборке отдельных конструктивных элементов и блоков), не должны превышать величин, приведенных в таблице 9.1. Эллиптичность цилиндрических оболочек (труб) при наружном диаметре D не должна превышать 0,005 D.

| Интервалы номинальных размеров, мм | Предельные отклонения, мм | Контроль (метод, объем, вид регистрации) | |

| линейных размеров | равенства диагоналей | ||

| От 2500 до 4000 вкл. +- 30 | Измерительный, каждый конструктивный элемент и блок, журнал работ | ||

Предельные отклонения положения колонн и пролетных строений не должны превышать величин, приведенных в таблице 9.2.

| Параметр | Предельные отклонения, мм | Контроль (метод, объем, вид регистрации) |

| 1. Отклонения отметок опорных поверхностей колонн от проектных | +- 5 | Инструментальный, каждая колонна, геодезическая исполнительная схема |

| 2. Смещение осей колонн в нижнем сечении с разбивочных осей на фундаменте | +- 5 | То же |

| 3. Отклонения отметок опорных плит пролетных строений | +- 15 | « |

| 4. Смещение оси пролетного строения c осей колонн: +- 8 | Инструментальный, каждая колонна, геодезическая исполнительная схема |

9.3. Монтаж галерей следует начинать с пространственных опор, укрупненными на полную проектную высоту. Плоские опоры устанавливаются также одним блоком с обязательным раскреплением тросовыми расчалками в плоскости галереи.

9.4. Пролетные строения галерей следует устанавливать пространственными блоками, укрупненными с ограждающими конструкциями и технологическим оборудованием.

9.5. При недостаточной грузоподъемности монтажного механизма для подъема укрупненных блоков целесообразно применение временной опоры, конструкция которой разрабатывается в ППР.

9.6. Последовательность установки блоков пролетных строений должна быть выбрана так, чтобы в любой период монтажа была обеспечена устойчивость (неизменяемость) смонтированной части галереи в продольном направлении.

9.7. При технико-экономическом обосновании, выполняемом разработчиком ППР, монтаж блоков галерей может осуществляться методом надвижки (в особенности наклонных пролетных строений) или полиспастами, закрепленными к конструкциям опор, с соответствующим их раскреплением по ППР.

9.8. Блоки оболочечных галерей собираются из листовых заготовок, поставляемых заводами-изготовителями на транспортабельных барабанах.

9.9. Цилиндрические блоки галерей собирают из рулонных транспортабельных заготовок, поставляемых заводом-изготовителем, методом наворачивания полотнищ на барабан, изготовленный из легких профилей и проектных элементов жесткости (ребер).

10. Монтаж конструкций башен вытяжных труб методом подращивания

10.1. Вытяжная башня состоит из несущего решетчатого стального каркаса, внутри которого размещаются один или несколько газоотводящих стволов.

10.2. Стальные решетчатые конструкции проектируются в виде сочетания нижней пирамидальной части высотой до 50 м и верхней призматической прямоугольного или треугольного сечения.

10.3. Монтаж башен методом подращивания эффективен при их высоте более 120 м, так как в этом случае исключается необходимость в применении крана с большими грузоподъемными характеристиками либо самоподъемных кранов.

10.4. В проекте стальных конструкций башни должны быть предусмотрены упоры (направляющие) для восприятия горизонтальных (ветровых) монтажных нагрузок и специальные балки для закрепления выдвигаемой части в промежутках между выдвижками, определены места крепления тяговых полиспастов.

10.5. Скорость ветра при выдвижке не должна превышать 7 м/с на отметке 10 м.

10.6. Поскольку метод монтажа башен подращиванием предъявляет определенные требования к их проектно-конструктивному решению, необходимо осуществлять проектирование стальных конструкций таких сооружений с участием специалистов организаций, занимающихся разработкой технологий монтажа указанным методом.

10.8. Фундамент башен следует принимать перед началом монтажа в соответствии с требованиями таблицы 10.1.

| Параметр | Предельные отклонения | Контроль (метод, объем, вид регистрации) |

| 1. Расстояние между центрами фундаментов одной башни | 10 мм + 0,001 проектного расстояния, но не более 25 мм | Измерительный, каждый фундамент, геодезическая исполнительная схема |

| 2. Отметка плиты фундамента башни | +- 10 мм | То же |

| 3. Разность отметок опорных плит под пояса башни | 0,0007 базы, но не более 5 мм | Измерительный, каждая опорная плита, геодезическая исполнительная схема |

10.9. Монтаж начинают с установки краном верхних секций призматической части на стенд, конструкции которого разрабатываются в ППР. Затем монтируются конструкции пирамидальной части.

10.11. Технология выдвижки призматической части башни совместно с газоотводяшим стволом производится только в случае, если это оговорено в проекте стальных конструкций башни.

10.12. Предельные отклонения законченных монтажом конструкций башен от проектного положения не должны превышать величин, указанных в таблице 10.2.

| Параметр | Предельные отклонения | Контроль (метол, объем, вид регистрации) |

| Смещение оси ствола от проектного положения, мм: башни объектов связи башни вытяжных труб | Измерительный, каждая башня, геодезическая исполнительная схема |

11. Монтаж легких ограждающих конструкций кровли и стен

11.2. При выходе торцевых свесов несущего гофрированного листа кровли на фасад здания в случае установки фасадных торцевых гребенок отклонения от точности монтажа листа по его ширине не должны превышать мм.

11.3. Крепление гофрированных листов несущей обшивки кровли и стен к несущим элементам каркаса осуществляется с помощью самонарезающих или самосверлящих винтов либо пристрелкой дюбелями в соответствии с требованиями рабочей документации. В тех случаях когда в документации не оговорен шаг крепежа, гофрированные листы должны крепиться к несущим элементам кровли в поперечном направлении через волну на промежуточных опорах и в каждой волне по периметру здания.

11.4. Крепление гофрированных листов кровли с помощью электрозаклепок допускается только в тех случаях, когда листы не окрашены и когда ширина полок несущих элементов (для стропильных ферм ширина полки одного из двух уголков пояса), на которые опирается гофрированный лист, более 100 мм.

11.6. Пароизоляция кровли должна быть уложена на нижний гофрированный лист с перехлестом отдельных листов пленки не менее 300 мм или склеена клейкой лентой. В случае прорывов пароизоляционной пленки повреждения должны быть заклеены заплатами из той же пленки, выходящими в стороны, за пределы повреждения, не менее чем на 250 мм.

11.7. Перед укладкой пароизоляции нижний настил кровли должен быть тщательно очищен щетками от грязи, пыли, стружки, льда, снега и воды.

11.8. Теплоизоляция укладывается в сухую погоду сплошным слоем. Минеральная вата или жесткие минераловатные плиты должны иметь естественную влажность. Теплоизоляция повышенной влажности должна быть предварительно высушена.

11.9. Верхний водозащитный слой кровли из гофрированных листов, если он не является несущим, крепится к тетивам кровли, уложенным по несущему настилу кровли из гофрированных листов, либо по жестким минераловатным плитам утеплителя с помощью самонарезающих или самосверлящих винтов, устанавливаемых с шагом не менее 400 мм на промежуточных тетивах и с шагом 200 мм по карнизным тетивам, если в рабочей документации нет других требований.

11.10. В продольном направлении верхние листы крепятся между собой глухими комбинированными заклепками либо самонарезающими и самосверлящими винтами с шагом 500 мм, если это не оговорено в рабочей документации.

11.11. Все продольные и поперечные стыки верхнего слоя кровли должны быть заделаны герметиком, за исключением тех случаев, когда продольный шов соседних листов закатывается в двойной фальцевый шов.

11.12. В случае некачественной постановки крепежа (срез стержня винта, обрыв головки, неплотная посадка и т.п.) рядом, на расстоянии не менее пяти диаметров стержня крепежа и не более 60 мм, устанавливается новый элемент крепления. В тех случаях, когда можно рассверлить старое отверстие, ставится винт большого диаметра. Старое отверстие в верхнем слое кровли заделывается герметиком, зашпатлевывается и окрашивается под цвет лакокрасочного покрытия листов кровли.

11.13. Во избежание повреждения лакокрасочного покрытия верхнего настила кровли при сверлении отверстий следует немедленно щетками удалять стружку с поверхности настила. Работы на верхнем настиле, перемещение грузов и складирование следует вести с переносных деревянных мостков, распределяющих давление по верхнему настилу кровли.

11.14. Погрузочно-разгрузочные работы на монтаже кровли следует вести с помощью мягких фалов, траверс с вертикальными стропами либо другими способами, исключающими повреждение листов и лакокрасочного покрытия.

11.15. Складирование гофрированных листов кровли на строительной площадке должно осуществляться на деревянных прокладках сечением не менее 50 на 100 мм, установленных на расстоянии не более 2500 мм. Пачки гофрированных листов могут быть уложены штабелями в составе не более двух ярусов.

11.16. При сроке хранения оцинкованных неокрашенных гофрированных листов на строительной площадке или на складе более двух недель их следует размещать под навесом или укрытыми пленкой от атмосферных осадков.

11.17. Монтаж стен и перегородок зданий из легких металлических панелей типа «сэндвич» и монопанелей вертикальной и горизонтальной разрезки следует вести преимущественно попанельно.

11.18. Строповку пакетов панелей допускается производить только за обвязки вертикально расположенными стропами.

11.19. Строповку «сэндвич»-панелей на монтаже следует проводить только с помощью гибких тканевых фалов либо другими способами, в том числе с помощью специальных траверс, исключающими обмятие металлических кромок панелей и повреждение лакокрасочного слоя.

11.20. Уплотняющие прокладки в вертикальных и горизонтальных стыках «сэндвич»-панелей следует укладывать до установки панелей.

11.21. Укрупнительную сборку стен из легких панелей в карты необходимо выполнять на стендах в зоне действия основного монтажного крана.

11.22. Все накладки горизонтальных и вертикальных стыков, а также угловые элементы панелей должны быть поставлены на герметик для исключения попадания влаги внутрь стыка.

11.23. При отсутствии в рабочей документации специальных требований по отклонениям смонтированных панелей стен и перегородок они не должны превышать величин, приведенных в таблице 11.1.

| Параметр | Предельные отклонения, мм | Контроль (метод, объем, вид регистрации) |

| 1. Отклонения от вертикали продольных кромок панелей | 0,001 L | Измерительный, каждая панель, журнал работ |

| 2. Разность отметок концов горизонтально установленных панелей при длине панели, м: +- 10,0 | То же | |

| 3. Отклонения плоскости наружной поверхности стенового ограждения от вертикали | 0,002 H | Измерительный, через каждые 30 м стены по ее длине, но не менее 3 контрольных измерений, журнал работ |

| 4. Уступ между смежными гранями панелей из их плоскости | 3 | Измерительный, каждая панель, журнал работ |

| 5. Толщина шва между смежными панелями по длине | +- 5 | То же |

12. Демонтаж и монтаж конструкций объекта при реконструкции действующих производств

12.1. Реконструкция действующих производств должна производиться по комплексному рабочему проекту, составленному на основании заключения по обследованию технического состояния конструкций, оборудования, внутрицеховых коммуникаций, инженерных сетей, условий производства демонтажно-монтажных и строительных работ (загазованность, запыленность, взрыво- и пожароопасность, повышенный шум, стесненность и другие факторы).

12.2. Обследование технического состояния реконструируемого производства проводится генеральной проектной организацией с привлечением проектно-технологических организаций, специализирующихся на выполнении отдельных видов работ, например, на монтаже и демонтаже стальных конструкций.

12.3. В состав комплексного рабочего проекта должен входить раздел по стальным конструкциям, разработанный до стадии технического проекта, являющегося основанием для разработки рабочих чертежей.

12.4. Для обеспечения наиболее технологических конструктивно-компоновочных решений стальных конструкций необходимо к проектированию реконструкции привлекать специалистов проектно-технологических организаций, специализирующихся на разработке технологии демонтажно-монтажных работ.

12.5. Проект производства по реконструкции разрабатывается генеральной проектной организацией на весь объем, предусмотренный комплексным рабочим проектом. По заказу генеральной проектной организации ППР на отдельные виды работ, в частности монтаж и демонтаж стальных конструкций, разрабатывается специализированной проектно-технологической организацией.

12.6. Перед началом работ в зоне реконструкции должны быть приняты меры безопасности:

— отключены энерго-, паро-, газо- и другие силовые коммуникации;

— защищены близлежащие производства от пыли, искр от резки и сварки;

— запрещены проходы людей, не связанных с реконструкцией.

12.7. Главное внимание при демонтажно-монтажных работах должно быть уделено:

— прочности и устойчивости конструкций, остающихся после демонтажа опорных и примыкающих к ним элементов;

— предотвращению падения конструкций при освобождении их креплений (болтов или сварки).

12.8. При замене покрытий без остановки производства работы следует вести на отдельных захватках. При этом разборку покрытий следует совмещать с монтажом новых конструкций.

12.9. Наряду с башенными, башенно-стреловыми и гусеничными кранами следует применять средства малой механизации, в том числе легкие передвижные, переставные, крышевые краны, подъемники, лебедки и другие средства малой механизации.

12.10. При соответствующем технико-экономическом обосновании для реконструкции объектов применяются вертолеты в соответствии с требованиями раздела 14 настоящих Рекомендаций.

12.11. При демонтаже металлических колонн необходимо предусмотреть их освобождение от крепления к фундаментам. Обетонировку базы колонны вырубить, а анкерные болты при их неиспользовании срезать.

12.12. Временное крепление, обеспечивающее прочность и устойчивость демонтируемых элементов, следует снимать только после их строповки и легкого натяжения стропа.

12.13. Технологическая последовательность демонтажа и монтажа конструктивных элементов при реконструкции определяется ППР.

13. Демонтаж и монтаж конструкций при восстановлении зданий и сооружений после аварий и стихийных бедствий

13.1. На территории аварийной зоны должны быть проведены следующие меры безопасности:

— отключены электро-, газо-, паро- и другие силовые коммуникации;

— выставлено ограждение со знаками, запрещающими проход людей, не связанных с ликвидационными работами.

13.2. Для ликвидации аварийного состояния, разборки и расчистке завалов, растаскивания обрушившихся конструкций и оборудования, а также их демонтажа и монтажа заказчиком привлекаются на договорной основе строительные и монтажные организации.

13.3. Все указанные в 13.2 мероприятия выполняются по проекту производства ликвидационных работ, разработанному выездной бригадой генеральной проектной организации. Генеральная проектная организация в необходимых случаях привлекает на договорной основе выездную бригаду специалистов по демонтажно-монтажным работам проектно-технологических организаций. Специалисты выездной бригады постоянно находятся в районе стихийных бедствий и осуществляют авторский надзор за производством ликвидационных работ.

13.4. Указанный в 13.3 проект согласовывается с исполнителем строительно-монтажной организацией.

13.5. В местах, недоступных для подхода наземных кранов, возможно для выполнения работ, указанных в 13.2, использование вертолетов в соответствии с требованиями раздела 14 настоящих Рекомендаций.

13.6. Работы по ликвидации аварийного состояния, разборке и расчистке завалов, растаскиванию конструкций и их демонтажу выполняются с повышенными требованиями по безопасности: с использованием спецодежды, спецобуви, других средств индивидуальной защиты, включая в необходимых случаях защиту органов дыхания.

13.7. После ликвидации аварийного состояния, завалов и растаскивания конструкций с привлечением генеральной проектной организации составляют план восстановления, определив очередность пуска в эксплуатацию производств, и в зависимости от этого назначают очередность восстановительных работ.

13.8. Технология производства работ при восстановлении (монтаже) строительных конструкций определяется проектом производства работ, разработанным проектно-технологической организацией по заказу монтажной организации. При этом основным методом предусматривается монтаж укрупненными блоками или элементами.

13.9. Производство демонтажно-монтажных работ следует выполнять, как правило, вахтовым методом, непрерывно, по скользящему графику, обеспечивающему наибольшую загрузку монтажных механизмов.

13.10. Обследование стальных конструкций, как сохранившихся, так и обрушенных, на предмет их использования для дальнейшей эксплуатации проводит генеральная проектная организация, которая в необходимых случаях может привлекать для этой цели специалистов-монтажников проектно-технологических организаций.

13.11. Для удобства монтажников следует максимально предусматривать механизированные средства подмащивания: автогидроподъемники, гидроподъемники с электроприводом и др., имеющие достаточный вылет люлек.

В отдельных случаях возможна установка гидроподъемников с помощью крана в места, доступные для прохода механизмов. Допускается применение специальных люлек, навешиваемых на крюк монтажного крана.

14. Монтаж и демонтаж конструкций с применением вертолетов

ГАРАНТ:

См. ВСН 463-85 «Монтаж строительных конструкций с применением вертолетов», утвержденные Минмонтажспецстроем СССР 15 мая 1985 г.

14.1. Вертолетный монтаж конструкций при строительстве, реконструкции, восстановлении объектов, а также при демонтаже конструкций следует применять после оценки результатов технико-экономического обоснования, выполняемого проектно-технологической организацией, имеющей соответствующую лицензию. При этом критерием эффективности вертолетного монтажа по сравнению с традиционными методами является сокращение продолжительности монтажа и ускорение сроков ввода в эксплуатацию.

14.2. Грузоподъемные характеристики вертолетов приведены в таблице 14.1.

| Параметр | Марка вертолетов | |||

| Ми-8 МВТ | Ка-32 | Ми-10К | Ми-26 | |

| Масса груза, перевозимого на внешней подвеске (максимальная), кг | 5000 | 5000 | 11000 | 20000 |

| Грузоподъемность на монтажных работах (максимальная), кг | 4000 | 4500 | 8500 | 18000 |

14.3. Проект производства работ (ППР) на вертолетный монтаж разрабатывается проектно-технологической организацией, имеющей кроме лицензии соответствующий государственный квалификационный сертификат специалистов.

14.4. В ППР должны быть проработаны:

— стройгенплан и схема монтажно-вертолетной площадки (МВП);

— разделение конструкций сооружения на монтажные блоки;

— обеспечение пространственной жесткости и устойчивости блоков на всех стадиях монтажа;

— удобство и малая грузоподъемность монтажных соединений блоков;

— система «ловителей», строповочных устройств;

— мероприятия по технике безопасности.

14.5. Монтажная организация совместно с разработчиками ППР согласовывает его с предприятием гражданской авиации (ГА), владеющим вертолетом.

14.6. Вызов вертолета непосредственно на объект за подписью руководителя организации объекта направляется в ГА.

14.7. Для проведения вертолетного монтажа организуется специальная площадка (МВП), расположение которой определяется в ППР.

14.8. Основные мероприятия, выполняемые по МВП:

— укрупнительная сборка блоков;

— установка направляющих и фиксирующих приспособлений;

— закрепление алюминиевых лестниц, подмостей и люлек;

— пробная строповка блоков краном для уточнения их массы и устойчивого пространственного положения;

— тренировочные полеты вертолета;

— строповка блока к вертолету;

— техническое обслуживание вертолета.

14.9. МВП и зона монтажа должны быть очищены от мусора, пыльную площадку следует полить водой, свежевыпавший снег убрать. Границы МВП должны быть ограждены флажками.

14.10. Объемные конструкции с большой парусностью во избежание их перемещения от воздушных потоков, возникающих от винтов вертолетов, следует закрепить.

14.11. Для выполнения вертолетного монтажа генподрядчик монтируемого объекта обязан получить от местных органов власти соответствующее разрешение, согласовать с ними мероприятия по обеспечению безопасности работ с учетом местных условий.

14.12. Для руководства подготовительными работами и непосредственно вертолетным монтажом приказом руководителя монтажной организации назначается ответственное лицо из числа опытных инженерно-технических работников.

14.13. Корректировку действий вертолета в период монтажного цикла осуществляет руководитель полета, назначенный из специалистов авиаотряда.

14.14. Оба руководителя в период монтажного цикла должны находиться рядом в удобном для наблюдения месте, имея переносные радиостанции и бинокли.

14.15. Руководитель работ совместно с руководителем полетов и командиром вертолета до начала работ обязаны провести под роспись инструктаж с бригадой монтажников по технике безопасности.

14.16. Вертолет с помощью системы ориентации груза или с помощью монтажников производит грубое наведение монтируемого блока в зону монтажного соединения. Точную установку блока обеспечивают фиксирующие направляющие и «ловители», закрепленные на указанных соединениях.

14.17. Строповку блоков следует осуществлять с помощью внешних подвесок, входящих в комплект оборудования вертолета и комплекта монтажных стропов.

14.18. Расстроповку блоков следует производить по команде руководителя полетов, после получения им от руководителя монтажа информации о правильности и надежности установки конструкций.

14.19. Технология монтажа, включая подготовительные работы, должна обеспечить максимально возможную загрузку вертолета по времени.

15. Болтовые монтажные соединения

15.1. Монтажные соединения без контролируемого натяжения болтов.

15.1.1. К монтажным соединениям без контролируемого натяжения болтов относятся срезные, в которых внешние усилия воспринимаются за счет сопротивления болтов срезу и соединяемых элементов смятию.

15.1.2. Под гайки болтов необходимо устанавливать не более одной круглой шайбы (ГОСТ 11371). Допускается установка одной такой же шайбы под головку болта. В необходимых случаях следует устанавливать косые шайбы (ГОСТ 10906).

15.1.3. При сборке соединений отверстия в деталях конструкций должны быть совмещены и зафиксированы от смещения деталей сборочными пробками (не менее двух), а собранные пакеты плотно стянуты болтами. В соединениях с двумя отверстиями сборочную пробку устанавливают в одно из них.

15.1.4. Максимальная разница между номинальными диаметрами отверстия и болта в срезных соединениях не должна превышать 3 мм.

В соединениях, где болты установлены конструктивно, чернота не должна превышать разности диаметров отверстия и болта.

15.1.6. Резьба болтов не должна входить в глубь отверстия более чем наполовину толщины крайнего элемента пакета со стороны гайки.

15.1.8. Гайки и контргайки следует закручивать до отказа от середины соединения к его краям.

15.1.9. Плотность стяжки собранного пакета надлежит проверять щупом толщиной 0,3 мм, который в пределах зоны, ограниченной шайбой, не должен проходить между собранными деталями на глубину более 20 мм. Стержень болта должен выступать из гайки не менее чем на 3 мм.

15.1.10. Качество затяжки постоянных болтов следует проверять отстукиванием их молотком массой 0,4 кг, при этом болты не должны смещаться.

15.2. Монтажные соединения на высокопрочных болтах с контролируемым натяжением

15.2.1. К монтажным соединениям на высокопрочных болтах с контролируемым натяжением относятся: фрикционные или сдвигоустойчивые соединения, в которых внешние усилия воспринимаются за счет сопротивления сил трения, возникающих по контактным плоскостям соединяемых элементов от предварительного натяжения болтов; фрикционно-срезные соединения, в которых внешние усилия воспринимаются, главным образом, за счет преодоления сопротивления сжатию фланцев от предварительного натяжения высокопрочных болтов.

15.2.2. Фрикционные и фрикционно-срезные соединения

15.2.2.1. Во фрикционных и фрикционно-срезных соединениях соприкасающиеся поверхности деталей должны быть обработаны способом, предусмотренным в проекте. С поверхностей, подлежащих обработке, необходимо предварительно удалить масляные загрязнения.

Состояние поверхностей после обработки и перед сборкой следует контролировать и фиксировать в журнале.

До сборки соединений обработанные поверхности необходимо предохранять от попадания на них грязи, масла, краски и образования льда. При несоблюдении этого требования или начале сборки соединения по прошествии более трех суток после подготовки поверхностей их обработку следует повторить.

15.2.2.2. Перепад поверхностей (депланация) соединяемых элементов свыше 0,5 и до 3 мм должен быть ликвидирован механической обработкой с образованием плавного скоса с уклоном не круче 1:10.

15.2.2.3. Отверстия в деталях при сборке должны быть совмещены и зафиксированы от смещения пробками. Число пробок определяют расчетом на действие монтажных нагрузок, но их должно быть не менее 10% при числе отверстий 20 и более и не менее двух при меньшем числе отверстий.

В собранном пакете, зафиксированном пробками, допускается чернота (несовпадение отверстий), не препятствующая свободной без перекоса постановке болтов. Калибр диаметром на 0,5 мм больше номинального диаметра болта должен пройти в 100% отверстий каждого соединения.

Допускается прочистка отверстий плотно стянутых пакетов сверлом, диаметр которого равен номинальному диаметру отверстия, при условии, что чернота не превышает разницы номинальных диаметров отверстия и болта.

Применение воды, эмульсий и масла при прочистке отверстий запрещается.

15.2.2.5. Заданное проектом усилие натяжения высокопрочных болтов следует обеспечивать закручиванием гайки требуемым расчетным крутящим моментом (натяжение по моменту закручивания).

Допускается осуществлять натяжение высокопрочных болтов по углу поворота гайки. Этот способ допустим только для болтов диаметром 24 мм с временным сопротивлением разрыву не менее 1100 МПа при толщине стягиваемых деталей до 140 мм и числе тел в пакете до 7.

Допускается применение других способов натяжения высокопрочных болтов, гарантирующих получение заданного усилия их натяжения. Каждый из этих способов должен быть представлен в специальных технических условиях и чертежах металлических конструкций (КМ).

15.2.2.6. Расчетный момент закручивания М, необходимый для натяжения болта, следует определять по формуле:

Применение на втором этапе натяжения инструмента динамического действия (ударно-импульсные, редкоударные и т.п.) не допускается.

При натяжении болтов за их головку величину крутящего момента следует увеличивать на 5%.

15.2.2.8. Натяжение болтов по углу поворота гайки следует производить в следующем порядке:

— затянуть вручную все болты в соединении до отказа монтажным ключом с длиной рукоятки 0,3 м;

15.2.2.9. Натяжение болтов следует контролировать:

— фактический момент закручивания должен быть не менее расчетного, определенного по формуле (1), и не превышать его более чем на +15%. Отклонение угла поворота гайки допускается в пределах ;

— при обнаружении хотя бы одного болта, не удовлетворяющего этим требованиям, контролю подлежит удвоенное число болтов. В случае обнаружения при повторной проверке одного болта с меньшим значением крутящего момента или с меньшим углом поворота гайки должны быть проверены все болты с доведением момента закручивания или угла поворота гайки до требуемой величины;

— порядок натяжения болтов должен исключать образование неплотностей в стягиваемых пакетах. Щуп толщиной 0,3 мм не должен входить в зазоры между деталями соединения.

15.2.3. Фланцевые соединения

15.2.3.1. Подготовку контактных поверхностей фланцев следует осуществлять в соответствии с указаниями проектной документации. При отсутствии таких указаний контактные поверхности очищают ручными или механическими стальными щетками от грязи, наплывов грунтовки и краски, рыхлой ржавчины, снега и льда.

15.2.3.2. Во фланцевых соединениях следует применять болты только исполнения ХЛ, а также гайки, шайбы к ним, выполненные в соответствии с требованиями ГОСТ 22353, ГОСТ 22356.

15.2.3.3. Натяжение высокопрочных болтов фланцевых соединений следует выполнять от наиболее жесткой зоны (жестких зон) к его краям.

15.2.3.4. Натяжение высокопрочных болтов фланцевых соединений следует осуществлять только по месту закручивания, величина которого определяется по формуле:

Отклонение фактического момента закручивания от момента, определяемого по формуле (2), должно быть не менее расчетного и не превышать его более чем на 10%.

15.2.3.5. Качество выполнения фланцевых соединений ответственное лицо проверяет путем пооперационного контроля. Контролю подлежит:

— качество подготовки (расконсервации) болтов; качество подготовки контактных поверхностей фланцев;

— наличие шайб под гайками и головками болтов; длина части болта, выступающей над гайкой;

— наличие клейма монтажника, осуществляющего сборку соединения.

15.2.3.6. Контроль усилия натяжения следует осуществлять во всех установленных высокопрочных болтах тарированными динамометрическими ключами. Контроль усилия натяжения следует производить не ранее чем через 8 ч после выполнения натяжения всех болтов соединении, при этом усилия в болтах должны соответствовать значениям, указанным в таблице 15.1. Если при контроле обнаружатся болты, не отвечающие этому условию, то усилие натяжения этих болтов должно быть доведено до требуемого значения.

| Усилие натяжения болтов (контролируемое), кН (тс) | ||

| Номинальные диаметры высокопрочных болтов с временным сопротивлением не менее 1100 МПа (110 кгс/мм2), исполнения ХЛ по ГОСТ 22353-ГОСТ 22356 | ||

| М20 | М24 | М27 |

| 167 (17) | 239 (24,4) | 312 (31,8) |

15.2.3.7. Документация, предъявляемая при приемке готового объекта, кроме предусмотренной п. 1.22. СНиП 3.03.02, должна содержать сертификаты или документы завода-изготовителя, удостоверяющие качество стали фланцев, болтов, гаек и шайб, документы завода-изготовителя о контроле качества сварных соединений фланцев в присоединяемыми элементами, журнал контроля за выполнением монтажных фланцевых соединений на высокопрочных болтах.

15.3. Общие требования к выполнению монтажных соединений на высокопрочных болтах с контролируемым натяжением

15.3.1. Подготовку и сборку соединений необходимо проводить под руководством лица (мастера, прораба), назначенного приказом по монтажной организации ответственным за выполнение этого вида соединения на объекте.

15.3.2. К выполнению соединений допускаются рабочие, прошедшие специальное обучение, подтвержденное соответствующим удостоверением.

15.3.4. Перед сборкой соединений болты, гайки и шайбы должны быть подготовлены. Традиционный способ подготовки метизов должен включать: очистку от грязи и ржавчины; прогонку резьбы отбракованных болтов и гаек; нанесение смазки. Нанесение тонкого слоя смазки следует производить путем кипячения их в воде с последующей промывкой в смеси, состоящей из 85% неэтилированного бензина и 15% машинного масла.

Подготовленные таким образом метизы к постановке следует хранить в закрытых ящиках не более 10 дней. При превышении этого срока метизы должны быть обработаны повторно.

15.3.5. Перед сборкой соединений метизы с целью снижения коэффициента закручивания следует подготавливать с применением способа парафинированного покрытия. Очистку крепежных изделий и нанесение на них покрытия необходимо выполнять в следующей последовательности:

— высокопрочные болты и гайки уложить в сетчатый контейнер и установить его в ванну с кипящим раствором моющего средства (МС-15, концентрация 15 ; МС8, концентрация 20 ; кальцинированная сода, концентрация 30 ) и выдержать в течение 20 мин;

— нанести покрытие путем 3-4-кратного погружения контейнера с горячими очищенными крепежными изделиями (каждое погружение 1-2 мин) в ванну с расплавленным парафиновым составом (70-80°С), состоящим из следующих компонентов, % по массе:

— извлечь контейнер из ванны с расплавленным парафиновым составом и охладить до температуры окружающей среды;

— обработанные крепежные изделия уложить в тару для подачи на рабочее место.

На таре указать типоразмер обработанных крепежных изделий, дату обработки, номера сертификатов и партий. Крепежные изделия с покрытием можно хранить в защищенном от атмосферных воздействий месте до четырех месяцев. Крепежные изделия, промытые в моющем растворе, можно хранить в тех же условиях не более 10 сут.

15.3.6. Для всех типов соединений под головку болта и гайку должно быть установлено по одной шайбе. Допускается для фрикционных соединения при разности диаметров отверстия и болта не более 4 мм установка одной шайбы только под элемент (гайку или головку болта), вращение которого обеспечивает натяжение болта. Выступающая за пределы гайки часть стержня болта должна иметь не менее одной нитки резьбы.

15.3.7. Для всех типов болтовых соединений запрещается закрепление гаек путем забивки резьбы болта или приварки их к стержню болта.

15.3.8. Для соединений с контролируемым натяжением высокопрочных болтов после окончания их сборки старший рабочий-сборщик (бригадир) обязан в предусмотренном месте поставить клеймо (присвоенный ему номер или знак).

15.3.9. После контроля натяжения и приемки соединения все наружные поверхности, включая головки болтов, гайки и выступающие из них части резьбы болтов, должны быть очищены, огрунтованы, окрашены, а щели в местах перепада толщин и зазоры в стыках зашпатлеваны.

15.3.10. Все работы по натяжению и контролю натяжения следует регистрировать в журнале выполнения соединений на болтах с контролируемым натяжением в соответствии с требованиями СНиП 3.03.01.

16. Специальные монтажные соединения

16.1. К специальным монтажным соединениям (CMC) относятся:

— пристрелка высокопрочными дюбелями;

— постановка самонарезающих и самосверлящих винтов;

— совместное пластическое деформирование кромок;

— контактная точечная сварка;

— фальцовка продольных кромок.

16.2. Характерной особенностью CMC является то, что для их выполнения достаточно одностороннего подхода к соединяемым элементам конструкций.

16.3. Конструктивной особенностью CMC является наличие в пакете соединяемых элементов хотя бы одного элемента толщиной около 1 мм.

16.4. Типы CMC приведены в таблице 16.1.

| Технологический процесс | CMC на опоре | CMC с продольным соединением кромок | ||

| безметизные | на метизах | безметизные | на метизах | |

| Автономный (ручной) | — | Высокопроч- ные дюбели | Контактная точечная сварка | Комбини- рованные заклепки |

| Фальцовка ручная | ||||

| С энергетическими коммуникациями | Точечная сварка, электрозаклеп- ки | Самонарезаю- щие винты | Фальцовка механическая | — |

16.5. Основной областью применения CMC является закрепление ограждающих конструкций зданий и сооружений. В отдельных случаях допускается применение CMC для закрепления конструкций, совмещающих ограждающие и несущие функции (диафрагмы жесткости, мембранно-каркасные конструкции).

16.6. Применение того или иного типа CMC указывается в проекте стальных конструкций данного монтируемого объекта.

16.7. Основные конструктивные формы CMC с указанием действия сил приведены на рисунке 16.1.

16.8. Монтажная точечная сварка не допускается при соединении разнородных металлов и элементов с неметаллическими покрытиями и прокладками.

16.9. Допускаемые сочетания толщин и прочности соединяемых стальных элементов на высокопрочных дюбелях для пристрелки по стали приведены в таблице 16.2.

16.11. Толщина присоединяемых элементов определяется длиной стержня винта и может достигать 230 мм, например для трехслойных стеновых панелей.

16.13. Суммарная толщина t соединяемых элементов для соединений на комбинированных заклепках с длиной корпуса 8-10 мм ограничивается значением 5 мм. Комбинированные заклепки применяют преимущественно для соединения продольных полок тонкостенных элементов. При значительных монтажных зазорах, наличии прокладок и большем значении t следует применять заклепки с длиной корпуса 12-16 мм.

16.14. Допускаемые сочетания толщин соединяемых элементов для CMC схематично сведены на рисунке 16.2.

16.15. Для выполнения дюбельных соединений пристрелкой пороховыми пистолетами или ударами пневмоимпульсного молотка требуется энергия до 1 кДж.

Варианты комплекта для пристрелки высокопрочными дюбелями приведены в таблице 16.3.

| Тип поршневого порохового пистолета | Марка пистолета | Форма расходных материалов | Техничес- кая производи- тельность, выстр/мин | |

| Высокопроч- ные дюбели | Индустриаль- ные патроны | |||

| Однозарядный | ПЦ84, ПЦ84С | Россыпью | Россыпью | До 3 |

| Полуавтоматичес- кий | DX450, SA250 | « | Кассетирова- нные | До 6 |

| Автоматический | DX750M, Beto400 | Кассетирова- нные | « | До 9 |

16.16. Комплект для пристрелки включает:

— высокопрочные дюбели обыкновенного качества ДЛ 3,7х25 с патронами кольцевого воспламенения марок 6,8/18 Дi или 6,8/11i. При толщинах опорного элемента от 5 до 10 мм допускается применять дюбель-гвоздь рифленый марки ДГР 4,5х30.

16.17. В случае применения пневмоимпульсного молотка рекомендуется использовать комплект «Pneutek Inc.» производства США.

16.18. Для выполнения соединений на самонарезающих винтах и комбинированных заклепках рекомендуется применять:

— самонарезающие винты с диаметром стержня 6 мм;

— шайбы металлические для болтов М6, неметаллические уплотнительные марки ШУ-6С или уплотнительные ступенчатые ШУ-6С для винтов типа ВСМ;

— заклепки комбинированные марок ЗК1-4,8xL, ЗK2-4,5xL длиной 8,10 и 12 мм;

— шуруповерты электрические для завинчивания метизов с резьбой до 6 мм;

— сверла для образования отверстий согласно таблице 16.4.

| Наименование и марка метиза | Диаметр сверла для постановки метиза, мм | Предельное отклонение, мм | ||||||

| Заклепка комбинированная: + 0,16 | ||||||||

| Винт самонарезающий метчиковый типа ВСМ 6xL | 5,3 | |||||||