Равновесный катализатор что это

Равновесный катализатор

Как известно, при пропускании чистого параводорода над некоторыми металлическими поверхностями и при определенных минимальных температурах быстро устанавливается равновесие между пара- и орто-модификациями такое же, как и у обычного водорода, т. е. 1 :3. Равновесие устанавливается при адсорбции водорода на активных центрах металла, обусловливающей возбуждение межатомных связей. При обратной рекомбинации водородных атомов и устанавливается обычное равновесное состояние пара и ортомодификаций. Воспрепятствовать указанному выше установлению равновесия можно, если в водороде

Иэ опытов Краксфорда следует далее, что при пропускании над катализатором Фишера — Тропша при оптимальных условиях синтеза, параводорода и окиси углерода указанное равновесие не достигается, тогда как при более низких температурах, когда еще не наблюдается заметного превращения окиси углерода, это равновесие устанавливается.

Равновесие устанавливается также и при температурах метанообразования. Если синтез Фишера — Тропша направлен на получение высших углеводородов, превращения параводорода над катализатором не происходит и метанообразование также очень незначительно. Отсюда следует, что в случае блокировки активных центров катализатора в результате образования карбидов и присутствия ненасыщенных углеводородов водород не подвергается хемосорбции.

Процесс физической адсорбции обратим, причем равновесие устанавливается очень быстро. Что касается хемосорбции, то она может быть как медленной, так и быстрой. Связь между хемосорбированной молекулой и поверхностью металла обычно настолько прочна, что такая молекула с трудом удаляется с поверхности адсорбента, причем десорбция может сопровождаться химическими процессами.

В поведении некоторых парафинов в присутствии серной кислоты наблюдается положение, несколько напоминающее случай с неопентаном. Изомеризация при помощи серной кислоты подробно обсуждается ниже. Здесь достаточно сказать, что серная кислота особенно в мягких условиях склонна катализировать только такие реакции изомеризации, которые можно рассматривать как внутримолекулярный переход водорода между третичными атомами углерода, исключая вторичные и первичные атомы. Образование продуктов, получающихся при применении в качестве катализаторов хлористого или бромистого алюминия, можно удовлетворительно объяснить внутримолекулярным переходом водорода между третичными и вторичными, но не первичными атомами углерода. Приведем пример. В присутствии серной кислоты легко устанавливается равновесие между 2- и 3-метилпентанами, причем 2,2-диметилбутан отсутствует, хотя термодинамически он является более выгодным изомером и преобладает, когда равновесие устанавливается на хлористом алюминии как катализаторе.

Начальной стадией любого расчета равновесия является отбор реакций, которые надо учитывать. Следует предположить, что действительное равновесие устанавливается именно между этими избранными реакциями, и что всеми прочими реакциями, даже термодинамически вероятными, можно ввиду их незначительной скорости пренебречь. Следовательно, необходимо предварительно знать, что собой представляет реакционная система.

Тепловое равновесие устанавливается в процессах массообмена быстро, поэтому обычно принимают, что температуры фаз одинаковы. Это позволяет исключить из математического описания уравнение теплового баланса.

Подчеркнем, что последнее справедливо только в том случае, если адсорбционное равновесие устанавливается очень быстро и не нарушается в ходе химического процесса.

ты были проведены для производительности 1650 т/сут при расходе катализатора 2 кг/т сырья и количестве катализатора в системе 500 т. Расчеты показали, что максимальное количество никеля, которое может накопиться на пылевидном катализаторе, составит 0,025, ванадия 0,05 и железа 0,125 вес. %. Из рис. 64 видно, что равновесие устанавливается приблизительно в течение 200— 250 сут.

На одном из заводов крекинг-установки перерабатывали соляровый дистиллят, который предварительно промывался щелочным раствором, но в недостаточной мере отстаивался от него. В реактор вместе с сырьем поступала щелочь, в результате чего равновесный катализатор был быстро отравлен и его пришлось заменить целиком свежим катализатором.

В периоды остановки равновесный катализатор подается в бункеры 21 по линии 23. Трубопровод 24 служит для вывода катализатора из регенератора. По линии 25 перегретый водяной пар поступает в паропроводную сеть высокого давления. В эжектор 26 подается водяной пар давлением 4 am.

Показатели Свежий катализатор Равновесный катализатор

/ — свежий катализатор; 2, 3, 4 — равновесный катализатор.

Относительно большая активность и селективность пылевидного катализатора объясняется тем, что по качеству указанная выше смесь значительно лучше, чем равновесный катализатор, циркулирующий в системе, и приближается к свежему катализатору.

Остаточный кокс накапливается наиболее интенсивно на крупных шариках катализатора, и они разрушаются в наибольшей степени. Более мелкие частицы равной активности устойчивее. Отчасти поэтому чем тяжелее перерабатываемое сырье, тем мельче циркулирующий катализатор. Кроме того, происходит усадка более крупных частиц, которые при этом становятся прочнее. Следует также учесть, что равновесный катализатор обладает низкой активностью, повышенной механической прочностью и разрушается в основном за счет истирания, что способствует его накоплению в системе.

Большая Энциклопедия Нефти и Газа

Равновесный катализатор

Сами промышленные равновесные катализаторы загрязнены различными металлами, и использовать их для сравнения нельзя, так как не известно, какое влияние окажут эти примеси на состав продуктов крекинга. Опыты с другими типами нефтяного сырья ( с удельным весом от 0 9224 до 0 8571 и фактором К от 11 5 до 12 9) показали, что качество исходных дистиллятов мало влияет на полученные результаты. [1]

Пробы равновесного катализатора систематически анализи руют с целью определения индекса активности, содержания кокса, насыпного веса, фракционного состава и механической прочности. Дополнительно, но реже проверяются термостойкость катализатора в атмосфере водяного пара, содержание в нем загрязняющих металлов, удельная поверхность пор, объем и диаметр пор, регенера-ционная способность. [2]

Пробы равновесного катализатора систематически анализируют с целью определения индекса активности, содержания кокса, насыпного веса, фракционного состава и механической прочности. Дополнительно, но реже проверяются термостойкость катализатора в атмосфере водяного пара, содержание в нем загрязняющих металлов, удельная поверхность пор, объем и диаметр пор, регенера-пионная способность. [3]

В равновесном катализаторе лишь часть общего содержания металлов участвует в наблюдаемом отравлении катализаторов. Остальное количество связывается в зернах в результате спекания. Присутствие микрометаллов в катализаторе может ускорять спекание и, следовательно, термическое старение катализаторов. [4]

Хотя в отравлении равновесного катализатора участвует лишь часть содержащихся в нем металлов, это обстоятельство не уменьшает значения металлов как дезактивирующего фактора. Считают, что металл связывается и изолируется в катализаторе в результате процесса спекания, которому он сам может способствовать. Одной из причин, которая может обусловливать ускорение процесса дезактивации, является увеличение коксообразования, приводящее к возможности значительного повышения температуры поверхности при регенерации. Этот механизм в известной степени подтвержден в лабораторных условиях опытами по дезактивации двух образцов А и Б, отобранных от одной и той же партии катализатора. [6]

Коксовые отлошикя на равновесном катализаторе при крекинг ( Т450 Сь WI / 0 чг. [10]

Структура частиц ( шариков) равновесного катализатора существенно зависит от их размеров. [13]

Гранулометрический состав циркулирующего на крекинг-установке равновесного катализатора отличается от фракционного состава свежего катализатора. Зерна его подвергаются истиранию, а непрочные разрушаются. Вместе с тем часть мелких частиц пылевидного катализатора спекается, образуя укрупненные зерна. [14]

Каталитический крекинг

При каталитическом крекинге происходят следующие основные реакции:

Соотношение скоростей этих реакций зависит от состава сырья, типа катализатора и условий проведения процесса.

При каталитическом крекинге парафинов образуются, в основном, менее высокомолекулярные алканы и олефины, причем содержание последних увеличивается с повышением молекулярной массы сырья. Более высокомолекулярные парафины расщепляются легче в отличие от низкомолекулярных.

Крекинг парафинов нормального строения сопровождается вторичными реакциями, приводящими к образованию ароматических углеводородов и кокса, и обычно происходит труднее и менее глубоко, чем расщепление изопарафинов.

Нафтеновые углеводороды с длинными алкильными цепями при каталитическом крекинге превращаются в алкилнафтеновые или алкилароматические углеводороды со сравнительно короткими боковыми цепями.

Крекинг ароматических углеводородов (преимущественно алкилароматических) сопровождается их деалкилированием и переалкилированием, а также конденсацией.

При деалкилировании образуются парафины, олефины и алкилароматические соединения меньшей молекулярной массы.

Реакционная способность ароматических углеводородов возрастает с увеличением их молекулярной массы.

Конденсация ароматических углеводородов друг с другом или с непредельными соединениями приводит к образованию полициклических углеводородов, что способствует отложению кокса на поверхности катализатора.

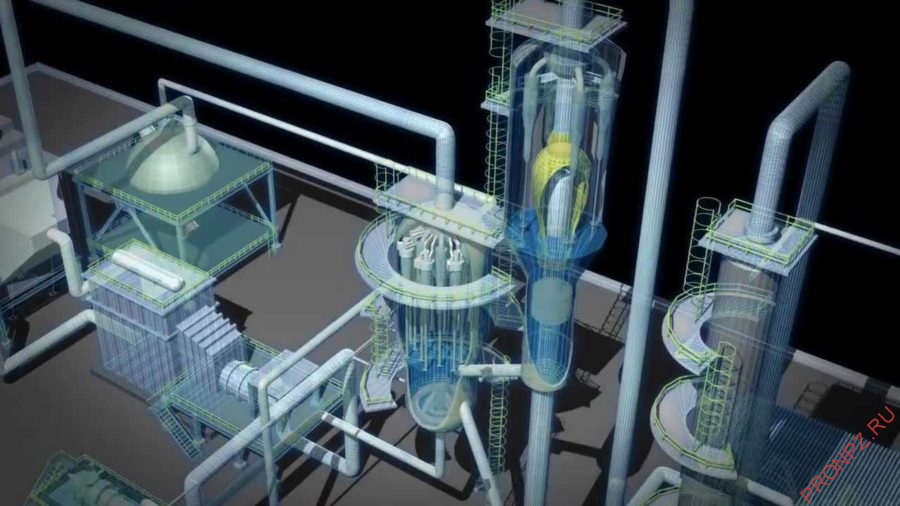

Каталитический крекинг проводят в прямоточных реакторах с восходящим потоком микросферического катализатора (лифт-реакторах) или в реакторах с нисходящим компактным слоем шарикового катализатора.

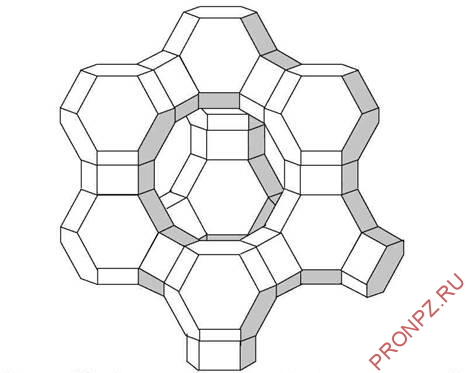

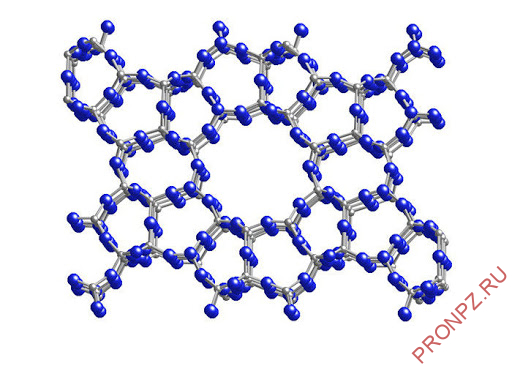

Используется цеолитсодержащий микросферический катализатор (размер частиц 35-150 мкм). Площадь поверхности 300-400 м²/гр. Он представляет собой крекирующий цеолитный компонент, нанесенный на аморфную алюмосиликатную матрицу. Содержание цеолита не превышает 30%. В качестве цеолитного компонента используется ультрастабильный цеолит Y, иногда с добавками цеолита ZSM-5 для увеличения выхода и октанового числа бензина. Ряд компаний при приготовлении катализатора также вводят в цеолит редкоземельные металлы. В катализаторе крекинга также содержатся добавки, уменьшающие истирание катализатора, а также промоторы дожига СО, образующегося в регенераторе при выжиге кокса, до СО2.

Различают установки по организации процесса:

Периодические (реакторы Гудри).

Через нагретый стационарный слой катализатора пропускают сырье и после того как он закоксуется реактор ставят на регенерацию;

Непрерывной регенерации.

Из реактора выводится закоксованный катализатор, с поверхности которого выжигается кокс в отдельном аппарате и возвращается в реактор. После регенерации катализатор сильно нагрет, чего хватает для процесса крекинга, поэтому процесс каталитического крекинга не нуждается в подводе внешнего тепла.

Установки непрерывной регенерации подразделяются:

Реакторы с движущимся слоем катализатора.

Выход продукции, в %

Взято всего: 100

Гидроочищенный вакуумный газойль (Фр.350-500°С) 100

Получено всего: 100

H2 0,04

СН4 0,25

C2H6 0,23

C2H4 0,36

C3H8 0,85

С3H6 2,73

Бутан 0,89

Бутены 2,5

изобутан 4,20

бензиновая фракция (ОЧМ-91/92) 58,62

газойль (легкий+тяжелый) 27,17

Кокс + потери 2,17

Катализаторы каталитического крекинга

Стадии процесса каталитического крекинга

Процесс каталитического крекинга нефтяных фракций в кипящем слое микросферического цеолитсодержащего алюмосиликатного катализатора является одним из наиболее крупнотоннажных процессов нефтепереработки.

Постадийно процесс каталитического крекинга может быть представлен следующим образом:

Подробное описание технологии каталитического крекинга представлено в статье.

Факторы, влияющие на процесс крекинга

Основными факторами, влияющими на процесс каталитического крекинга, являются:

Требования к катализатору

Процесс FCC устанавливает ряд требований к параметрам катализатора:

Структура и состав катализатора

Основным активным компонентом является цеолит, обычно стабилизированная форма цеолита Y.

Этот материал содержит внутреннюю пористую структуру, в которой присутствуют кислотные участки, которые могут преобразовывать более крупные молекулы в молекулы желаемого бензинового диапазона. Глина добавляется в качестве наполнителя, но также и по причинам теплоемкости. Различные источники оксидов алюминия и кремния используются для получения мезо-и макропористой матрицы, которая позволяет прохождение более крупных молекул сырья и их предварительное крекирование. Кроме того, эти компоненты используются для связывания системы вместе. Дополнительные компоненты могут содержать специальные металлические ловушки для улавливания Ni и V. Компоненты обычно смешиваются в водной суспензии, а затем высушиваются распылением с образованием более или менее однородных сферических частиц, которые могут быть флюидизированы в регенераторе.

Реакции

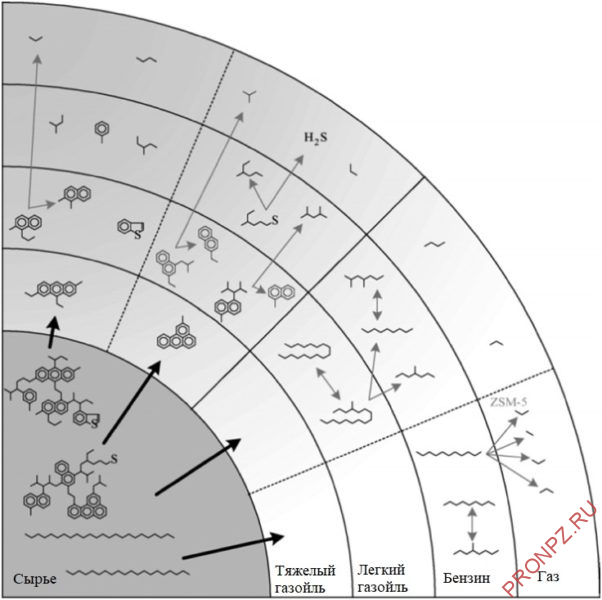

Схематический обзор реакций, происходящих при конверсии исходного сырья FCC в бензиновый ассортимент или газовые продукты представлен на рисунке.

Очевидно, что конверсия происходит поэтапно, и бензин не является первичным продуктом реакции, из-за того, что крупные молекулы исходного сырья не могут проникнуть в поры цеолита Y. Скорее всего, крупные молекулы предварительно крекируются в матрице на пути к цеолитам. Реакции крекинга, вероятно, представляют собой комбинацию термических и каталитических реакций, в которых каталитическая реакция становится более важной, поскольку молекулы становятся меньше. Реакция каталитического крекинга катализируется кислотой.

Механизм крекинга

Наиболее вероятным механизмом каталитического крекинга углеводородов считается карбоний-ионный. Активация молекул углеводородов различного класса может проходить как на бренстедовских, так и на льюисовских кислотных центрах катализатора. Предполагают, что активация олефинов осуществляется на бренстедовских кислотных центрах, а парафины, циклопарафины и алкилароматические углеводороды могут активироваться на обоих типах кислотных центров.

Важную роль в каталитическом крекинге играет процесс перераспределения водорода, который в значительной степени формирует химический состав бензина каталитического крекинга (БКК) и, следовательно, определяет его октановое число. Существует мнение, что высокое содержание редкоземельных элементов в цеолитном катализаторе отрицательно влияет на октановые характеристики БКК.

Расход катализатора

Несмотря на то, что в системе крекинга имеется регенератор для выжига кокса с поверхности катализатора, необходима постоянная подпитка системы свежим катализатором. Это связано с уносом катализатора, в основном катализаторной пыли, которая образуется в случае недостаточной стойкости катализатора к истиранию. Также свежий катализатор необходим для поддержания активности катализатора и кратности его циркуляции.

Добавки к катализаторам

Многие установки крекинга используют присадки для повышения производительности процесса. Основные преимущества этих добавок (катализатор и добавки к сырью) заключаются в изменении выхода продуктов и уменьшении количества загрязняющих веществ, выбрасываемых из регенератора. Надежная конструкция автоматизированной многокомпонентной системы катализатора/присадок позволила переработчикам оптимизировать производительность установки и в некоторых случаях привести ее в соответствие с экологическими требованиями.

Существуют следующие добавки:

Догорание СО

Большинство установок каталитического крекинга используют промотор СО, для дожига СО до СО2 в регенераторе. Промотор СО добавляется для ускорения горения СО в плотной фазе регенератора и минимизации высоких температурных отклонений, возникающих в результате дожигания СО в разбавленной фазе регенератора и при проходе через циклоны. СО-промотор усиливает равномерное горение кокса, особенно при неравномерном распределении отработанного катализатора внутри регенератора, контактирующего с воздухом, подаваемым на выжиг кокса.

Снижение SOx

Кокс на отработанном катализаторе, поступающем в регенератор, содержит соединения серы. В регенераторе сера внутри кокса преобразуется в SO2 и SO3. Эта смесь SO2 и SO3 обычно называется SOx. В большинстве регенераторов крекинга более 95% SOx – это SO2, а остальное-SO3. SOx выходит из регенератора вместе с дымовыми газами и в конечном итоге выбрасывается в атмосферу. На концентрацию SOx в дымовых газах регенератора влияет несколько факторов. Они включают:

Снижение NOx

Повышенные концентрации NOx оказывают вредное воздействие на здоровье человека, поэтому их содержание в атмосфере строго регулируется и не должно превышать нормы.

Общая концентрация NO+NO2 обычно называется NOx. В результате реакций крекинга в райзере на отработанный катализатор осаждается

55% исходного органического азота, содержащегося в сырье. В типичном регенераторе полного сгорания сжигание кокса превращает около 7% поступающего органического азота в NOx (преимущественно NO). Полученный NO в регенераторе дымовых газов составляет около 15 мас. % коксового азота.

Добавка ZSM-5

Добавка ZSM-5 добавляется в процесс для повышения октанового числа бензина и увеличения выхода легких олефинов. ZSM-5 достигает этого путем модернизации низкооктановых компонентов в диапазоне кипения бензина (С7-С10) в легкие олефины (С3, С4, С5), а также изомеризации низкооктановых линейных олефинов в высокооктановые разветвленные олефины. ZSM-5 ингибирует гидрирование парафина путем крекирования олефинов C7+. Содержание ароматических веществ в бензине также повышается при использовании присадки ZSM-5.

При использовании ZSM-5 существует почти равномерный компромисс между объемом бензина FCC и выходом сжиженного газа. При увеличении октанового числа исследуемого бензина FCC на единицу наблюдается снижение выхода бензина на 1,5 об.% и почти соответствующее увеличение содержания сжиженного газа. Этот показатель зависит от качества сырья, рабочих параметров и базового октанового числа.

Пассивация металлов

Никель, ванадий, железо и натрий-это соединения металлов, которые обычно присутствуют в исходном сырье FCC. Эти металлы осаждаются на катализаторе, тем самым отравляя активные участки катализатора. Некоторые из доступных переработчикам вариантов снижения влияния металлов на активность катализатора заключаются в следующем:

В случае никеля соединения на основе сурьмы оказались наиболее эффективными в снижении пагубных последствий отравления никелем. Следует отметить, что, хотя существующая технология на основе сурьмы является наиболее эффективным методом снижения вредного воздействия никеля, сурьма является летучей и может считаться опасной. В этом случае пассиватор на основе висмута может быть лучшим выбором.

Добавка для преобразования кубового остатка

В ситуациях, когда одной из ключевых целей является максимизация производства ЛКГ без получения слишком большого количества тяжелого газойля, одним из приемлемых вариантов, является использование присадки к катализатору для преобразования кубового остатка. Эти добавки используют концентрированные катализаторы на основе окиси алюминия, которые могут селективно предварительно разрушать крупные молекулы сырья.

Производители катализаторов

Мировые

Ведущие мировые производители катализаторов и добавок для для процессов каталитического крекинга: