Райберовать отверстия что это

Устранение повреждений стенок трубных отверстий и лючковых затворов

Неглубокие повреждения стенок трубных отверстий (до 1 мм) — язвины, оспины, продольные спиральные риски, забоины — устраняют райберовкой отверстий. Для этого используют аксиально-лобовые фрезы или развертки со вставными ножами. Если не удается подобрать режущий инструмент необходимого диаметра, выбирают инструмент с ближайшим большим диаметром, уменьшают этот диаметр шлифовальной головкой на токарном или шлифовальном станке и затачивают режущие кромки инструмента. При этом имеют в виду, что диаметр отверстия получается примерно на 0,5 мм больше диаметра режущего инструмента. При райберовке отверстий следят за тем, чтобы мостики между соседними отверстиями не уменьшались более чем на 5% от первоначальных размеров.

Местные дефекты глубиной более 1 мм зачищают зубилом до чистого металла и заплавляют электросваркой. Наплавленный участок обрабатывают зубилом и шлифовальной машиной, все время проверяя отверстие шаблоном, чтобы не выбрать лишний металл.

Крупные дефекты на стенках трубных отверстий (эллипсность, конусность, ступенчатость, глубокие раковины и слизы) выводят двумя способами — проточкой отверстия для устранения дефектов и наплавкой стенок с последующей проточкой. Наклеп на стенках отверстия устраняется обоими способами — при проточке наклепанный слой удаляется, при наплавке — восстанавливается нормальная структура металла и снимаются напряжения.. Стенки отверстий протачивают только в том случае, если мостики между соседними отверстиями не уменьшаются более чем на 5% от первоначального размера.

В увеличенные после расточки отверстия трубы можно установить двумя способами: приваркой к их концам участков труб с большим диаметром и той же толщиной стенки или с большим диаметром и большей толщиной стенок; насадкой на концы труб рубашек. В отдельных случаях трубы вальцуют с наружными кольцами. Наплавку стенок отверстий в настоящее время выполняют редко, так как приварка концов труб к барабану является значительно более эффективным способом.

На уплотнительных поверхностях лючковых затворов язвины, раковины, слизы, забоины и другие дефекты устраняют фрезерованием зеркал при помощи специального приспособления. При этом следят за тем, чтобы подрез стенки для образования зеркала лючкового отверстия не превысил предельно допустимого подреза, определяемого для каждого котла в зависимости от качества металла, размеров лючков и величины рабочего давления. Устраняют повреждения на зеркалах лючковых затворов на токарных станках с копиром. При необходимости поверхность зеркал предварительно наплавляют.

1 ОБЩИЕ ПОЛОЖЕНИЯ

1.1 Взаимное расположение опор валопровода в вертикальной плоскости определяет для каждой турбины соответствующие опорные нагрузки, которые могут быть найдены расчетным путем, раздел 2, либо измерены с помощью тарированных домкратов с гидравлическим приводом и измерителей давления в напорной линии привода, раздел 3.

1.2 Опорные нагрузки валопровода, измеренные на турбине, позволяют расчетным путем определить высотное положение опор, после чего найти величину их расцентровки.

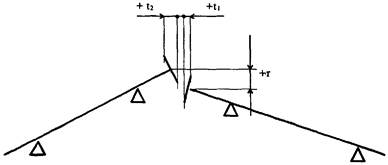

1.3 Центровка опор валопровода турбоагрегата при монтаже выполняется по рекомендациям завода-изготовителя и сдается заказчику по измерениям, выполняемым с помощью роторов с разобранными муфтами (рисунок 1).

t1 + t2 угловое раскрытие осей (торцевая расцентровка);

1.5 После сдачи машины в эксплуатацию центровка опор при ремонте должна учитывать монтажный формуляр, данные геодезических наблюдений на высоте горизонтального разъема (вплоть до текущего ремонта), ремонтные формуляры, составляющие банк данных по центровкам турбоагрегата (см. приложение А) и предполагает выполнение следующих работ.

1.5.2 Расчет на ЭВМ расцентровок подшипников, учитывающих эксплуатационные и сезонные факторы на основе банка данных геодезических наблюдений и соответствующих им опорных нагрузок, включая требования заводов-изготовителей;

1.5.3 Измерение нагрузок валопровода с собранными муфтами не подшипники, расцентровку которых предстоит определить; для нахождения углового раскрытия (торцевой расцентровки) трехопорной системы РВД-РСД достаточно измерить нагрузку на переднюю опору, (см. раздел 3);

1.5.4 Геодезическую съемку на момент измерения расцентровки для расчета угловых раскрытий условно разъединенных муфт турбоагрегата и приближенного определения радиальных расцентровок по этим муфтам, включая закрытые картера подшипников;

1.5.5 Расчет фактических высотных положений опор и их расцентровок по измеренным нагрузкам от ротора; расчет перемещения подшипников для обеспечения нормативных опорных нагрузок;

1.5.6 Контрольное измерение опорных нагрузок после корректировки положения вкладышей в расточке картера.

1.6 Допустимые уровни расцентровок подшипников должны соответствовать значениям РД 34.30.601-84.

1.7 Допустимые изменения опорных нагрузок подшипников, связанных с расцентровками, индивидуальны для различных конструкций турбоагрегатов; величины отклонений нагрузки следует рассчитывать по разделу 2 настоящего РД в соответствии с допусками на расцентровку по РД 34.30.601-84.

2. РАСЧЕТ ВЫСОТНОГО ПОЛОЖЕНИЯ ЛИНИИ ВАЛОПРОВОДА ТУРБОАГРЕГАТА ПО ИЗМЕРЕННЫМ ОПОРНЫМ НАГРУЗКАМ

2.1 Разработанная программа расчета прямой и обратной задачи для валопровода энергетического турбоагрегата основывается на следующих предпосылках (условные обозначения приведены в приложении Б):

2.1.1 Систему координат выбирают таким образом, чтобы смещения крайних опор валопровода были равны нулю.

2.1.2 В расчетах матриц податливость конструкции подшипниковых опор не учитывают.

2.1.3 Все измерения и расчеты проводят на невращающемся валопроводе (ωвр = 0).

2.1.4 Расчеты матриц жесткости и податливости проводят для невесомого валопровода. Таким образом, элементы матриц зависят только от геометрии валопровода, длин и диаметров участков, которые задаются с точностью до мм.

2.1.5 Матрицы жесткости и податливости получают расчетным путем по программе расчета статических характеристик валопровода. Определяющую систему уравнений составляют на основе метода начальных параметров и решают методом ортогональной матричной прогонки. При учете достаточного числа знаков элементов матрицы взаимно обращаемы (число учитываемых при вычислениях знаков возрастает с увеличением длины валопровода). Полученные матрицы симметричны, что соответствует законам механики и показывает достаточную точность результатов.

2.2 Обратная задача

2.2.2 На основе метода сингулярных разложений матрицы выделяется устойчивая к погрешностям составляющая решения dY. Реакции, обусловленные смещениями dR(dY), в основном уравновешивают замеренные реакции Rr. Анализируя смещения dY, можно выделить минимальное число муфтовых соединений роторов, требующее перецентровки с тем, чтобы уровень остаточных реакций Rk попал в приемлемые пределы. Для этого проводят вариантные расчеты, которые оставляют окончательный выбор необходимых центровок за пользователем.

Уровень жесткости системы валопровод-опоры при монтаже на невращающемся валопроводе при отсутствии смазочного слоя выше, чем жесткость системы на холостом ходу на рабочей частоте вращения, так что уровень напряжений от расцентровок в роторах несколько снизится.

3 МЕТОДЫ ИЗМЕРЕНИЙ

3.1 Объектом измерения являются все подшипники турбоагрегата.

3.2 Высотной основой для измерения и расчета расцентровок принят горизонтальный разъем турбины.

3.3 Величина расцентровки подшипников в вертикальной плоскости может быть определена в любом открытом картере без разборки муфтовых соединений.

3.4 Величину торцевой расцентровки для роторов с четырьмя опорами определяют по результатам геометрического или гидростатического нивелирования с точностью, удовлетворяющей требованиям РД 34.30.601-84. Нивелировка должна выполняться на высоте горизонтального разъема турбины и совпадать во времени с расчетом центровки. В качестве базы сравнения используют данные предыдущего ремонта, включающие геодезическую съемку и формуляр измерения расцентровок на разобранных муфтах.

Программа расчета величин расцентровок на ЭВМ конкретных валопроводов может быть заказана в ВТИ.

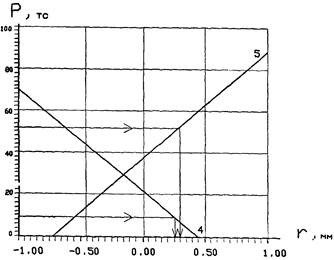

3.5 Величина торцевой расцентровки подшипников трехопорных систем РВД-РСД определяется по нагрузке на переднюю опору с помощью, например, графика, рисунок 2, или расчетом.

3.6 Величина радиальной расцентровки подшипников находится по поочередному «взвешиванию» ротора в сечениях центров опор, находящихся в общем картере, после чего результат осредняется, как в примере на рисунке 3.

3.7 Перед измерениями ротор должен быть развернут так, чтобы максимум маятника и колена пришелся на горизонтальную плоскость.

3.8 Измерения должны выполняться при установившемся тепловом состоянии турбоустановки и температуре воздуха в машзале.

Во время контрольных измерений массовые нагрузки на подшипники и фундамент не должны существенно отличаться от нагрузок в эксплуатационных в условиях. Продолжительность измерений на опорах в одном картере не должна превосходить одной смены.

3.9 Для определения опорных нагрузок роторов турбоагрегатов согласно допускам на расцентровку (п. 1.7) достаточно иметь измерительные средства с разрешающей способностью до 100 кг.

Таким условиям удовлетворяют разработанные в ВТИ измерительные гидравлические домкраты с самоуплотняющимся поршнем и малой площадью петли гистерезиса от сил трения (ТУ ВТИ 35.14-95).

Испытания опытных образцов показали, что в комплекте с грузопоршневым манометром МП-2500 погрешность измерения не выше 1 %: при использовании показывающих манометров типа МТИ 1000 класса 1,0 погрешность удваивается.

4 ТЕХНОЛОГИЯ ЦЕНТРОВКИ ПОДШИПНИКОВ ТУРБОАГРЕГАТА ПО ОПОРНЫМ НАГРУЗКАМ

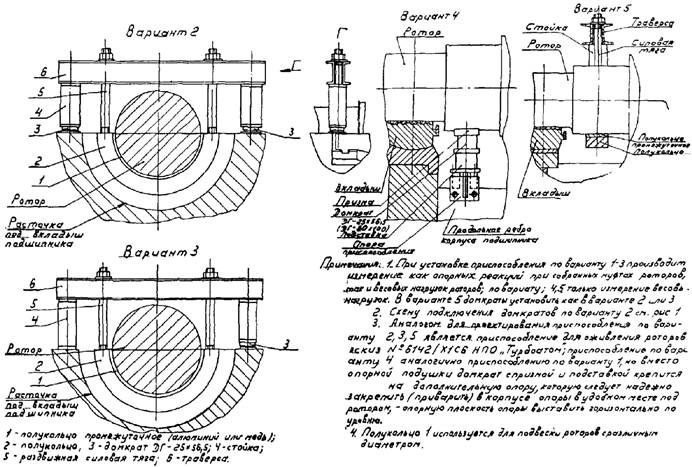

4.1 Измерение опорных нагрузок ведут силоизмерительными гидравлическими домкратами конструкции ВТИ (ТУ ВТИ 35.14-95), устанавливаемыми в плоскости поперечной оси опорных шеек роторов валопровода турбоагрегата (при удаленном подшипнике, по которому измеряется опорная реакция).

4.3 Для турбин с трехопорной системой роторов РВД-РСД вначале определяют нагрузку на опору 2 со стороны РСД (либо РВД для турбины Г-250/300-240 ТМЗ), затем, соединив муфту несколькими свободными болтами без затяжки, измерение выполняют вторично для определения суммарной весовой нагрузки от РВД и РСД.

4.4 Для турбин 200 и 300 МВт ЛМЗ, имеющих центрирующую заточку в муфтовом соединении, одноопорный ротор центрирующим выступом должен опираться на соответствующую выточку двухопорного ротора.

4.5 Перед началом измерений индикаторная стойка должна быть жестко укреплена на нижней половине статора в районе концевого уплотнения при открытых цилиндрах, либо на верхней половине, когда цилиндры закрыты. Для этого рекомендуется приварить к статору резьбовую пробку под стержень, диаметр которого соответствует посадочному размеру винтового зажима часового индикатора. Стержень должен быть ввернут в пробку гаечным ключей, а резьбовое соединение плотно обтянуто. Использование магнитных стоек не рекомендуется, так как при выкатывании вкладыша установку индикатора легко сбить, после чего измерение придется повторить с исходной позиции, в том числе вернуть на место подшипник и снова его удалить.

4.6 Опорные нагрузки от роторов определяются после выкатывания нижней половины подшипника в момент, когда шейка ротора займет то же высотное положение, которое она занимала в исходном состоянии, рисунки 5 и 6.

4.8 Одновременно с операциями «взвешивания» роторов должна быть выполнена геодезическая съемка на высоте горизонтального разъема турбины, результаты которой вводятся в банк данных геодезических наблюдений для расчета расцентровок в первом приближении.

Схемы установки приспособлений при установленной н/п вкладыша

Схемы контроля положения ротора при измерении опорных реакций

и весовых нагрузок роторов

Установка приспособлений для измерения опорных нагрузок

Схемы установки приспособлений при выкаченном

вкладыше подшипника (вариант 1, 2, 3)

4.9 Результаты «взвешивания» роторов дают возможность с помощью графиков (рисунки 2 и 3), с достаточной для практики точностью найти радиальную расцентровку подшипников, после чего выполнить контрольное «взвешивание». Поскольку при текущем ремонте открывают ограниченное число подшипников, угловые расцентровки определяют расчетом из банка данных геодезических наблюдений и формуляров замеров центровок по разобранным муфтам.

5 О СБОРКЕ, ЦЕНТРОВКЕ МУФТ И СИСТЕМЫ РВД-РСД ТУРБИНЫ К-300-240 ПО «ТУРБОАТОМ» И К-200-130 АО ЛМЗ

В связи с продолжающимися повреждениями призонных болтов и муфт РВД-РСД турбин с трехопорной схемой опирания рекомендуется всем производственным энергетическим объединениям, районным энергетическим управлениям на всех электростанциях, эксплуатирующих турбины К-300-240 ПО «ТУРБОАТОМ» и К-200-130 ЛМЗ, а также на электростанциях, эксплуатирующих турбины других типов с трехопорной схемой, руководствоваться следующими требованиями:

5.1 При каждом текущем ремонте, связанном с осмотром переднего подшипника, но не менее, чем раз в год проводить контрольное измерение центровки РВД-РСД по опорной нагрузке от РВД на остывших турбине и фундаменте, чтобы довести ее до требуемой заводом-изготовителем величины (для турбин К-300-240 ПО «ТУРБОАТОМ» не более 0,38 мм). Перед измерением необходимо убедиться в возвращении корпусов первой и второй опор в исходное (монтажное) положение относительно фундаментной рамы.

5.2 Величину расцентровки определять по графику (рисунок 2), построенному для турбин 200 МВт ЛМЗ и 300 МВт ПО «ТУРБОАТОМ» на основании расчета. Аналогичные зависимости для других турбин могут быть рассчитаны ВТИ либо НПО ЦКТИ.

5.3 Последовательность взвешивания ротора установлена разделами 3 и 4 настоящих методических указаний.

5.4 Во время разборки и сборки муфт РВД-РСД тщательно проверять соединение, соблюдая требования РД 34.30.506-90:

5.4.2 Проводить контроль призонных болтов на отсутствие трещин, рисок и задиров в призонной части и в местах переходов методом цветной или магнитно-порошковой дефектоскопии. Кольцевые риски удалить, места удаления рисок отшлифовать.

5.4.3 Проводить контроль геометрических размеров отверстий в полумуфтах и внешней поверхности призонных болтов (овальности и конусности), а также перпендикулярности опорной поверхности болтов их оси. Овальность и конусность пригнанной поверхности отверстий не должна превышать 0,01 мм.

5.4.5 Расточку отверстий проводить с помощью приспособления РМЦ-40, изготавливаемого трестом «Центрэнергомонтаж», либо разворачивать отверстия инструментом с длиной режущей кромки не менее 100 мм. Райберовка отверстий муфты под призонные болты не допускается.

5.4.6 Проводить контроль биений и плоскостности торцевых поверхностей полумуфт, а также перпендикулярности подрезок под призонные болты оси отверстий в полумуфтах.

После чиповой обработки отверстий под болты выполнить чистовую обработку посадочных поверхностей под головки болтов и под корончатые гайки, обеспечив перпендикулярность плоскостей подрезки относительно чистовых отверстий под болты с предельным отклонением не более 0,02 мм.

5.4.7 При сборке муфт обеспечить заводку в них болтов без повреждения их поверхностей и отверстий в полумуфтах. При зазоре между болтом и отверстием более 0,04 мм болт должен быть заменен. Коленчатость муфты должна быть не более 0,03 мм.

5.4.8 Затяжку болтов контролировать по удлинению с помощью одной штатной пары резьбовых заглушек со сферической головкой под ключ и микрометрической скобы. Затяжка должна соответствовать удлинению болтов, равному 0,2 ± 0,02 мм для турбин К-300-240 ПО «ТУРБОАТОМ» и 0,15 ± 0,02 мм для турбин К-200-130 ЛМЗ. Затяжку болтов муфты выполнять ключом на рычаге; затяжка ударами кувалдой запрещается. При затяжке болтов все поверхности трения должны покрываться дисульфидмолибденовой пастой, предохраняющей их от задиров, ТУ ВТИ 43.006-90. Значение удлинения болтов следует устанавливать после проведения маятниковой проверки.

5.4.9 Сборку муфт сопровождать маятниковой проверкой. Биение конца РВД при проворачивании соединенных роторов не должно превышать 0,1 мм. Допускается его регулирование путем подтягивания соответствующих болтов в пределах заданного удлинения (п. 5.4.8) или путем полной перетяжки болтов; регулирование путем ослабления затяжки болтов не допускается. При больших биениях необходимо провести шабровку торцов полумуфт.

5.4.10 При проверке центровки роторов строго соблюдать требуемое раскрытие муфты снизу в соответствии с инструкцией завода-изготовителя (для турбин К-300-240 ПО «ТУРБОАТОМ» не более 0,38 мм).

5.4.11 Обеспечить контроль температурных перемещений опор 1 и 2, а также уклона ригеля под опорой 2. При увеличении уклонов ригелей сверх нормативных значений принять меры к обеспечению свободы расширений цилиндров турбины.

5.4.12 Сборку муфт РВД-РСД завершать составлением двустороннего акта представителей электростанции и ремонтной организации с составлением формуляра окончательной затяжки болтов, результатов маятниковой проверки, проверки материала соединительных болтов и полумуфт (приложение В и Г)

Приложение А

(Обязательное)

БАНК ДАННЫХ ГЕОДЕЗИЧЕСКИХ НАБЛЮДЕНИЙ

И ЦЕНТРОВКИ ПОДШИПНИКОВ ТУРБОАГРЕГАТОВ

Программа «Банк данных геодезических наблюдений и центровки подшипников турбоагрегата», разработанная в ВТИ, предназначена для хранения и обработки результатов геодезических измерений, монтажных и ремонтных формуляров, а также значений среднесуточной мощности турбин.

Программа позволяет для каждого турбоагрегата электростанции осуществить ввод, хранение, просмотр и коррекцию указанных данных. Вызов и обработку информации ведут по порядковому номеру либо дате измерения (рисунки А-1, А-2, А-3).

Результаты регулярных геодезических наблюдений по реперным знакам, установленным на высоте горизонтального разъема турбины, осредняют по поперечным сечениям турбоагрегата и на основе полученных значений строят линию высотных положений опор валопровода. Линия опор может быть получена также и на основании пересчета торцевых и радиальных расцентровок из ремонтных формуляров, хранящихся в базе данных. Пример построения такой линии высотных положений опор для турбоагрегата К-1200-240 Костромской ГРЭС приведен на рисунке А-4.

По высотному положению опор рассчитывают торцевые и радиальные расцентровки, т.е. углы раскрытия условно-разобранных муфт и взаимное смещение их осей. Расчет проводится на основе геометрических соотношений между подобными треугольниками. Соответствующий этим расцентровкам ремонтный формуляр выводится на экран дисплея и на печать вместе с изображением расчетной схемы валопровода и указанием реальных размеров, использованных в расчете, рисунок А-5.

Программа, описанная в разделе 3 настоящих методических указаний, позволяет рассчитать изменения нагрузок от валопровода на опоры вследствие их расцентровок, рисунок А-6.

Следующий раздел базы данных относится к определению расцентровок подшипников по опорным нагрузкам собранного валопровода. На основе взвешивания роторов при текущем (среднем) ремонте по опорным нагрузкам рассчитывают и выводят на экран дисплея формуляр центровки подшипников на момент измерения, рисунок А-5. после чего формуляр заносят в банк данных. Здесь же могут быть отмечены различные этапы корректировки положения любых опор.

Способ сборки роторов паровой турбины с принудительным центрированием полумуфт

Владельцы патента RU 2484256:

При сборке роторов многоопорного валопровода паровой турбины с цилиндрами высокого, среднего и низкого давления осуществляют легкосъемное плотное соединение полумуфт смежных роторов с индивидуальной подгонкой и запрессовкой в совмещаемые при стыковке полумуфт крепежные отверстия промежуточных втулок под специально предназначенные для легкосъемного плотного соединения болты, каждый из которых имеет резьбовые хвостовики для навинчивания гаек. Запрессовку осуществляют в процессе контролируемой вытяжки каждого из указанных специально предназначенных для легкосъемного плотного соединения болтов перед навинчиванием гаек на его резьбовые хвостовики. Совмещение крепежных отверстий полумуфты ротора цилиндра среднего давления со встречными отверстиями полумуфты облопаченного ротора цилиндра низкого давления производят для одной половины крепежных отверстий соответствующих полумуфт таким образом, что совмещенные крепежные отверстия расположены по окружности соответствующих полумуфт через одно отверстие. В совмещенные крепежные отверстия вводят индивидуальный комплект промежуточных втулок, а также специально предназначенные для легкосъемного плотного соединения болты. Другую половину крепежных отверстий полумуфты ротора цилиндра среднего давления совмещают со встречными крепежными отверстиями полумуфты необлопаченного фальшротора цилиндра низкого давления при сезонной замене им облопаченного ротора того же цилиндра. В эти совмещенные крепежные отверстия вводят другой индивидуальный комплект промежуточных втулок и указанные специально предназначенные для легкосъемного плотного соединения болты. В оставшиеся встречные крепежные отверстия полумуфт в обоих указанных случаях сезонной замены роторов цилиндра низкого давления устанавливают с допустимым зазором болты, не предназначенные для легкосъемного плотного соединения. Изобретение позволяет уменьшить расцентровку встречных крепежных отверстий полумуфт роторов при их сезонной замене. 1 з.п. ф-лы, 4 ил.

Изобретение относится к области теплоэнергетики и может быть использовано при сборке роторов многоопорного водопровода паровой турбины для попеременного сезонного перевода ее с летнего конденсационного режима на зимний режим работы с противодавлением и обратно.

Обычно при сборке роторов штатный болт вводят с зазором 0,02-0,03 мм в совмещенные крепежные отверстия полумуфт. При повторной послеремонтной сборке роторов полумуфты несколько смещаются относительно друг друга, крепежные отверстия в них полностью не совмещаются и штатный болт уже не может поместиться в образовавшееся итоговое отверстие с меньшим проходным сечением. Для решения этой проблемы при повторной сборке после ремонта, как правило, временно применяют крепежные болты уменьшенного по сравнению со штатными болтами диаметра с последующей расточкой несовместившихся пар отверстий под штатные болты. В результате суммарный люфт болта в отверстии может достигать 0,04-0,06 мм, что существенно снижает надежность такого соединения.

Указанные задача и технический результат обеспечиваются тем, что при осуществлении способа сборки роторов многоопорного валопровода паровой турбины с ЦВД, ЦСД и ЦНД, включающего легкосъемное плотное соединение полумуфт смежных роторов с индивидуальной подгонкой и запрессовкой в совмещаемые при стыковке полумуфт крепежные отверстия промежуточных втулок под специально предназначенные для легкосъемного плотного соединения болты, каждый из которых имеет резьбовые хвостовики для навинчивания гаек, причем указанную запрессовку осуществляют в процессе контролируемой вытяжки каждого из указанных специально предназначенных для легкосъемного плотного соединения болтов перед навинчиванием гаек на его резьбовые хвостовики, согласно изобретению совмещение крепежных отверстий полумуфты ротора ЦСД со встречными отверстиями полумуфты облопаченного ротора ЦНД производят для одной половины крепежных отверстий соответствующих полумуфт таким образом, что совмещенные крепежные отверстия расположены по окружности соответствующих полумуфт через одно отверстие, и в указанные совмещенные крепежные отверстия вводят индивидуальный комплект промежуточных втулок, а также специально предназначенные для легкосъемного плотного соединения болты, а другую половину крепежных отверстий полумуфты ротора ЦСД совмещают со встречными крепежными отверстиями полумуфты необлопаченного фальшротора ЦНД при сезонной замене им облопаченного ротора того же цилиндра, и в эти совмещенные крепежные отверстия вводят другой индивидуальный комплект промежуточных втулок и указанные специально предназначенные для легкосъемного плотного соединения болты, в оставшиеся же встречные крепежные отверстия полумуфт в обоих указанных случаях сезонной замены роторов ЦНД устанавливают с допустимым зазором болты, не предназначенные для легкосъемного плотного соединения. При этом в каждой промежуточной втулке после индивидуальной подгонки ее наружного диаметра под конкретную пару совмещаемых отверстий полумуфт перед запрессовкой ее в указанные отверстия предпочтительно выполняют продольный разрез по одной из образующих.

Краткое описание чертежей

Пример осуществления способа

В изображенном на фиг.1-4 примере в ЦСД 1 и ЦНД 2 паровой турбины на опорах 3 установлен валопровод из соединенных полумуфтами 4, 5 облопаченного ротора 6 ЦСД 1 и облопаченного ротора 7 ЦНД 2 (фиг.1, 2) или соединенных полумуфтами 4, 8 облопаченного ротора 6 ЦСД 1 и необлопаченного фальшротора 9 ЦНД (фиг.3, 4). При сборке двух облопаченных роторов 6, 7 (фиг.1, 2) осуществляют легкосъемное плотное болтовое соединение полумуфт 4, 5 с индивидуальной подгонкой и запрессовкой в расположенные по окружности через одно отверстие совмещенные встречные крепежные отверстия 10 индивидуального комплекта промежуточных втулок 11 и специально предназначенных для легкосъемного плотного соединения болтов 13 с контролируемой вытяжкой при запрессовке указанных втулок каждого из указанных болтов 13 перед навинчиванием гаек на его резьбовые хвостовики (на чертеже не показаны). В остальные, не полностью совмещенные встречные отверстия 14 с допустимым кольцевым зазором вводят болты 15 соответственно меньшего диаметра, не предназначенные для легкосъемного плотного соединения (работающие только на растяжение). При сборке облопаченного ротора 6 ЦСД с необлопаченным фальшротором 9 ЦНД (фиг.3, 4) осуществляют легкосъемное плотное болтовое соединение полумуфт 4, 8 с индивидуальной подгонкой и запрессовкой в расположенные по окружности через одно полностью совмещенные встречные крепежные отверстия 14 другого индивидуального комплекта промежуточных втулок 16 и тех же, что и в первом случае стыковки, специально предназначенных для легкосъемного соединения болтов 13. В остальные, не полностью совмещенные в этом случае встречные крепежные отверстия 10 так же, как в первом случае стыковки, вводят с допустимым кольцевым зазором болты 15 соответственно меньшего диаметра, не предназначенные для легкосъемного плотного соединения. При этом для обеспечения принудительной центровки отверстий стыкуемых полумуфт каждая промежуточная втулка 11, 16 изготавливается по диаметру с избыточным припуском, выбираемым по месту индивидуально в соответствии с диаметром конкретной пары встречных отверстий 10 или 14 соответственно полумуфт 4, 5 и 4, 8. После индивидуальной подгонки наружного диаметра каждой указанной промежуточной втулки 11 или 16 перед ее запрессовкой в ответную пару крепежных отверстий предпочтительно выполняют продольный разрез 17 по одной из ее образующих, что также облегчает принудительную центровку указанных отверстий. Мероприятия по райберовке и хонингованию крепежных отверстий 10, 14 в полумуфтах 4, 5, 8 осуществляют только при первой сборке соответствующих роторов. При дальнейших сборках-разборках работы по замене крепежа и расточке крепежных отверстий муфтовых соединений исключаются.

1. Способ сборки роторов многоопорного валопровода паровой турбины с цилиндрами высокого, среднего и низкого давления, включающий легкосъемное плотное соединение полумуфт смежных роторов с индивидуальной подгонкой и запрессовкой в совмещаемые при стыковке полумуфт крепежные отверстия промежуточных втулок под специально предназначенные для легкосъемного плотного соединения болты, каждый из которых имеет резьбовые хвостовики для навинчивания гаек, причем указанную запрессовку осуществляют в процессе контролируемой вытяжки каждого из указанных специально предназначенных для легкосъемного плотного соединения болтов перед навинчиванием гаек на его резьбовые хвостовики, отличающийся тем, что совмещение крепежных отверстий полумуфты ротора цилиндра среднего давления со встречными отверстиями полумуфты облопаченного ротора цилиндра низкого давления производят для одной половины крепежных отверстий соответствующих полумуфт таким образом, что совмещенные крепежные отверстия расположены по окружности соответствующих полумуфт через одно отверстие, и в указанные совмещенные крепежные отверстия вводят индивидуальный комплект промежуточных втулок, а также специально предназначенные для легкосъемного плотного соединения болты, а другую половину крепежных отверстий полумуфты ротора цилиндра среднего давления совмещают со встречными крепежными отверстиями полумуфты необлопаченного фальшротора цилиндра низкого давления при сезонной замене им облопаченного ротора того же цилиндра, и в эти совмещенные крепежные отверстия вводят другой индивидуальный комплект промежуточных втулок и указанные специально предназначенные для легкосъемного плотного соединения болты, в оставшиеся же встречные крепежные отверстия полумуфт в обоих указанных случаях сезонной замены роторов цилиндра низкого давления устанавливают с допустимым зазором болты, не предназначенные для легкосъемного плотного соединения.

2. Способ по п.1, отличающийся тем, что в каждой промежуточной втулке после индивидуальной подгонки ее наружного диаметра под конкретную пару совмещаемых отверстий полумуфт перед запрессовкой ее в указанные отверстия выполняют продольный разрез по одной из образующих.