Райберовка отверстий что это

Фрезеры и райберы

При ликвидации аварий в скважинах значительный объем работ занимает фрезерование аварийных металлических предметов и разбуривание цемента.

Применение фрезеров и райберов:

Забойный истирающий фрезер ФЗ предназначен для фрезерования металлических предметов и цемента в закрепленных и незакрепленных обсадной колонной эксплуатационных и бурящихся скважинах диаметром от 90 до 480мм.

Магнитный фрезер с механическим захватом ФМЗ (исполнение 2) состоит из переводника, корпуса, магнитной системы, захватного узла.

Эффективен для очистки забоя скважины при засорении крупными металлическими предметами.

Механизм захвата состоит из 6 лопастей.

Фрезер забойный комбинированный ФЗК предназначен для кольцевого фрезерования по наружному диаметру и последующего фрезерования по всему сечению незакрепленных предметов в колонне.

Состоит из переводника, торцевого и кольцевого фрезеров.

Торцевой фрезер имеет промывочные каналы и присоединительную резьбу для хвостовика.

Фрезер истирающе-режущий пилотный ФП предназначен для фрезерования в обсаженной колонне НКТ и бурильных прихваченных труб, пакеров, сплошного дна, муфт, хвостовиков, замков, элементов ЭЦН и т. д. также его применяют для подготовки фрезеруемых объектов к захвату ловильным инструментом.

Фрезер колонный конусный ФКК предназначен для фрезерования поврежденных мест (смятий, сломов) эксплуатационных колонн скважин под шаблон соответствующего размера, а также очистке стенок ствола скважины от цементной корки.

Фрезер-райбер типа РПМ прорезает «окно» в колоннах за 1 спуско-подъем.

Отличается от предыдущей конструкции наличием цилиндрической режущей части.

Фрезеры-райберы выпускаются для вырезания колонн ØØ 146, 168, 219 и 245 мм.

Райберовка отверстий что это

Завод уже много лет специализируется на проектировании и изготовлении технологической оснастки, специальных приспособлений и средств механизации для ремонта роторных и статорных узлов турбин в условиях электростанций.

Произведенные ТОО «КТМЗ» приспособления и оснастка многие годы успешно работают на энергоремонтных и специализированных предприятиях, электростанциях и заводах изготовителях турбин стран СНГ.

Заказчиками специализированной оснастки, изготовленной и спроектированной заводом, выступали различные по производственной специализации организации, например, «Кармановская ГРЭС», «Уральский Турбинный Завод», «Рязанская ГРЭС», «Ленинградская Атомная Электростанция-Энергоремонт», «Магнитогорский металлургический комбинат», «Самараэнергоремонт», металлопрокатный завод «АрселорМиттал Темиртау», «Уралэнергоремонт», «Челябэнергоремонт», «Татэнергоремонт», «Белэнергоналадка», «Уланбаторская ТЭЦ-4» и многие другие.

Наиболее популярные приспособления и оснастка, спроектированные и серийно выпускаемые нашим предприятием для ремонта турбинного оборудования:

Многофункциональное расточное приспособление РС-3.

Многофункциональное расточное приспособление РС-3 с комплектом функциональной оснастки предназначено для механической обработки элементов крупногабаритных деталей паровых турбин, генераторов и других механизмов в заводских условиях и на электростанциях. Также заводом выпускаются более компактные версии расточных приспособления РС-1 и РС-4, которые могут быть использованы при ремонте турбин малой мощности.

Приспособление обеспечивает при механической обработке требуемую точность и шероховатость обрабатываемых поверхностей.

Развертывание отверстий – разновидности и особенности операции

Развертывание, которое является достаточно распространенной технологической операцией, выполняют в тех случаях, когда предварительно подготовленное отверстие в металлическом изделии необходимо довести до соответствия требуемым параметрам. К таким параметрам, в частности, относятся форма и размеры отверстия, шероховатость формирующей его поверхности.

Обработка отверстия шатуна раздвижной разверткой

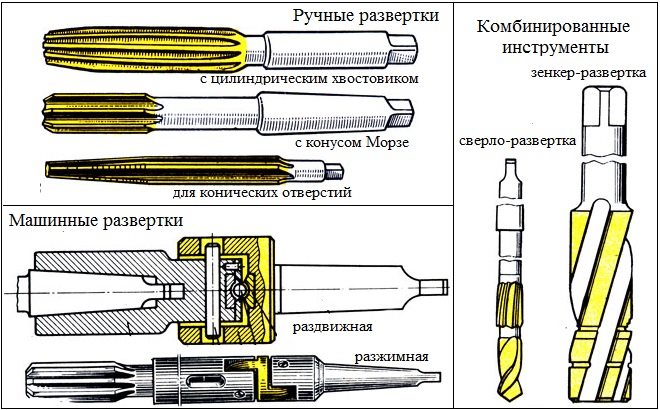

Инструмент, при помощи которого развертывание выполняется вручную или с использованием сверлильного станка, получил название «развертка». Такой инструмент может быть:

Типы разверток по металлу

Ручные и машинные инструменты, используемые для развертывания, имеют определенные различия в своей конструкции. Так, ручной инструмент для развертывания отличается удлиненными режущими кромками на своей рабочей части и хвостовиком квадратного сечения, при помощи которого развертка устанавливается в воротке. Конструкция машинного инструмента, позволяющего выполнять развертывание отверстий значительной глубины, отличается более короткой рабочей частью и более длинной шейкой.

При выборе развертки для обработки отверстий имеют значение следующие технические параметры:

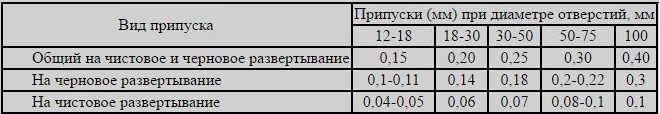

Как правило, для чернового развертывания необходим припуск от одной десятой до пятнадцати сотых миллиметра, а для чистовой – от пяти сотых до одной десятой миллиметра.

Величины припусков под развертывание

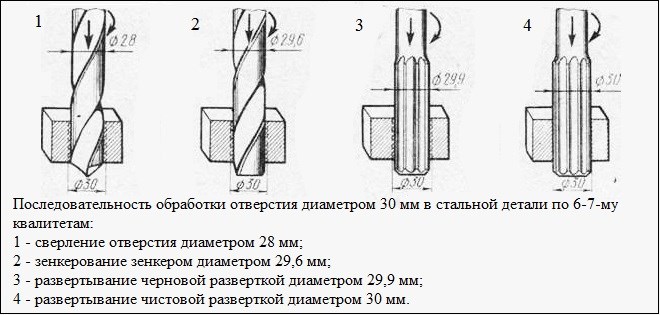

Для того чтобы более подробно разобраться в том, как осуществляется развертывание, можно рассмотреть порядок осуществления такой технологической операции на конкретном примере. Чтобы получить отверстие диаметром 30 мм, сначала используют сверло диаметром 15 мм, затем рассверливают полученное отверстие до диаметра 29,8 мм. Его обрабатывают черновой разверткой с диаметром 29,95 мм, а после этого выполняют чистовую обработку, используя инструмент диаметром 30 мм, при помощи которого снимается припуск 0,05 мм.

Последовательность обработки отверстий

На то, насколько высокой точностью будет отличаться полученное при развертывании отверстие, а также на степень шероховатости его поверхности значительное влияние оказывают не только геометрические параметры используемого инструмента, но и тип смазочно-охлаждающей жидкости, применяемой при обработке. При развертывании отверстий в деталях из стали в качестве такой жидкости используют специальные эмульсии, смешанные с минеральным маслом. При обработке бронзовых и латунных деталей минеральные масла в состав СОЖ не добавляют.

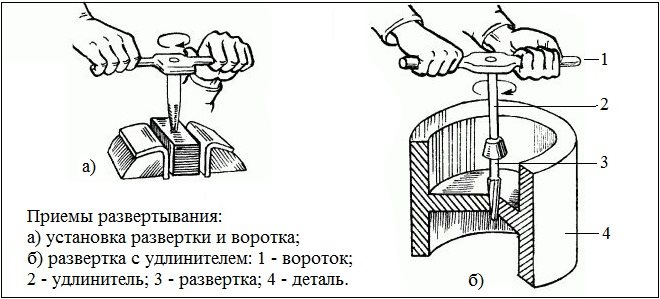

Применение ручного инструмента

Ручное зенкерование и развертывание осуществляют по схожей схеме, которая подразумевает выполнение следующих технологических операций.

Приемы ручного развертывания

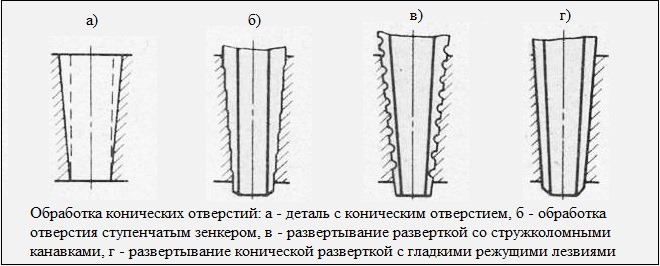

Обработка отверстий конической формы

При помощи технологической операции развертывания могут обрабатываться и конические отверстия, которые до этого имели цилиндрическую форму или были просверлены с уступами, для чего использовались сверла разного диаметра. Выполнение предварительного отверстия с уступами в таких случаях позволяет оставлять меньший припуск для дальнейшего развертывания.

Осуществление развертывания конических отверстий практически ничем не отличается от технологической схемы обработки отверстий цилиндрической формы. Для выполнения такой технологической операции, как правило, используется черновой, промежуточный и чистовой инструмент.

Последовательность обработки конических отверстий

Для проверки результатов такого развертывания используют специальный конусный калибр. При этом проверка выполняется как по плоскости соприкосновения поверхностей сформированного отверстия и калибра, так и по глубине прохода контрольного инструмента.

Калибр конусный центровых отверстий (ККЦО)

Выполнение такой проверки проводят по следующей схеме.

О том, что операция развертывания выполнена качественно, свидетельствует равномерное стирание карандашных линий на всех участках боковой поверхности калибра.

Как выполняется машинное развертывание

Для того чтобы выбрать режимы выполнения машинного развертывания, можно использовать специальные таблицы. Исходными параметрами при этом являются диаметр формируемого отверстия, марка обрабатываемого материала, а также материал, из которого изготовлена развертка. К основным режимам развертывания, выполняемого машинным способом, относятся скорость выполнения резания и частота, с которой должен вращаться шпиндель оборудования.

Максимальную скорость резания, как правило, используют при обработке нормализованных сталей, минимальную – при развертывании отверстий в вязких материалах.

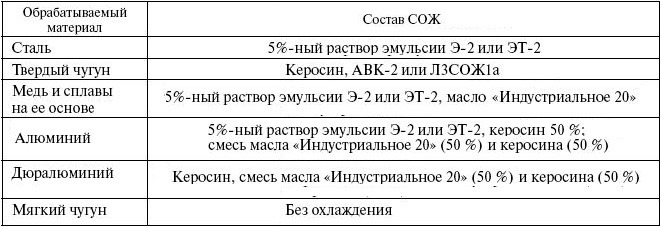

Используемые СОЖ

При развертывании отверстий в заготовках, изготовленных из разных материалов, можно воспользоваться следующими рекомендациями по выбору СОЖ:

Составы СОЖ, используемых при развертывании отверстий в различных материалах

Некоторые нюансы машинного развертывания

Перед развертыванием машинным способом очень важно правильно подготовить оборудование. Состоит такая подготовка в следующем.

Обработка отверстия на станке твердосплавной разверткой

Сам процесс развертывания, для выполнения которого используется черновой и чистовой инструмент, выполняется в следующей последовательности:

В отдельных случаях для чистового развертывания могут использоваться плавающие патроны или шарнирные оправки, в которых закрепляется режущий инструмент.

Рейбировка полумуфт роторов турбины

Кто сталкивался с рабировкой полумуфт, подскажите как обработать (подчистить, отторцевать) диаметр 80 мм. расточной штангой.

Сколько не пробовали, но из-за того что длинная штанга и широкая пластина( штанга без радиальной подачи, и чтобы не было переходов брали широкую пластину) поверхность получается не того качества, дроблённая. Кто знает выход, помогите.

Схема обработки прилагается.

Прикрепленные файлы

Скажите, диаметр 80 мм или как на чертеже? Какой материал полумуфт?

Скажите, диаметр 80 мм или как на чертеже? Какой материал полумуфт?

Материал 35ХМ. Всё по схеме, торцуем как чисто д.65, расстачиваем в один диаметр отв. под болт( зачастую эти отв. с эксцентриситетом), и дальше надо торцевать д.80 мм. Всё за одну установку. Вот тут и проблемы.

Какой именно станок используется? инструмент? По всей видимости не хватает жесткости системы СПИД.

Какой именно станок используется? инструмент? По всей видимости не хватает жесткости системы СПИД.

Мы теорию знаем, не хватает жёсткости СПИД. Необходим совет практика. Станок РС-3, штанга расточная в комплекте к нему. Резцы самодельные, пробовали и все ВК, ТК и т.д.

нашли решение за 2 года?) С другой стороны растачивать, торцевать ф65.

Материал 35ХМ. Всё по схеме, торцуем как чисто д.65, расстачиваем в один диаметр отв. под болт( зачастую эти отв. с эксцентриситетом), и дальше надо торцевать д.80 мм. Всё за одну установку. Вот тут и проблемы.

Этим станком очень сложно на станции производить работы.

Посмотрите, что-то мобильнее, с более надежной системой крепления. http://turbosrs.ru/2.html

Райберовочный высокоточный станок РВС-8, универсальное расточное приспособление, дает возможность выполнять райберовочные работы на многих типовых, модернизированных турбогенераторах, циркуляционных насосах и т.п. Обладая достаточно небольшим весом позволяет транспортировать, монтировать и выполнять работы одним человеком.Имея надежную систему крепления на муфте, помогает произвести стабильную, устойчивую к вибрации наладку станка и избежать таких неприятных нюансов, как эллипсность и конусность отверстий. Станок для расточки горизонтальных отверстий полумуфт оснащено двигателем 220В мощностью свыше 1кВт, что дозволяет избегать перевозки дополнительного оборудования в виде преобразователя тока. Электродвигатели поставляемые в комплекте являются взаимозаменяемыми, тем самым снимают риск выхода из строя РВС-8. С помощью изменения оборотов вращения скалки, регулируется автоматическая подача резца во время проводимых работ, за счет чего на выходе достигается «чистое» отверстие. Приспособление для хонингования, поставляемое в комплекте со станком, предоставляет возможность довести отверстие до «конечного» значения.

Приспособление для райберовки предназначено для растачивания горизонтальных отверстий в муфтах спаренных роторов турбин, генераторов ЛМЗ, ТМЗ, ХТГЗ на ГРЭС, ГЭС, ТЭС, АЭС.

Станок для райберовки РВС-8 в базовой комплектации собирается со шпинделем L 300мм.

Вслучае необходимости индивидуально для каждого заказчика учитываются все технические задачи и условия эксплуатации.

Не требует и не используется с набором шпинделей 381005.ГМ.436.00.00, 381005.ГМ.431.00.00

Технические характеристики станка:

Подача скалки шпинделя на один оборот:

Привод:

Габариты и вес станка:

Деревянный ящик для хранения и транспортировки станка 800х600х450мм

В комплект поставки входит:

ООО «ТУРБОСПЕЦРЕМСЕРВИС»

Телефоны:

E-mail:

info@turbosrs.ru

Telegram, WhatsApp, Viber:

Устранение повреждений стенок трубных отверстий и лючковых затворов

Неглубокие повреждения стенок трубных отверстий (до 1 мм) — язвины, оспины, продольные спиральные риски, забоины — устраняют райберовкой отверстий. Для этого используют аксиально-лобовые фрезы или развертки со вставными ножами. Если не удается подобрать режущий инструмент необходимого диаметра, выбирают инструмент с ближайшим большим диаметром, уменьшают этот диаметр шлифовальной головкой на токарном или шлифовальном станке и затачивают режущие кромки инструмента. При этом имеют в виду, что диаметр отверстия получается примерно на 0,5 мм больше диаметра режущего инструмента. При райберовке отверстий следят за тем, чтобы мостики между соседними отверстиями не уменьшались более чем на 5% от первоначальных размеров.

Местные дефекты глубиной более 1 мм зачищают зубилом до чистого металла и заплавляют электросваркой. Наплавленный участок обрабатывают зубилом и шлифовальной машиной, все время проверяя отверстие шаблоном, чтобы не выбрать лишний металл.

Крупные дефекты на стенках трубных отверстий (эллипсность, конусность, ступенчатость, глубокие раковины и слизы) выводят двумя способами — проточкой отверстия для устранения дефектов и наплавкой стенок с последующей проточкой. Наклеп на стенках отверстия устраняется обоими способами — при проточке наклепанный слой удаляется, при наплавке — восстанавливается нормальная структура металла и снимаются напряжения.. Стенки отверстий протачивают только в том случае, если мостики между соседними отверстиями не уменьшаются более чем на 5% от первоначального размера.

В увеличенные после расточки отверстия трубы можно установить двумя способами: приваркой к их концам участков труб с большим диаметром и той же толщиной стенки или с большим диаметром и большей толщиной стенок; насадкой на концы труб рубашек. В отдельных случаях трубы вальцуют с наружными кольцами. Наплавку стенок отверстий в настоящее время выполняют редко, так как приварка концов труб к барабану является значительно более эффективным способом.

На уплотнительных поверхностях лючковых затворов язвины, раковины, слизы, забоины и другие дефекты устраняют фрезерованием зеркал при помощи специального приспособления. При этом следят за тем, чтобы подрез стенки для образования зеркала лючкового отверстия не превысил предельно допустимого подреза, определяемого для каждого котла в зависимости от качества металла, размеров лючков и величины рабочего давления. Устраняют повреждения на зеркалах лючковых затворов на токарных станках с копиром. При необходимости поверхность зеркал предварительно наплавляют.