Райбирование эксплуатационной колонны что это

Райбер

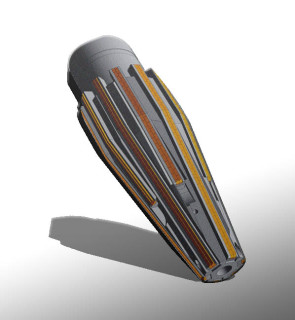

Райбер представляет собой инструмент, используемый при проведении капитального ремонта скважин. Инструмент подразделяется на несколько видов, в зависимости от типа и условий проведения работ, и функционально направлен на проведение операций по фрезеровке внутренних поверхностей труб, а также мероприятий по зарезке и бурению второго ствола скважин.

Если внутри эксплуатационной колонны недостаточно места для фрезеровки, применяется конусный райбер – этот инструмент позволяет фрезеровать внутреннюю поверхность труб НКТ с целью восстановления проходимости. Колонный райбер используется при работе по восстановлению проходимости обсадных труб, подвергшихся деформации.

С помощью фрезер-райбера осуществляется бурение отверстий в обсадной колонне конусной частью устройства и их последующая калибровка цилиндрическим участком для отведения ствола скважины. Наиболее часто при этом применяются несколько райберов разного диаметра: начиная работы самым малым диаметром, отверстие постепенно расширяют, применяя устройства все более крупного диаметра.

В данном случае важным аспектом является выбор места установки отклонителя: если место выбрано неверно, место для вскрытия окна может совпасть с расположением муфтового соединения, что негативно скажется на скорости проведения работ, а также может повлечь ряд других негативных последствий. Не менее важным фактором является правильный выбор нагрузки, передаваемой на устройство: при ее высоком показателе существует риск преждевременного выхода райбера за колонну и, как следствие, уменьшению показателя длины окна, что может повлечь за собой поломку бурильных труб.

Кроме того, райберы могут применяться при проведении ловильных работ: спускаемый в скважину инструмент позволяет подготовить деформированный конец трубы для последующего использования ловильного инструмента: захвата трубы и ее поднятия на поверхность.

Чтобы задать вопрос или сделать заявку,

нажмите на кнопку ниже:

Фрезеры и райберы

При ликвидации аварий в скважинах значительный объем работ занимает фрезерование аварийных металлических предметов и разбуривание цемента.

Применение фрезеров и райберов:

Забойный истирающий фрезер ФЗ предназначен для фрезерования металлических предметов и цемента в закрепленных и незакрепленных обсадной колонной эксплуатационных и бурящихся скважинах диаметром от 90 до 480мм.

Магнитный фрезер с механическим захватом ФМЗ (исполнение 2) состоит из переводника, корпуса, магнитной системы, захватного узла.

Эффективен для очистки забоя скважины при засорении крупными металлическими предметами.

Механизм захвата состоит из 6 лопастей.

Фрезер забойный комбинированный ФЗК предназначен для кольцевого фрезерования по наружному диаметру и последующего фрезерования по всему сечению незакрепленных предметов в колонне.

Состоит из переводника, торцевого и кольцевого фрезеров.

Торцевой фрезер имеет промывочные каналы и присоединительную резьбу для хвостовика.

Фрезер истирающе-режущий пилотный ФП предназначен для фрезерования в обсаженной колонне НКТ и бурильных прихваченных труб, пакеров, сплошного дна, муфт, хвостовиков, замков, элементов ЭЦН и т. д. также его применяют для подготовки фрезеруемых объектов к захвату ловильным инструментом.

Фрезер колонный конусный ФКК предназначен для фрезерования поврежденных мест (смятий, сломов) эксплуатационных колонн скважин под шаблон соответствующего размера, а также очистке стенок ствола скважины от цементной корки.

Фрезер-райбер типа РПМ прорезает «окно» в колоннах за 1 спуско-подъем.

Отличается от предыдущей конструкции наличием цилиндрической режущей части.

Фрезеры-райберы выпускаются для вырезания колонн ØØ 146, 168, 219 и 245 мм.

Большие резервы малодебитных скважин. Как экономно извлечь их.

П. Б. Гринберг, В. В. Совпель, А. В. Киевский, Е. П. Сморгунер

Решение важнейшей проблемы повышения эффективности разработки новых и особенно доразработки длительно эксплуатируемых нефтяных месторождений возможно только при широком промышленном использовании искусственных методов управления продуктивностью скважин. Особое внимание при этом заслуживают малодебитные скважины, количество которых, к сожалению, неуклонно возрастает, а от эффективности работы с таким фондом зависит как общая добыча нефти в стране, так и себестоимость добычи нефти.

1. Иванов С.И. Интенсификация притока нефти и газа к скважинам. ¬ М.: Недра, 2006.

2. Попов А.А. Ударные воздействия на призабойную зону скважин. ¬ М.: Недра, 1990.

3. Ибрагимов Л.Х., Мищенко И.Т., Челоянц Д.К. Интенсификация добычи нефти. ¬ М.: Наука, 2000.

4. Recent Advances in Hydraulic Fractur¬ing/Y.L. Gidley, S. Holdich, D. Nierode, R. Veatch. – Richardson. TX. SPE. – 1989. – V.12.

5. Каневская Р.Д. Зарубежный и отечественный опыт применения гидроразрыва пласта. ¬ М.: ВНИИОЭНГ, 1998.

6. Попов А.А. Теория и практика эффекта имплозии применительно к процессам нефтедобычи. ¬ Ухта, 2004.

«Газпром нефть» – лидер по компетенциям в проведении повторных многостадийных гидроразрывов пластов

К.В. Кулаков, С.В. Тишкевич, А.Д. Осташук, С.Ю. Баркалов

Научно-Технический Центр «Газпром нефти» (ООО «Газпромнефть НТЦ»)

Ключевые слова: гидроразрыв пласта (ГРП), многостадийный ГРП (МГРП), рефрак, компоновка хвостовика, муфта, повторный МГРП

«Gazprom Neft» – the leader of the competence of a multi-stage refracturing

PRONEFT». Professional’no o nefti, 2019, no. 2(12), pp. 42-47

K.V. Kulakov, S.V. Tishkevich, A.D. Ostashuk, S.Y. Barkalov

Gazpromneft NTC LLC, RF, Saint-Petersburg

Keywords: hydraulic fracturing, multi-stage hydraulic fracturing, assemblies/liners, sleeves, re-fracturing, repeated fracture

Multi-stage hydraulic fracturing (MSF) in horizontal wells is an effective method of increasing well productivity. The increase in the area of contact of the well with the reservoir allows to maximize the previously not involved in the development of the reservoir intervals, to increase its oil recovery. The development of this technology is facilitated by the depletion of the resource base of high and medium-sized oil reserves and the need to involve hard-to-recover reserves, the boundary zones of the fields. The technology MSF is selective stimulation in horizontal open hole reservoir, sequential creation of fractures fixed by the wedging agent (proppant), or treatment with acid compositions The selectivity of stimulation and division of the horizontal section into zones is carried out through the use of special configuration a liners. During operation, the productivity of such wells begins to decrease over time. And today the issue of re-fracturing of horizontal wells with MSF is one of the most urgent problems for our Company. The accumulated experience with directional wells shows that the most effective method of recovery of productivity of wells with hydraulic fracturing after 3-5 years of operation is to conduct operations of repeated hydraulic fracturing.

Введение

Рис. 1. Динамика ввода горизонтальных скважин с МГРП в «Газпром нефти»

Со временем под действием различных геологических и технологических факторов (вынос механических примесей, пересыпание горной породой интервалов перфорации, кольматация проппантной набивкой, образование асфальтосмолопарафиновых отложений, соли и др.) происходит постепенное снижение продуктивности таких скважин. На сегодняшний день проблема выработки запасов и увеличения коэффициента извлечения нефти за счет повторной стимуляции ГС с МГРП – одна из актуальных задач для специалистов компании «Газпром нефть».

Проведение повторных ГРП (рефраков) рекомендуется в следующих ситуациях:

Схематичное изображение провторного МГРП показано на рис. 2.

Рис. 2. Схематичное изображение повторного МГРП

При подборе скважины-кандидата для проведения повторного МГРП должны соблюдаться следующие условия:

Технологическая проблема заключается в том, что типовая конструкция скважин, получивших широкое распространение (шаровые компоновки хвостовиков с муфтами МГРП однократного действия), не предусматривает проведения повторных стимуляций, что создает трудности при подборе их технологий:

Существуют два пути дальнейшего развития: подбор технологий повторных ГРП с применением имеющихся компоновок и подбор альтернативных методов заканчивания скважин. В настоящее время рынок нефтесервисных услуг в области ГРП предлагает достаточно большое число технологий и подходов к проведению повторных МГРП. Все они заслуживают должного внимания, но возникает вопрос все ли они работоспособны и универсальны.

Для ответа на этот вопрос и подбора оптимальной технологии проведения рефраков в условиях месторождений «Газпром нефти» работы начали проводиться еще в 2014 г.1 Работы в данном направлении ведутся и в настоящее время с учетом нового опыта, технологий и решений для проведения повторных стимуляций ГС с МГРП. Осуществляются опытно-промышленные испытания с целью выявления оптимальной технологии проведения рефраков. В результате подобраны решения для скважин как действующего фонда, так и вновь вводимых.

Технологии проведения повторных мгрп на спущеных (шаровых) компоновках

Одним из важнейших этапов для реализации повторных ГРП является подготовка скважины (рис. 3), включающая:

Рис. 3. Оборудование для проработки ствола скважины (СБТ – стальная бурильная труба; ФКК – фрезер колонный конусный)

Работа состава динамического отклонителя происходит следующим образом: крупные частицы блокируются при входе в трещину, мелкие уменьшают проницаемость пачки для временной изоляции трещины, волокна консолидируют пачку, время разложения блок-пачки зависит от ее объема и пластовой температуры.

Типовой порядок выполнения работ:

Рис. 4. Проведение повторного ГРП с применением химического отклонителя (условные обозначения те же, что и на рис. 2)

Описанная технология была реализована:

Данная технология подтвердила свою работоспособность, однако были выявлены следующие недостатки:

Технология с применением малогабаритного пакера на НКТ и отсыпки проппантом. При проведении повторных стимуляций при помощи малогабаритного пакера на НКТ и отсыпки проппантом (рис. 5) устанавливается следующий типовой порядок проведения работ:

Рис. 5. Проведение повторного ГРП с использованием малогабаритного пакера на НКТ и отсыпки проппантом (ЭК – эксплуатацонная колонна)

Несмотря на кажущуюся простоту и использование «стандартного» оборудования, данная технология имеет ряд существенных ограничений:

При этом отсутствует гарантированная изоляция стадий (возможны утечки в ранее простимулированные интервалы, риск получения «СТОПа»).

Технология проведения ГРП с применением двухпакерной компоновки. Инструмент представляет собой компоновку многоразового действия, верхний пакер чашечного типа оснащен форсунками для ГПП (опция) и осуществления неограниченного числа стадий (рис. 6).

Предусмотрен следующий типовой порядок проведения работ:

Рис. 6. Схема двухпакерной компоновки компании Halliburton

Благодаря наличию двухпакерной системы, позволяющей изолировать нужный интервал, данный инструмент можно использовать для проведения рефраков на имеющихся шаровых компоновках. Такие работы были успешно реализованы в трех скважинах месторождений «Славнефть – Мегионнефтегаз»:

В «Славнефть – Мегионнефтегазе» аналогичная компоновка была успешно использована при проведении первичного ГРП в равнопроходных хвостовиках, оборудованных муфтами ГРП разрывного типа (срабатывание муфты и открытие перфорационных отверстий происходят при создании определенного давления), в трех скважинах (выполнено 8 стадий, закачано 5-7 т проппанта на каждой стадии). Кроме того, имеется опыт повторной стимуляции двухпакерной компоновкой в двух скважинах ООО «Газпромнефть-Ямал», конструкция хвостовика в которых представлена секциями заколонных пакеров и фильтров.

Спуско-подъем инструмента осуществлялся силами бригады КРС: скважина предварително подготавливалась (райбирование с проработкой интервалов позиционирования чаш и посадок самой компоновки, шаблонирование горизонтальной части ствола скважины, промывка гидромониторной насадкой противопесочных фильторв и удаление кольматационного экрана в призабойной зоне пласта). Далее перед началом работ компоновка располагается выше всех фильтров в части «глухой трубы» (для исключения возможности перетока по заколонным пакерам) и проводится опрессовка чашек – «кап». В случае успешной опрессовки спускается компоновка в требуемый интервал, затем проводится лоцирование «кап» в промежутках между фильтровыми секциями и выполняется ГРП. Уникальность данных опытнопромышленных работ заключалась в сборке компоновки таким образом, что расстояние между «капами» было равно длине фильтровой части и в данном случае являлось интервалом перфорации для ГРП – 140 и 170 м. СПО с двухпакерной компоновкой возможны как на НКТ, так и на ГНКТ Применение данной технологии сопряжено с высоким риском прихвата и повреждения компоновки, износом эластомера при проведении СПО. В случае преждевременной остановки возможны высокие риски, связанные с распакеровкой двухпакерной системы и вымыванием проппанта.

Технология проведения повторных стимуляций в шаровых компоновках с муфтами МГРП многоразового действия. При полномасштабном тиражировании технологии проведения МГРП с шаровыми компоновками часть производителей оперативно отреагировала и сработала на опережение. Около 30 % поставленных в компанию после 2015 г. компоновок имели возможность повторного закрытия/открытия.

Изначально планировались закрытие всех муфт, проверка герметичности, далее поочередное открытие, проведение повторного ГРП и закрытие 1, 3, 5 и 7 муфт.

Первая попытка закрытия муфт осуществлялась специальной однопакерной компоновкой на ГНКТ. Несмотря на качественную подготовку скважины, в ходе проведения работ неоднократно были получены затяжки и прихваты, кроме того, в компоновке наблюдалась негерметичность пакера многоразового действия. Из шести фрак-портов удалось закрыть только 7 и 6.

Далее была предпринята попытка смены компоновки на специальный ключ с гидромолотом, позволяющий передавать на порт большие нагрузки и создавать ударное воздействие. Однако и эти попытки не увенчались успехом.

По заявлению производителя, вероятной причиной неудач при работе ключей с фракпортами является их высокая чувствительность к наличию в стволе скважины проппанта и посторонних предметов (различные фрагменты от фрезерования компоновки и эксплуатации скважины). К возможным причинам можно также отнести недоработку самих многоразовых муфт (заклинивание цилиндра муфты).

Было принято решение продолжить повторные стимуляции скважины с использованием мостовых пробок для отсечения открытых нижних интервалов. В настоящее время работы в скважине продолжаются и это только первый опыт проведения подобных работ, т.е. делать выводы о работоспособности шаровых многоразовых фрак-портов еще рано.

Технологии мгрп при альтернативных методах заканчивания

Накопленный опыт работ по рефракам в скважинах действующиего фонда позволил сделать вывод, что необходимо изменить сам подход к строительству скважин, а именно: следует переходить на равнопроходные цементированные хвостовики с муфтами ГРП многократного действия.

Практически одновременно с первыми попытками проведения рефраков на шаровых компоновках в 2014 г. в «Газпром нефти» началось строительство ГС нового поколения, которые могут снять основные существующие ограничения при проведении рефраков. Одним из примеров нового подхода является строительство ГС, оборудованных равнопроходными цементированными хвостовиками с муфтами МГРП многоразового действия. Управление муфтами осуществляется специальным ключом на ГНКТ. Типовой порядок проведения работ следующий:

Основные преимущества данного подхода:

Недостатками данной технологии являются возможный прихват при выполнении операций на ГНКТ и высокие затраты на работу ГНКТ. Технология была реализована в ООО «Газпромнефть-Ямал» в четырех скважинах: в первых двух проведено по 27 и 30 стадий МГРП и во вторых двух – по 8 стадий МГРП. В восьми скважинах ожидается проведение ГРП (стадий 8, 12 и 21). В ближайшее время запланировано проведение повторных ГРП по данной технологии. Несмотря на то, что в компании отсутствуют результаты успешного рерфака на многоразовых портах, в настоящее время – это один из самых перспективных подходов к строительству скважин и проведению ГРП, что подтверждается как технологической, так и экономической эффективностью.

Выводы

Ссылка на статью в русскоязычных источниках:

The reference to this article in English is:

K.V. Kulakov, S.V. Tishkevich, A.D. Ostashuk, S.Y. Barkalov. «Gazprom Neft» – the leader of the competence of a multi-stage refracturing (In Russ.), PRONEFT». Professional’no o nefti, 2019, no. 2(12), pp. 42-47.

К.В. Кулаков, С.В. Тишкевич, А.Д. Осташук, С.Ю. Баркалов

Научно-Технический Центр «Газпром нефти» (ООО «Газпромнефть НТЦ»)

Применение расширяющихся тампонажных материалов для ремонтно-изоляционных работ на месторождениях ПАО «Газпром Нефть»

Хасаншин Р. Н., Михайлов С.А. ПАО «Газпромнефть-НТЦ»

Журнал «Инженерная практика»

Причинами обводнения скважинной продукции при эксплуатации нефтяных скважин становятся негерметичность эксплуатационной колонны (НЭК), заколонная циркуляция (ЗКЦ), прорыв нагнетаемой воды по наиболее проницаемым пропласткам При этом проведение работ (РИР) часто осложняется различными факторами, такими как большой интервал изоляции (при отключении пластов и интервалов негерметичности), отсутствие количественной и качественной оценки доли поступления водопритока из нецелевого интервала, наличие неоднородного цементного камня за эксплуатационной колонной, высокие перепады давления, а также сложная инклинометрия скважины. Все эти факторы влияют на выбор водоизоляционного состава для проведения ремонтных работ.

В предлагаемой Вашему вниманию статье представлен опыт применения расширяющегося тампонажного материала (РТМ) при проведении РИР в осложненных условиях.

На сегодняшний день существует большое количество составов для РИР. Эффективность каждого состава зависит от пластовых температур, давлений и приемистости интервала изоляции.

Основной объем работ по устранению заколонных перетоков выполняется с применением тампонажных портландцементов, отверждение которых в результате химической реакции минералов с водой сопровождается эффектом контракции, то есть уменьшения абсолютного объема продуктов реакции по сравнению с объемом исходных веществ.

Также при проведении РИР используются различные растворы на основе микроцементов, гелеобразующие и вязкоупругие составы, смолы

С целью повышения качества РИР рабочая группа экспертов Центра «Газпром нефть», проведя предварительное исследование литературы по данному вопросу, приняла решение об испытании расширяющегося тампонажного материала (РТМ) и проведении работ (ОПР) на активах П и СП «Салым Петролеум Девелопмент Н.В.».

РАСШИРЯЮЩИЙСЯ ТАМПОНАЖНЫЙ МАТЕРИАЛ (РТМ)

Расширяющийся тампонажный материал — это смесь стандартного портландцемента с расширяющей добавкой, а также различными химическими и минералогическими добавками. В отличие от стандартного цементного раствора РТМ не дает усадки.

Есть два основных способа получения РТМ. При первом способе внутри образующейся структуры цементного камня возникает химическое соединение больше исходного, что приводит к «раздвижению» кристаллов твердеющего цемента и, соответственно, к увеличению его объема. Получение РТМ по первому способу осуществляется путем ввода в тампонажный состав различных добавок: хроматного шлама, каустического магнезита, раствора бишофита, хлористого натрия и хлористого кальция, смеси гипса и глиноземистого цемента, сульфата натрия, высококальциевых зол, оксида алюминия, пилиоксихлорида алюминия, негашеной извести, а также смеси оксида и феррита кальция [1].

Второй способ заключается в увеличении объема тампонажного цемента за счет газообразования. В тампонажном составе в результате химической реакции выделяется газ, пузырьки которого равномерно распределяются по объему цементного раствора, вследствие чего увеличивается общий объем тампонажного состава [2].

Тампонажный материал с добавлением гидроксида кальция после гидратации и размещения в запланированном интервале в заколонном пространстве скважины расширяется в процессе образования структуры цементного камня.

МЕХАНИЗМ РАСШИРЕНИЯ

Твердеющая цементная суспензия представляет собой смесь водной фазы и зерен исходного цемента, а также кристаллов новообразований, формирующих пространственный кристаллический каркас. При добавлении в цемент извести (СаО) происходит ее реакция с водой с образованием кристаллов гидроксида кальция Са(ОН)2 (портландита) призматической вытянутой формы. Последние обладают свойством достаточно быстро увеличиваться в объеме, удлиняясь.

Растущие кристаллы раздвигают другие элементы образующейся структуры, приводя к изменению внешних размеров системы. Поскольку кристаллы Са(ОН)2 (портландит) расположены хаотично, то и свободное расширение системы, не ограниченное внешними факторами, происходит равномерно разнонаправленно. При этом несколько возрастает общая пористость системы.

Постепенно прочность пространственного каркаса увеличивается, в нем начинают возникать напряжения, создающие в скважинных условиях кристаллизационное давление цементного камня на ограничивающую поверхность. Возникает механическое давление твердеющего цементного камня на обсадную колонну и стенки скважины.

После набора структурой определенной прочности, а также вследствие значительного снижения скорости реакции гидратации СаО, расширение прекращается. Величина механического давления расширения на ограничивающую поверхность в зависимости от степени обжига извести составляет от 0,6 до 0,8 МПа. Эти данные хорошо согласуются с данными по прочности цементного камня в момент, когда расширение прекращается.

Наглядно процесс расширения стандартного портландцемента можно увидеть на микрофотографиях, предоставленных специалистами Группы Компаний «Сервис Крепления Скважин» (рис. 1, 2).

На рис. 1 представлена поровая структура на основе ПЦТ в возрасте 48 часов, на рис. 2 — процесс расширения: вытянутые кристаллы Са(ОН)2 «раздвигают» кристаллы цементного камня (10 ч твердения). На рис. 3 показана микроструктура цементного камня РТМ в возрасте 48 часов. Отчетливо видны крупные кристаллы портландита, заполнившие поровое пространство цементного камня.

УСЛОВИЯ И РЕЗУЛЬТАТЫ ОПР

Работы проводились в скважинах с умеренными температурами (51–100°С), с линейным расширением тампонажного состава от 8 до 13%. Был подобран состав РТМ с оптимальными реологическими параметрами и положительными показателями, простой в приготовлении в полевых условиях в процессе затворения.

ОПР НА СКВАЖИНЕ СУТОРМИНСКОГО МЕСТОРОЖДЕНИЯ

В скважине Суторминского месторождения с перфорацией пласта БС7 в интервалах 2512–2516 и 2524–2528 м по результатам исследований (ПГИ, азотирование) отмечалось поступление воды через верхние перфорационные отверстия с перетоком с глубины 2457,6 м. Мощность непроницаемых интервалов сверху между верхними водоносным пластом и кровлей пласта БС7 составляет 10 м. Гидроразрыв пласта (ГРП) в скважине не проводился.

Цель РИР — ликвидация заколонного перетока сверху (рис. 4).

Подготовка скважины к проведению РИР осуществлялась по следующему алгоритму:

Основные свойства тампонажного раствора приведены в таблице 1.

ПГИ (азотирование) после проведения работ показали отсутствие ЗКЦ. После завершения ремонта скважина была запущена с дебитом нефти 8,1 т/сут и жидкости — 32,0 м³/сут. Дополнительная добыча нефти с момента проведения составила 3,5 тыс. т при продолжительности эффекта 458 суток.

ОПР НА СКВАЖИНЕ ВЕРХНЕСАЛЫМСКОГО МЕСТОРОЖДЕНИЯ

Далее ОПР были произведены на скважине Верхнесалымского месторождения с большим зенитным углом. По результатам трассерных исследований был выявлен заколонный переток вверх до глубины 3508 м и вниз до глубины 3696 м.

В связи с тем, что пласт AС11.2 перфорирован в интервалах 3608–3622 и 3627–3637 м (общая протяженность интервала перфорации составляет 24 метра) возникла необходимость в ликвидации заколонного перетока сверху и снизу.

Мощность непроницаемых интервалов сверху между верхним водоносным пластом и кровлей пласта AС11.2 составляет 16 м. Мощность непроницаемых интервалов снизу между нижним водоносным пластом и подошвой пласта AС11.2 — 5 м. ГРП на скважине не проводился (рис. 5).

Соответственно результатам ГИС работы были выполнены в два этапа по следующему алгоритму:

Далее проводились работы по закачке РТМ по рецептуре с целью устранения заколонного перетока сверху. Всего было приготовлено и закачано 2,5 м³ раствора при конечном давлении 130 атм. График закачки представлен на рисунке 7.

Результаты ГИС и опрессовки интервала подтвердили ликвидацию ЗКЦ.

После завершения ремонта скважина была запущена с дебитом нефти 44,8 т/сут и жидкости — 60 м³/сут.

На текущий момент эффект продолжается, заметного изменения основных параметров не выявлено.

ВЫВОДЫ

По результатам ОПР технология с применением РТМ для ликвидации заколонных перетоков признана успешной. При этом рекомендуется РТМ с линейным коэффициентом расширения от 8 до 13,5%. Процесс расширения состава не должен продолжаться после завершения загустевания.

На скважинах с заколонными перетоками в обоих направлениях рекомендуется проведение работ в два этапа.

Применение расширяющегося тампонажного материала на основе гидроксида кальция показало высокую эффективность на стадии ОПР, успешно проведенных на месторождениях П и СП «Салым Петролеум Девелопмент Н.В.».

Список сокращений для таблиц

ВСО — водосмесевое соотношение; Температура ст температура статическая; Температура дн температура динамическая;

Вс — единица измерения Бердена — измерение консистенции цементного раствора при определении на под давлением;

ДНС — динамическое напряжение сдвига;

СНС — статистическое напряжение сдвига;

ПВ — пластическая вязкость.