зачем в бетон добавляют аммиак

Аммиачный бетон выгоняет из новостроек

Санкт-Петербург пару лет назад столкнулся с проблемой устойчиво невыносимого запаха в новостройках. Аммиачный шлейф делает пребывание в купленной квартире или любом другом помещении во вновь построенном доме просто невозможным. Потом оказалось, что подобные вопросы поднимаются не только в Питере. Просто в северной столице масштабы больше. Владельцы нового жилья вынуждены снимать квартиры и бить тревогу, звоня во все колокола. Но сегодня же век компьютерных технологий! Кто их слышит, колокола-то эти…

Действительно, в некоторых новостройках Питера в отдельных (почему?) квартирах внезапно появился ничем неустранимый, очень стойкий «аромат» аммиака. В таких жилищах не то что комфортно жить, а просто находиться стало невозможно. Хозяева таких квартир скорее обратились в местный Роспотребнадзор с просьбой если не принять меры, то хотя бы выяснить причину появления запаха. Причину выясняли долго, но перед этим точно установили, что ПДК аммиака в воздухе в помещениях превышено в 17, 6 раз! Разумеется, жить здесь не представляется возможным.

А как же окончательный вывод – откуда исходит запах? Оказалось, что всему виной – бетон, использованный во время строительства. Вернее, специальные вещества, которые строители добавляют в раствор для придания последнему специфических свойств. Как известно, наши строители работают и в зимнее время, когда бетон твердеет буквально на глазах. При этом во время морозов у растворов значительно снижаются все характеристики, включая прочность и морозоустойчивость. Для того чтобы этого не случалось, производители стали добавлять в него присадки или добавки, содержащие в своем составе нитрат кальция. А еще в бетоны могут добавить аммонийные соединения, в дополнение к нитрату кальция. Дело в том, что нитрат может в процессе хранения, транспортировки, даже во время непосредственного использования на объекте «слежаться» в комки. А аммоналы как раз не дают этому процессу развиться. В общем, в современных питерских бетонах можно было найти много нехороших элементов таблицы Менделеева.

Для чего добавки?

Бетоны и цементные растворы при низких температурах твердеют достаточно медленно, потому что гидратация цемента протекает не так интенсивно. Это непосвященному человеку кажется, чем холоднее, тем быстрее должно все застыть. На деле все не так. Просто вода, которая содержится в растворе, уже при минус 3-6 градусах неизбежно превращается в лед. Конечно, откуда гидратация-то будет! Это замедляет стройку, что подрядчикам совсем не на руку. Да и предел прочности бетонные конструкции набирают не в полной мере при таких условиях. Бетон, который застывает в мороз, естественным образом разрыхляется и теряет механические характеристики. Вода, превращаясь в лед, расширяется, это мы все из школьного курса физики знаем. Эти маленькие комочки льдаи разрывают связи в бетоне.Именно поэтому в зимнее время в бетон нужно добавлять присадки. Что питерские строители и делают. Только за качеством добавок никто, почему-то, следить не удосуживается…

Добавки-ускорители затвердевания бетонов в период отрицательных температур называются противоморозными. Они используются во время возведения сооружений и зданий из монолитного бетона или железобетона, при изготовлении элементов и частей сборных конструкций при температуре воздуха и верхнего слоя грунта (среднесуточной) не ниже минус пять градусов, но если минимальная среднесуточная температура уже опускается ниже нуля. Они способны понизить температуру, при которой вода замерзает. Этим и обеспечивается ускорение процесса гидратации цементов в растворах, а значит – ускорение затвердевания бетонных и цементных смесей.

Что применяется? Нитрит и нитраты натрия, мочевина (карбамид CO(NH2)2, нитрохлорактиниды, спиртовой формиат натрия, аммиачная вода. Некоторые другие. Практически все они, если вы заметили, содержат аммиачную группу. Так откуда, вы говорите, запах?

Почему выделяется аммиак и чем это грозит

После высыхания, окончательного затвердевания и набора прочности, который, кстати, длится более месяца, а то и до полугода, аммиачные соединения потихоньку начинают вступать в реакцию со щелочной окружающей средой, с бетоном. Особенно этот процесс активно проявляется летом, когда стены прогреваются. Поэтому сразу-то и незаметно, что нашатырем несет от стен. Купил нормальную квартиру, а потом оказалось, что это газовая камера! .jpg)

Согласно медицинским прогнозам (исследования, наверное, где-то проводили) при длительном нахождении в комнате или любом объемном помещении, где в воздухе присутствует даже незначительное количество аммонийных соединений, человек начинает испытывать сильнейшие головные боли. Но этим дело не заканчивается. Буквально за пару часов резко снижается работоспособность, ухудшается общее самочувствие, появляется ощущение глобальной усталости. Аммонийные группы отрицательно сказываются на здоровье дыхательных путей и состоянии слизистых оболочек. Если непрерывно сидеть взаперти в такой комнате (жить, работать – неважно. Все равно взаперти), то можно получить общее отравление организма.

А что строители говорят? А все, что угодно. Виноваты исходные материалы. И вообще, это не строители виноваты, а поставщики бетона, которые к ним на объект миксеры с аммиачными растворами засылают. Вредители. Провокаторы. А если на стройке непосредственно растворы готовятся – то тогда это либо цемент, либо песок уже содержат мочевину. А все присадки строго сертифицированы. Непонятно только, почему предварительный химический анализ сырья до сих пор не вменили…

Зачем в бетон добавляют аммиак

Выделение аммиака из бетонных конструкций во внутрижилищную среду происходит из-за наличия в них азотсодержащих примесей, которые попадают в бетон вместе с сырьевыми компонентами. Аммиак образуется из тех азотсодержащих веществ, в которых степень окисления азота равна минус 3 (N 3- ) [9]. Можно выделить следующие наиболее вероятные причины и источники появления аммиака в бетоне:

Транспортировка цемента в неочищенных вагонах-цементовозах

В связи с напряженной ситуацией с РЖД по износу подвижного состава, перевозящего цемент, не исключена возможность использования неочищенных вагонов. Так, в прессе [10] приводятся случаи поставки под погрузку цемента немытых вагонов, перевозивших минеральные удобрения. В результате этого возможно попадание азотных удобрений в цемент и далее в бетон. При определенных условиях (влажность, повышенная температура, присутствие щелочей) происходит разложение составляющих удобрений, и выделяется аммиак.

Наличие повышенного содержания интенсификатора помола в цементе

Однако при нормальных условиях все алканоламины стабильны и обладают высокой стойкостью в щелочной среде. Они используются уже в течение десятков лет, и ранее никогда не отмечалось их разложение в цементе с выделением газообразного аммиака [9].

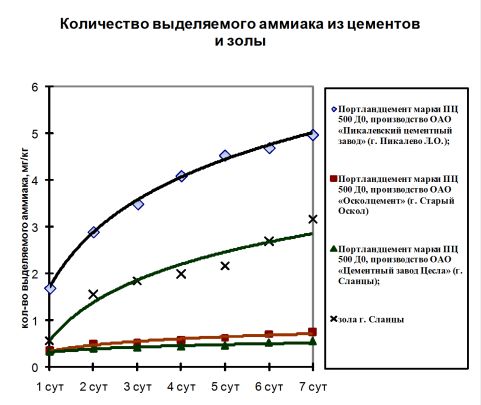

Тем не менее экспериментальные данные свидетельствуют о способности цементов выделять аммиак. В работе [7] проводились исследования по определению эмиссии аммиака из бетонных смесей, приготовленных на портландцементах разных производителей, по методике, разработанной в Санкт-Петербургском государственном архитектурно-строительном университете (СПбГАСУ). Полученные в ходе проведенных испытаний результаты представлены на рисунке 1. Из рисунка следует, что все исследованные цементы способны в той или иной степени образовывать аммиак.

Причиной значительного выделения аммиака из бетонов, изготавливаемых на цементах, в которых содержатся интенсификаторы помола в виде аминов, может быть передозировка последних. В этом вопросе большое значение приобретает культура производства и человеческий фактор.

Стоит отметить, что по российским стандартам изменения в качестве цемента, произведенного с применением интенсификатора помола, никак не отражаются документально, т.е. производитель не обязан указывать в паспорте содержание и тип интенсификатора помола. Поэтому необходимо более полное раскрытие информации с указанием в вещественном составе цемента не только вида применяемого интенсификатора помола, но и его количества.

Важным также представляется совместимость интенсификатора помола цемента с такими активными компонентами бетона, как химические добавки. В настоящий момент ощущается недостаток информации, связанной с вопросами взаимодействия интенсификаторов помола цемента с другими составляющими бетонной смеси и бетона.

Рис. 1. Результаты исследования возможности образования аммиака в составе минеральных компонентов бетонной смеси [7].

Наличие аммиака в золах-уноса, применяемых в качестве минеральной добавки в цементе и бетоне

Зола-уноса представляет собой тонкодисперсный материал, состоящий, как правило, из частичек размером от долей микрона до 0,14 мм. Зола-уноса широко используется в технологии цемента и бетона в качестве минеральной добавки и вводится в цемент в количестве до 20% от массы по ГОСТ 31108-2003 «Цементы общестроительные. Технические условия» либо в бетонные смеси согласно ГОСТ 25818-91 «Золы-уноса тепловых электростанций для бетонов. Технические условия». Зола-уноса образуется в результате сжигания твердого топлива на тепловых электростанциях (ТЭС) и улавливается электрофильтрами.

Наличие аммиака в золе-уноса обусловлено тем, что на ТЭС для сокращения выбросов оксидов азота (NOx) в атмосферу в поток дымовых газов инжектируется восстановительный агент, в качестве которого обычно применяют аммиак или мочевину, часть которого выводится из системы вместе с золой-уноса. Зола-уноса с низкой концентрацией аммиака содержит 50-120 мг NH3/кг, средней концентрацией 250-600 мг NH3/кг и высокой степенью загрязнения аммиаком около 700-1200 мг NH3/кг.

При наличии аммонизированной золы-уноса в бетонной смеси или растворе при затворении водой происходит выброс газообразного аммиака. При высоком содержании аммиака в золе концентрация аммиака в воздухе может превышать 20 мг/м 3 [13]. На этапе приготовления и укладки бетонной смеси или раствора выделяющиеся высокие концентрации аммиака создают неблагоприятные условия для рабочих, особенно при проведении работ в замкнутых пространствах при отсутствии вентиляции. Также в исследовании [13] было обнаружено, что более 50% от первоначально рассчитанного аммиака осталось в толще бетонной конструкции, и это остаточное количество аммиака будет диффундировать из бетона с очень низкой скоростью в течение многих месяцев. В долгосрочной перспективе эмиссия аммиака из подобных конструкций станет причиной загрязнения газовоздушной среды в помещениях.

Химические добавки-модификаторы бетонной смеси и бетона, способные к образованию аммиака

Аммиак может образовываться по реакции гидролиза из амидо-, аминогрупп и аммонийных соединений, входящих в состав модификаторов. Часто такие соединения встречаются в пластификаторах, противоморозных добавках, добавках-ускорителях и комплексных модификаторах. К веществам, способным выступать в роли потенциального источника аммиака в бетонных конструкциях и применяемых в технологии бетона [1], можно отнести следующие:

Большинство описанных выше соединений и веществ, при нормальных условиях стабильны в щелочной среде твердеющего цемента. Однако при совместном использовании с другими органическими или неорганическими соединениями, например пластификаторами, солями и т.п., последние могут интенсифицировать процесс распада азотсодержащего вещества с выделением аммиака. Нельзя также отвергать и гипотезу о том, что частицы цемента, содержащие различные количества тяжелых металлов или растворимых щелочей, могут выступать в качестве катализаторов процесса такой деструкции [9].

Подводя итог, можно отметить следующие проблемы, вытекающие из рассматриваемой темы эмиссии аммиака из бетона:

Эти обстоятельства обуславливают необходимость решения проблемы эмиссии аммиака из строительных конструкций в помещениях построенных зданий, а также разработки методов и средств прогнозирования и нейтрализации вредного воздействия аммонийных соединений и других вредных примесей, присутствующих в сырьевых компонентах бетонных смесей.

Рецензенты

ОПРЕДЕЛЕНИЕ КОНЦЕНТРАЦИИ АММИАКА, ВЫДЕЛЯЮЩЕГО ИЗ БЕТОНА В ВОЗДУШНУЮ СРЕДУ

Гидроизоляционные добавки в бетон используются для повышения уровня гидроизоляционных свойств бетона. Они образуют при гидратации цемента кристаллическую структуру, которая при взаимодействии с водой образует эттрингит, заполняющий поры бетона. Чаще все гидроизоляционные добавки в бетон используются при заливке фундаментов в местах присутствия грунтовых вод, бассейнов, дамб, водных резервуаров, платин.

Накопление в воздухе помещений аммиака приводит к их непригодности для использования по прямому назначению. Карбамид является не единственной противоморозной добавкой, которая способна разлагаться и выделять аммиак. Многие азотосодержащие соединения, используемые в качестве добавок способны разлагаться до аммиака. Учитывая огромное разнообразие добавок и масштабность их использования вопрос анализа аммиака, способного к эмиссии из бетона весьма важен.

Помимо противоморозных добавок, аммиак в бетон могут привносить и другие факторы. Среди следующих:

· транспортировка цемента в неочищенных вагонах-цементовозах

· наличие повышенного содержания интенсификаторов помола в цементе

· наличие аммиака в золах-уноса, применяемых в качестве минеральной добавки в цементе и бетоне

· химические добавки-модификаторы бетонной смеси и бетона, способные к образованию аммиака

При транспортировке бетона в вагонах-цементовозах, в которых до этого находились минеральные удобрения и не была проведена должная очистка, возможна миграция азотосодержащих соединений в бетон..

Аммиак может образовываться по реакции гидролиза из амидо-, аминогрупп и аммонийных соединений, входящих в состав модификаторов. В основном такие соединения встречаются в пластификаторах, противоморозных добавках, добавках-ускорителях и комплексных модификаторах. Основные вещества, способные выступать в роли потенциального источника аммиака в бетонных конструкциях это:

· сульфированные меламиноформальдегидные смолы (входят в состав пластификаторов и суперпластификаторов);;

· аммонийная форма нитрата кальция (Ca5NH4(NO3)11*10H2O) (используется в качестве ускорителя сроков схватывания и компонента в противоморозных добавках);

· амиды карбоновых кислот с формулой RCONH2(входят в противоморозных добавок и твердения);

· алифатические моноаминомонокарбоновые кислоты (аминокислоты) (аминоуксусная (гликоколь) NH2-CH2-COOH,аминопропионовая (α-аланин) CH3-CH(NH2)-COOH, аминовалериановая (норвалин) CH3-CH2-CH2-CH(NH2)-COOH)(входят в состав добавок регуляторов твердения бетона);

· гидроксид аммония (аммиачная вода) NH4OH (модификатор противоморозного действия);

· нитрат аммония NH4N03 (модификатор противоморозного действия);

· карбамид или мочевина CO(NH2)2(модификатор противоморозного действия).

На сегодняшний день разработано большое количество методов определения ионов аммония и аммиака различными способами анализа: спектрофотометрическими, электрохимическими, хроматографическими и методом капиллярного электрофореза. Для определения ионов аммония наиболее доступными для прикладных лабораторий остаются спектрофотометрические методы. Эти методы основаны на образовании окрашенных комплексов при взаимодействии аммиака с реактивами, растворы которых в дальнейшем фотометрируют.

Так же широкое применение находят электрохимические методы, но портативные газоанализаторы, зачастую, не достаточно чувствительны для детекции аммиака в пределах ПДК атмосферного воздуха. Существуют чувствительные стационарные газоанализаторы, но для их использования необходимо производить отбор, консервацию и транспортировку воздуха до места проведения испытаний.

Кроме того, детектирование может осуществляться методом ионной хроматографии. В этом случае выделенный в процессе гидролиза аммиак диффундирует через поры мембраны в поглотительный раствор кислоты, в качестве которой используют соляную кислоту или метансульфоновую. После этого анализируемый раствор вводится в хроматографическую колонку.

Метод ИХ дает возможность совместного определения аммиака и аминов, однако имеет существенные недостатки, такие как низкая производительность вследствие дополнительной стадии хромотографического разделения, а также сложность комплектации схемы проточного анализа.

Анализ аммиака в бетоне возможно проводить как на завершающей стадии, так и в промежуточной стадии. Проведения исследований на завершающей стадии подразумевает отбор проб или проведение измерений «on-line» непосредственно в помещении, в котором возможна эмиссия аммиака из бетонных конструкций. Необходимым критерием при проведении исследований на месте, является наличие готовой конструкции с отделкой и поддержание предполагаемых параметров микроклимата (воздухообмен, влажность, температура, т.е. рабочая система вентиляции, отопления). В случае обнаружения превышений необходимо проводить мероприятия для уменьшения показателей среднесуточной и максимально-разовой концентрации. Такие мероприятия весьма дорогостоящи и могут существенно влиять на сроки сдачи объекта в эксплуатацию. В связи с этим, более рационально исследовать концентрацию аммиака, выделяющегося из бетонных конструкций еще на моменте строительства. Для проведения таких исследований требуется моделирование реальных условий, из-за того, что проведение измерений в незаконченном помещение невозможно. Проведение замеров на моменте строительства позволит диагностировать превышения в тот момент, когда мероприятия по их устранению будут не такими затратными и смогут вестись параллельно с основным строительством, не изменяя сроки сдачи. Такие исследования проводятся с использованием климатических камер, которые имитируют расчетные параметры микроклимата в помещении.

Исследования в условиях моделировании проводят в несколько этапов. На первом этапе производят отбор материала бетона для исследования. Для этого используются керноотборник или болгарка (в зависимости от форм-фактора отбираемого материала). Размер и количество проб должно быть достаточным, чтобы насыщенность климатической камеры образцами не имела сильного отличия от реальной насыщенности помещения, относительно которого производиться проверка.

Можно разделить 2 вида насыщенности. Насыщенность, представляющую собой отношение площади поверхности с которой происходит выделение аммиака к объему помещения, и насыщенность, равную отношению массы материалов, истощающих аммиак, к объему помещения. И одна и другая величина необходимы для того, чтобы соотнести моделируемые условия с реальными и произвести перерасчет полученных концентраций в истинные. После отбора проб необходимо смоделировать заявленные условия в климатической камере.

температура воздуха и кратность воздухообмена. Исследования производятся при температурах в 20 C и 40 C, как среднегодовой температуре в помещениях и максимальной температуре в помещениях соответственно. Для моделирования обычно используют относительную влажность в 40%. Кратность воздухообмена устанавливается в соответствие с типом исследуемого помещения и наличии принудительной вентиляции. В случае отсутствия этих данных используется кратность в 0,5, как среднюю кратность воздухообмена для помещений без принудительной вентиляции воздуха. Все параметры микроклимата могут быть изменены в зависимости от конкретного типа помещения, но при этом должны находиться в допустимых пределах согласно СанПиН 2.2.4.3359-16 и ГОСТ 30494-2011. Перед анализом воздуха в климатической камере, с загруженными в нее образцами, необходимо дождаться установления состояния равновесия. Это необходимо для того, чтобы вклад различного рода примесей, находящихся на поверхности образцов и веществ, проникших в поверхность образца при транспортировке, ушел. Анализ воздушной среды проводят спустя 24 часа после загрузки образцов в моделируемые условия и производиться одним из описанным ранее методом. При этом выбирают метод наиболее чувствительный и вносящий минимальное количество погрешностей, чтобы зафиксировать минимальные отклонения от нормы.

Так же исследование аммиака в бетоне можно проводиться путем экстракции. Для этого анализируемые образцы измельчают и обрабатывают специальными растворами. В результате все азотосодержащие соединения разлагаются до аммиака и переходят в водную среду. Полученную смесь фильтруют и анализируют на содержание в ней ионов аммония. Основной метод анализа получаемого раствора – фотометрический. Обнаруженная концентрация отображает общее содержание азотосодержащих Главными параметрами для моделирования является относительная влажность воздуха,

соединений, способных разложиться до аммиака и, впоследствии, эмиссировать в окружающую среду. Из найденной концентрации можно рассчитать количество времени, которое потребуется для полного разложения азотосодержащих примесей, до уровня ПДК. Данный способ позволяет анализировать смесь, которая будет использоваться для заливки конструкции и прогнозировать приемлемость или не приемлемость использование данной смеси.

Исследование бетона на возможность эмиссии аммиака стало очень важным вопросом в последнее время, в следствии растущего разнообразия добавок и отсутствия ограничений на их использование. В период с 2008 по 2014 год был выявлен ряд объектов капитального строительства с превышением предельно-допустимых концентраций (ПДК) газообразного аммиака в воздухе помещений. Установлено, что причиной повышенных концентраций является выделение аммиака из монолитных железобетонных конструкций.

В связи с вышесказанным Лабораторией санитарно-эпидемиологического и радиационного контроля ведется активная работа по настройке и наладке оборудования для осуществления контроля по определению концентрации аммиака в образцах бетонных конструкций, с последующим написанием и утверждением собственной методики по данному виду измерений. Это позволит принимать превентивные меры в борьбе с загрязнением различных помещений аммонийными соединениями на различных этапах строительства.

Материал для размещения на сайт http://ceiis.mos.ru/ подготовил

Начальник Лаборатории «СЭиРК»Ипполитов Д.Е.

Если вы нашли ошибку: выделите текст и нажмите Ctrl+Enter

Добавки в бетон своими руками

Базовой характеристикой бетона и цементосодержащих растворов является прочность на сжатие готовых изделий. Процесс схватывания и набора прочности залитого раствора привязан к гидратации цемента. Входящие в его состав минералы реагируют с водой и атмосферной углекислотой, что ведет к созданию прочной кристаллической структуры, которая, в свою очередь, связывает наполнитель: песок, гравий, шлак, щебень, керамзит. В данной статье мы коснемся основных добавок в бетон и цементный раствор, модифицирующий их свойства и, которые можно сделать своими руками в бытовых условиях квартиры или дачи.

В рецептах ниже будем считать, что 1 мешок цемента составляет 50кг. если явно не указано иное.

Итак, как самостоятельно приготовить бетон:

Пропорции в технологии приготовления бетона не даны, т.к. для разных целей требуется и разный его состав. Фундаменты под дом или крупные строения требуют включения крупных заполнителей и цементный раствор нужен достаточно текучим и в количестве, достаточном для их сцепления/закрепления. Наиболее распространены пропорции бетонного раствора 1:3:6, где соответственно цемент, песок и заполнитель + к этому 0,5-1 воды. Покомпонентный с пропорциями состав бетона изложен в ГОСТ 7473-94 и СНиП 5.01.23-83.

Пластификаторы своими руками

История знает много рецептов и методик по улучшению характеристик бетона. Например уже в 19 веке для увеличения пластичности и адгезии в раствор добавляли белок от куриного яйца, в 20-м веке, после появления гашеной извести (пушонки), переключились на нее. Сейчас в домашних условиях иногда добавляют стиральный порошок или другие моющие средства.

Приготовление в домашних условиях пластификатора для бетона и цементного раствора своими руками

Рецепт 1: добавляем жидкое мыло или шампунь

Вводится при затворении смеси. Требуется 200-250 мл на 50 кг цемента (далее мешок).

Имейте в виду, что если не сократить кол-во воды на 200-250 мл. (т.е. на количество добавленного нами жидкого мыла) – время застывания бетона увеличится на 3 часа.

Рецепт 2: добавляем стиральный порошок

Предварительно растворяется в воде. Вводится при затворении смеси. Требуется 100-150 г. на мешок цемента.

Комментарий к Рецептам 1 и 2:

Стоит учесть, что мыльный раствор заливается первым и мешать надо очень аккуратно – это позволит избежать появления пены, которая при взаимодействии мелкими частицами цемента нивелирует его свойства – т.е. испортит цементосодержащий раствор.

Какие недостатки и проблемы можно получить от применения такого мыльного пластификатора:

Рецепт 2: добавляем гашеную известь-пушенку

Данная технология, возможно с небольшими отступлениями, широко применялась при строительстве кирпичных домов в советское время. Гашеная известь придает раствору повышенную клейкость и эластичность, добавляет сцепляющих возможностей, а также придает бетону бактерицидные свойства и предотвращает появление на поверхности плесени и грибка.

Как и мыльный раствор, гашеную известь добавляют первой в количестве не более 15-20% от массы цемента.

Рецепт 2: добавляем клей ПВА

Технология широко применяется в дачном строительстве и ремонтных работах в гаражах и квартирах. Клей ПВА, добавленный в цементный раствор, улучшает его подвижность, повышает итоговую прочность и водостойкость бетона.

Вводится при затворении смеси. Требуется 200 г. на ведро раствора.

Противоморозные добавки

Позволяют заливать опалубку и заливочные формы с очень низкими теплоизолирующими свойствами при минусовых температурах не допуская, при этом!, замерзания воды в растворе. Регламентируется согласно ГОСТ 1006(0-4)-95.

Противоморозные добавки своими руками в бетон и цементосодержащий раствор в домашних условиях

В нашей стране в качестве противоморозной добавки часто используют соли (хлориды). Хлористая соль сильно опускает температуру замерзания жидкостей в растворе и, как следствие, уменьшает время его схватывания дополнительно сокращая расход цемента. Т.е. по сути есть 2 проверенных и доступных варианта: соль хлорид натрия (по сути это техническая соль) и хлорид кальция (на данный момент недорогая и эффективная противоморозная добавка).

К недостаткам применения соли можно отнести невозможность ее применения при работе с армированными металлом (арматурой, металлической фиброй) бетона, т.к. соли способствуют коррозии. Выходом из ситуации может стать добавление в раствор ингибиторов коррозии (например Нитрит-нитрат кальция добавляется в от же количестве, что и соль).

Вводится вместе с водой затворения в процессе размешивания раствора.

Ускорители твердения

Ускорители твердения, схватывания, застывания и гидратации цементосодержащей смеси (бетона) своими руками в бытовых условиях

Если нет спец. оборудования, то используют электропрогрев самого бетона или опалубки.

Электропрогрев бетона проводами

Перед заливкой внутри каркаса из арматуры, укладывают петли из ПНСВ, которые будут нагреваться понижающим трансформатором. Кабель надо укладывать аккуратно, закрепив к каркасу и не перетерев, при этом, изоляцию. При поврежденной изоляции возникнет КЗ через землю и петля целиком выйдет из строя.

Электропрогрев бетона электродами

Технология прогрева опалубки электродами аналогичен по сути методу с ПНСВ. Отличие лишь в том, что в этом способе нагревательный элемент это арматура и/или катанка (8-10 мм). Технология удобна при возведении вертикальных бетоноконструкций с применением вертикальной опалубки.

Электроды для удобства втыкают сразу после этапа заливки бетона на расстоянии 0,6-1 м между прутками. Интервалы выбираются в зависимости от температуры по принципу: чем ниже, тем меньше расстояние. Особенностью такого подхода является то, что нагрев идет не электродов, а жидкости между ними по принципу кипятильника из двух лезвий. Так, например, для прогрева столба хватит всего одного прутка арматуры, который будет фазой, а роль земли возьмет на себя металлический каркас.

Недостатком прогрева электродами является высокая энергозатратность, т.к. только один электрод потребляет 45-50А.

Электропрогрев опалубки бетона

Достоинством технологии электропрогрева опалубки являются:

К недостаткам можно отнести высокую стоимость при работе с малыми и нестандартными конструкциями.

Замедлители твердения

В основном применяются при транспортировке бетонных и цементосодержащих растворов, а в бытовых условиях необходимость в них крайне мала, т.к. даже в рамках дачи всегда можно сделать ровно то количество бетонного раствора, которое необходимо.

Применяется как альтернатива армирующей сетке или как дополняющий элемент, способствует борьбе с образованием микротрещин в бетоне. Заводы выпускают металлическую, полипропиленовую, базальтовую, полиэфирную фибру и стекловолокно. Современные технологии позволяют выпускать микроармирующие добавки, способные полностью выдавить традиционные методы армирования из ряда строительных и производственных отраслей. Например уже редко где встретишь армированные бордюры, колодезные кольца и т.д.

В домашних условиях изготовить качественное фиброволокно из полипропилена или базальта крайне сложно, а точнее даже невозможно, но металлическое волокно сделать вполне реально.

Фибра и фиброволокно своими руками в домашних условиях

Еще в стародавние времена роль микроармирующего элемента выполняли подручные материалы и мы до сих пор можем встретить избы-мазанки при изготовлении стен, которых использовалась солома или сено. Сейчас практикуется нарезка проволоки нужной длины, но надо понимать, что характеристики сильно зависят от формы.

.jpg)