ддк трубопровода что это такое

− ультразвуковой контроль (ультразвуковая дефектоскопия и толщинометрия);

− контроль проникающими веществами;

− контроль физико-механических свойств металла, его химического состава.

Техническое освидетельствование трубопроводной арматуры, расположенной на диагностируемом участке нефтепровода, проводится в соответствии с РД-08.00-29.13.00-КТН-012-1-05.

Акустико-эмиссионный контроль (АЭК)

Акустико-эмиссионный контроль применяется на действующих МН на участках нефтепроводов со сварными стыками, выполненными на подкладных кольцах, участках нефтепроводов из спиральношовных труб, перемычках подводных переходов магистральных нефтепроводов, перемычках линейной части, перемычках лупингов.

Измерение глубины залегания нефтепровода

Измерение глубины залегания нефтепровода проводится для определения фактической глубины залегания нефтепровода и отклонений глубины от проектных значений в соответствии с СП 11-104-97.

Измерения производятся с шагом не менее 100 м и обязательным измерением в местах поворота трассы нефтепровода.

Результаты измерений оформляются в виде выходных форм программы обработки данных трассопоисковой аппаратуры.

3.1. Электрометрическая диагностика (электрометрия)

3.1.1. Электрометрическая диагностика применяется на действующих МН подземной прокладки.

3.1.2. Электрометрическая диагностика выполняется в соответствии с Приложением 4 и «Регламентом …» [84].

3.1.3. Объем и состав работ по электрометрии участка МН определяется Техническим заданием и включает в себя:

− изучение и анализ статистических данных об обследуемом участке нефтепровода;

− обследование коррозионного состояния нефтепровода;

− обследование состояния изоляции нефтепровода;

− оценка эффективности работы изолирующих соединений;

− определение технического состояния средств ЭХЗ (установки катодной защиты, установки дренажной защиты, установки протекторной защиты);

− определение эффективности ЭХЗ.

3.1.4. Требования к отчету по результатам электрометрии устанавливаются «Регламентом по обследованию коррозионного состояния магистральных нефтепроводов и состояния противокоррозионной защиты» [84].

3.2. Дополнительный дефектоскопический контроль (ДДК)

3.2.1. ДДК с целью уточнения типа и параметров дефектов, обнаруженных по результатам ВТД, АЭК и электрометрии, проводится в соответствии с ОР-13.01-74.30.00-КТН-004-1-03 [54] и Приложением 2.

3.2.2. По результатам ДДК оформляется Акт о проведении ДДК по форме, определенной ОР-16.01-60.30.00-КТН-030-2-05 [52].

3.3. Диагностика участков нефтепроводов со сварными стыками, выполненными на подкладных кольцах

3.3.1. При диагностике участков нефтепроводов со сварными стыками, выполненными на подкладных кольцах, применяются следующие виды наружной диагностики:

− АЭК в соответствии с Приложением 3;

− полное электрометрическое диагностическое обследование в соответствии Приложением 4.

3.3.2. При наличии на диагностируемом участке МН единичных подкладных колец (не более 3-х на 1 км) вместо АЭК проводится вскрытие и контроль качества методами НК каждого сварного стыка с подкладным кольцом в объеме ДДК п.3.22.4.

3.3.3. При выполнении АЭК сварных стыков, выполненных на подкладных кольцах, расстояние между соседними датчиками АЭ не должно превышать 45 м.

3.3.4. При проведении ДДК кольцевого сварного шва с подкладным кольцом проводится:

− ультразвуковой контроль всего сварного соединения, в соответствии с разделом 5 ВСН 012-88 [24];

− ультразвуковая толщинометрия околошовной зоны и измерение твердости металла в пределах по 150 мм в обе стороны от сварного шва по всему периметру.

3.4. Диагностика участков нефтепроводов из спиральношовных труб

3.4.1. При диагностике участков нефтепроводов из спиральношовных труб применяются следующие виды наружной диагностики:

− АЭК в соответствии с Приложением 3;

− полное электрометрическое диагностическое обследование в соответствии с Приложением 4.

3.4.2. При проведении ДДК участков нефтепроводов из спиральношовных труб проводится:

Чтобы распечатать файл, скачайте его (в формате Word).

Ддк трубопровода что это такое

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ВНУТРИТРУБНОЕ ТЕХНИЧЕСКОЕ ДИАГНОСТИРОВАНИЕ ГАЗОПРОВОДОВ

In-line inspection of gas pipelines. General requirements

Дата введения 2015-02-01

Предисловие

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 23 «Техника и технология добычи и переработки нефти и газа»

6 ПЕРЕИЗДАНИЕ. Октябрь 2019 г.

Введение

Стандартизация внутритрубного технического диагностирования газопроводов вызвана необходимостью создания единой нормативной базы требований, выполнение которых повышает эффективность и качество внутритрубного технического диагностирования газопроводов, надежность и безопасность эксплуатации газопроводов, снижает риск негативного воздействия на окружающую среду и повышает безопасность и защищенность населения, что составляет суть социальной эффективности национального стандарта.

В настоящем стандарте обобщен передовой отечественный и зарубежный опыт проведения внутритрубного технического диагностирования газопроводов, установлены требования к эксплуатирующей и специализированной организациям, к внутритрубному оборудованию, к системе технического диагностирования, к газопроводам, к безопасному проведению работ и к приемке, обработке, оформлению, применению и хранению результатов внутритрубного технического диагностирования газопроводов.

1 Область применения

1.2 Настоящий стандарт не распространяется на нефтепроводы и нефтепродуктопроводы.

1.3 Настоящий стандарт устанавливает общие требования к основному и вспомогательному диагностическому оборудованию, к эксплуатирующим организациям, к специализированным организациям, выполняющим внутритрубное диагностирование и разрабатывающим внутритрубное диагностическое оборудование, а также требования к оформлению, использованию и хранению результатов внутритрубного технического диагностирования.

1.4 Настоящий стандарт предназначен для применения организациями:

— являющимися собственниками или арендаторами трубопроводов;

— разрабатывающими внутритрубное оборудование;

— выполняющими внутритрубное техническое диагностирование трубопроводов (в том числе иностранные фирмы).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2.501 Единая система конструкторской документации. Правила учета и хранения

ГОСТ 12.2.007.0 Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности

ГОСТ 18322-78 Система технического обслуживания и ремонта техники. Термины и определения

ГОСТ 18353-79 Контроль неразрушающий. Классификация видов и методов

Утратил силу в РФ. Действует ГОСТ Р 56542-2015.

ГОСТ 20911-89 Техническая диагностика. Термины и определения

ГОСТ 26828 Изделия машиностроения и приборостроения. Маркировка

ГОСТ Р 52319 Безопасность электрического оборудования для измерения, управления и лабораторного применения. Часть 1. Общие требования

Отменен. Действует ГОСТ 12.2.091-2012 (IEC 61010-1:2001).

ГОСТ Р 53697-2009 Контроль неразрушающий. Основные термины и определения

ГОСТ Р 54907-2012 Магистральный трубопроводный транспорт нефти и нефтепродуктов. Техническое диагностирование. Основные положения

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 аномалия: Особенности трубопровода или дефекты в металле трубопровода, зарегистрированные диагностическим оборудованием, тип которых по результатам внутритрубного технического диагностирования невозможно идентифицировать.

верификация: Подтверждение на основе преставления объективных свидетельств того, что установленные требования были выполнены.

3.3 вероятность обнаружения: Вероятность, с которой при внутритрубном техническом диагностировании обнаруживаются дефекты или особенности.

3.4 вероятность распознавания: Вероятность, с которой при внутритрубном техническом диагностировании распознается (идентифицируется) тип дефекта или особенности трубопровода.

3.5 внутритрубное техническое диагностирование (ВТД): Комплекс работ, обеспечивающий получение информации о дефектах, сварных швах, особенностях трубопровода и их местоположении с использованием внутритрубных инспекционных приборов, в которых реализованы различные виды неразрушающего контроля.

внутритрубный инспекционный прибор (ВИП): Устройство, перемещаемое внутри трубопровода потоком перекачиваемого продукта, снабженное средствами контроля и регистрации данных о дефектах и особенностях стенки трубопровода, сварных швов и их местоположении.

дефект геометрии трубопровода: Дефект, вызывающий изменение проходного сечения трубы вследствие изменения ее формы в поперечном сечении.

3.8 дефект трубопровода: Отклонение параметров (характеристик) трубопровода или его элементов от требований, установленных в нормативных документах.

дополнительный дефектоскопический контроль: Комплекс работ, проводимых с целью уточнения параметров дефектов участка после выполнения внутритрубного диагностирования, акустико-эмиссионного контроля или электрометрического диагностирования.

3.10 камеральная обработка результатов внутритрубного технического диагностирования: Обработка и анализ данных внутритрубного технического диагностирования трубопровода, подготовка и оформление отчетных материалов.

капитальный ремонт: Ремонт, выполняемый для восстановления исправности и полного или близкого к полному восстановлению ресурса изделия с заменой или восстановлением любых его частей, включая базовые.

3.12 контролируемое шлифование: Технология ремонта трубы, заключающаяся в шлифовании дефекта с контролем в процессе ремонта его остаточной глубины, а также контролем результатов ремонта, включая подтверждение устранения дефекта и определение размеров зоны шлифования.

3.13 магистральный газопровод: Технологически неделимый, централизованно управляемый имущественный производственный комплекс, состоящий из взаимосвязанных объектов, являющихся его неотъемлемой технологической частью, предназначенных для транспортировки подготовленной в соответствии с требованиями национальных стандартов продукции от объектов добычи и/или пунктов приема до пунктов сдачи потребителям и передачи в распределительные трубопроводы или иной вид транспорта и/или хранения.

магнитопорошковый метод: Метод неразрушающего контроля, основанный на регистрации магнитных полей рассеяния над дефектом с использованием в качестве индикатора ферромагнитного порошка или магнитной суспензии.

3.15 маркер: Приспособление, устанавливаемое над осью трубопровода, для привязки к трассе трубопровода данных внутритрубного технического диагностирования.

3.16 методика обработки данных внутритрубного технического диагностирования: Совокупность конкретно описанных операций, специализированного программного обеспечения и алгоритмов, использование которых обеспечивает получение результатов с установленными показателями точности.

неразрушающий контроль (НК): Область науки и техники, охватывающая исследования физических принципов, разработку, совершенствование и применение методов, средств и технологий технического контроля объектов, не разрушающего и не ухудшающего их пригодность к эксплуатации.

3.18 особенность трубопровода: Соединительные детали трубопровода, а также посторонние физические объекты, обнаруженные при проведении внутритрубного технического диагностирования трубопровода.

3.19 погрешность: Отклонение результата определения значения величины от ее истинного (действительного) значения.

3.20 порог чувствительности: Характеристика системы технического диагностирования в виде наименьшего значения физической величины, начиная с которого может осуществляться ее определение.

3.21 предельная погрешность: Максимальная допустимая погрешность определения (плюс, минус) данных при внутритрубном техническом диагностировании трубопровода.

распознавание дефекта: Определение характера обнаруженного дефекта, установление его вида, формы и размеров и принятие решения о том, является ли дефект значимым, незначимым или ложным.

Дефектоскопия трубопроводов — ультразвуковой способ контроля труб, сварных швов и соединений

Но, к сожалению, исключить в полной мере возникновение повреждений невозможно. Чтобы небольшие дефекты не превратились в серьезную проблему, используют различные виды контроля.

Одним из них, который не предусматривает вывода в ремонт магистральной системы — является дефектоскопия трубопроводов.

Этот метод диагностики получил широкое распространение. Его применение позволяет выявить следующие виды дефектов:

Проверять таким образом можно:

Дефектоскопия на 100% способна выявить недостатки и предупредить серьезные аварии. Методы поиска дефектов постоянно усовершенствуются, обновляется оборудование, и испытываются новые модели дефектоскопов. Плюс ко всему этому проводятся различные анализы для того, что бы в последствие улучшить работу средств.

Ультразвуковая дефектоскопия

Описывая принцип работы этих устройств, необходимо отметить, что волна звука не меняет направление своего передвижения в среде, имеющем одинаковую структуру. Когда среда разделяется удельным акустическим препятствием, то получается отражение волны.

Чем выше количество таких препятствий, тем больше волн будет отражена от границы, которая разделяет среду. Возможность обнаружить небольшие дефекты отдельно один от другого определяет длина звуковой волны. А она при этом зависима от того, насколько часты звуковые колебания.

Многообразные задачи, стоящие при проведении ультразвуковой дефектоскопии, привели к тому, что появились большие возможности этого способа поиска неисправностей. Из них выделяют пять основных вариантов:

Приборы современного производства для ультразвуковой проверки оснащают несколькими возможностями измерения одновременно. И делают это в разных сочетаниях.

Эти механизмы отличаются очень высокой точностью, в результате остаточное пространственное разрешение и достоверность итогового вывода о дефективности трубопровода или его деталей получается максимально правдивым.

Ультразвуковой анализ не приносит повреждений исследуемой конструкции, и дает возможность провести все работы с максимально быстро и без вреда человеческому здоровью.

Ультразвуковая дефектоскопия — это доступная во всех отношениях система контроля мест соединения и швов. То, что в основе этого метода положена высокая возможность проникновения ультразвуковых волн сквозь металл.

Анализ сварных швов

В любой конструкции сварной шов являлся слабым местом, по этим причинам их качество всегда должно быть под контролем. На сварных швах лежит важная ответственность – они определяют герметичность и качество готового сооружения в целом.

Суть различных подходов для анализа таких стыков состоит в оценке тех или других физических свойств, характеризующих надежность и прочность трубопровода. Дефектоскопия определяет не только размер дефектов, но и оценивает качественное состояние швов. В эту оценку входит:

Способ ультразвукового исследования – это один из основных методов выявления дефектов на сварных швах.

Видео: Обзор дефектоскопа магнитопорошкового

Дефектоскопия сварных соединений трубопроводов имеет следующие преимущества.

Самая простая процедура дефектоскопии – это визуальный осмотр. Визуально — измерительный способ позволяет на основе первых полученных результатов при внешнем осмотре определить наличие многих дефектов.

Этим методом выявляют отклонения от номинальных размеров. При этом поверхность трубопровода тщательно очищают от грязи, металлических брызг, ржавых образований, окалины, масла и прочих загрязнений.

В зону внимания попадают сварные швы и прилегающая к ним зона. Все найденные на этом этапе недостатки устраняют до выполнения иных способов дефектоскопии.

Например, заметно выраженные различия в высоте сварного шва свидетельствуют о том, что дуга во время сварочных работ прерывалась.

На период проверочных мероприятий такие стыки рекомендуют обработать 10% раствором азотной кислоты. Если будут заметны грубые геометрические нарушения, то это свидетельствует о нарушении качества сварного шва.

Видео: В видео представлен краткий обзор ультразвуковых приборовTG 110-DL, Avenger EZ

Преимущества данного метода исследования следующие:

Ну и куда же без недостатков:

Дефектоскопия стыков трубопроводов

Дефектоскопия соединений трубопроводов – это довольно ответственный процесс, который начинают только после того, как сварной шов готовый. Место состыковки должно остыть и его необходимо очистить от загрязнений.

Еще одним методом проверки является цветная дефектоскопия трубопроводов, ее по-другому называют капиллярный контроль. В основе данной проверке лежит капиллярная активность жидкости. Поры и потрескавшиеся образования создают сетку в стыке.

Когда они контактируют с жидкостью, то они просто пропускают ее сквозь себя. Такой способ дает возможность обнаружить скрытие проблемные образования. Проводят такую процедуру в соответствии к ГОСТу 1844-80.

Часто для этого вида поверки применяют магнитную дефектоскопию. В ее основу положили такое явление, как электромагнетизм. Возле проверяемой зоны механизм создает магнитное поле. Его линии свободно проходят сквозь металл, но когда присутствует повреждение, то линии теряют ровность.

Видео: Проведение внутритрубной диагностики магистральных трубопроводов

Чтобы зафиксировать полученное изображение, используют магнитографическую или магнитопорошковую дефектоскопию. Если применяют порошок, то его накладывают сухим или в виде влажной массы (в нее добавляют масло). Порошок станет скапливаться только в проблемных местах.

Внутритрубная проверка

Внутритрубная дефектоскопия магистральных трубопроводов – это самый эффективный вариант обнаружения проблем, основанный на прогоне по системе труб спецустройств.

Ими стали внутритрубные дефектоскопы, с установленными специальными приборами. Эти механизмы определяют конфигурационные особенности поперечного сечения, выявляют вмятины, утончения и коррозийные образования.

Также есть внутритрубные механизмы, которые созданы для решения конкретных заданий. Например, оборудование, имеющее видео и фотокамеры, инспектирует внутреннюю часть магистрали и определяет степень кривизны и профиль конструкции. Также оно обнаруживает трещины.

Эти агрегаты передвигаются по системе потоком и оснащаются разнообразными датчиками, они накапливают и хранят информацию.

Внутритрубная дефектоскопия магистральных трубопроводов имеет весомые преимущества. Она не выставляет требований ставить устройства, которые ведут систематический контроль.

К сказанному необходимо добавить, что, используя это вид диагностики, можно производить регулярный контроль деформационных изменений по всему участку действующей конструкции с высоким уровнем производительности.

Таким путем можно вовремя установить участок, который несет аварийную угрозу всей системе, и своевременно провести ремонтные работы по устранению неполадок.

Говоря об этом методе, важно заметить, что есть ряд технических трудностей по его внедрению. Основное – он является дорогим. А второй фактор – это наличие устройств только для магистральных трубопроводов с большими объемами.

РД 153-39.4-067-04 Методы ремонта дефектных участков действующих магистральных нефтепроводов

МЕТОДЫ РЕМОНТА ДЕФЕКТНЫХ УЧАСТКОВ ДЕЙСТВУЮЩИХ МАГИСТРАЛЬНЫХ НЕФТЕПРОВОДОВ

Открытое акционерное общество

«Акционерная компания по транспорту нефти » Транснефть»

от 24 декабря 2003 г.

от 22 декабря 2000 г.

Письмом № 500-934 от 27 октября 2003 г.

Начальник отдела магистральных

нефтепроводов и нефтебаз

1 ОБЛАСТЬ ПРИМЕНЕНИЯ 3

2 НОРМАТИВНЫЕ ССЫЛКИ 3

3 ОПРЕДЕЛЕНИЯ И СОКРАЩЕНИЯ 4

4 КЛАССИФИКАЦИЯ ДЕФЕКТОВ 5

5 ПОРЯДОК ПРОВЕДЕНИЯ РЕМОНТА ДЕФЕКТОВ 10

6. МЕТОДЫ РЕМОНТА ДЕФЕКТНЫХ УЧАСТКОВ НЕФТЕПРОВОДА 10

7. ТРЕБОВАНИЯ К ПРОВЕДЕНИЮ РЕМОНТА НЕФТЕПРОВОДОВ РАЗЛИЧНЫМИ МЕТОДАМИ 16

Приложение Б (обязательное) 19

Приложение В (справочное) 20

ПРЕДИСЛОВИЕ

РАЗРАБОТАН коллективом авторов ОАО «АК «Транснефть», ОАО ЦТД «Диаскан» в составе:

ОАО «АК «Транснефть» К.т.н. Лисин Ю.В., Антипов Г.Е.

ОАО ЦТД «Диаскан» Д.т.н. Васин Е.С., Лобутев С.В., Сачков А.Б., Авдеев В.П., Белкин А.А.

ВНЕСЕН ОАО «АК «Транснефть»

СОГЛАСОВАН с Госгортехнадзором России, письмо № 10-03/231 от 3 марта 2004 г.

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ : Письмом ОАО «АК «Транснефть» № 16-01-11/2682 от 10 марта 2004 г.

ВВЕДЕН ВЗАМЕН РД 153-39.4-067-00 «Методы ремонта дефектных участков действующих магистральных нефтепроводов».

ВВЕДЕНИЕ

Настоящий руководящий документ (РД) распространяется на магистральные и технологические нефтепроводы ОАО «АК «Транснефть» (далее нефтепроводы).

В основу настоящего РД положены результаты экспериментальных исследований, проведенных в лаборатории испытаний ОАО ЦТД «Диаскан».

Испытания проводились в соответствии с утвержденной ОАО «АК «Транснефть» и согласованной Госгортехнадзором России «Программой прочностных испытаний различных методов ремонта дефектных участков магистральных нефтепроводов».

Режимы нагружения труб с дефектами и ремонтными конструкциями на испытательном стенде соответствовали максимально возможной нагруженности нефтепроводов при эксплуатации:

— внутренним давлением в сочетании с циклическим изгибом на базе 10000 циклов, что соответствует 30 годам эксплуатации нефтепровода;

— давление в цикле нагружения изменялось с размахом, соответствующим нормативному по СНиП 2.05.06-85* рабочему давлению;

— моментные нагрузки определялись из условия максимально возможных напряжений в трубопроводе от упругого изгиба по СНиП Ш-42-80*, температурных перепадов, воздействия фунтов и нагрузок при капитальном ремонте с подъемом трубы в соответствии с РД 39-00147105-015-98 «Правила капитального ремонта магистральных нефтепроводов».

По результатам проведенных испытаний, методы ремонта и ремонтные конструкции, выдержавшие в полном объеме 10000 циклов нагружения и статические испытания, определены настоящим РД как постоянные методы ремонта.

По результатам испытаний к методам постоянного ремонта отнесены:

— композитная муфта, установленная по технологии КМТ;

— обжимная приварная муфта;

— патрубок с эллиптическим днищем и усиливающей накладкой. Перечисленные выше методы ремонта применяются для планового (выборочного и капитального) и для аварийного ремонта.

Ремонтные конструкции, которые выдержали менее 10000 циклов нагружения, настоящим РД определены для временного метода ремонта. К ним относятся:

— необжимная приварная муфта;

— муфта с коническими переходами.

Ремонтные муфты этих типов не разрешается применять для планового ремонта, но допускается их применение для аварийного ремонта и для ремонта гофр на срок не более одного года с обязательной последующей заменой на постоянные методы ремонта. Срок применения определен по результатам испытаний.

Ремонтные конструкции, испытание которых не проводилось, не допускаются для применения на магистральных и технологических нефтепроводах ОАО «АК «Транснефть».

Настоящий РД устанавливает классификацию дефектов на действующих нефтепроводах по очередности выполнения ремонта, определяет необходимость проведения дополнительного дефектоскопического контроля конкретных типов дефектов, регламентирует применение постоянных и временных методов ремонта дефектов.

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1 Настоящий РД предназначен для назначения методов ремонта дефектов нефтепроводов, обнаруживаемых при внутритрубной диагностике и другими методами неразрушающего контроля, а также при ликвидации аварий.

1.2 Требования настоящего РД являются обязательными при выборочном и капитальном ремонте линейной части нефтепроводов, технологических нефтепроводов НПС и нефтебаз.

1.3 Требования данного РД являются обязательными для ОАО МН ОАО «АК «Транснефть», эксплуатирующих нефтепроводы, а также для подрядчиков, выполняющих работы по ремонту и диагностике нефтепроводов.

1.4 После введения в действие настоящий РД отменяет РД 153-39 4-067-00 «Методы ремонта дефектных участков действующих магистральных нефтепроводов».

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем РД использованы ссылки на следующие нормативные документы

СНиП 2 05 06-85* Магистральные трубопроводы.;

СНиП Ш-42-80* Правила производства и приемки работ.;

ВСН 012-88 Строительство магистральных и промысловых трубопроводов Контроль качества и приемка работ.;

ГОСТ 16037-80 Соединения сварные стальных трубопроводов Основные типы, конструктивные элементы и размеры.

СП 34-101-98 Выбор для труб магистральных нефтепроводов при строительстве и капитальном ремонте.

Стандарт отрасли «Нефтепроводы магистральные Кольцевые, продольные, спиральные швы с дефектами и трубы с расслоениями Определение долговечности», 2003г.

РД 153-39 4-114-01 Правила ликвидации аварий и повреждений на магистральных нефтепроводах.;

РД 153-394-086-01 Технология сварочно-монтажных работ при установке ремонтных конструкций (муфт и патрубков) на действующие магистральные нефтепроводы.;

РД 153-394 Р-119-02* Методика оценки работоспособности и проведения аттестации магистральных нефтепроводов.;

РД 153-39.4Р-130-2002* Регламент по вырезке и врезке «катушек», соединительных деталей, заглушек, запорной и регулирующей арматуры и подключению участков магистральных нефтепроводов.;

Методика определения опасности повреждений стенки труб магистральных трубопроводов по данным обследования внутритрубными дефектоскопами, 1997г;

Методика определения технического состояния магистральных трубопроводов с трещиноподобными дефектами, 1998 г.;

ОР-13.01-74.30.00-КТН-004-1-03 Регламент и методика проведения дополнительного дефектоскопического контроля дефектов труб магистральных и технологических нефтепроводов, 2003г.

3 ОПРЕДЕЛЕНИЯ И СОКРАЩЕНИЯ

3.1 В настоящем РД используют следующие термины с соответствующими определениями

Выборочный ремонт нефтепровода

Локальный ремонт линейной части нефтепровода с целью ликвидации дефектов на ограниченном участке нефтепровода.

Ремонтная муфта для ремонта дефектов поперечных сварных швов, привариваемая к трубе и имеющая специальную полость шириной до 100 мм

Максимальная протяженность дефекта в направлении, перпендикулярном поверхности трубы

Дефект, подлежащий ремонту (ДПР)

Дефекты труб и сварных швов, а также конструктивные элементы и соединительные детали, установленные на магистральных и технологических нефтепроводах, которые не соответствуют требованиям нормативных документов и подлежат устранению

Дефект первоочередного ремонта (ПОР)

Дефект, снижающий несущую способность нефтепровода и подлежащий ремонту в первую очередь. Параметры дефекта определяются настоящим РД

Максимальная протяженность дефекта вдоль оси трубы

Дополнительный дефектоскопический кон/прочь (ДДК)

Контроль, проводимый неразрушающими методами с целью уточнения типа и параметров дефекта, обнаруженного ВИП и выявления возможных дополнительных дефектов

Ремонт, заключающийся в восстановлении толщины стенки трубы в местах потери металла и сварного шва методом наплавки

Замена дефектного участка нефтепровода длиной более заводской длины трубы на трубы, отвечающие требованиям СНиП 2 05.06-85*

Капитальный ремонт нефтепровода

Плановый ремонт с заменой труб или ремонт стенки, монтажных и заводских сварных швов трубы с заменой изоляционного покрытия нефтепровода

Часть трубы длиной не менее диаметра и не более длины заводской секции трубы, ввариваемая в нефтепровод с помощью двух кольцевых стыков или вырезаемая из нефтепровода с помощью двух кольцевых резов.

Стальная оболочка, не приваренная к телу трубопровода и заполненная композитным составом. Устанавливается по специальной композитно-муфтовой технологии (КМТ).

Метод временного ремонта нефтепровода Метод постоянного ремонта нефтепровода

Метод ремонта, восстанавливающий несущую способность дефектного участка нефтепровода на ограниченный период времени Метод ремонта, восстанавливающий несущую способность дефектного участка нефтепровода до уровня бездефектного участка на все время его дальнейшей эксплуатации.

Муфта с коническими переходами

Необжимная приварная муфта большего диаметра, имеющая конические переходы от цилиндрической части муфты к поверхности трубы

Необжимная приварная муфта

Ремонтная конструкция, имеющая полость длиной более 1 00 мм и привариваемая к трубе с зазором на технологических кольцах

Максимальное внутреннее давление, которое может выдержать трубопровод без разрушений и отказов при нормативных нагрузках.

Обжимная приварная муфта

Ремонтная конструкция, при установке которой производится обжатие дефектного участка нефтепровода с последующей ее приваркой к трубе.

Ограниченный участок нефтепровода

Участок линейной части нефтепровода длиной до 100 мм.

Участок основного металла трубы шириной, равной четырем номинальным толщинам стенки трубы в каждую сторону от края сварного шва.

Ремонтная конструкция Секция, подлежащая ремонту

Конструкция, установленная на нефтепроводе для ремонта дефектов. Трубная секция, содержащая совокупность дефектов ДПР, которая может быть отремонтирована только заменой всей секции

Ширина дефекта (длина по окружности трубы)

Максимальный геометрический размер дефекта по поверхности трубы перпендикулярно ее оси.

Метод ремонта, заключающийся в снятии в зоне дефекта слоя металла путем шлифования для устранения концентрации напряжений.

Наличие в сварном соединении труб разной толщины

3.2 В настоящем РД применяют следующие сокращения:

— Внутритрубный инспекционный прибор

— Ведомственные строительные нормы

— Дополнительный дефектоскопический контроль

— Дефект, подлежащий ремонту

— Институт проблем транспорта энергоресурсов, г. Уфа

— Открытое акционерное общество магистральных нефтепроводов

— Инжиниринговая нефтегазовая компания Всероссийский научно-исследовательский институт по строительству и эксплуатации трубопроводов, объектов ТЭК, г. Москва

— Стандарт отрасли, стандарт организации

— Дефект первоочередного ремонта

— Строительные нормы и правила

— Центральная база производственного обеспечения

— Номинальный наружный диаметр трубы

— Номинальная толщина стенки трубы

— Допустимая глубина вмятины или сумма выступа и глубины гофра при ремонте по композитно-муфтовой технологии

-минимальный измеренный наружный диаметр трубы

4 КЛАССИФИКАЦИЯ ДЕФЕКТОВ

4.2 Дефекты подразделяются на дефекты, подлежащие ремонту (ДПР), из которых по степени опасности выделяются дефекты первоочередного ремонта (ПОР).

4.2.1 Дефектами, подлежащими ремонту, являются дефекты труб, соединительные детали, установленные на магистральных и технологических нефтепроводах, параметры которых не соответствуют требованиям СНиП, ГОСТ, ВСН, и других нормативных документов.

4.2.2 Дефектами первоочередного ремонта являются дефекты, представляющие повышенную опасность для целостности нефтепровода при его эксплуатации и подлежащие ремонту в первую очередь для восстановления несущей способности трубы.

4.2.3 Комбинированными дефектами являются комбинации из приведенных в п.п. 4.2.5-4.2.7 дефектов. К таким дефектам относятся

— вмятины и гофры в сочетании с риской, потерей металла, расслоением или трещиной,

— овальность в сочетании с вмятиной, гофром,

— вмятины и гофры, примыкающие или находящиеся на сварном шве,

— аномалии сварных швов в сочетании со смещениями,

— аномалии сварных швов в сочетании с коррозионной потерей металла,

— расслоение, примыкающее к дефектному сварному шву

Дефект считается примыкающим к сварному шву, если минимальное расстояние от границы дефекта до границы сварного шва не превышает 4-х толщин стенки трубы в районе дефекта.

4.2.4 Критерии классификации дефектов на ДПР и ПОР приведены в таблице 4.2

Вмятины, гофры глубиной от 1% до 3,5% от номинального диаметра по данным ВИП включаются в состав дефектов ПОР, и по результатам ДДК определяются параметры и наличие в них дополнительных дефектов и уточняется очередность и метод их ремонта

По соотношению величины овальности к номинальному диаметру трубы ( D н- d )/ D н, выраженному в процентах, овальности классифицируются как ДПР и ПОР в следующем порядке:

— на прямошовной или бесшовной трубе с нормативным пределом текучести металла трубы более или равном 350 МПа к дефектам ПОР относится овальность с величиной ( D н- d )/ D н 6% и более для труб с соотношением D н/ t более 90 и овальность с величиной ( D н- d )/ D н 5% и более для труб с соотношением D н/ t менее или равном 90;

— на прямошовной или бесшовной трубе с нормативным пределом текучести металла трубы менее 350 МПа к дефектам ПОР относится овальность с величиной ( D н- d )/ D н 5% и более для труб с соотношением D н/ t более 90 и овальность с величиной ( D н- d )/ D н 4% и более для труб с соотношением D н/ t менее или равном 90;

— на спиральношовной трубе к дефектам ПОР относится овальность с величиной ( D н- d )/ D н 7% и более для труб с соотношением D н/ t более 90 и овальность с величиной ( D н- d )/ D н 6% и более для труб с соотношением D н/ t менее или равном 90.

4.2.6 Дефекты в стенке трубы. К ним относятся:

Дефекты сплошной коррозии длиной и шириной 100 мм и более включаются в состав дефектов ДПР независимо от глубины дефекта. При их расположении на участках трубопроводов, находящихся на расстоянии не более 3-х км от электрифицированных железных дорог, данные дефекты классифицируются как дефекты ПОР.

Точечные коррозионные дефекты (внешние потери метала), объединенные при интерпретации по результатам внутритрубной диагностики в единый дефект с размерами 100×100 мм и более включаются в состав дефектов ДПР. При их расположении на участках трубопроводов, находящихся на расстоянии не более 3-х км от электрифицированных железных дорог, данные дефекты классифицируются как дефекты ПОР.

Трубная секция, содержащая совокупность дефектов ДПР с общей площадью всех потерь металла 15% и более от площади наружной поверхности секции, классифицируется как секция, подлежащая ремонту и может быть отремонтирована только заменой всей секции.

Расчеты статической прочности труб с дефектами потери металла проводятся в соответствии с «Методикой определения опасности повреждений стенки труб магистральных трубопроводов по данным обследования внутритрубными дефектоскопами» [14].

Расчеты допустимого срока эксплуатации (долговечности) труб с коррозионными дефектами стенки проводятся в соответствии с «Методикой оценки работоспособности и проведения аттестации магистральных нефтепроводов» [12]. В расчетах допустимого срока эксплуатации труб с коррозионными дефектами стенки используются скорости роста коррозионных дефектов в соответствии с Приложением А

» Расслоение с выходом на поверхность » (закат, плена прокатная) — расслоение, выходящее на внешнюю или внутреннюю поверхность трубы.

Расчеты статической прочности и допустимого срока эксплуатации (долговечности) труб с расслоениями проводятся в соответствии со Стандартом отрасли «Нефтепроводы магистральные. Кольцевые, продольные, спиральные швы с дефектами и трубы с расслоениями. Определение долговечности.» [6].

К дефектам сварного шва относятся:

Расчеты статической прочности и допустимого срока эксплуатации (долговечности) сварных швов с дефектами проводятся в соответствии со Стандартом отрасли «Нефтепроводы магистральные. Кольцевые, продольные, спиральные швы с дефектами и трубы с расслоениями. Определение долговечности.» [6].

4.2.8 К дефектам нефтепровода относятся недопустимые конструктивные элементы, соединительные детали, не соответствующие требованиям нормативных документов:

— плоские и другие заглушки и днища;

— сварные секторные отводы;

— патрубки с арматурой, не соответствующие действующим нормам и правилам;

— заплаты вварные и накладные всех видов и размеров;

— накладные элементы из труб («корыта»), приваренные на трубы и другие конструктивные элементы, не разрешенные настоящим РД или другими нормативными документами.

4.2.8.1 Соединительные детали (тройники полевого изготовления, сварные секторные отводы, переходники), не соответствующие действующим нормативным документам, установленные на линейной части МЫ, технологических нефтепроводах НПС, а также заплаты всех видов и размеров, накладные элементы из труб (корыта) независимо от места их установки классифицируются как дефекты ПОР.

4.2.8.2 Приварные элементы (вантузы, сигнализаторы пропуска средств очистки и диагностики, катодные выводы, отборы давления, «чопики» и др.), не соответствующие требованиям нормативных документов, на линейной части МП, нефтепроводах НПС и нефтебаз классифицируются как дефекты ПОР.

Дефекты подлежащие ДДК

Описание и параметры дефекта

Цель проведения ДДК

Вмятины, гофры глубиной до 3,5% от номинального наружного диаметра трубы

Определение наличия дополнительных дефектов в дефекте геометрии и для уточнения очередности и метода ремонта.

Овальность, овальность в сочетании со сварным швом при значении d равном или меньшем приведенного в таблицах Приложения Б

Уточнение величины овальности трубы для определения необходимости вырезки

Смещения кромок в поперечных сварных швах

Определение наличия дополнительных дефектов в сварном шве, необходимости и метода их ремонта.

Сварные швы, смонтированные с применением подкладных колец

Определение наличия дефектов в сварном шве, необходимости и метода их ремонта.

Определение необходимости и метода ремонта.

4.3.1. При выборочном ремонте и капитальном ремонте стенки трубы с заменой изоляции, ДДК дефектов ДПР проводится для уточнения их параметров и метода ремонта.

4.3.2 При проведении ДДК используются следующие методы неразрушающего контроля:

— магнитный (магнитографический и др.).

Возможно применение (при необходимости) других методов контроля, обеспечивающих выявление дефектов и определение их параметров (капиллярный, вихретоковый и др.). Основные требования к проведению дополнительного дефектоскопического контроля дефектов изложены в [18].

Классификация дефектов по критерию очередности ремонта

Дефекты, подлежащие ремонту

Дефекты первоочередного ремонта

Вмятина, гофр без дополнительных дефектов и примыкания к сварным швам

Глубиной равной или более 3 5% от номинального диаметра трубы

Глубиной равной или более 3,5% от номинального диаметра трубы

Вмятина, гофр, примыкающие к сварному шву или расположенные на сварном шве

Глубиной более 6 мм

Глубиной равной или более 1 % от номинального диаметра трубы, но не менее 6 мм

Вмятина, гофр в комбинации с дополнительным дефектом (риской, задиром, трещиной, потерей металла)

Овальность, овальность в сочетании со сварным швом

При значении d равном или меньшем приведенного в таблицах Приложения Б

При значении d равном или меньшем приведенного в таблицах Приложения Б

Овальность в сочетании с вмятиной

Овальность в сочетании с гофром

Все дефекты независимо от их геометрических параметров и месторасположения

Все дефекты независимо от их геометрических параметров и месторасположения

Овальность в сочетании с вмятиной, примыкающей к сварному шву или расположенной на сварном шве

Все дефекты независимо or их геометрических параметров и месторасположения

Все дефекты независимо от их геометрических параметров и месторасположения

Потеря металла (внешняя и внутренняя)

Глубиной равной или более 20 % от толщины стенки трубы

Глубиной равной или более 50% от толщины стенки трубы. Опасные по результатам расчета на статическую прочность или с допустимым сроком эксплуатации 1 год и менее

Дефекты сплошной коррозии длиной и шириной 100 мм и более и точечные внешние потери метала объединенные в единый дефект с размерами 100×100 мм и более на участках трубопроводов, находящиеся на расстоянии не более 3-х км от электрифицированных железных дорог

Дефекты сплошной коррозии длиной и шириной 100 мм и более и точечные внешние потери метала объединенные в единый дефект с размерами 100×100 мм и более на участках трубопроводов, находящиеся на расстоянии более 3-х км от электрифицированных железных дорог

Глубиной равной или более 50% от толщины стенки трубы (одного и более дефектов, объединенных в группу) Опасные по результатам расчета на статическую прочность или с допустимым сроком эксплуатации 1 год и менее

Секция, подлежащая ремонту

Общая площадь всех потерь металла 15% и более от площади наружной поверхности секции

Общая площадь всех потерь металла 15% и более от площади наружной поверхности секции, с наличием на секции одного или более дефектов ПОР

Риска (царапина, задир)

Глубиной равной или более 0.2 мм

Глубиной равной или более 0.2 мм

Трещина по телу трубы или в сварном шве

Опасные по результатам расчета на статическую прочность

Опасные по результатам расчета на статическую прочность

Расслоение в околошовной зоне

Опасные по результатам расчета на статическую прочность или с допустимым сроком эксплуатации 1 год и менее

Опасные по результатам расчета на статическую прочность или с допустимым сроком эксплуатации 1 год и менее

Расслоение с выходом на поверхность

Опасные по результатам расчета на статическую прочность или с допустимым сроком эксплуатации 1 год и менее

Аномалия поперечного сварного шва

Суммарной длиной по окружности равной или более 1/6π D Н С размерами, превышающими допустимые значения по СНиП 111-42-80* и ВСН 012-88

Суммарной длиной по окружности равной или более 1/3π D Н Опасные по результатам расчета на статическую прочность или с допустимым сроком эксплуатации 1 год и менее

Несплошность плоскостного типа поперечного сварного шва

Суммарной длиной по окружности равной или более 1/6π D Н С размерами, превышающими допустимые значения по СНиП 111-42-80* и ВСН 012-88

Суммарной длиной по окружности равной или более 1/6π D Н Опасные по результатам расчета на статическую прочность или с допустимым сроком эксплуатации 1 год и менее

Смещение поперечного сварного шва

С размерами, превышающими допустимые значения по СНиП Ш-42-80* и ВСН 012-88

Глубиной равной или более 25% толщины стенки трубы и длиной по окружности трубы равной или более 1/3π D Н Опасные по результатам расчета на статическую прочность или с допустимым сроком эксплуатации 1 год и менее

Разнотолщинность в поперечном сварном шве

С соотношением толщин стенок стыкуемых труб, превышающим допустимые значения по СНиП Ш-42-80*, но не более 1,5. выполненные без специальной разделки кромок

С соотношением толщин стенок стыкуемых труб, превышающим 1,5

Аномалия продольного (спирального) шва

Один дефект длиной по оси трубы более 1 3 мм на длине 150 мм по оси трубы или 2 дефекта длиной по оси трубы более 7 мм на длине 1 50 мм по оси трубы.

Длиной по оси трубы равной или более

Несплошность плоскостного типа продольного (спирального) шва

Один дефект длиной по оси трубы более 13 мм на длине 150 мм по оси трубы 2 или дефекта длиной по оси трубы более 7 мм на длине 150 мм по оси трубы или 2 дефекта длиной по оси

Длиной по оси трубы равной или более

Смещение продольного (спирального) шва

Глубиной равной или более 10% толщины стенки трубы

Недопустимые конструктивные элементы, соединительные детали, приварные элементы:

а) тройники полевого изготовления, сварные секторные отводы, переходники;

б) плоские и другие заглушки и днища;

в) патрубки с арматурой, не соответствующие действующим нормам и правилам;

г) заплаты вварные и накладные всех видов и размеров;

д) накладные элементы из труб («корыта»), приваренные на трубы и другие конструктивные элементы, не регламентированные нормативными документами.

Недопустимые конструктивные элементы, соединительные детали, приварные элементы:

а) тройники полевого изготовления, сварные секторные отводы, переходники;

б) плоские и другие заглушки и днища;

в) патрубки с арматурой, не соответствующие действующим нормам и правилам;

г) заплаты вварные и накладные всех видов и размеров;

д) накладные элементы из труб («корыта»), приваренные на трубы и другие конструктивные элементы, не регламентированные нормативными документами и классифицированные в соответствии с п. 4.2.8 настоящего РД;

е) приварные элементы не соответствующие требованиям нормативных документов.

Недопустимые конструктивные элементы, соединительные детали, приварные элементы:

а) тройники полевого изготовления, сварные секторные отводы, переходники;

б) плоские и другие заглушки и днища;

в) патрубки с арматурой, не соответствующие действующим нормам и правилам;

г) заплаты вварные и накладные всех видов и размеров;

д) накладные элементы из труб («корыта»), приваренные на трубы и другие конструктивные элементы, не регламентированные нормативными документами и классифицированные в соответствии с п. 4.2.8 настоящего РД;

е) «чопики» (металлические пробки) с параметрами не соответствующими требованиям «‘Правил ликвидации аварий и повреждений на магистральных нефтепроводах»;

ж) сварные присоединения (ответвления) диаметром 50 мм и более при отсутствии усиливающих накладок или с размерами накладок менее 0.4 диаметра ответвления; при толщине накладки

Недопустимые настоящим РД ремонтные конструкции и методы ремонта. Временные ремонтные конструкции.

Недопустимые настоящим РД ремонтные конструкции и методы ремонта Временные ремонтные конструкции при сроках эксплуатации превышающих, указанные в таблице 6.1

5 ПОРЯДОК ПРОВЕДЕНИЯ РЕМОНТА ДЕФЕКТОВ

5.1 Устранение дефектов подлежащих ремонту производится выборочным ремонтом отдельных дефектов в соответствии с методами, регламентированными настоящим РД, и при капитальном ремонте с заменой трубы и с заменой изоляции. При капитальном ремонте с заменой изоляции должен производиться ремонт всех имеющихся на данном участке дефектов, подлежащих ремонту, с последующей заменой изоляции.

5.2 Выбор вида ремонта (выборочный, капитальный с заменой труб, капитальный с заменой изоляции) производится в зависимости от:

— технико-экономических показателей по видам и методам ремонта;

— плотностей распределения дефектов ДПР и ПОР по длине нефтепровода;

— плотностей распределения коррозионных дефектов по длине нефтепровода;

— состояния изоляционного покрытия.

5.3. Все выявленные дефекты ПОР и дефекты ПОР, допустимый срок эксплуатации которых заканчивается в текущем году, должны быть устранены в течение текущего года.

5.4 Очередность ремонта дефектов ПОР определяется исходя из следующих критериев:

В первую очередь подлежат ремонту и устранению дефекты:

— расположенные на переходах через водные преграды;

— расположенные на переходах через автомобильные и железные дороги;

— ограничивающие пропускную способность нефтепровода;

— расположенные в труднодоступных участках нефтепроводов (болота, горные участки и др.).

6. МЕТОДЫ РЕМОНТА ДЕФЕКТНЫХ УЧАСТКОВ НЕФТЕПРОВОДА

6.1. Запрещается установка на нефтепроводах заплат всех видов, накладных элементов (» корыта «) и других, не разрешенных настоящим РД, конструктивных элементов. Все ранее установленные на нефтепроводах заплаты и накладные элементы должны быть заменены постоянными методами ремонта.

6.2 Разрешенные методы ремонта.

6.2.1. Для ремонта дефектов магистральных и технологических нефтепроводов могут применяться следующие методы ремонта:

— Вырезка дефекта (замена «катушки» или замена участка);

— Установка ремонтной конструкции (муфты, патрубки).

6.2.2. К методам постоянного ремонта относятся методы, восстанавливающие несущую способность дефектного участка нефтепровода до уровня бездефектного участка на все время его дальнейшей эксплуатации.

6.2.3. Конструкции временного ремонта применяются на ограниченный период времени, установка их в плановом порядке запрещается. К конструкциям для временного ремонта относятся необжимная приварная муфта и муфта с коническими переходами. Муфты этих типов разрешается применять для аварийного ремонта с последующей заменой в течение одного календарного месяца и для ремонта гофр на срок не более одного года с обязательной последующей заменой на постоянные методы ремонта

6.2.4. Допустимый срок эксплуатации ранее установленных муфт с коническими переходами, необжимных приварных муфт определяется по таблице 6.1 в зависимости от отношения допустимого рабочего давления в зоне дефекта к проектному давлению нефтепровода

Допустимый срок эксплуатации ранее установленных муфт

Срок эксплуатации с момента установки, лет

муфты с коническими переходами

необжимные приварные муфты

По истечении срока, указанного в таблице 6.1 и отсчитываемого с момента проведения установки, муфты с коническими переходами, необжимные приварные муфты должны быть заменены постоянными методами ремонта.

Дефекты в сочетании с приваренными к трубе кольцами, оставшимися после демонтажа элементов необжимных приварных муфт или муфт с коническими переходами, а также вварные и накладные заплаты, могут быть отремонтированы с помощью композитных муфт.

6.3 Методы ремонта дефектов различных типов

В таблицах 6.2 и 6.3 приведены разрешенные настоящим РД методы постоянного ремонта дефектов нефтепроводов с учетом параметров дефекта и несущей способности ремонтной конструкции.

На рисунках таблиц 6.5 и 6.6 показаны типы ремонтных конструкций, используемых при ремонте в соответствии с настоящим РД.

Методы постоянного ремонта дефектов линейной части МН

Тип дефекта и его расположение

Дефект и его параметры

Вмятина без дополнительных дефектов и примыкания к сварным швам

ДПР с параметрами, указанными в таблице 4.2

ДПР глубиной до Н д (таблица 6.2а )

ДПР с допустимой овальностью

Обжимная приварная муфта

Гофры без дополнительных дефектов и примыкания к сварным швам

ДПР с параметрами, указанными в таблице 4.2

ДПР глубиной до Нд (таблица 6.2а )

ДПР высотой до 6% от номинального диаметра трубы

Удлиненная галтельная муфта

Вмятина, примыкающая к сварному шву или расположенная на сварном шве

ДПР с параметрами, указанными в таблице 4.2

ДПР глубиной до Н д (таблица 6.2а )

ДПР в околошовной зоне поперечного сварного шва

Гофры, примыкающие к сварному шву или расположенная на сварном шве

ДПР с параметрами, указанными в таблице 4.2

ДПР глубиной до Н д (таблица 6.2а )

ДПР высотой до 6% от номинального диаметра трубы

Удлиненная галтельная муфта

Вмятины и гофры в комбинации с дополнительным дефектом (риской, задиром, трещиной, потерей металла)

ДПР с параметрами, указанными в таблице 4.2

ДПР глубиной до Нд (таблица 6.2а )

Дополнительный дефект глубиной до 20% от толщины стенки трубы на внешней поверхности трубы при глубине вмятины до 1% от номинального диаметра трубы.

Дополнительный дефект глубиной до 10% от толщины стенки трубы на внешней поверхности трубы при глубине вмятины свыше 1% и не более 3,5% от номинального диаметра трубы

Овальность, овальность в сочетании с вмятиной

ДПР с параметрами, указанными в таблице 4.2

Овальность в сочетании с гофром на прямошовной. бесшовной или спиральношовной трубе

ДПР с параметрами, указанными в таблице 4.2

Овальность в сочетании с вмятиной, примыкающей к сварному шву или расположенной на сварном шве на прямошовной бесшовной или спиральношовной трубы.

ДПР с параметрами, указанными в таблице 4.2

Потери металла, риски, царапины, и задиры на внешней поверхности трубы

ДПР с параметрами, указанными в таблице 4.2

ДПР глубиной до 90% от толщины стенки трубы при длине вдоль оси трубы до

ДПР глубиной до 70% от толщины стенки трубы при любой длине

ДПР глубиной до 70% от толщины стенки трубы при длине вдоль оси трубы до D H

Обжимная приварная муфта

Потери металла, риски, царапины, и задиры на внешней поверхности тела трубы

ДПР в околошовной зоне поперечного сварного шва глубиной до 70% от толщины стенки трубы

ДПР одиночные глубиной до 70% от толщины стенки с остаточной толщиной стенки не менее 5 мм и максимальными линейными размерами до 3 t с расстоянием между соседними дефектами не менее наименьшего дефекта или не менее 4 t

ДПР глубиной до 20% от толщины стенки трубы

Потери металла и риски на внутренней поверхности трубы

ДПР с параметрами, указанными в таблице 4.2

ДПР глубиной до 50% от толщины стенки трубы

ДПР глубиной до 50% от толщины стенки трубы при длине вдоль оси трубы до D H

Обжимная приварная муфта

ДПР в околошовной зоне поперечного сварного шва глубиной до 50% от толщины стенки трубы

Точечные внешние потери метала на теле трубы, объединенные в единый дефект с размерами 100×100 мм, и дефекты сплошной коррозии длиной и шириной более 100 мм в зоне и вне зон электрифицированных железных дорог

ДПР с параметрами указанными в таблице 4.2

ДПР глубиной до 90% от толщины стенки трубы при длине вдоль оси трубы до

ДПР глубиной до 70% от толщины стенки трубы при любой длине

ДПР глубиной до 70% от толщины стенки трубы при длине вдоль оси трубы до D H

Обжимная приварная муфта

ДПР в околошовной зоне поперечного сварного шва глубиной до 70% от толщины стенки трубы

ДПР одиночные глубиной до 70% от толщины стенки с остаточной толщиной стенки не менее 5 мм и максимальными линейными размерами до 3 t с расстоянием между соседними дефектами не менее наименьшего дефекта или не менее 4 t

ДПР глубиной до 30% от толщины стенки с остаточной толщиной стенки не менее 5 мм, площадью не более D H t и длиной не более

ДПР глубиной до 20% от толщины стенки трубы

Секции под нежащие ремонту

ДПР с параметрами, указанными в таблице 4.2

Трещины по телу трубы

ДПР с параметрами, указанными в таблице 4.2

ДПР глубиной до 70% от толщины стенки трубы при длине по окружности трубы до 0 6 длины окружности трубы

Обжимная приварная муфта

ДПР глубиной до 70% от толщины стенки трубы при длине по оси трубы до 0,5 D H

ДПР глубиной до 70% от толщины стенки трубы при длине по оси трубы до 0,5 D H

Обжимная приварная муфта

ДПР глубиной до 30% от толщины стенки трубы при любой длине

ДПР глубиной до 30% от толщины стенки трубы при длине по оси трубы до D H

Обжимная приварная муфта

ДПР глубиной до 20% от толщины стенки трубы на внешней поверхности трубы

Трещины в продольном сварном шве

ДПР с параметрами, указанными в таблице 4.2

ДПР с длиной по оси трубы до 0,5 D H при глубине не более 70% от толщины стенки трубы

ДПР с глубиной не более 30% от толщины стенки трубы при любой длине по оси трубы

Трещины в спиральном сварном шве

ДПР с параметрами, указанными в таблице 4.2

ДПР с суммарной длиной по окружности трубы до 0.6 длины окружности трубы при глубине не более 70% от толщины стенки трубы

ДПР с суммарной длиной по оси трубы до 0 5 D H на длине сварного шва 1.5 D H при глубине не более 70% от толщины стенки трубы

ДПР с глубиной не более 30% от толщины стенки трубы при суммарной длине по окружности трубы более 0.6 длины окружности трубы или при длине по оси трубы более D H

Трещины в поперечном сварном шве

ДПР с параметрами, указанными в таблице 4.2

ДПР с суммарной длиной по окружности трубы до 0,6 длины окружности трубы при глубине не более 90% от толщины стенки трубы

ДПР с глубиной не более 70% от толщины стенки трубы при суммарной длине по окружности трубы более 0,6 длины окружности трубы.

ДПР с глубиной не более 70% от толщины стенки трубы при суммарной длине дефекта по окружности трубы до 0,5 длины окружности трубы.

ДПР с параметрами, указанными в таблице 4.2

Обжимная приварная муфта

Расслоение в околошовной зоне

ДПР с параметрами, указанными в таблице 4.2

Расслоения с выходом на поверхность

ДПР с параметрами, указанными в таблице 4.2

ДПР с глубиной до 70% от толщины стенки трубы

ДПР с глубиной до 70% от толщины стенки трубы при длине вдоль оси трубы до D H

Обжимная приварная муфта

ДПР с глубиной до 20% от толщины стенки трубы при выходе расслоения на внешнюю поверхность трубы

Аномалия, несплошность плоскостного типа, смещение поперечного сварного шва

ДПР с параметрами, указанными в таблице 4.2

ДПР с Суммарной длиной по окружности трубы до 0,6 длины окружности трубы при глубине не более 90% от толщины стенки трубы

ДПР с глубиной не 6 o л ee 70% от толщины стенки трубы при суммарной длине по окружности трубы более 0.6 длины окружности трубы

ДПР с глубиной не более 70% от толщины стенки трубы при суммарной длине дефекта по окружности трубы до 0.5 длины окружности трубы

ДПР подрезы облицовочного шва максимальной глубиной не более 20% от толщины стенки трубы и видимые дефекты на поверхности облицовочных швов (отдельные поры, сетки и цепочки пор, незаваренные кратеры) при суммарной длине дефектов по окружности трубы до 1/6 длины окружности трубы.

Аномалия, несплошность плоскостного типа, смещение поперечного сварного шва

ДПР с недопустимой геометрией и неудовлетворительным формированием шва (недостаточное усиление шва, недостаточная ширина шва, отсутствие плавного перехода на основной металл, чешуйчатость более 1мм)

ДПР типа «чешуйчатость сварного шва», наплывы высотой более 3 мм, «поры выходящие на поверхность» с остаточной высотой усиления не менее значений, указанных в ГОСТ 16037-80

ДПР превышение высоты усиления сварного шва по ГОСТ 16037-80

Разнотолщинность в поперечном сварном шве

ДПР с параметрами, указанными в таблице 4.2

ДПР с соотношением толщин стенок стыкуемых труб, превышающим 1,5

ДПР с соотношением толщин стенок стыкуемых труб, превышающим допустимые значения по СНиП 111-42-80*, но не более 1.5, выполненные без специальной разделки кромок

Аномалия продольного шва, несплошность плоскостного типа и смещение продольного шва

ДПР с параметрами, указанными в таблице 4.2

ДПР с длиной по оси трубы до D H при глубине не более 70% от толщины стенки трубы.

ДПР с глубиной не более 30% от толщины стенки трубы при любой длине по оси трубы

Аномалия спирального шва, несплошность плоскостного типа и смещение спирального шва

ДПР с параметрами, указанными в таблице 4.2

ДПР с суммарной длиной по окружности трубы до 0,6 длины окружности трубы при глубине не более 70% от толщины стенки трубы.

ДПР с суммарной длиной по оси трубы до D H на длине сварного шва 1,5 D H при глубине не более 70% от толщины стенки трубы.

ДПР с глубиной не более 30% от толщины стенки трубы при суммарной длине по окружности трубы более 0,6 длины окружности трубы или при длине по оси трубы более D H

Допустимая глубина вмятин и гофров при ремонте по композитно-муфтовой технологии

Методы постоянного ремонта дефектов недопустимых конструктивных элементов и ремонтных конструкций

Параметры недопустимых конструктивных элементов и ремонтных конструкций

Недопустимые конструктивные элементы: тройники полевого изготовления, сварные секторные отводы, переходники, косые стыки, сегментные кривые вставки, отводы полевого изготовления, технологические отверстия, врезки, заплаты всех видов и размеров, накладные элементы («корыта»), патрубки, плоские заглушки и днища, патрубки с арматурой, «чопики» (металлические пробки) с параметрами, не соответствующими требованиям РД 153-39.4-1 14-01 [7]. Нерегламентированные ремонтные конструкции.

Заплаты накладные и вварные с любыми параметрами, технологические кольца от ранее установленных муфт, «чопики» (металлические пробки) с параметрами, не соответствующими требованиям РД 153-39.4-114-01 [7] и выступающие внутрь трубы не более чем на 5мм.

Технологические отверстия, врезки, «чопики» (металлические пробки) с параметрами, не соответствующими требованиям РД 153-39.4-1 14-01 [7] и выступающие внутрь трубы не более чем на 5мм.

Патрубок с эллиптическим днищем

Заплаты вварные с длиной по оси трубы не более D H

Обжимная приварная муфта

Патрубки с эллиптическим днищем и без усиливающей накладки

Установка усиливающей накладки

Допустимые диаметры приварных патрубков с эллиптическим днищем и усиливающей накладкой

Диаметр нефтепровода, мм

Допустимые диаметры приварных патрубков, мм

Толщина стенки патрубка должна выбираться в соответствии с его диаметром, а именно:

Ремонтные конструкции для постоянного ремонта

Описание ремонтной конструкции

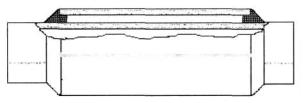

Композитная муфта, устанавливаемая по технологии КМТ

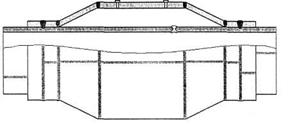

Обжимная приварная муфта с технологическими кольцами, длина муфты определяется длиной дефекта в соответствии с п. 7.5.2, но не более 3000 мм.

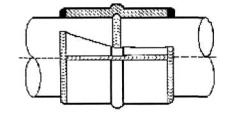

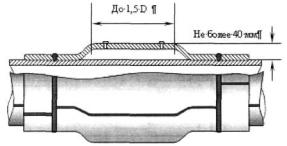

Галтельная муфта для ремонта поперечных сварных швов.

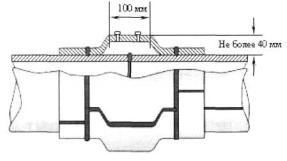

Галтельная муфта с короткой полостью для ремонта поперечных сварных швов (высота галтели не более 40 мм с заполнением антикоррозионной жидкостью)

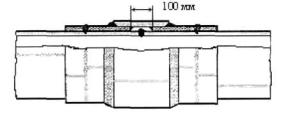

Сварная галтельная муфта с технологическими кольцами для ремонта поперечных сварных швов

Удлиненная галтельная муфта для ремонта гофр с заполнением антикоррозионной жидкостью

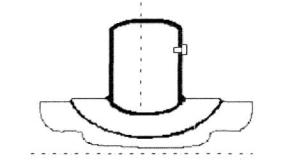

Приварной патрубок с эллиптическим днищем и усиливающей накладкой (воротником) для ремонта технологических отверстий и врезок

Ремонтные конструкции для временного ремонта

Описание ремонтной конструкции

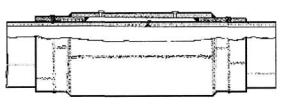

Приварная необжимная муфта с технологическим и кольцами и заполнением антикоррозионной жидкостью.

Приварная муфта с коническими переходами и заполнением антикоррозионной жидкостью.

7. ТРЕБОВАНИЯ К ПРОВЕДЕНИЮ РЕМОНТА НЕФТЕПРОВОДОВ РАЗЛИЧНЫМИ МЕТОДАМИ

7 1 Общие положения

В данном разделе приводятся основные положения технологий ремонта нефтепроводов, применяемых при выборочном и капитальном ремонте

Ремонт методом шлифовки, заварки и установкой муфт проводится без остановки перекачки нефти

Каждый ремонт должен отражаться в паспорте нефтепровода

Ремонтные муфты монтируются на действующем нефтепроводе, как при остановке, так и без остановки перекачки при давлениях, ограниченных условиями безопасностью производства работ и давлением, определяемым из условий технологии установки муфты. При установке муфт давление должно соответствовать наименьшему из давлений, определяемому по перечисленным условиям

Применение муфт и других ремонтных конструкций, изготовленных в полевых условиях (в трассовых условиях) запрещается.

Устранение дефектов при капитальном ремонте выполняется при давлении в нефтепроводе не выше 2,5 МПа.

Шлифовка используется для ремонта участков труб с дефектами глубиной до 20% от номинальной толщины стенки трубы типа потеря металла (коррозионные дефекты, риски), расслоение с выходом на поверхность, мелких трещин, а также дефектов типа «аномалии сварного шва» (чешуйчатость, поры выходящие на поверхность) с остаточной высотой усиления не менее значений, указанных в ГОСТ 16037-80.

После шлифовки должна проверяться остаточная толщина стенки трубы методом ультразвуковой толщинометрии. Остаточная толщина не должна быть меньше 80 % от толщины стенки. В случае, когда остаточная толщина меньше 80 % от толщины стенки трубы, следует применять метод ремонта в соответствии с таблицей 6.2.

Заварку разрешается применять для ремонта дефектов тела трубы типа «потеря металла» (коррозионные язвы, риски) с остаточной толщиной стенки трубы не менее 5 мм, а также дефектов типа «аномалии поперечного сварного шва» (поры, выходящие на поверхность, подрезы сварного шва, недостаточное или отсутствующее усиление, недостаточная ширина шва) на сварных швах в соответствии с таблицей 6.2.

Заварку разрешается проводить только на полностью заполненном нефтепроводе. Выполнение заварки на частично заполненном нефтепроводе не допускается.

При выборочном ремонте максимальное допустимое давление в нефтепроводе не выше 2,5 МПа.

Процедура выполнения подготовки и выполнения сварочных работ по заварке дефектов на теле трубы должна соответствовать требованиям, приведенным в [ 22 ].

Процедура выполнения подготовки и выполнения сварочных работ по заварке дефектов поперечных сварных швов должна соответствовать требованиям, приведенным в [ 20 ].

Наплавленный металл подвергается визуальному, магнитопорошковому контролю для выявления внешних дефектов и ультразвуковому контролю для выявления внутренних дефектов. Результаты контроля должны оформляться в виде заключений.

7 4 Вырезка дефекта (замена «катушки»).

7. 4.1 При этом способе ремонта участок трубы с дефектом («катушка») должен быть вырезан из нефтепровода и заменен бездефектной «катушкой». Вырезка дефекта должна применяться в случае обнаружения недопустимого сужения проходного диаметра нефтепровода, невозможности обеспечения требуемой степени восстановления нефтепровода при установке муфт (протяженная трещина, глубокая вмятина с трещиной или коррозией), экономической нецелесообразности установки муфт из-за чрезмерной длины дефектного участка.

7.4.2 Порядок организации и выполнения работ по вырезке и врезке «катушек», требования к врезаемым «катушкам» определяются РД 153-39 4Р-130-2002.* «Регламент по вырезке и врезке «катушек», соединительных деталей, заглушек, запорной и регулирующей арматуры и подключению участков магистральных нефтепроводов».

Технология ремонта методом замены участка должна соответствовать действующим нормативным документам, отвечающим требованиям вновь строящегося трубопровода

7.5 Установка ремонтных муфт.

7. 5.1 Требования на изготовление муфт.

Применение муфт и других ремонтных конструкций, изготовленных в полевых условиях (в трассовых условиях) запрещается.

Муфты должны быть изготовлены из листового материала или из новых (не бывших в эксплуатации) прямошовных или бесшовных труб, предназначенных для сооружения магистральных нефтепроводов.

Дефекты в виде трещин, закатов, вмятин, задиров и рисок на поверхности муфт не допускаются. Установка муфт должна производиться в соответствии с требованиями РД 153-39.4-086-01 «Технология сварочно-монтажных работ при установке ремонтных конструкций (муфт и патрубков) на действующие магистральные нефтепроводы».

7.5.2 Перед установкой ремонтных муфт необходимо тщательно удалить изоляционное покрытие с дефектного участка нефтепровода для последующей обработки поверхности, согласно технологии установки применяемой муфты. В целях правильности выбора ремонтной конструкции необходимо определить тип и фактические параметры дефекта с составлением акта проведения дефектоскопического контроля.

В местах приварки муфты и ее элементов к трубе нефтепровода должна быть проведена проверка на отсутствие дефектов стенки трубы. При наличии дефектов в стенке трубы приварка муфты в данном месте не допускается.

7.5.3 Композитная муфта устанавливается по композитно-муфтовой технологии. Композитные материалы должны быть испытаны и допущены к применению установленным порядком.

7.5.4 Подъем и опускание нефтепровода при ведении работ по установке муфт не допускаются.

7.5.5 Максимальное допустимое давление в нефтепроводе при установке приварных ремонтных муфт должно быть не более 2,5 МПа.

7.5.6 Все сварные швы муфты при изготовлении должны пройти 100% визуальный и радиографический контроль. При установке муфты на трубу все монтажные сварные швы и околошовные зоны поверхности основного металла должны пройти контроль в соответствии с требованиями РД 153-39.4-086-01 «Технология сварочно-монтажных работ при установке ремонтных конструкций (муфт и патрубков) на действующие магистральные нефтепроводы».

7.6 Установка патрубков с эллиптическим днищем и усиливающей накладкой.

7.6.2 Установка патрубков должна производиться в соответствии с требованиями РД 153-39.4-086-01 «Технология сварочно-монтажных работ при установке ремонтных конструкций (муфт и патрубков) на действующие магистральные нефтепроводы». Расстояние между швами усиливающей накладки патрубков и сварными швами трубы, в т.ч. спиральными, должно быть не менее 100 мм.

7.6.4 Эллиптические днища применяются заводского изготовления и должны иметь следующие размеры:

— высота не менее 0,4 диаметра патрубка,

— высота цилиндрической части равна 0,1 диаметра патрубка,

— радиус сферической части не менее диаметра патрубка,

— радиус перехода сферической части к цилиндрической не более диаметра патрубка;

В стенке патрубка должно быть выполнено отверстие диаметром 8 мм для выхода газов при сварке, после окончания работы в отверстие забивается «чопик» и обваривается.

7.6.5 Контроль всех сварных соединений проводится в соответствии с требованиями РД 153-39.4-086-01 «Технология сварочно-монтажных работ при установке ремонтных конструкций (муфт и патрубков) на действующие магистральные нефтепроводы».

7.6.6 Работы при приварке патрубков проводятся при величине давления в нефтепроводе не более 2,5 МПа.

7.7. Квалификация сварщиков.

К выполнению сварочных работ при установке муфт и заварке дефектов на действующем нефтепроводе допускаются электросварщики, аттестованные на сварку ремонтных конструкций (муфт) и заварку коррозионных повреждений труб в соответствии с действующими правилами аттестации сварщиков и специалистов сварочного производства системы магистральных нефтепроводов ОАО «АК «Транснефть».

7.8. Общие требования по обеспечению безопасности ремонтных работ.

Для обеспечения безопасности при проведении ремонтных работ необходимо обеспечить выполнение требований регламентов, норм и правил в области охраны труда и техники безопасности при эксплуатации магистральных нефтепроводов, пожарной безопасности при проведении сварочных и других огневых работ на объектах ОАО «АК «Транснефть» и других действующих в Компании нормативных документов.

7.9. Общие требования по обеспечению экологической безопасности.

При выполнении ремонтных работ необходимо соблюдать требования защиты окружающей природной среды, сохранения её устойчивого экологического равновесия и не нарушать условия землепользования, установленные законодательством об охране природы. Работы должны вестись в соответствии с требованиями регламентов по обеспечению экологической безопасности в процессе эксплуатации и производства работ в дочерних акционерных обществах системы ОАО «АК «Транснефть».

Приложение А

ОПРЕДЕЛЕНИЕ СКОРОСТИ РОСТА КОРРОЗИОННЫХ ДЕФЕКТОВ СТЕНКИ ТРУБ МАГИСТРАЛЬНЫХ НЕФТЕПРОВОДОВ

где d 2, i – глубина дефекта при последней инспекции ВИП;

d 1, i – глубина дефекта при предпоследней инспекции ВИП;

ΔТ – период времени между инспекциями.

где N – количество растущих дефектов коррозии;

V корр, i – скорость роста глубины i – го растущего дефекта коррозии, определяемая по формуле (А.1);

А4. Для участков МН, находящихся на расстоянии более 3 км от электрифицированных железных дорог, в расчетах остаточного ресурса труб коэффициент запаса прочности по долговечности по критерию достижения коррозионными дефектами размеров, соответствующих категории ПОР, принимается равным 1,3.

Для участков МН, находящихся на расстоянии не более 3 км от электрифицированных железных дорог, в расчетах остаточного ресурса труб с коррозионными дефектами, коэффициент запаса прочности по долговечности принимается равным 1,5.

Приложение Б

ТАБЛИЦА ДЕФЕКТОВ ТИПА «ОВАЛЬНОСТЬ» И «ОВАЛЬНОСТЬ В СОЧЕТАНИИ С ВМЯТИНОЙ» ПОДЛЕЖАЩИХ УСТРАНЕНИЮ ПРИ ЗНАЧЕНИИ РАВНОМ ИЛИ МЕНЕЕ « d »

(для труб с пределом текучести металла 350 МПа и более*)

Предельно допустимая глубина вмятины (2% D н) на основном металле трубы на участке с овальностью

Толщина стенки трубы, мм

Прямошовная и бесшовная труба

Прямошовная бесшовная и спиральношовная труба