Как сделать прессформу для металла

Как сделать пресс-форму для штамповки металла

Мы проконсультируем вас по любым вопросам!

Штамповка – один из самых выгодных способов обработки стали давлением. Для нее необходимы пресс, шайба и матрица, пресс-форма, ножницы. В зависимости от операции (гибка, резка, вытяжка и пр.) нужны разные пресс-формы. Металл подвергается штамповке, как в горячем, так и в холодном виде.

Изготовление пресс-формы – длительный и затратный процесс, требующий высокого уровня подготовки. Без пресс-формы не обойтись при изготовлении многосерийных деталей: дорогое оборудование долго служит и ведет к удешевлению конечного продукта.

Выбор материала

Для пресс-форм используют высокопрочные стали, способные выдерживать ударные нагрузки. Эти стали хорошо закаливаются и обладают высокой вязкостью. Чаще всего применяют 40Х13 и 5ХНМ. Для штампов выбирают прочные стали Ст45, Ст40Х, У8.

Для холодной штамповки применяют гидравлический пресс из-за разнообразия его конфигураций и небольшого расхода металла. Для вырубки и пробивки выбирают инструмент с большим ходом шайбы.

ВАЖНО! Стали У8А и 8ХФ не применяются для изготовления деталей пресс-форм. Сталь У10А тверда после термообработки, но изготовляемые с ее помощью детали придется подвергать дополнительной механической обработке.

Мы проконсультируем вас по любым вопросам!

Способы изготовления

Есть три способа изготовления формы для штамповки:

Первый вариант встречается крайне редко из-за затрат, проще сделать самостоятельно. В странах СНГ создают формы от колонков до формообразующих. Есть тенденция на изготовление пресс-форм по специализации. На разных заводах изготавливают все части формы, в конечном месте их собирают в готовый продукт.

Изготовление форм для штамповки алюминиевых деталей удешевляется путем повторного безремонтного использования пресс-форм, уже отработавших срок на более высокоточных деталях. Алюминиевые детали не имеют жестких допусков, поэтому такой вариант приемлем.

Изготовление пресс-форм с нуля

Для создания формы необходимо 2 листа или бруса стали в зависимости от формы изделия. Одна часть будет отвечать за подвижную часть конструкции (пуансон), а вторая за матрицу.

Выбрав материалы для заготовок и инструмента, можно создавать форму для штамповки. Имея чертежи детали, проектируется оснастка. С помощью лазера или токарного станка вырезаются отверстия и выемки в заготовках для пресс-формы. Для надежности нужно плотно скрепить две плиты и зафиксировать до окончания работ. Тщательно отладьте литниковую систему. Чтобы изготовить некоторые детали сложного рельефа, может потребоваться фрезерный станок и последующая ручная работа напильником.

Готовое изделие проверяют в работе на пробных изделиях. Это дает возможность узнать результат и подогнать пресс-форму в случае каких-либо неточностей. Литниковая система должна быть налажена для лучшего результата.

Изготовление пресс-формы – процесс сложный, но необходимый для серийного производства деталей.

Форум о полимерах ПластЭксперт

Крупнейшая независимая площадка для обсуждения вопросов производства и переработки пластмасс и эластомеров различными способами. Рекомендации ведущих специалистов.

Изготовить прессформу своими руками

Изготовить прессформу своими руками

#1 Сообщение МихалИваныч » 29 апр 2013, 15:16

Re: Изготовить прессформу своими руками

#2 Сообщение МихалИваныч » 29 апр 2013, 15:19

Пока ничего не изменили, как оперативно сделали прошлые товарищи, копирую всю статью сюда.

Итак, Вы решили создавать пресс-форму самостоятельно. Для этого, прежде всего, необходимо иметь полное представление о том, какое изделие Вы будете с ее помощью изготавливать. Необходимо составить чертеж изделия, который бы можно было использовать при проектировании формы.

Далее. Как известно, для литья под давлением, пресс-форма должна быть выполнена из прочного металла – например, стали. Исходя из этого, Вам, для создания пресс-формы должной прочности, понадобится именно сталь. Причем, необходимо использовать 2 стальных пластины или бруска – одна будет играть роль пуансона (подвижной части), другая же станет матрицей.

После выбора материала и самих заготовок, можно приступить непосредственно к созданию пресс-формы. Используя чертежи изделия, а также токарный станок, Вы сможете вырезать нужные отверстия и выемки в стальных пластинах. Обязательно позаботьтесь о прочном соединении двух пластин и фиксации их в таком положении. Литниковая система должна быть особо тщательно подогнана. Для некоторых деталей рельефа понадобится фрезерный станок, или же ручная работа при помощи напильника.

Полностью обработанную пресс-форму испытывают в работе, отливая пробные детали. Это позволит Вам убедиться в качестве исполнения литниковой системы, а также соответствия изготовленной продукции желаемому результату.

Столь специфическое оборудование, как пресс-форма находит свое применение в серийном производстве различных изделий. Особо актуальным использование пресс-форм является в технологии производства пластмассовых изделий. Качественно изготовленная пресс-форма позволяет эффективно создавать различные полимерные конструкции.

Несложно догадаться, что пресс-форму своими руками приемлемо изготавливать только в том случае, когда Вам требуется пластиковые детали простой конструкции. Что же касается сложных изделий, а тем более, обладающих внутренними полостями и изгибами (когда требуется пресс-форма, состоящая из трех частей), то для них очень сложно правильно изготовить и чертеж, и саму конструкцию (без соответствующих мощностей и навыков). В этом случае без профессиональной помощи Вам действительно не обойтись.»

Как изготавливать пресс-формы для литья под давлением, отливки и термоформования с помощью 3D-печати

Изготовление форм для литья используется в различных отраслях такими специалистами, как проектировщики, производственники и преподаватели при создании коротких производственных циклов, прототипов сложных пресс-форм, испытания изделий из пластмасс для дальнейшего использования на практике и, главным образом, в тех случаях, когда необходимо сделать несколько экземпляров детали без особых затрат и усилий. Это позволяет быстро изготавливать небольшие партии от 150 до 600 деталей или проверить конструкцию пресс-формы, прежде чем приступать к изготовлению дорогостоящей оснастки.

Изготовление формы с помощью настольной 3D-печати позволяет инженерам и проектировщикам расширить сферу использования материалов и возможности своего 3D-принтера за границы быстрого прототипирования в область промышленного производства. Изготовленные 3D-печатью модели для процессов формования, как правило, получаются быстрее и дешевле, чем модели, изготавливаемые фрезерованием на станках ЧПУ, и проще, чем изготовленные с помощью силиконовых форм.

» title=»» gif;base64,R0lGODlhAQABAIAAAAAAAP///yH5BAEAAAAALAAAAAABAAEAAAIBRAA7″ decoding=»async» />

Формы для небольших партий, напечатанные на 3D-принтере, как правило, не такие дорогие и более просты в изготовлении по сравнению с формами, изготавливаемыми на станках с ЧПУ или с помощью силиконовых форм.

В этой статье мы рассмотрим три технологии изготовления пресс-форм, которые легко дополняются 3D-печатью: литье под давлением, отливка и термоформование. Для более углубленного ознакомления с этими технологиями, а также для с рекомендациями по изготовлению форм и 3D-печати см. наш последний вебинар.

Литье под давлением

Литье под давлением было изобретено в 1872 году Джоном Уэсли Хайатом и вначале действовало по тому же принципу, что и шприц для подкожных инъекций. Современная установка для литья под давлением была окончательно создана в 1956 году в результате изобретения плавающего шнека.

В современном технологическом процессе литья под давлением плавающий шнек подает гранулы пластичного полимера из загрузочного бункера в обогреваемый цилиндр экструдера. По мере приближения к нагревателю гранулы плавятся и выталкиваются в полость формы, находящейся под давлением. После формования и остывания детали внутри формы она выталкивается, и форма используется повторно.

» title=»» gif;base64,R0lGODlhAQABAIAAAAAAAP///yH5BAEAAAAALAAAAAABAAEAAAIBRAA7″ decoding=»async» />

Небольшая пластиковая деталь, изготовленная с помощью формы для литья под давлением, полученной методом 3D-печати непосредственно из высокотемпературного полимера Formlabs High Temp Resin.

Полимеры, используемые для процессов литья под давлением, сравнительно дешевы и могут использоваться для достижения самых разнообразных свойств, поэтому литье под давлением широко применяется для создания упаковок и товаров массового потребления (любопытный факт: элементы LEGO, для которых важны как прочность, так и точность, изготавливаются литьем под давлением).

Благодаря доступным по цене настольным 3D-принтерам, термостойким материалам для 3D-печати и установкам для литья под давлением можно самим создавать формы для производства функциональных прототипов и небольших деталей из пластмасс. В случае малосерийного производства (примерно 10-100 деталей) созданные 3D-печатью формы для литья под давлением, в сравнении с дорогими металлическим формами, позволяют сэкономить время и деньги. Они также дают более гибкий подход к производству, позволяя инженерам и проектировщикам путем незначительных затрат времени и денег создавать прототипы литьевых форм и тестировать их конфигурации или легко изменять формы, продолжая работу над своими проектами.

Формы могут непосредственно печататься на 3D-принтере с использованием различных материалов, таких как стандартные или High Temp Resin Formlabs. Испытания для нашего технического доклада по литью под давлением проводились с использованием литьевой установки Galomb Model-B100 Injection Molder, стоимость которой составляет около 3500 долларов США.

Как сделать пресс форму для штамповки металла

Составные части пресс-формы

Какие ещё материалы можно использовать

Для изготовления пчелиных домиков умельцы используют разные материалы: пенополистирол, пенопласт и фанеру. У каждого из этих материалов есть свои плюсы и минусы.

Пенополистирол

Преимущества у пенополистирольных конструкций для пчёл есть.

Пенопласт

Пенопластовые конструкции самые дешёвые, и именно из-за относительной дешевизны привлекают пчеловодов. Всё потому, что ульи, сделанные из пенопласта долговечны, легко перемещаются с места на место.

Знаете ли вы? Чтобы получить 1 ст. л. мёда, 400 пчёл должны работать целый день. 200 тружениц должны собрать цветочную пыльцу, а другие 200

—

принять и обработать нектар.

Фанера

Доступность материала позволяет изготавливать ульи из фанеры. Прочность и экологичность — основные преимущества для изготовления пчелиных домиков. Однако долговечность у таких конструкций низкая — до 8 лет.

Из какого материала изготавливать улья для своих пчелосемей, решать каждому самостоятельно. Важно оценивать свои возможности как материальные, так и мастеровые. На самом деле есть люди, которые любят делать что-то своими руками, при этом, не обращая внимания на затраты, а есть те, кому проще заплатить и получить готовое изделие и сразу приступить к любимому делу.

Виды пресс-форм

В зависимости от предназначения пресс-формы делят на:

В зависимости от материала, из которого будут отливаться изделия различают такие виды пресс-форм: пресс-формы для литья стекла, пластмасс, металлов, резины, полимеров, силиконовые формы.

Этапы создания пресс-формы

1 этап – построение 3d модели изделия на базе таких графических продуктов как 3DMAX, ProEngineering, SolidWork. 2 этап – 3д визуализация – создание 3д-рендера для согласования формы, материала, цвета будущего продукта; 3 этап – изготовление прототипа – создание 3d модели изделия для внесения окончательных исправлений в пресс-форму; 4 этап – производство пресс формы, путем печати на 3д-принтере, 3д фрезерования или гравировки; 5 этап – корректировка изготовленной формы при помощи фрезерного станка с ЧПУ. 6 этап – серийное производство изделий и контроль качества созданной пресс-формы.

Расчёт себестоимости и оборудование

Расчёты, представленные ниже, это лишь средние показатели. Возможны некоторые отступления в цене, качестве материалов, технологии производства. Затраты на производство ППУ ульев рассчитать не составит труда.

Расчёт для изготовления крышки пчелиного домика из пенополиуретана

Размеры:

Общий V необходимого ППУ с плотностью 60 кг/ м³ — 0,01701 м³. Общая масса пенополиуретановых составляющих: m = p × V = 60 × 0,01701 = 1,0206 кг.

Любой технологический процесс сопровождается потерями. В процентном соотношении это примерно от 10 до 20% от показателей сметы. Нужно понимать, что риск выбраковки тоже существует.

Общий вес улья для пчёл из ППУ не больше 7 кг.

Расчёт количества необходимых деталей для изготовления пчелиных домиков с толщиной стенки 40 мм:

Ульи из пенополиуретана: особенности, как сделать своими руками

Для вычисления точных данных себестоимости, рекомендуется ознакомиться с прайсом компаний и прибегнуть к услугам грамотного сметчика.

Какое понадобится оборудование для заливки ППУ, зависит от формы для изготовления ульев из этого материала. От производительности заливочной машины зависит объём, выпускаемой продукции.

Используют:

Преимущества применения пресс-форм

К основным преимуществам использования пресс-форм относится:

Главные недостатки производства и применения пресс форм – это высокая стоимость изготовления формы и длительное время ее создания. Эти недостатки часто ставят под сомнение целесообразность использования пресс форм при производстве небольших партий продукции. Однако для массового производства специфических и сложных деталей, где главный фактор производства — время, пресс-формы просто незаменимы.

Компания KLONA – это проектирование пресс форм и изготовление пресс форм в Харькове, налаживает ваше мелкосерийное производство. Наши специалисты подберут для вас максимально выгодный вариант реализации проекта, не зависимо от того что это создание единичного экземпляра или же производство целой партии продукции.

Домашнее литье пластика

Домашнее литье пластика своими руками – это разновидность промышленного варианта изготовления пластиковых изделий. Оно позволяет изготавливать любые не очень крупные изделия. Например, такие как:

Оборудование для мелкосерийного литья

Мелкосерийное литье не требует приобретения дорогостоящего оборудования. Для небольшой мастерской вполне будет достаточно приобрести следующее:

Настольный аппарат для литья – это разновидность литейного оборудования, использующаяся для мелкосерийного производства. Свою работу он может осуществлять как при помощи одноместных, так и многоместных форм. Для установки такого станка вполне достаточно обычного рабочего стола небольшой площади, главное, чтобы он был устойчивым.

В настоящий момент существуют модификации станков с электромеханическим приводом. Они более надежны и просты в обслуживании. Некоторые из продвинутых моделей таких агрегатов даже оснащаются автоматическим узлом смыкания. Ручной аппарат для литья позволяет изготавливать в час в среднем от 10 до 15 изделий.

Самостоятельное изготовление пресс-форм из силикона

Формы для литья пластмасс в домашних условиях можно изготовить самостоятельно. Для этого сначала придется подготовить модель образец. Ее изготовление можно заказать у владельца 3D-принтера.

Далее действуем следующим образом:

Ваша первая форма готова теперь можно начинать ручное литье.

Основные виды силиконов для изготовления пресс-форм

Силиконов для изготовления пресс-форм существует достаточно много, ниже рассмотрены наиболее распространенные из них:

Читать также: Конденсатор для электродвигателя стиральной машины

Основные характеристики двухкомпонентных пластиков

Жидкие двухкомпонентные пластики довольно широко используются при мелкосерийном литье. Марок таких полимеров довольно много. Их основное отличие состоит в плотности и твердости готовой продукции. Также в зависимости от добавок они могут иметь различную фактуру и цвет. После смешивания компонентов, входящих в состав полимера, начинается ускоренный процесс застывания или по-другому полимеризации, который длится обычно не более 10 минут.

Использование жидких пластиков позволяет воплощать в жизнь самые различные дизайнерские решения. Также такие полимеры очень часто применяются для создания прототипов и моделей при конструкторских разработках.

Изделия из жидкой пластмассы ни в чем не уступают аналогам промышленного производства. Они такие же прочные, красивые и долговечные. К тому же рынок жидких полимеров постоянно расширяется и улучшается, что дает возможность приобретать все более совершенствованные образцы.

Технология литья в силиконовые формы

Для силиконовых форм потребуется также приобрести специальный жидкий пластик для литья. Он не требует предварительного разогрева и отлично застывает при комнатной температуре. Литье пластика в силиконовые формы выглядит следующим образом:

Литьевой пластик позволяет создавать своими руками небольшое количество оригинальной авторской продукции.

Технология литья с использованием ручного станка

Методы литья с использованием ручного станка чем-то похожи на производственные. Сам процесс выглядит следующим образом:

Настольный пресс для литья идеально подходит для условий малого производства. Он отличается высокой универсальностью. Литье изделий он может осуществлять практически из любых видов полимеров. Для повышения производительности пресс для литья пластмассы следует оснащать сразу несколькими аналогичными формами. Это позволяет организовать практически бесперебойный процесс производства.

Также дополнительно готовые изделия могут скрепляться между собой при помощи специального сварочного экструдера. Это позволяет значительно расширить литьевой бизнес за счет выпуска более сложных изделий.

Крупнейшая независимая площадка для обсуждения вопросов производства и переработки пластмасс и эластомеров различными способами. Рекомендации ведущих специалистов.

Технология штамповки деталей из листового металла. Оборудование

Изготовление деталей с помощью штамповки занимает ведущее место в технологии обработки металлов давлением и используется в разных отраслях промышленности.

Особое значение имеет штамповка металлических изделий из листового проката. В ее основе лежит пластическое деформирование металла без его нагрева с помощью специальных штампов. Такой способ пластической деформации деталей широко применяется для изготовления деталей разных размеров и сложных форм с большой точностью, что невозможно осуществить с помощью других способов обработки.

Они используются для сборки крупногабаритных изделий машиностроительной отрасли, в автомобилестроении и судостроении, а также в приборостроительной сфере и быту, где часто требуются различные миниатюрные детали.

Технология штамповки деталей из металлических листов и ее виды

Штамповкой называют процесс придания деталям нужной формы и получение определенного документами размера путем механического воздействия на них с помощью давления. Основное направление штамповки – это производство деталей из заготовок, в качестве которых используется листовой прокат. Под действием сдавливающего усилия заготовка подвергается деформации и приобретает нужную конфигурацию.

Различают штамповку, выполненную горячим способом с нагревом заготовки и холодным способом без ее предварительного нагрева. Штамповка деталей из листового металла осуществляется без их предварительного нагрева.

Деформацию давлением с нагревом заготовки используют при изготовлении деталей из металла, не обладающего достаточной пластичностью, и в основном применяют при производстве небольших партий объемных изделий из металлического листа, имеющего толщину в пределах 5 миллиметров.

Технологический процесс горячей штамповки металла во многом совпадает с последовательностью операций холодной обработки заготовок. Отличие состоит в предварительном нагреве исходных заготовок в печах до температуры, обеспечивающей пластичность металла. При этом учитывается степень коробления детали при остывании, а также ее утяжка при деформационной обработке, влияющая на ее размер. Чтобы исключить отклонения от требуемых размеров для деталей, полученных горячей штамповкой, делают большие допуски.

При производстве штампованных деталей из листового металла в основном используют метод холодной штамповки.

Холодная штамповка листового металла

Технология холодной деформации листового проката с помощью штампов подразумевает изменение формы и размеров изделия с сохранением их первоначальной толщины.

В качестве материала для получения штампованных изделий холодным способом используют полосы, листы или тонкую ленту в основном из низкоуглеродистых и легированных пластичных сталей, а также медных, латунных (содержащих свыше 60% меди), алюминиевых, магниевых, титановых и других пластичных сплавов. Применение для штамповки сплавов, обладающих хорошей пластичностью, связано с тем, что они легко поддаются деформационному изменению.

Для осуществления холодной штамповки листового металла используют различные операции, которые зависят от поставленной задачи достижения определенной формы заготовки. Их подразделяют на разделительные и формоизменяющие воздействия.

1. При разделительных деформациях материал заготовки частично отделяют по заданному контуру. Отделение осуществляется путем сдвига части металла по отношению к основной заготовке. Такими операциями являются резка, вырубка, пробивка и другие.

Рассмотрим, как осуществляются некоторые операции разделительного характера.

Резка

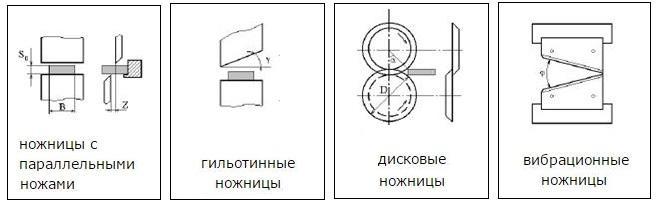

При проведении резки от детали отделяется определенная часть путем ее разрезания по фигурной или прямой линии. Такая разделительная операция выполняется с помощью пресса, выполненного в виде ножниц разной конструкции.

Такая операция предназначена в основном для подготовки заготовки к другим способам обработки.

Пробивка

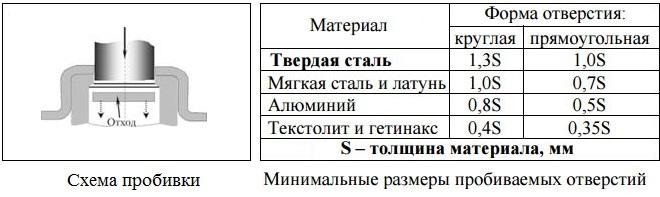

Операцию, называемой пробивкой, используют для создания в заготовке отверстия разной формы. Часть металла при пробивке из заготовки удаляется совсем, и ее вес уменьшается.

На рисунке показана схема процесса пробивки.

Вырубка

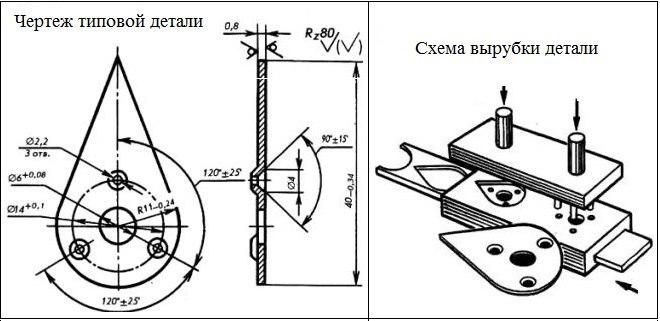

С помощью процесса вырубки металлической детали придают готовый вид изделия, имеющего замкнутый контур.

На рисунке показана схема изготовления детали с помощью вырубки.

2. Формообразующие деформации включают изменение формы и размеров изделия при перемещении его отдельных областей, не приводящем к его общему разрушению. К ним относят вытяжку, гибку, рельефную формовку, скручивание, обжим и другие операции.

Рассмотрим некоторые виды операций, не приводящие к физическому разрушению формы.

Вытяжка

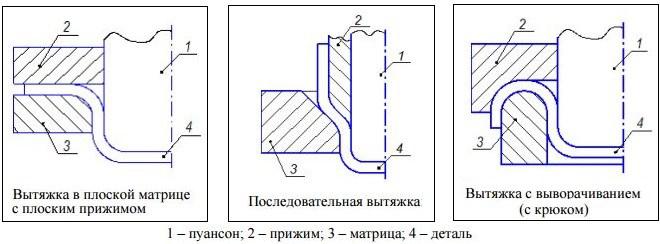

С помощью вытяжки из листовых плоских заготовок получают полые объемные изделия. Например, таким способом изготавливают детали, имеющие форму полусферы, цилиндра, конуса, куба и других видов. На рисунке показаны разные варианты выполнения вытяжки.

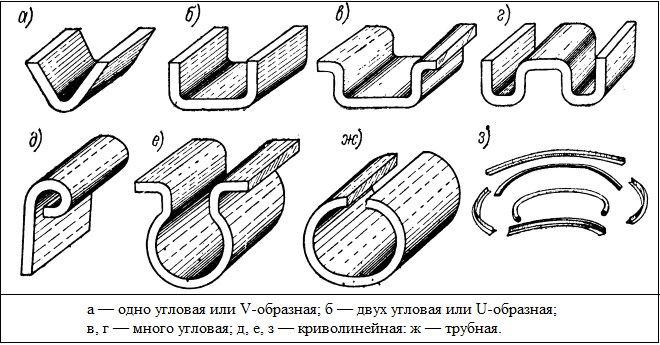

Гибка

С помощью операции гибки листовому изделию придается заданная форма его изгиба. В зависимости от вида гибки такая операция дает возможность получать изогнутые изделия разной конфигурации. Некоторые из них показаны на рисунке.

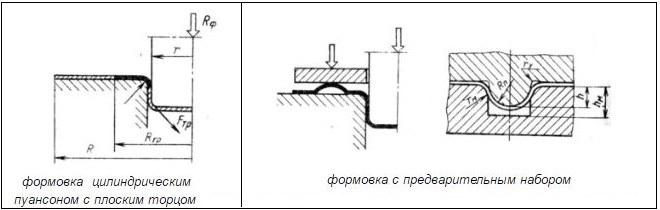

Рельефная формовка

Этот вид операции подразумевает видоизменение локальных частей изделия, его внешняя конфигурация остается без изменения. На рисунке изображена схемы некоторых операций формовки:

Возможно также применение комбинированных операций, включающих разделение и формообразование одной детали.

Технологический процесс проведения холодной штамповки состоит из этапов, которые связаны с характером деформационной операции и зависят от вида используемого штампового оборудования.

Разработка техпроцесса проводится в следующей последовательности:

В техпроцесс могут быть внесены дополнительные операции, с помощью которых заготовка приводится к виду, удобному для обработки. К ним относятся очистка, правка листов, нанесение смазки и другие операции.

Штамповочный пресс для металла

Все операции холодной штамповки можно осуществлять при наличии специального оборудования, главным из которых является штамповочный пресс. Его устройство может быть на основе механики, либо с использованием гидравлики.

К механическим видам относят:

Для осуществления операций пробивки, вырубки и вытяжка используется штамповочный пресс кривошипного типа.

Устройство и принцип работы пресса кривошипного типа

Любой пресс, предназначенный для штамповки изделий, включает основные узлы, к которым относится: механизм, приводящий его в действие и устройство, осуществляющее непосредственную штамповку.

Действующий механизм – это кривошипный вал, который приводится в движение с помощью электропривода. Для этого электродвигатель при вращении маховика передает вращение кривошипному механизму с помощью зубчатой передачи.

Совершая возвратно-поступательные действия, ползун кривошипа приводит в работу штамповое устройство, которое с усилием давления осуществляет пластическую деформацию.

Основные детали такого пресса выполнены из высокопрочных сталей и дополнительно укреплены с целью придания необходимой жесткости.

Устройство гидравлического пресса

Штамповочный пресс для металла гидравлического типа применяется для создания объемных форм с помощью продавливания металла.

Принцип действия такого механизма основан на давлении жидкости, помещенной в двух резервуарах, которые снабжены поршнями. Резервуары соединены трубопроводом. В результате давления в жидкости, возникающего в момент ее нагнетания в цилиндр из другого резервуара, оно передается на ползун и приводит его в движение. При перемещении ползун с большим усилием продавливает заготовку.

Изготовление штампов для холодной штамповки металла

Рабочим устройством любого прессового станка является сам штамп. Он включает две рабочие части, называемые матрицей и пуансоном. В процессе работы подвижной является только верхняя деталь штампа – пуансон, закрепленный на ползуне. Матрица расположена снизу и остается неподвижной.

Деформирование листа осуществляется во время прижимания пуансона к матрице с расположенной на ней заготовкой.

Разработке чертежей и изготовлению штампов для пресса предъявляются повышенные требования, т. к. от их точности зависит правильность формирования изделия.

Выполняются такие работы поэтапно в следующей последовательности:

Современные станки для штамповки изделий оснащены штампами, изготовленными с большой точностью при помощи компьютерных технологических программ.