Как сделать проигрыватель своими руками

Моя история создания вертушки полностью с нуля (и почему это не получилось)

Найти в чулане старый Dual 701 и поместить содержимое в новый плинт — это одно. Полностью с нуля спроектировать подшипник, вращающие элементы, трансмиссию, развесовку, субдиск/опорный диск, плинт — совершенно другое. В статье на личном примере объясняется, почему выбор второго пути заканчивается покупкой готового изделия.

Началось всё с того, что у моего тогдашнего проигрывателя обнаружился конструкционный недостаток, заметно влияющий на звук:

После прочтения комментариев было решено отказаться от пружинно-скобяной автоматики и тем самым отвязать тонарм от посторонних механических воздействий. То есть, оставить от изделия только плинт, подшипник, мотор с пассиком и полностью развязанный тонарм. На практике же стационарная часть тонарма оказалась совокупностью пластмассовых деталей, при изъятии одной из которых вся конструкция рассыпалась. Было решено, что данная ситуация однозначно не является тупиковой для относительно молодого технаря с головой и руками, и после получаса упражнений на мелкую моторику рук тонарм всё же был собран. Однако в процессе чем-то погнул трубку и тонарм стал практически японским — в том смысле, что силуэтом стал напоминать бумажного журавлика оригами.

И вот держу я, значит, в одной руке то, что осталось от тонарма, в другой отвертку, коленкой страхую от падения опорный диск массой 374 грамма, и понимаю всю свою, в широком смысле, ничтожность. Одно ясно: с ящиками из 6-мм фанеры и тонармами из фольги пора завязывать.

Дополнительной предпосылкой стало приобретение прекрасного во всех смыслах портативного устройства Cayin N6. Когда у тебя цифровой плеер играет в сто раз круче винилового сетапа — спрашивается, зачем тогда тебе такой сетап? Реально, между ними была просто пропасть. Даже одухотворённейший Вильгельм Кемпф стал на меня смотреть как-то по-другому.

В общем, сложил я в пакетик то, что раньше было проигрывателем, положил аккуратненько в «прочие отходы» и занялся проектированием.

Мотивация. А за что тут вообще сотни тысяч?

На презентации Николай Фоменко рассказал, что идея создать свой автомобиль у него появилась, когда он, поскользнувшись на масляном пятне, разбил крыло своей гоночной машины. Производитель заявил, что ему необходимо две недели и несколько тысяч фунтов на восстановление. Но следующая гонка была через день, и техник Николая за 250 фунтов соорудил аналог в некой китайской фирме.

Выбор форм-фактора

К 2020 году человечество каких только вертушек не придумало.

После двух недель изучения вопроса были сформулированы технические требования в будущему устройству. Итак:

— возможность установки нескольких тонармов;

— тяжелый опорный диск (я ориентировался на 6-8 кг);

— три мотора с пассиковой передачей.

Решение я подсмотрел у Transrotor Tourbillon FMD. Во-первых, это даёт запас крутящего момента. Во-вторых, позволяет применять вместо одного дорогостоящего мотора три попроще, из-за взаимной компенсации погрешностей во вращении. В-третьих, когда пассиков три, минимизируется влияние микродинамики каждого из них на вращение опорного диска (большая статья на тему приводов).

Достаточно близок к этим условиями оказался Transrotor Crescendo.

После запроса ценника на детали из акрила стало понятно, что стол будет из склеенных плит МДФ. Было решено отказаться от любых скруглений, поскольку любая неточность при фрезеровке сразу даст о себе знать на глянцевой поверхности. И, и в отличие от немного сплюснутого Трансротора, было решено делать плинт в форме правильного треугольника со шпинделем на пересечении медиан, тем самым обеспечивая три равноудалённых узла под армборды.

Тонарм

Сравнительно быстро нашёл на японском аукционе практически новый Lo-D AU-800, снятый вместе с родным шеллом с проигрывателя Lo-D HT-840. Пришёл за месяц, оказался в идеальном состоянии. За тонармами — только туда, можно вполне найти отлично сохранившиеся SME 3000-й серии в пределах тридцатки.

Проектируем плинт (пока всё хорошо)

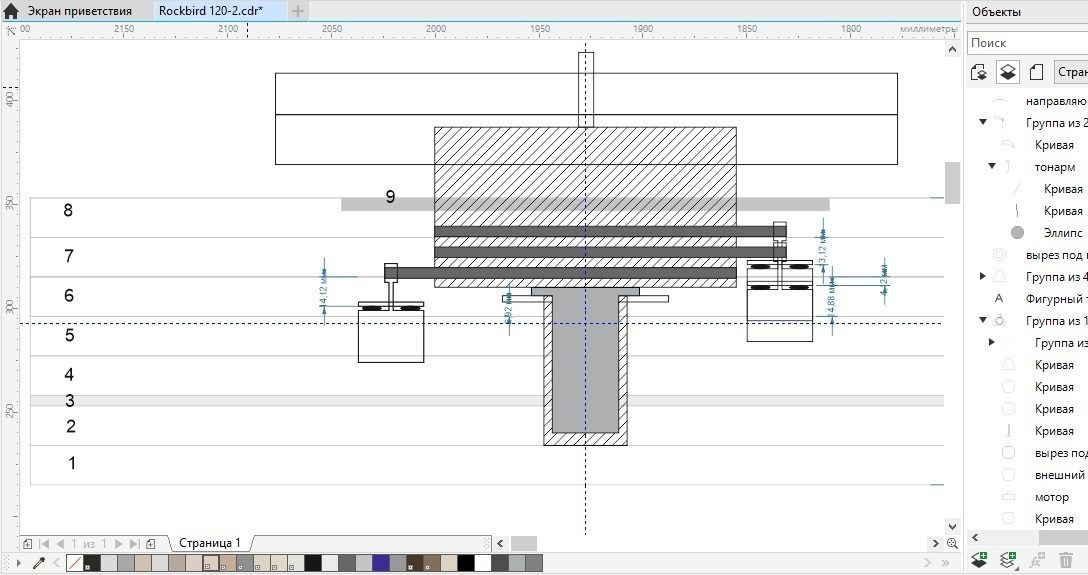

Спасибо трудовому студенчеству, у меня уже есть неплохие навыки работы с векторной графикой в Corel Draw. Это мне позволило сделать геометрически верные чертежи.

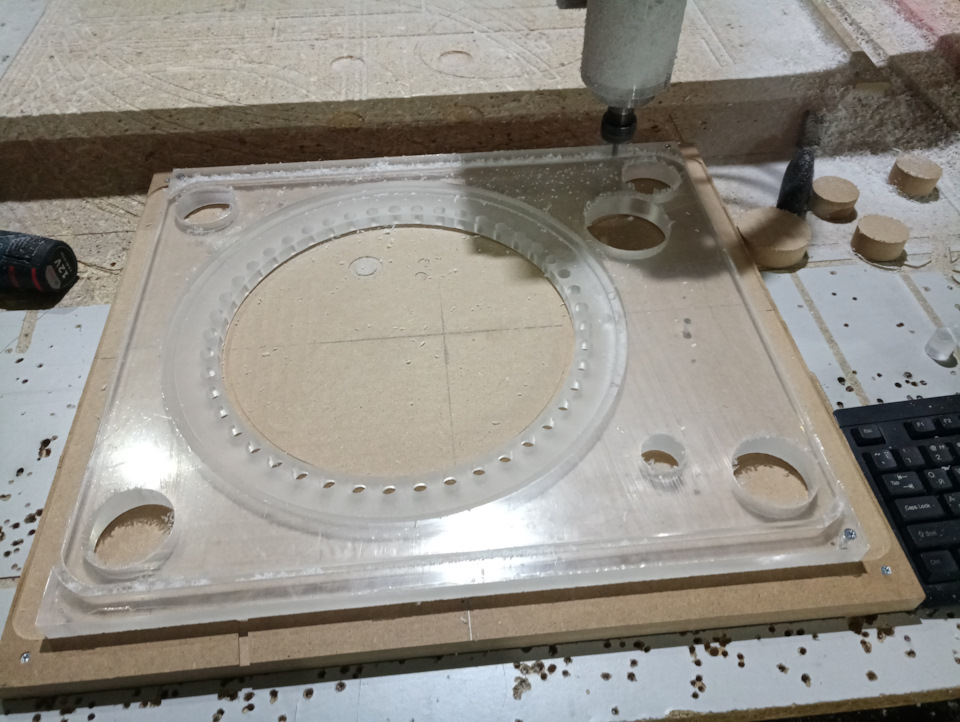

Чтобы предоставить файлы для фрезеровки для изготовления плинта, пришлось освоить FreeCAD. 3D-модели:

Закупаем на Али детали будущего heavy-weight проигрывателя (пока что всё хорошо!)

Были куплены: пассики, моторчики, винитики, шпунтики. Деньги — смешные.

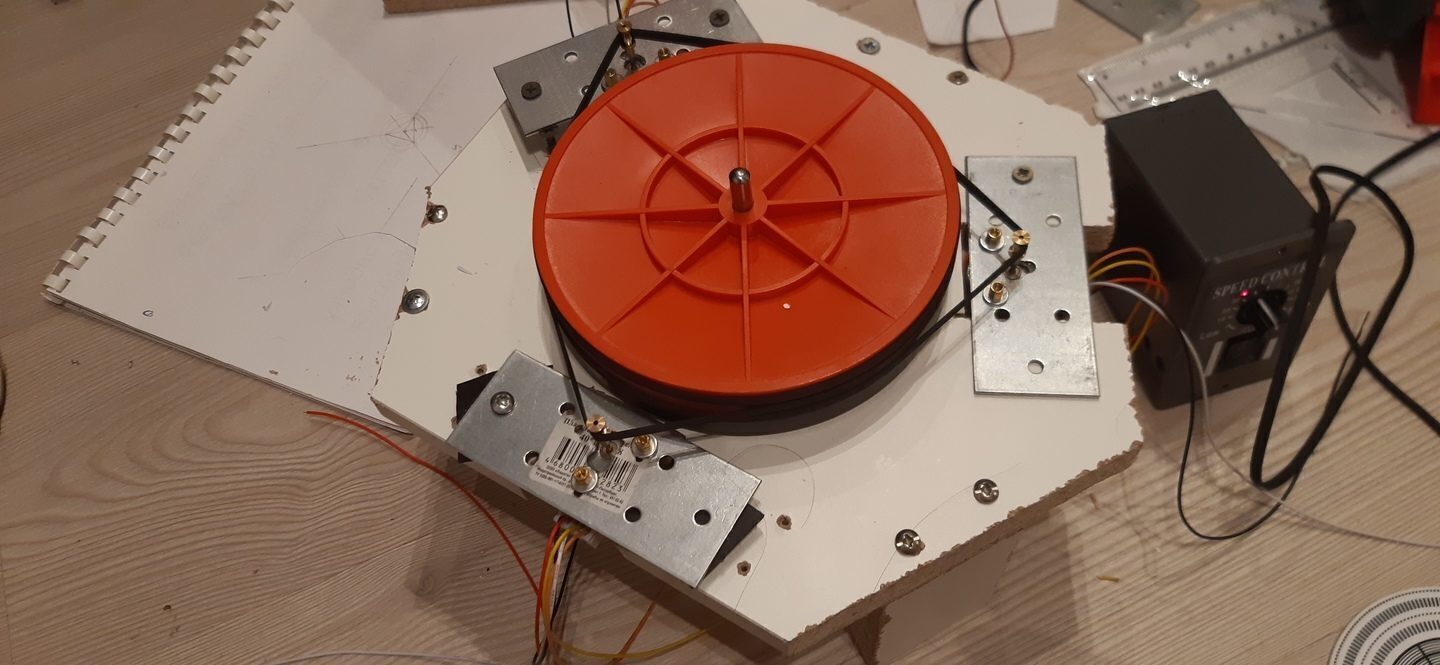

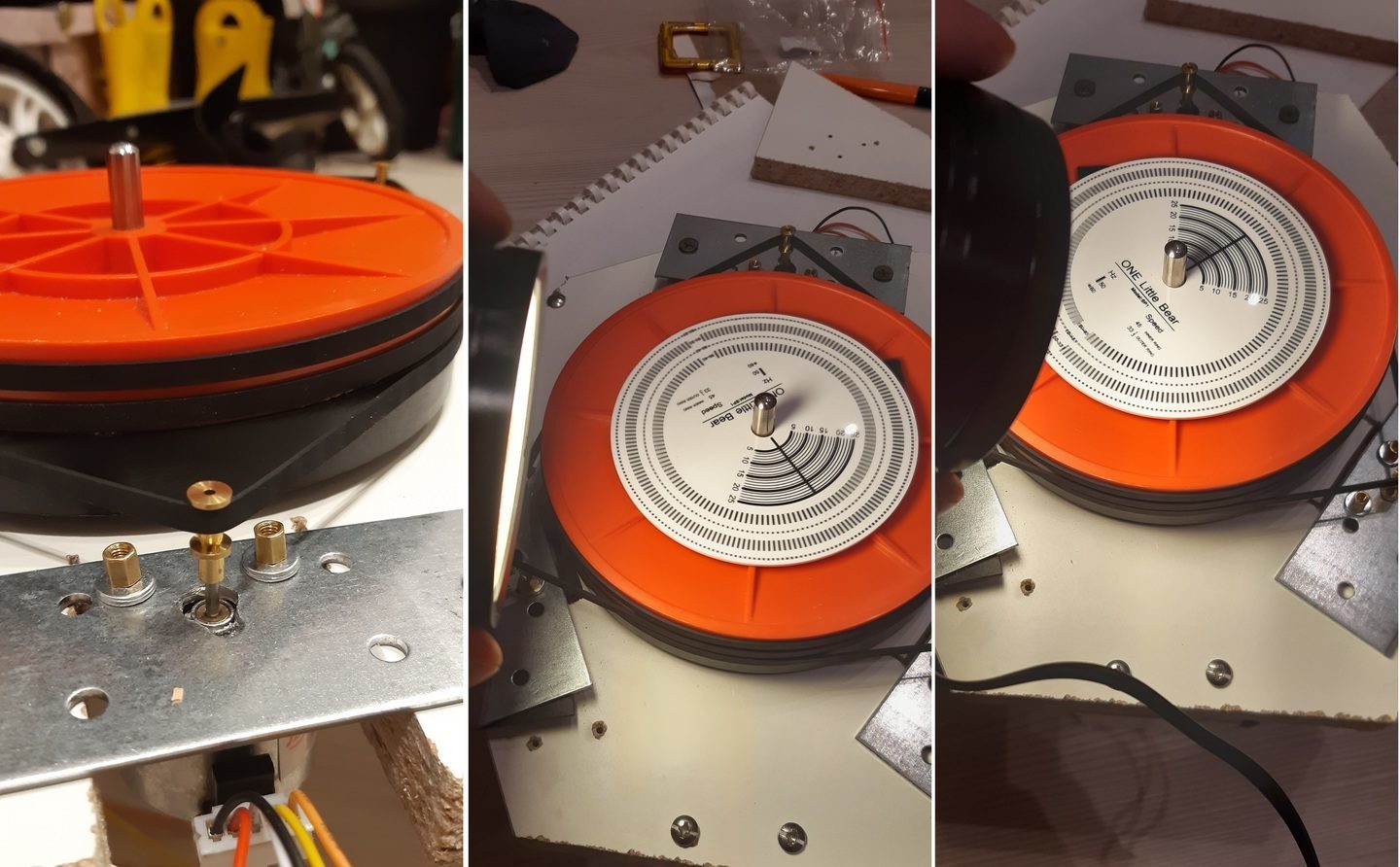

Прототипирование, проверка вращения

Из ДСП был сколочен стенд. После калибровки подстроечных резисторов удалось добиться бесшумного и стабильного вращения 4,5-кг стального диска.

Встреча с реальностью 1: подшипник

Вытачивание акрилового диска диаметром 304 мм и высотой 20 мм с отверстием диаметром 7,24 мм стоит сейчас 6 тысяч рублей. Плинт какой угодно — делается. Моторы, пассики, тонармы — покупаются. Ножки, субдиск, клэмп и прочие тела вращения не сильно дорого вытачивают как частники, так и специализированные предприятия. Исключение здесь составляют разве что алюминиевые/бронзовые опорные диски — их придётся вырезать из чушки диаметром не менее 310 мм (которое надо ещё отрезать от полена). Это все недёшево. Мне повезло — за 3 копейки нашел на авито уже выточенный для проигрывателя стальной диск массой 4,5 кг. Но так как сталь — магнитный материал, решено было сделать сэндвич вкупе с 23-мм акриловым диском.

С чем действительно проблема — подшипник. Самому проектировать и заказывать изготовление есть смысл, если вы — инженер-конструктор, знаете допуски, посадки и умеете рассчитывать натяг запрессовывания втулки с помощью матриц 5-го порядка. Я реально пытался в это вникнуть и могу сказать, что без профильного образования эту тему не поднять. Даже если вы всё же инженер-конструктор и всё рассчитали, то такой подшипник — это минимум токарные работы+фрезерование+аргонная сварка с последующей шлифовкой, не считая затраты на запрессовку втулки.

В общем, было принято решение использовать подшипник от Вег, унитр и им подобных 🙁

Встреча с реальностью 2: прецизионные детали

Мой чертеж субдиска:

Это — анриэл. Потому что: 1) никто не будет стачивать почти в ноль 150-мм чушку, это мегадорого 2) допуск шпинделя должен быть 1 микрон. Осуществить такой допуск со шлифовкой для единичной детали стоит около сотни тысяч рублей. После этого стало ясно, что проект неосуществим.

Встреча с реальностью 3 (уже и так всё понятно): плинт

У частников, которые изготавливают плинты, уже наработаны схемы для таких популярных моторов, как, например, Dual 701 или Thorens TD-134. Остальной глубокий кастом нужно выпилить и склеить минимум раза три — чтобы проверить подгонку деталей. Если нет товарища, который сделает это за пиво — очень дорого.

Чешем репу, делаем выводы

Попробовав это всё сделать, я теперь понимаю, почему виниловый хайэнд имеет такую стоимость. Львиная доля стоимости — прецизионные детали и точнейшее проектирование (уже не говоря о магнитных муфтах и прочих высочайших с точки зрения проектирования решений). Самому пытаться не стоит — совет всем, кто сомневается.

На весь проект за полгода были потрачены около 5 т.р. на всякие али и авиты. Учитывая, что курсы 3D-моделирования стоят дороже, считаю, я даже в профите)) Плюс приобретен опыт общения с токарями высших разрядов, девочками с мебельных фабрик и барыгами с Митинского рынка. Детальки выставил на авито — ждут следующего путешественника в мир халявного хайэнда.

Ну а у меня вопрос с проигрывателем решился весьма удачно — купил с рук Kenwood TRIO KP-770D в отличном состоянии без тонарма и поставил на него свой. The journey is over.

Виниловый проигрыватель своими руками

Почему винил

На каждом столбе уже давно идут срачи по поводу музыки с винила. Одна часть яростно минусует, ругает и всячески высмеивает идею слушать виниловые диски в век цифровых стримов высокого разрешения, как TIDAL, Qobuz и прочее, в крайнем случае снисходительно улыбается. Другая, не менее яростно отстаивает свою точку зрения, показывая аудиофильские системы за многие тысячи и выкладывает записи звука, доказывая, что хорошо отстроенная и дорогая виниловая система играет намного лучше, чем цифра. У обеих сторон есть и научные и не научные доводы в свою пользу.

Я, в свою очередь, столкнулся с ситуацией, когда реально старые записи без ремастеринга, попадаются в основном отвратительного качества, а новый ремастеринг убивает структуру старых добрых песен, после чего их слушать, я лично, не могу. Принимая точку зрения других, что ничего плохого в ремастерингах нет, для себя я для себя решил собрать чисто аналоговую систему под винил. И первое, оценив цены на нормальные современные вертушки, а так же на топовый винтаж, с учетом его возраста в 50+ лет и состояние, решил собрать винилокрут самостоятельно.

Так как основная часть, как тонарм, диск и двигатель, являются сложными технологическими приборами остановил свой выбор на нормальном винтажном доноре, от которого будет взято только диск и небольшой набор электрики, покупке нового, не сильно дорогого, но качественного, тонарма с иглой, и на полном изготовлении корпуса с всеми необходимыми доделками.

Подбор компонент

Выбор донора пал на прямой привод (Direct Drive (DD)) который дает более агрессивный звук, и как в последствии выяснится, может играть тот же джаз и классику не менее нежно и аккуратно при правильной настройке.

Тонарм был выбран Jelco 750D как яркий представитель оптимального соотношения цена-качество. Более высокие по уровню уже шли с многократным превышением цены, а в своей ценовой категории тонармы Jelco не оставляли никого равнодушным.

Для корпуса был выбран дуб, как вязкое и низкорезонансное дерево с высокой плотностью, которое будет формировать общий вес корпуса без дополнительных материалов.

В результате поисков в объявлениях со вторых рук был куплен DD проигрыватель Micro Seiki DD24 тонарм Jelco 750D серого цвета, и набор дубовых досок под размер.

Первая часть

Проигрыватель был безжалостно разобран на части.

Из всего набора был оставлен только трансформатор, управляющая схема, двигатель и питч контроль, которым с помощью обычной системы стробоскопа, можно регулировать скорость вращения.

Корпус был изначально задуман как многослойный, с прослойками антивибрационного материала, в качестве которого была выбрана байка, тонкие 3 миллиметровые полоски между 3см слоями дерева. Всего получилось 6 слоев.

После обработки корпуса напильником шлиф-машиной, внутрь корпуса была вмонтирована электроника с двигателем. Основной проблемой стало полное разделение двигателя и корпуса, по возможности разумеется. Для этого из Fimo пластика были вылеплены ножки, которые после запекания становятся достаточно твердыми, но имеют свойство сжиматься, как очень твердая резина, тем самым обеспечивая компенсацию микровибраций возникающих при вращении.

Далее, было проведено выравнивание положение двигателя относительно корпуса с помощью цифрового микрометра, дабы расстояние между диском и поверхностью было минимальным. На данный момент оно составляет примерно 2.5мм.

Для первой примерки использовал то, что было под рукой, латунная пластина для крепления элементов управления выкрашенная в черный цвет.

После того, как все было собрано, обеспечен контроль над скоростью вращения и смонтирован блок управления в первом приближении, оставалось найти тонарм, придумать систему крепления и попробовать прибор в деле.

Установка тонарма

В результате тонарм был найден только со вторых рук, новые либо вызывали сомнение в новизне и подлинности, либо стоили уже примерно так же как и их более интересные дорогие собратья.

Тонарм надо было как-то поставить на место, которое изначально было запланировано на втором сверху слое дерева, но тут и скрывались основные проблемы. Дело в том, что обычно корпуса самодельных проигрывателей изготавливают из фанеры, заполняя их дробью или другими металлическими наполнителями, компенсируя малый вес корпуса. Фанера гораздо менее чувствительна к изменениям влажности и температуры, чем дерево, более стабильна и имеет гораздо более ровную поверхность, поэтому на фанерные подставки тонармы обычно крепят напрямую.

При условии, что тонарм требует очень точной соосности в вертикальной плоскости с осью вращения диска, и любые микро сдвиги от нее, приводят к искажению звука, в моем случае стал вопрос компенсации микро изменений поверхности дерева. Кроме этого начитавшись теории винилового звука, хотелось дополнительной изоляции тонарма от корпуса, несмотря на вес более 12кг, и несмотря на все демпфирующие приспособления.

Тут я конечно допустил одну ошибку, которая в данный момент не влияет на качество, но в будущем вполне может привести к тому, что придется очередной раз все перерабатывать. Это отсутствие какой-либо возможности настраивать расстояние между осью вращения тонарма и шпинделем диска. При использовании одного тонарма, в этом нет необходимости, если удается правильно его расположить, но если будет необходимо его заменить, то придется заново изготавливать пластину для подставки.

Для теста была выбрана пластина из композитного пластика, которая была под рукой, в дальнейшем заменена на алюминиевую. Шайбы под пружины тоже были изготовлены из Fimo, но в последствии допилены.

Первая примерка тонарма и первое проигрывание показало, что направление выбрано верно. Звук оказался намного лучше того, который можно было получить с имевшегося в наличии доработанного Thorens 166, более точный, яркий и детальный, несмотря на более дешевую иглу и незаконченный подвес и обработку.

Доработка проекта

В этом виде проект оставлять было нельзя, требовалось допилить все до нормального состояния, поэтому было полностью допилено и обработано дерево, шлифовка и обработка составом: льняное масло, воск, канифоль. Все это было растоплено перемешано и остужено. Полученным составом отшлифованное дерево было обработано и натерто замшевой тряпочкой.

Передняя пластина заменена на алюминиевую, винты крепления так же приобретены новые на али.

Конфигурация системы в которой играет проигрыватель:

Усилитель ламповый однотакт (китай) доработанный, лампы 40-х годов, выходные 300B пока китай PSWane.

Акустика Klipsch Forte IV

Игла Nagaoka MP110

Планы и доработки

Есть желание дополнить проигрыватель для начала системой пассивного наблюдения за скоростью вращения на базе Ардуино. Далее возможно допиливание до автоматического контроля над скоростью с помощью замены ручного регулятора переменного сопротивления на электронный, с программным контролем.

Есть желание поменять опорные ножки, очень уж неудобные они для регулировки оказались.

Возможно замена некоторых слоев дерева, для красоты корпуса.

Проигрыватель винила своими руками с авторским дизайном от OBLIVION SONUS (проект 4 — SPACE CRYSTAL QL7)

Приветствую вас, дорогие друзья! Я недавно вступил в это сообщество и решил выложить сюда свое любимое дело. Заранее прошу прощения у тех, кто уже читал этот рассказ в другом сообществе, но, думаю, здесь ему самое место.

Прошлым летом, в разгар пандемии, мы с моим другом zzx7 решили изготовить новый стол для его проигрывателя. взявшись за работу, я понял, что одним столом это не закончится ) В итоге, после долгих размышлений и мобилизовав свой опыт я решил, что попробую изготовить свой проигрыватель на винтажных компонентах. И результат, на мое удивление, превзошел ожидания. Каждый проигрыватель имеет свою номерную табличку. На днях закончена работа над новым авторским проигрывателем OBLIVION SONUS Space Crystal QL-7. Ему присвоен номер 00004. Данная модель разработана мной на заказ на базе компонентов винтажного японского проигрывателя Victor QL-7.

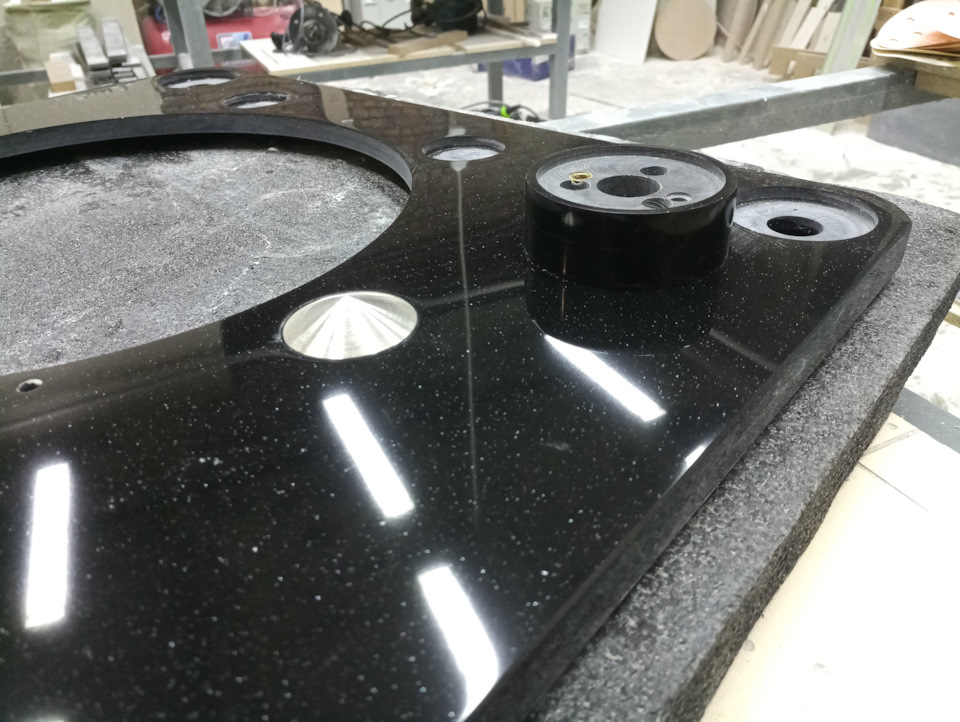

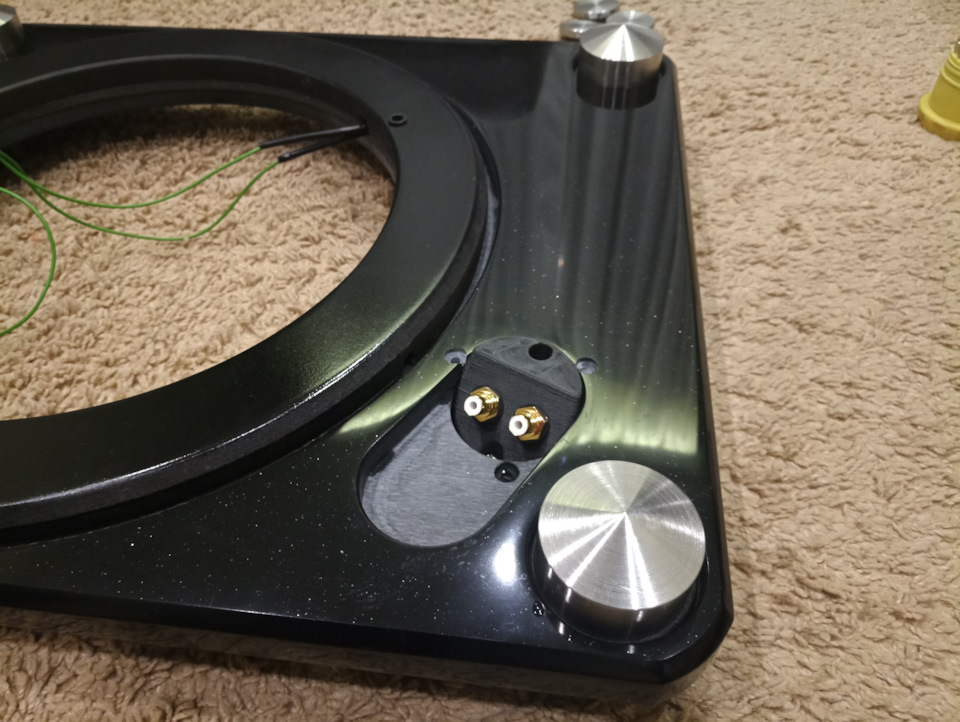

Тройное демпфирование стола: ни один из компонентов системы напрямую не связан между собой. Один из самых удачных прямых приводов компании Victor — TT-71 через полиуретановую подушку закреплен на 20-мм цельной плите из прозрачного акрила.

Плита, в свою очередь, опирается на 6 стальных шипов, которые через полиуретановые демпферы лежат в пазах основной плиты из акрилового камня.

Блок тонарма состоит из массивного цилиндра составленного из трех слоев акрилового камня.

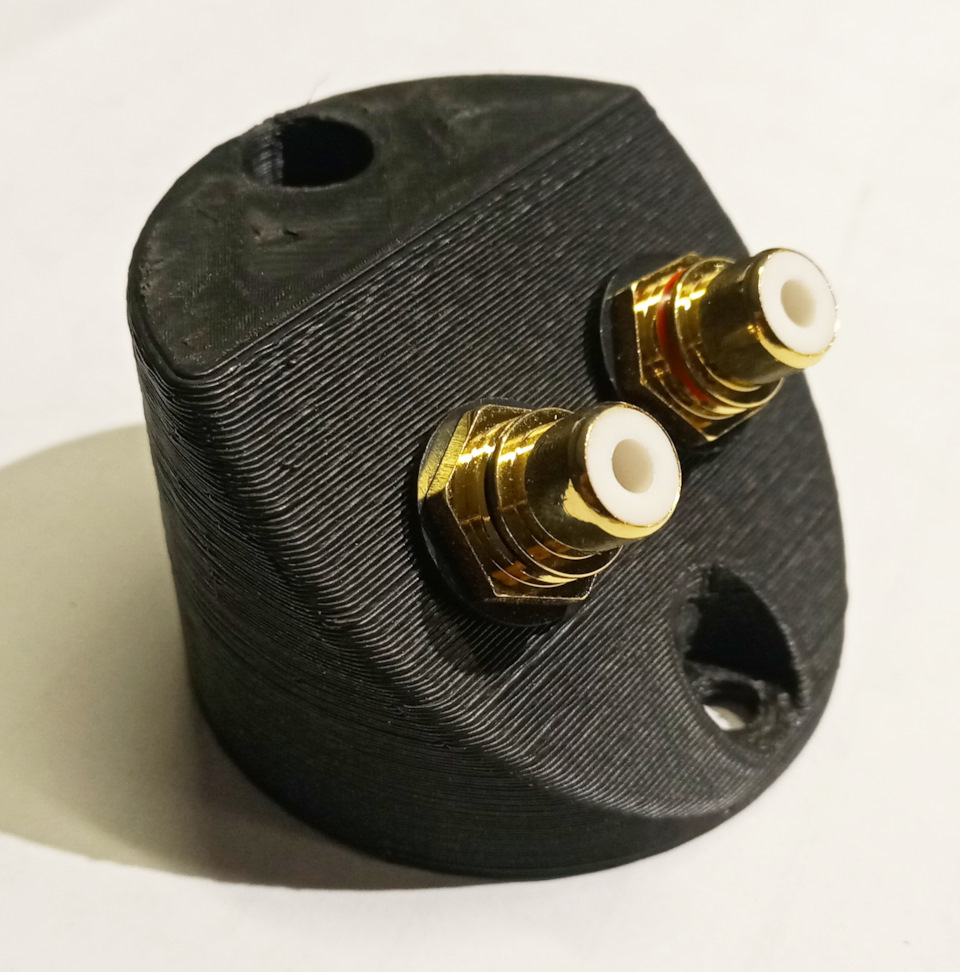

Тонарм изнутри притянут к цилиндру тремя винтами (как он ранее крепился к заводскому столу). По желанию заказчика в блок тонарма я встроил позолоченные RCA-гнезда (пр-во Германия).

В итоге получился отдельный тяжелый модуль тонарма с выходами для межблочных кабелей.

Он устанавливается в паз на основной опорной плите и крепится к ней через пробковую прокладку.

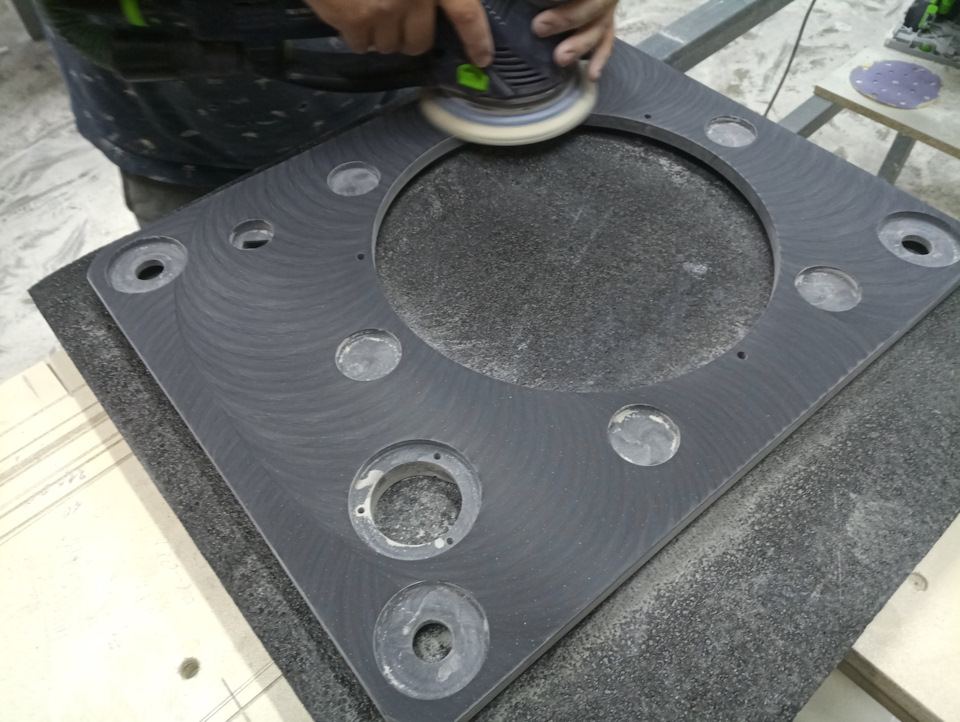

Основная плита склеивается из двух слоев акрилового камня, фрезеруется, а затем полируется.

Опирается она на тяжелые опоры из полированной нержавеющей стали с подушками из вязкого полиуретана, которые конической частью стоят на площадках с фетровыми подушками.

Каждая опора весит около 2 кг. Общий вес проигрывателя составил 28 кг. Все это обеспечило максимальную виброразвязку и точное звучание. Воспроизведение остается стабильным, даже при сильных ударах по столу, не говоря уже о воздействиях звуковых волн низких частот. Кристальная прозрачность акриловой плиты с шлифованными гранями по периметру, сквозь которую, словно звезды, сверкают металлические вкрапления в черный акриловый камень Staron…

Это напомнило мне кристалл, летящий в таинственном пространстве космоса, и пропускающий сквозь себя блеск далеких звезд… Именно это впечатление и легло в основу названия для новой модели – Space Crystal!

Заводской роликовый выключатель из желтоватого пластика никак не вписывался в космический экстерьер проигрывателя и я перенес управление питанием на лицевую панель. Кнопку включения и выключения теперь выполнена в виде металлического цилиндра, который проходит сквозь кристалл. Дизайн кнопки повторяет очертания опор и привода. Вес цилиндра рассчитан так, чтобы кнопка плавно включалась нежным нажатием пальца.

В комплекте ещё блок питания, блок стробоскопа, переключатель режимов.

Приобрел на мешке три шипа из металла для корпуса проигрывателя. Шипы регулируются по высоте.

Корпус буду делать круглый из 18 мм фанеры

25. 07

Пытался купить лист фанеры в магазине, но он не вошёл в машину Фольксваген каравелла. Пришлось отложить покупку. Отдельно здесь создам две темы о тонармах, которые я хочу применить в этом проекте.

26.07

Человек я небогатый, денег на хорошие тонармы у меня нет. Поэтому пока буду использовать то, что есть у меня в наличии.

1. Высокий металлический тонарм от Unitra G602. Этот тонарм для моей любимой головки Nagaoka MP110. Данный тонарм среднетяжёлый, головка низкоподатливая, говорят. Это надо проверять.

P.s Проверил. Не подходит напрямую эта головка на этот тонарм. Его надо облегчать, что в принципе, нетрудно. Смотрите здесь

https://314n.livejournal.com/965.html

Просто шикарно на этом тонарме головка Shure m55e. Ничего дорабатывать не надо.

2. Тонарм на базе Dual 701. Он некомплектный, над ним надо много поработать. Данный тонарм лёгкий.

3. Тонарм Denon DA-307.

Три этих тонарма я хочу довести до совершенства ))), насколько это возможно

Короче, по работе над тонармами смотрите отдельные темы.

27.07

Купил и привез таки фанеру. Заехал в канцтовары за ватманом и круговым транспортиром.

Начинаем делать корпус. Я считаю, что в основе построения винилового проигрывателя должен лежать винил. Поэтому 😀😀

Берём пластинку «Шестой лесничий» группы Алиса (другая не подойдёт. 😀🤔). Обчерчиваем, делим на секторы через 60 градусов, вырезаем шаблон.

На расстоянии 110 мм от центра на каждом луче делаем отметку

С помощью той же пластинки размечаем фанеру. 6 слоев. Ещё будет седьмой слой, верхний, с базами для тонармов. А может и не будет седьмого слоя и базы будут отдельные. Пока думаю.

Размечаем отверстие 140 мм.,

Никак не возьмусь выпилить детали. Нет времени, занимаюсь тонармами и Радиотехникой 101.

Выпилил две детали лобзиком.

А потом немножко посидел и ещё две штуки сделал.

Размечаю с помощью шаблона и склеиваю попарно.

Ещё один двойной блин сохнет.

Склеил два двойных блина.

Решил таки добавить слой со стационарной базой, хотя сначала не собирался. Лучше потом отпилить чем жалеть о том, что ее нет. Сделана под тонарм 10 дюймов. Выпилил.

Склеил ещё одну, последнюю пару.

Подгоняю по месту мотор.

Сделал шаблон для разметки отверстия в базе под тонарм Denon DA-307.

Тонарм, конечно, будет стоять на самом краю. Но это временно, эта база для другого тонарма, более короткого. Поэтому все нормально.

Ну вот, уже что-то прорисовывается.

Для окончательной склейки плинта изготовил 6 шпилек на 130 мм.

Склеил весь пирог. Одну шпильку сорвал при затяжке. Пришлось срочно колхозить ещё одну.

Продолжаю работу над корпусом. Разметил заготовки из 6 мм фанеры.

Заглушил отверстия в плинте сверху кусочками карандаша. Их обмазывал клеем.

Подключил мотор по схеме, начал крутиться, но через несколько секунд взорвался конденсатор в блоке питания

Ну вот. Уже играет. Конечно до нормального звука ещё масса настроек и доработок..

Если честно. После прослушивания нескольких пластинок. Даже без тонкой настройки. Так, на фуфу.

Хочется ещё один комплект купить. Про запас. Нереальная вещь 👍👍👍👍👍👍

Я думаю, что понял.

Когда играет хороший привод, не хочется убавить громкость. Ничего не раздражает,Слушаем музыку. Получаем удовольствие

Как объяснить. Исчезает резкость в звуке вообще. Все звучит как должно звучать.

Немного регулировал, настраивал.

Но сильно возиться нет смысла, поскольку и тонарм надо перебирать и база тонарма будет другая, приставная.

18.10.2019

Выпилил ещё детали и приклеил первый слой

Вот такие о отверстия начал сверлить. 6 штук. Диаметр 40 глубина 35 мм.

Просверлил все большие отверстия

На дне каждого отверстия ещё сделал немного вбок углубления сверлом 10 мм.

Приклеил второй слой 6 мм полосок

Спички, клей. Заглушил отверстия

Вот смотрю я на эту базу и понимаю, что она мне не нравится. Хлипкая.Я же делаю серьезный аппарат. Да и подлиннее надо бы сделать. Буду ее усиливать и удлинять.

Вырезал шаблон по форме базы

ООО. Надо оказывается потереть наборчик. Вон как заблестел, несмотря на свой 40-летний возраст

😉

Разметил и просверлил 24 отверстия. Перьевым сверлом 14 мм. Не до конца, а пока наконечник сверла не упирался в керамическую плитку, которую я подкладывал под низ.

Моем с Фейри охотничью дробь и кладём на просушку.

Завернул саморезы с клеем и напротив саморезов разметил и просверлил отверстия 10 мм в плинте. Приклеил деталь.

Смешиваем дробь с клеем и заполняем отверстия в плинте.

Заклеил бумагой щели и залил эпоксидной смолой. Плинт в наклонном положении

Совместно обработал два слоя базы, чуть удлинил верхний слой холодной сваркой. Ей же залечил отверстие под стробоскоп. Его не будет, нет смысла. Есть приложение для смартфона, определяет обороты с точностью до одной сотой.

Авария. Отклеился нижний двойной блин. Блин. Надо крепить по другому

Такой проигрыватель достоин такой головки, я думаю. Топовый Victor X1. Игла Шибата.

Склеил повторно, уже с шурупами. Из трубы канализации сделал такую вот деталь, закрепил ее и засыпал полость дробью с клеем. Немного пошкурил базу.

Если стробоскопа не будет, то почему не добавить дерева в плинт? Вырезал шаблон, по нему деталь из бакфанеры (нет другой, подходящей толщины), смазал клеем и посадил на длинные саморезы.

Сделал прорезь в базе. Сначала сверлом, потом лобзиком, потом фрезой 8 мм.

Дополнительно закрепил дробь шпатлевкой, потому что сегодня переворачивал плинт и выпало две дробины, а мне это не нравится.

Жестяная банка, газовая плитка, свинец. Залил отверстия в плинте. И не думайте, что вам хватит свинца из одного автомобильного аккумулятора. Полтора. Плинт уже, без мотора и диска, неподьемный. Я его еле переворачиваю. И это очень хорошо будет для звука.

19.11.2019

Уезжал в командировку. Думаю, завтра продолжу работу.

25.11.2019

Ещё немного пошкурил и покрасил базу и верхнюю часть плинта

Примерил мотор, Не входит

Долго и нудно бормашиной с шарошкой подгонял мотор. Все. Встал на место.

Ещё погрунтовал, покрасил.

Обтянул кожей. Приклеил шипы

Закрепил мотор. Вывел провод массы от мотора

Подобрал все, что нужно для изготовления выносного блока питания. Корпус от какой-то сигнализации. Передняя па́нель из стеклотекстолита. Надо ещё тумблер питания найти.

Заменил конденсатор «фейерверка»

Потихоньку заканчиваю блок питания. Поскольку он будет стоять на нижней полке и абсолютно не виден, то я не заморачивался с внешним видом и конструкцией.

Ну вот. Собственно говоря, привод готов. Один из лучших директдрайвов

в мире в хорошем корпусе. Пока что я не менял ёмкости в моторе и не настраивал привод по известной методике с осциллографом. Это все сделаю потом, Бог даст.

Теперь надо заниматься тонармами

Картридж Victor X1 с иглой Шибата. Не зря он столько стоит. 🤩🤩🤩 Это какой-то прорыв в звуке. У меня даже нет слов.

Shure m55 гудбай.

Без разговоров, в отставку.

По измерительной пластинке проверил горизонтальной резонанс головки с шеллом. Четкие 9 Гц! Это значит, что эта головка будет хорошо петь на этом тонарме.

У меня теперь нет пластинок, записанных «неудачно». Просто предыдущие проигрыватели их не раскрывали. Сейчас все эти пластинки «играют». Я доволен, исключительно нераздражающее, мелодичное виниловое звучание. Наверное, цифра умеет тоже так, но сколько это будет стоить? И зачем? Мне особо не надо.

И ещё. Я часто недоумевал по поводу пластинок live. Т.е. записанных с живого концерта. А сейчас все встало на свои места. Концерт так концерт. И это так воспринимается.

Начинаю настраивать проигрыватель для работы с приставной базой. Вот здесь все этапы работ по изготовлению этой базы

Так как на эту базу я хочу сейчас поставить тонарм от Unitra G602, то и обратимся к донору тонарма. Я снял с унитровской панели нужные мне размеры для установки базы и тонарма на ней.

А потом немножко ещё подумал и сделал шаблон из ватмана. Так проще и точнее..

Поскольку я двигал привод по полке, ещё раз тщательно выверяю его по уровню. Чем лучше сделаешь, тем лучше будет играть.

Ну и просто примерка тонарма

Выровнял плоскости диска и площадки для тонарма. Для этого регулировал шипы на внешней базе.

1 октября.

Давно не заходил сюда. Сейчас проигрыватель имеет такой вид. Звучит очень хорошо и меня радует на 99 процентов.