Как сделать резьбу в солид воркс

Как сделать резьбу в солид воркс

В чем выгода для меня?

Создание наружной метрической резьбы в Solidworks.

| Автор: Павел Гончаров Добавлено: 2010-10-04 21:53:42 |

В данной статье будут описаны методы создания трехмерной модели резьбы на примере метрической резьбы. И для начала несколько терминов, которые будут встречаться в процессе создания трехмерной модели резьбы. Согласно ГОСТ 11708-82 «Резьба. Термины и определения»

Резьба (thread, screw thread) – один или несколько равномерно расположенных выступов резьбы постоянного сечения, образованных на боковой поверхности прямого кругового цилиндра или прямого кругового конуса.

Наружная резьба (external thread)– резьба, образованная на наружной прямой круговой цилиндрической или прямой круговой конической поверхностью.

Шаг резьбы (pitch) – расстояние по линии, параллельной оси резьбы между средними точками ближайших одноименных боковых сторон профиля резьбы, лежащими в одной осевой плоскости по одну сторону от оси резьбы.

Длина резьбы – длина участка детали, на котором образована резьба, включая сбег резьбы и фаску.

Длина резьбы с полным профилем – длина участка резьбы, на котором вершины и впадины резьбы соответствуют номинальному профилю резьбы и находятся в пределах полей допусков наружного и внутреннего диаметров резьбы.

Сбег резьбы – участок в зоне перехода резьбы с гладкой части детали, на котором резьба имеет неравный профиль.

Профиль резьбы (thread profile) – профиль выступа и канавки резьбы в плоскости осевого сечения резьбы.

Угол профиля резьбы (included angle) – угол между смежными боковыми сторонами резьбы в плоскости осевого сечения.

Высота профиля резьбы (height of thread) – расстояние между вершиной и впадиной резьбы в плоскости осевого сечения в направлении, перпендикулярном к оси резьбы.

Для начала моделирования резьбы, необходимо определиться на каком изделии мы будем ее создавать. Самые распространенные изделия имеющие резьбу – это крепежные элементы (болты, винты, гайки, шпильки и т.д.). Так что для примера создадим трехмерную модель болта и «нарежем» на нем резьбу. Болт создадим согласно ГОСТ 7805-70 «Болты с шестигранной головкой».

Итак, приступаем к моделированию. Вначале стоит отметить, что система трехмерного твердотельного проектирования Solidworks обладает богатым инструментарием для создания различного рода геометрии, поэтому одну и ту же модель можно создавать разными способами.

Для создания модели болта возьмем болт М12х45 по ГОСТ 7805-70. Цифра 12 означает наружный диаметр резьбы, а буква М – резьба метрическая, ну и 45 – длина болта без шляпки.

Сначала создаем цилиндр длиной 45 мм и диаметром 12 мм (рисунок 1).

Рисунок 1

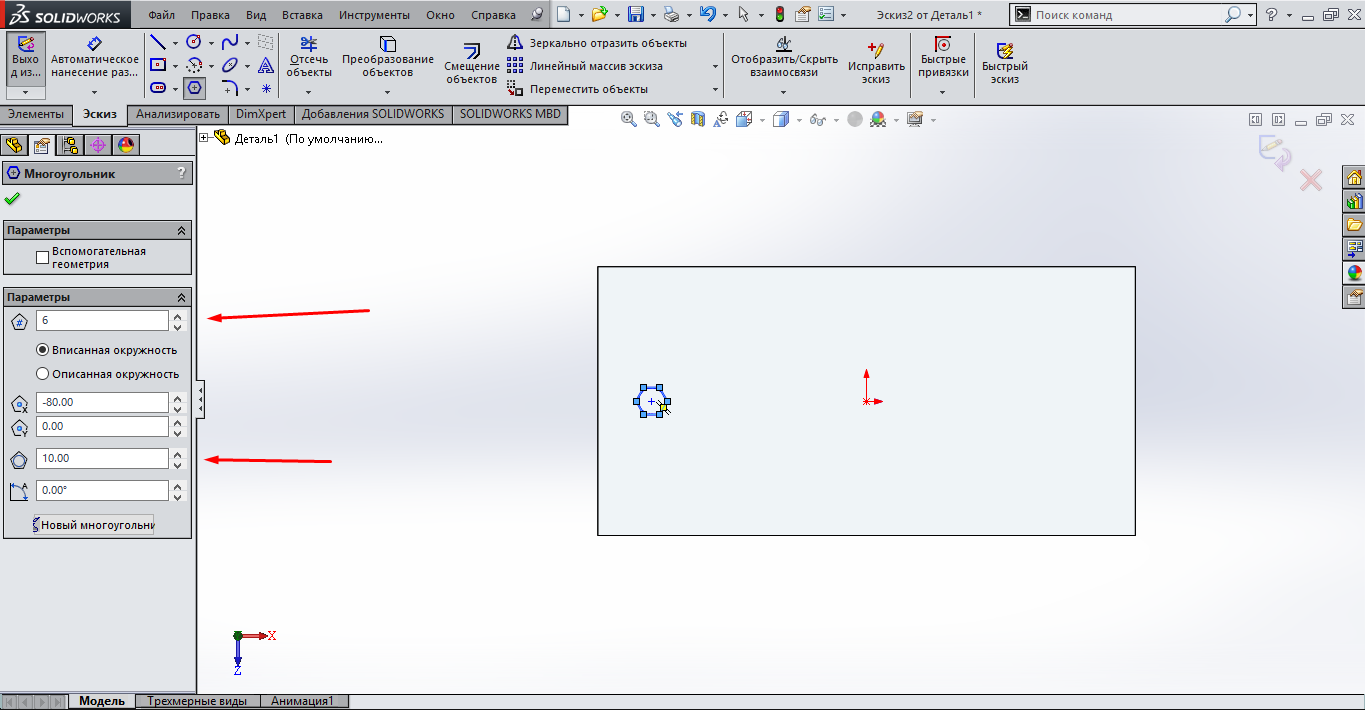

Далее на торце получившейся бобышки создаем эскиз, и используя инструмент панели эскиза многоугольник создаем шестигранник со стороной под ключ S= 18 мм (рисунок 2), и вытягиваем его на высоту головки k=8 мм. Получили головку болта (рисунок 3).

Рисунок 2

Рисунок 3

Теперь на торце головки болта создаем фаску с углом от 15 до 30 градусов. Для этого выберем плоскость, проходящую по верхней грани шестигранника головки болта и создадим эскиз с фаской у которой угол равен 30 градусов, а диаметр начала фаски D=0,95S=17,1 мм (рисунок 4). В заключении создания модели скругляем кромку у основания головки болта и делаем фаску на противоположном торце (рисунок 5, 6).

Рисунок 4

Рисунок 5

Рисунок 6

Теперь, когда болт готов приступаем к моделированию резьбы. Зададимся шагом резьбы Р=1,5 мм. Профилем метрической цилиндрической резьбы является равносторонний треугольник с углом при вершине 60 градусов. Согласно ГОСТ 7805-70 длина резьбы составляет 30 мм (сюда входит длина резьбы с полным профилем и сбег резьбы). Длина резьбы с полным профилем пусть составляет 25 мм, а сбег резьбы 5 мм.

Согласно схемы (рисунок 7), основные размеры профиля резьбы равны:

— высота профиля резьбы H=0,866*P=1,3 мм;

— делительный диаметр резьбы – d2=d-0,65*P=12-0,65-1,5=11,025 мм;

где d – наружный диаметр резьбы равен 12 мм.

— внутренний диаметр резьбы – d1=d-1,08P=12-1,08*1,5=10,38 мм.

Для создания витка резьбы необходимо создать спираль с шагом P=1,5 мм. Для этого создаем плоскость, расположенную на расстоянии 25 мм от торца болта и на этой плоскости создаем эскиз. В эскизе рисуем окружность диаметром 12 мм и используя команду геликоид и спираль создаем спираль. В свойствах спирали выбираем высота и шаг и вводим следующие параметры высота составляет 26 мм и шаг равен 1,5 мм, направление вращения – против часовой стрелки. Точно такие же действия делаем в противоположную сторону. В значении высота указываем 5 мм (сбег резьбы), направление вращения – по часовой стрелке. И ставим галочку напротив конусная спираль вводим угол конусности равный 15 градусам и устанавливаем галочку уклон наружу. В итоге проделанных действий к Нас получились две спирали: одна с полным профилем резьбы длиной 26 мм, другая – сбег резьбы длиной 5 мм.

Осталось создать эскиз с профилем резьбы. Для этого выбираем плоскость проходящую через начальную точку спирали и создаем эскиз на котором вычерчиваем профиль впадины метрической резьбы по размерам определенным ранее (рисунок 8).

Закрываем эскиз и используя команду вырез по траектории создаем на поверхности болта резьбу с полным профилем используя первую спираль длиной 26 мм и сбег резьбы используя вторую спираль длиной 5 мм.

Болт готов и полностью соответствует ГОСТ. Для создания других видов резьбы (трапецеидальной, упорной и т.д.) изменяется только эскиз с профилем впадины и шаг резьбы.

Как сделать резьбу в солид воркс

В чем выгода для меня?

Создание наружной метрической резьбы в Solidworks.

| Автор: Павел Гончаров Добавлено: 2010-10-04 21:53:42 |

В данной статье будут описаны методы создания трехмерной модели резьбы на примере метрической резьбы. И для начала несколько терминов, которые будут встречаться в процессе создания трехмерной модели резьбы. Согласно ГОСТ 11708-82 «Резьба. Термины и определения»

Резьба (thread, screw thread) – один или несколько равномерно расположенных выступов резьбы постоянного сечения, образованных на боковой поверхности прямого кругового цилиндра или прямого кругового конуса.

Наружная резьба (external thread)– резьба, образованная на наружной прямой круговой цилиндрической или прямой круговой конической поверхностью.

Шаг резьбы (pitch) – расстояние по линии, параллельной оси резьбы между средними точками ближайших одноименных боковых сторон профиля резьбы, лежащими в одной осевой плоскости по одну сторону от оси резьбы.

Длина резьбы – длина участка детали, на котором образована резьба, включая сбег резьбы и фаску.

Длина резьбы с полным профилем – длина участка резьбы, на котором вершины и впадины резьбы соответствуют номинальному профилю резьбы и находятся в пределах полей допусков наружного и внутреннего диаметров резьбы.

Сбег резьбы – участок в зоне перехода резьбы с гладкой части детали, на котором резьба имеет неравный профиль.

Профиль резьбы (thread profile) – профиль выступа и канавки резьбы в плоскости осевого сечения резьбы.

Угол профиля резьбы (included angle) – угол между смежными боковыми сторонами резьбы в плоскости осевого сечения.

Высота профиля резьбы (height of thread) – расстояние между вершиной и впадиной резьбы в плоскости осевого сечения в направлении, перпендикулярном к оси резьбы.

Для начала моделирования резьбы, необходимо определиться на каком изделии мы будем ее создавать. Самые распространенные изделия имеющие резьбу – это крепежные элементы (болты, винты, гайки, шпильки и т.д.). Так что для примера создадим трехмерную модель болта и «нарежем» на нем резьбу. Болт создадим согласно ГОСТ 7805-70 «Болты с шестигранной головкой».

Итак, приступаем к моделированию. Вначале стоит отметить, что система трехмерного твердотельного проектирования Solidworks обладает богатым инструментарием для создания различного рода геометрии, поэтому одну и ту же модель можно создавать разными способами.

Для создания модели болта возьмем болт М12х45 по ГОСТ 7805-70. Цифра 12 означает наружный диаметр резьбы, а буква М – резьба метрическая, ну и 45 – длина болта без шляпки.

Сначала создаем цилиндр длиной 45 мм и диаметром 12 мм (рисунок 1).

Рисунок 1

Далее на торце получившейся бобышки создаем эскиз, и используя инструмент панели эскиза многоугольник создаем шестигранник со стороной под ключ S= 18 мм (рисунок 2), и вытягиваем его на высоту головки k=8 мм. Получили головку болта (рисунок 3).

Рисунок 2

Рисунок 3

Теперь на торце головки болта создаем фаску с углом от 15 до 30 градусов. Для этого выберем плоскость, проходящую по верхней грани шестигранника головки болта и создадим эскиз с фаской у которой угол равен 30 градусов, а диаметр начала фаски D=0,95S=17,1 мм (рисунок 4). В заключении создания модели скругляем кромку у основания головки болта и делаем фаску на противоположном торце (рисунок 5, 6).

Рисунок 4

Рисунок 5

Рисунок 6

Теперь, когда болт готов приступаем к моделированию резьбы. Зададимся шагом резьбы Р=1,5 мм. Профилем метрической цилиндрической резьбы является равносторонний треугольник с углом при вершине 60 градусов. Согласно ГОСТ 7805-70 длина резьбы составляет 30 мм (сюда входит длина резьбы с полным профилем и сбег резьбы). Длина резьбы с полным профилем пусть составляет 25 мм, а сбег резьбы 5 мм.

Согласно схемы (рисунок 7), основные размеры профиля резьбы равны:

— высота профиля резьбы H=0,866*P=1,3 мм;

— делительный диаметр резьбы – d2=d-0,65*P=12-0,65-1,5=11,025 мм;

где d – наружный диаметр резьбы равен 12 мм.

— внутренний диаметр резьбы – d1=d-1,08P=12-1,08*1,5=10,38 мм.

Для создания витка резьбы необходимо создать спираль с шагом P=1,5 мм. Для этого создаем плоскость, расположенную на расстоянии 25 мм от торца болта и на этой плоскости создаем эскиз. В эскизе рисуем окружность диаметром 12 мм и используя команду геликоид и спираль создаем спираль. В свойствах спирали выбираем высота и шаг и вводим следующие параметры высота составляет 26 мм и шаг равен 1,5 мм, направление вращения – против часовой стрелки. Точно такие же действия делаем в противоположную сторону. В значении высота указываем 5 мм (сбег резьбы), направление вращения – по часовой стрелке. И ставим галочку напротив конусная спираль вводим угол конусности равный 15 градусам и устанавливаем галочку уклон наружу. В итоге проделанных действий к Нас получились две спирали: одна с полным профилем резьбы длиной 26 мм, другая – сбег резьбы длиной 5 мм.

Осталось создать эскиз с профилем резьбы. Для этого выбираем плоскость проходящую через начальную точку спирали и создаем эскиз на котором вычерчиваем профиль впадины метрической резьбы по размерам определенным ранее (рисунок 8).

Закрываем эскиз и используя команду вырез по траектории создаем на поверхности болта резьбу с полным профилем используя первую спираль длиной 26 мм и сбег резьбы используя вторую спираль длиной 5 мм.

Болт готов и полностью соответствует ГОСТ. Для создания других видов резьбы (трапецеидальной, упорной и т.д.) изменяется только эскиз с профилем впадины и шаг резьбы.

Ось, 3D модель в SolidWorks

Привет всем! Мы продолжаем уроки по созданию 3D моделей в SolidWorks и сегодня мы создадим модель детали типа ось.

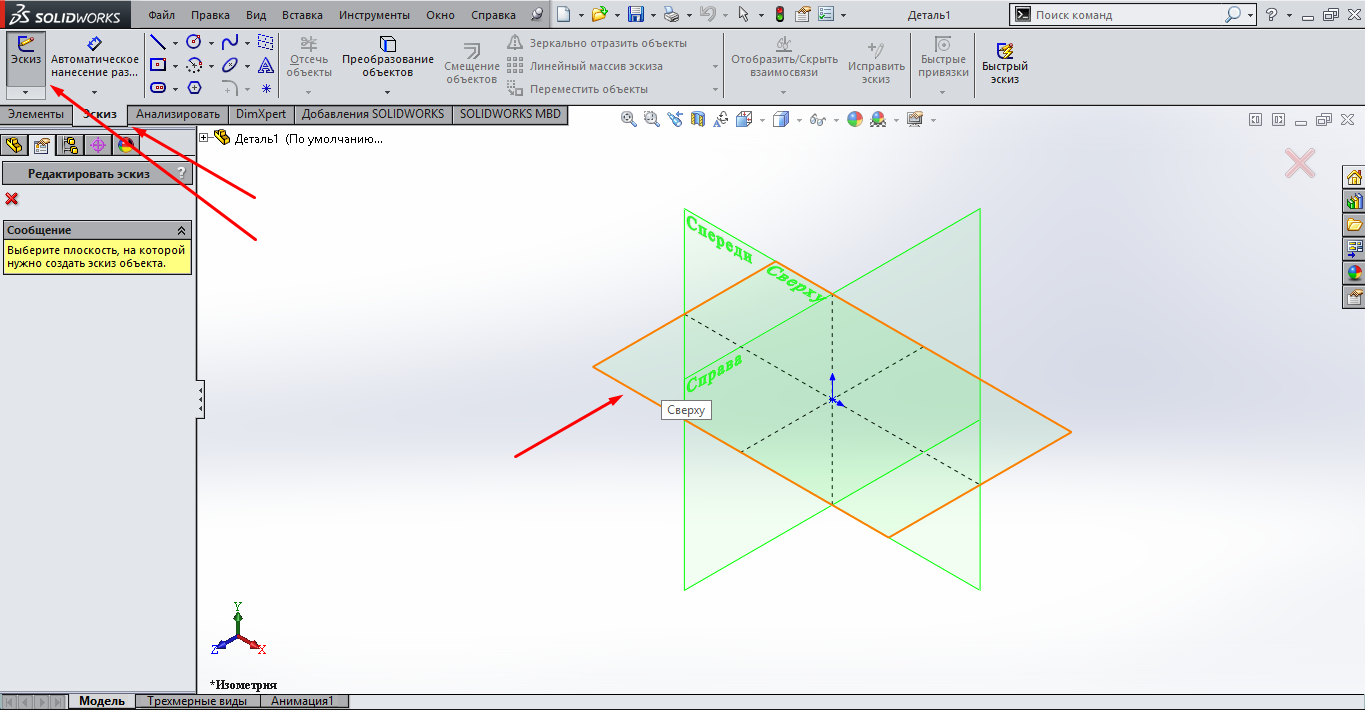

Открываем режим моделирования детали в SolidWorks, если забыли, как это делается то смотрим начало урока: «Опора, 3D модель в SolidWorks». В общем у вас должен быть открыт экран как на картинке ниже.

Создаем повернутую бобышку оси.

Основной часть модели мы создадим с помощью инструмента «Повернутая бобышка/основание».

Выбираем его и рисуем эскиз на плоскости справа. Эскиз для данного инструмента всегда должен начинаться с осевой линии, вокруг которой и будет прорисовываться наша бобышка. Рисуем ее с начала координат. А затем и весь эскиз с размерами как на картинке ниже.

Если у вас проблемы с прорисовкой эскиза, то повторите следующие уроки:

После построения эскиза нажимаем на кнопку выход из эскиза.

И подтверждаем построение повернутой бобышки, в итоге должна получится ось как на картинке ниже.

Выбор материала и сохранение

Назначим материал для нашей оси, я ставлю сталь Сталь 40 ГОСТ 535-88. Подробней про выбор материала также в уроке: «Опора, 3D модель в SolidWorks».

И не забываем сохранить нашу модель.

Построение шпоночного паза в SolidWorks

Далее на поверхности диаметром 20мм нам нужно выполнить шпоночный паз. Для этого нажимаем на плоскость сверху в дереве конструирования и выбираем инструмент «Вытянутый вырез».

С помощью инструмента эскиза «Прямая прорезь» рисуем контур паза и проставляем для него размеры как на картинке ниже.

Далее выходим из эскиза переходим к настройке параметров вытянутого выреза. Для начала выбираем сторону выреза по направлению вверх по оси Y. Затем в строке «От» задаем смещение 6,5мм и в строке «Направление 1» выбираем параметр «Насквозь».

Подтверждаем построение и в итоге должен получится паз как на картинке.

Добавляем условное изображение резьбы в SolidWorks

Далее нужно добавить условное изображение резьбы на поверхности диаметром 16мм до канавки.

Это делается с помощью, одноименной команды которая находится в меню «Вставка, Примечание, Условное изображение резьбы», открываем ее.

Открывается меню с настройками резьбы, в первом окошке надо указать диаметр начала резьбы, смотрим на картинку ниже.

Далее выбираем размер резьбы, ставим М16х1,5 и выбираем длину резьбы, ставим 14,5мм.

После чего подтверждаем построение нажатием на зеленую галочку. И выбранная поверхность под резьбу меняет свою структуру отображения.

Моделирование отверстия в оси в 3D модели SolidWorks

И последним элементом на нашей оси будет отверстие на той же поверхности что и резьба. Воспользуемся для его построения все тем же вытянутым вырезом.

Выбираем плоскость сверху и затем выбираем команду вытянутый вырез и рисуем эскиз как на картинке ниже.

После чего выходим из эскиза в активируем два направления в параметрах вытянутого выреза, и указываем в них глубину выреза «Насквозь».

Подтверждаем построение и смотрим что у нас получилось.

Для наглядности картинки представлены в двух стилях отображения модели.

В конце не забываем сохранить нашу 3д модель, а также подписаться на обновление блога, чтобы не пропустить уроки по созданию чертежа по ГОСТ из данной 3D-модели в SolidWorks и применение ее в сборке!

Как сделать резьбу в солид воркс

В чем выгода для меня?

Создание наружной метрической резьбы в Solidworks.

| Автор: Павел Гончаров Добавлено: 2010-10-04 21:53:42 |

В данной статье будут описаны методы создания трехмерной модели резьбы на примере метрической резьбы. И для начала несколько терминов, которые будут встречаться в процессе создания трехмерной модели резьбы. Согласно ГОСТ 11708-82 «Резьба. Термины и определения»

Резьба (thread, screw thread) – один или несколько равномерно расположенных выступов резьбы постоянного сечения, образованных на боковой поверхности прямого кругового цилиндра или прямого кругового конуса.

Наружная резьба (external thread)– резьба, образованная на наружной прямой круговой цилиндрической или прямой круговой конической поверхностью.

Шаг резьбы (pitch) – расстояние по линии, параллельной оси резьбы между средними точками ближайших одноименных боковых сторон профиля резьбы, лежащими в одной осевой плоскости по одну сторону от оси резьбы.

Длина резьбы – длина участка детали, на котором образована резьба, включая сбег резьбы и фаску.

Длина резьбы с полным профилем – длина участка резьбы, на котором вершины и впадины резьбы соответствуют номинальному профилю резьбы и находятся в пределах полей допусков наружного и внутреннего диаметров резьбы.

Сбег резьбы – участок в зоне перехода резьбы с гладкой части детали, на котором резьба имеет неравный профиль.

Профиль резьбы (thread profile) – профиль выступа и канавки резьбы в плоскости осевого сечения резьбы.

Угол профиля резьбы (included angle) – угол между смежными боковыми сторонами резьбы в плоскости осевого сечения.

Высота профиля резьбы (height of thread) – расстояние между вершиной и впадиной резьбы в плоскости осевого сечения в направлении, перпендикулярном к оси резьбы.

Для начала моделирования резьбы, необходимо определиться на каком изделии мы будем ее создавать. Самые распространенные изделия имеющие резьбу – это крепежные элементы (болты, винты, гайки, шпильки и т.д.). Так что для примера создадим трехмерную модель болта и «нарежем» на нем резьбу. Болт создадим согласно ГОСТ 7805-70 «Болты с шестигранной головкой».

Итак, приступаем к моделированию. Вначале стоит отметить, что система трехмерного твердотельного проектирования Solidworks обладает богатым инструментарием для создания различного рода геометрии, поэтому одну и ту же модель можно создавать разными способами.

Для создания модели болта возьмем болт М12х45 по ГОСТ 7805-70. Цифра 12 означает наружный диаметр резьбы, а буква М – резьба метрическая, ну и 45 – длина болта без шляпки.

Сначала создаем цилиндр длиной 45 мм и диаметром 12 мм (рисунок 1).

Рисунок 1

Далее на торце получившейся бобышки создаем эскиз, и используя инструмент панели эскиза многоугольник создаем шестигранник со стороной под ключ S= 18 мм (рисунок 2), и вытягиваем его на высоту головки k=8 мм. Получили головку болта (рисунок 3).

Рисунок 2

Рисунок 3

Теперь на торце головки болта создаем фаску с углом от 15 до 30 градусов. Для этого выберем плоскость, проходящую по верхней грани шестигранника головки болта и создадим эскиз с фаской у которой угол равен 30 градусов, а диаметр начала фаски D=0,95S=17,1 мм (рисунок 4). В заключении создания модели скругляем кромку у основания головки болта и делаем фаску на противоположном торце (рисунок 5, 6).

Рисунок 4

Рисунок 5

Рисунок 6

Теперь, когда болт готов приступаем к моделированию резьбы. Зададимся шагом резьбы Р=1,5 мм. Профилем метрической цилиндрической резьбы является равносторонний треугольник с углом при вершине 60 градусов. Согласно ГОСТ 7805-70 длина резьбы составляет 30 мм (сюда входит длина резьбы с полным профилем и сбег резьбы). Длина резьбы с полным профилем пусть составляет 25 мм, а сбег резьбы 5 мм.

Согласно схемы (рисунок 7), основные размеры профиля резьбы равны:

— высота профиля резьбы H=0,866*P=1,3 мм;

— делительный диаметр резьбы – d2=d-0,65*P=12-0,65-1,5=11,025 мм;

где d – наружный диаметр резьбы равен 12 мм.

— внутренний диаметр резьбы – d1=d-1,08P=12-1,08*1,5=10,38 мм.

Для создания витка резьбы необходимо создать спираль с шагом P=1,5 мм. Для этого создаем плоскость, расположенную на расстоянии 25 мм от торца болта и на этой плоскости создаем эскиз. В эскизе рисуем окружность диаметром 12 мм и используя команду геликоид и спираль создаем спираль. В свойствах спирали выбираем высота и шаг и вводим следующие параметры высота составляет 26 мм и шаг равен 1,5 мм, направление вращения – против часовой стрелки. Точно такие же действия делаем в противоположную сторону. В значении высота указываем 5 мм (сбег резьбы), направление вращения – по часовой стрелке. И ставим галочку напротив конусная спираль вводим угол конусности равный 15 градусам и устанавливаем галочку уклон наружу. В итоге проделанных действий к Нас получились две спирали: одна с полным профилем резьбы длиной 26 мм, другая – сбег резьбы длиной 5 мм.

Осталось создать эскиз с профилем резьбы. Для этого выбираем плоскость проходящую через начальную точку спирали и создаем эскиз на котором вычерчиваем профиль впадины метрической резьбы по размерам определенным ранее (рисунок 8).

Закрываем эскиз и используя команду вырез по траектории создаем на поверхности болта резьбу с полным профилем используя первую спираль длиной 26 мм и сбег резьбы используя вторую спираль длиной 5 мм.

Болт готов и полностью соответствует ГОСТ. Для создания других видов резьбы (трапецеидальной, упорной и т.д.) изменяется только эскиз с профилем впадины и шаг резьбы.

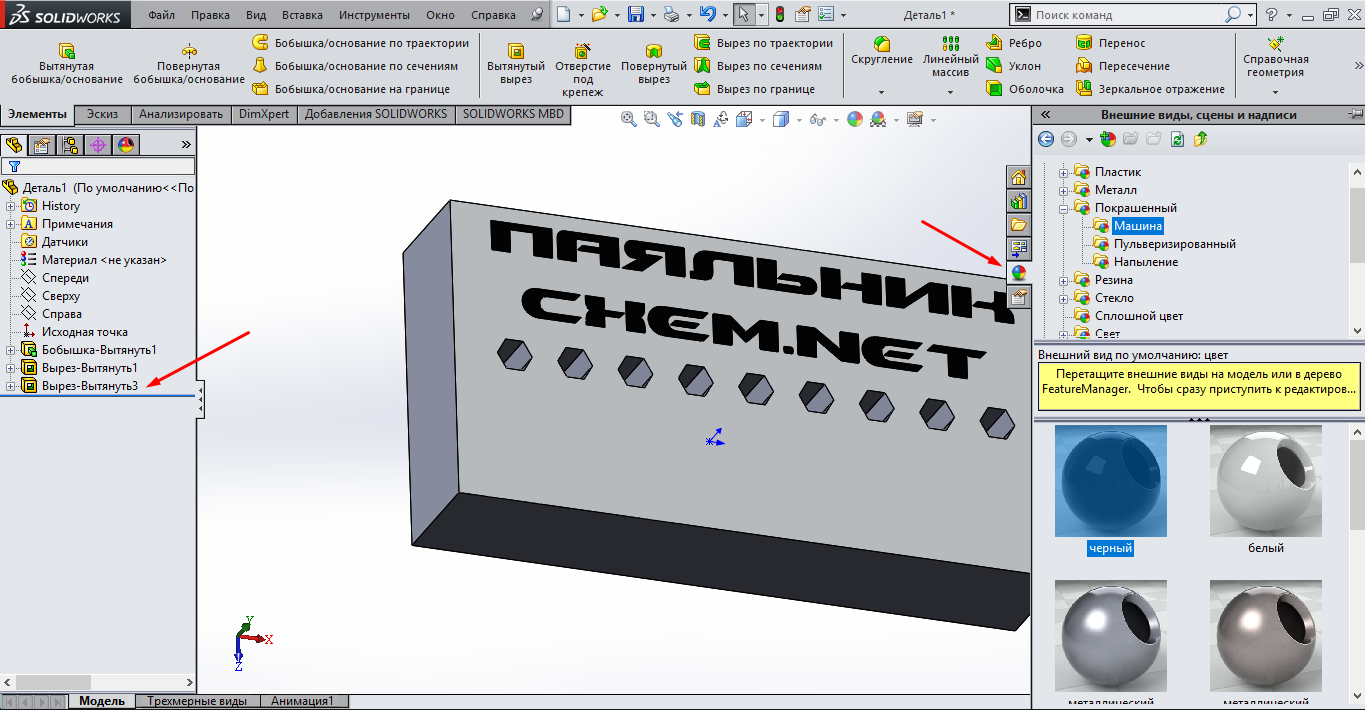

Проектируем корпус в SolidWorks. Часть 1

В своей прошлой статье про часы я предлагал начать цикл статей, посвященный проектированию корпусов в САПР SolidWirks. Читатели откликнулись на предложение, в результате положено начало циклу. Тут я попытаюсь максимально наглядно показать, что создание 3D модели и подготовка ее к заказу не такая уж и сложная задача.

Что ж. запускаем SolidWorks. После запуска он выглядит примерно так:

Теперь можно начинать творить. Создаем новый документ.

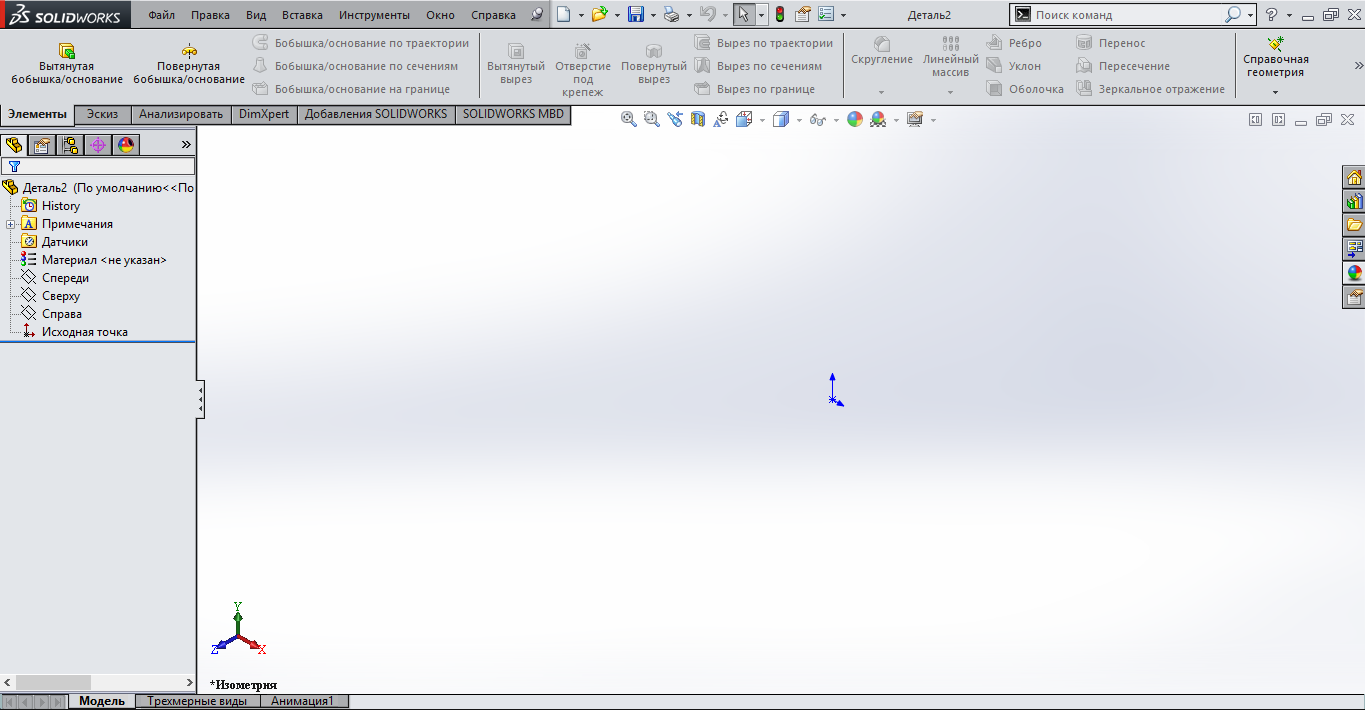

В верхней части окна расположен инструментарий. Слева дерево проекта, тут будет отображаться все, что мы добавим в ходе создания проекта. Справа же отображена панель материалов.

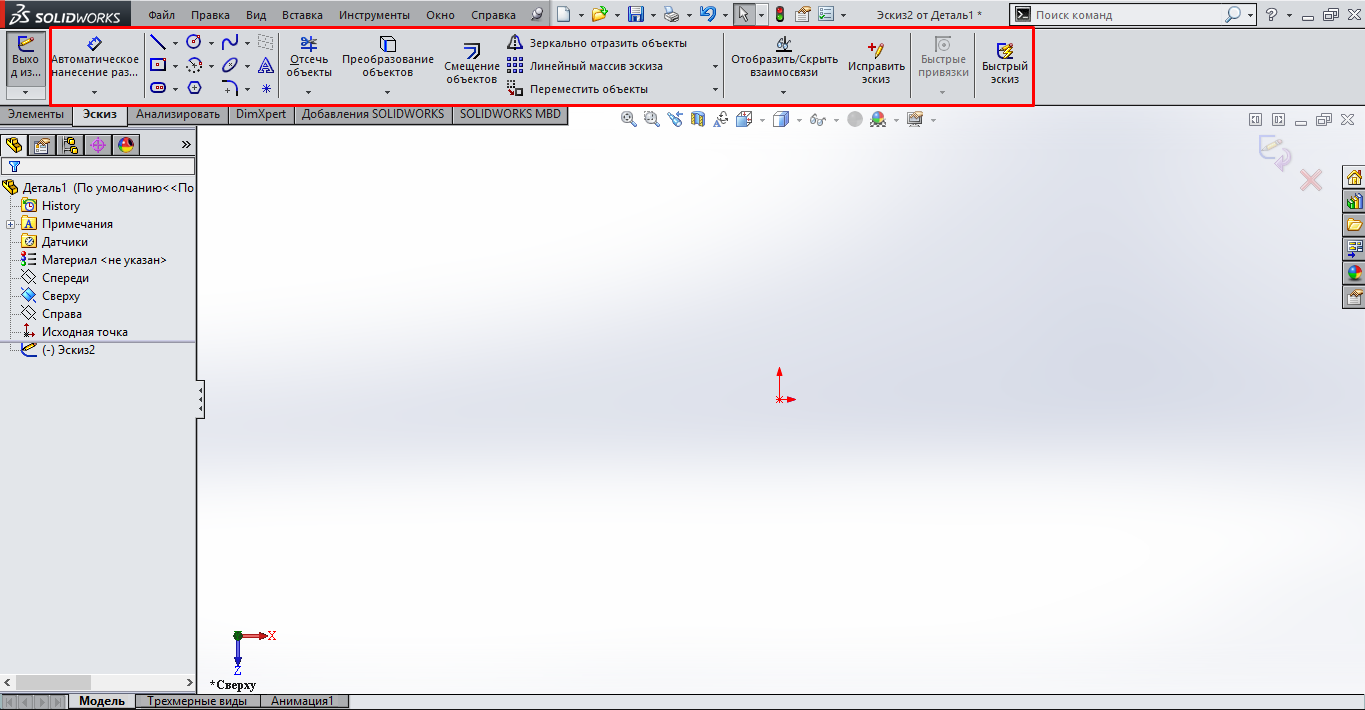

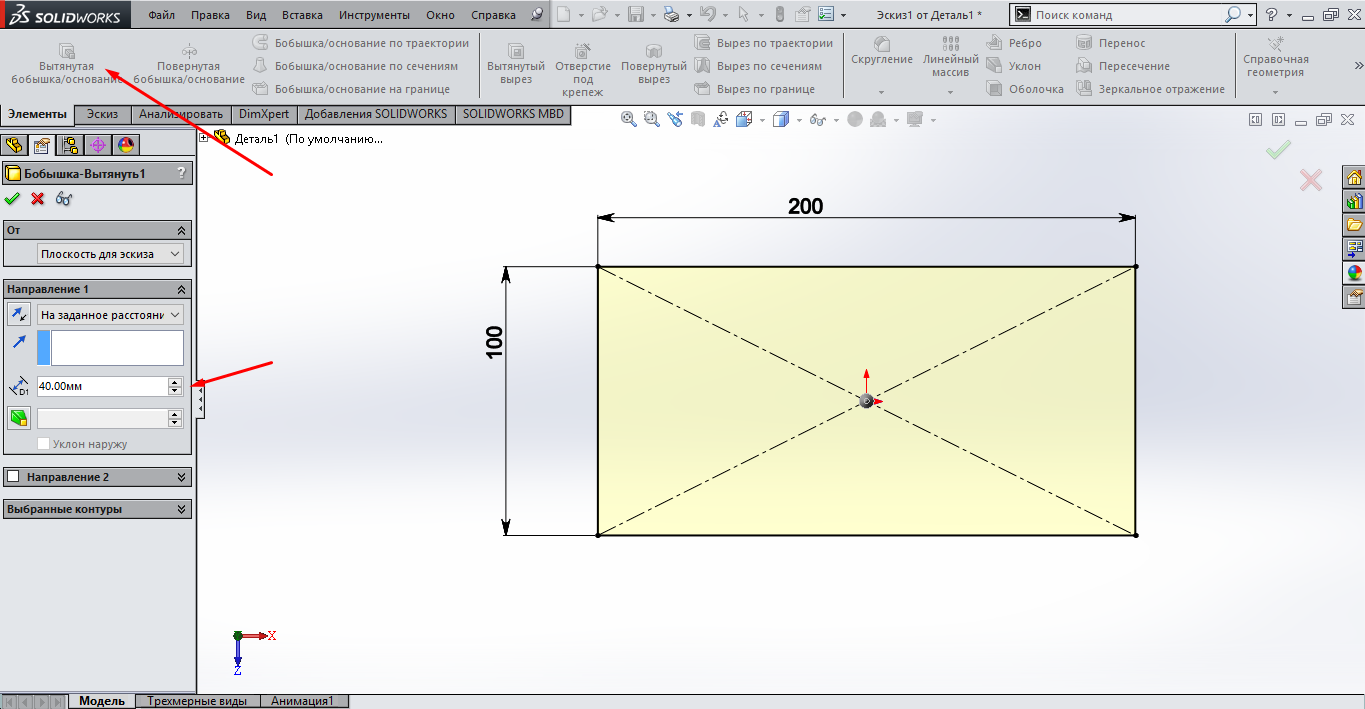

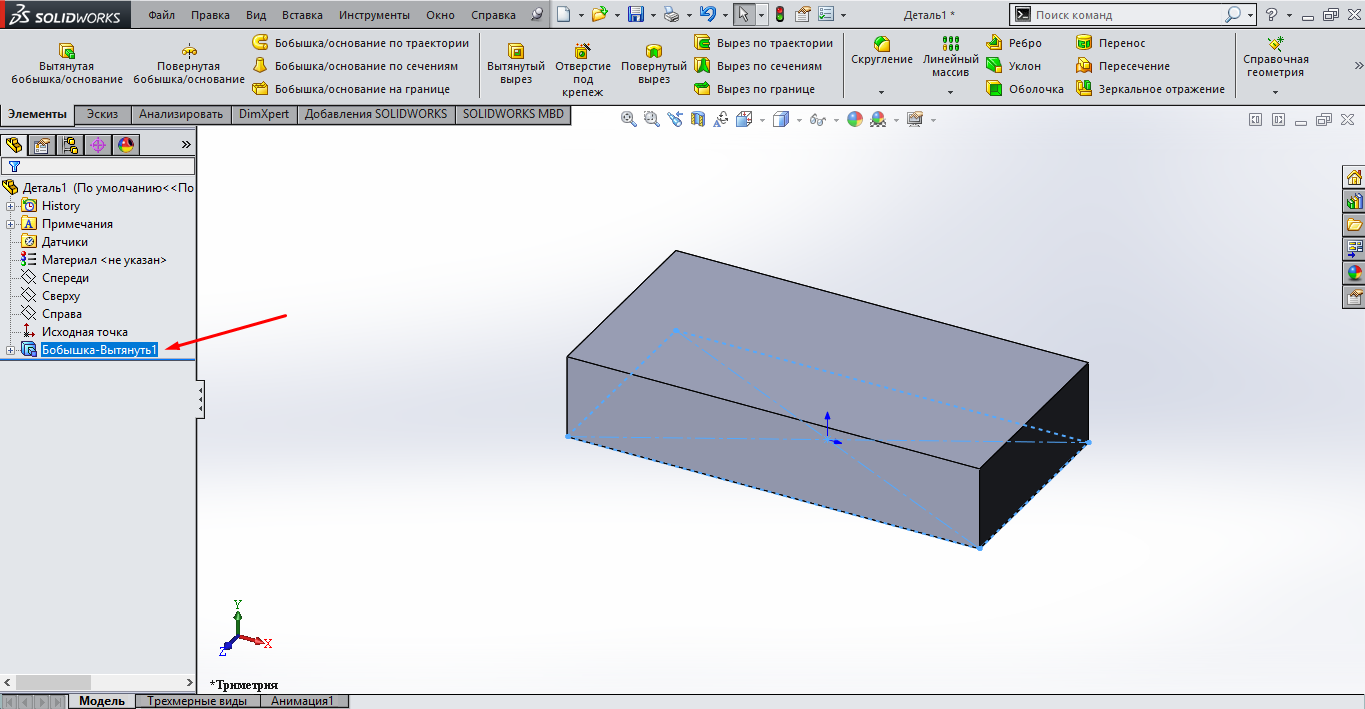

Не смотря на то, что на выходе получается трехмерная деталь, большая часть работы ведется на плоскости, т.е. в виде обычных чертежей. Итак. Сначала потренируемся на простом примере, создадим объемную деталь и сделаем в ней отверстия. Переходим на вкладку «Эскиз» и жмем кнопку «Эскиз»

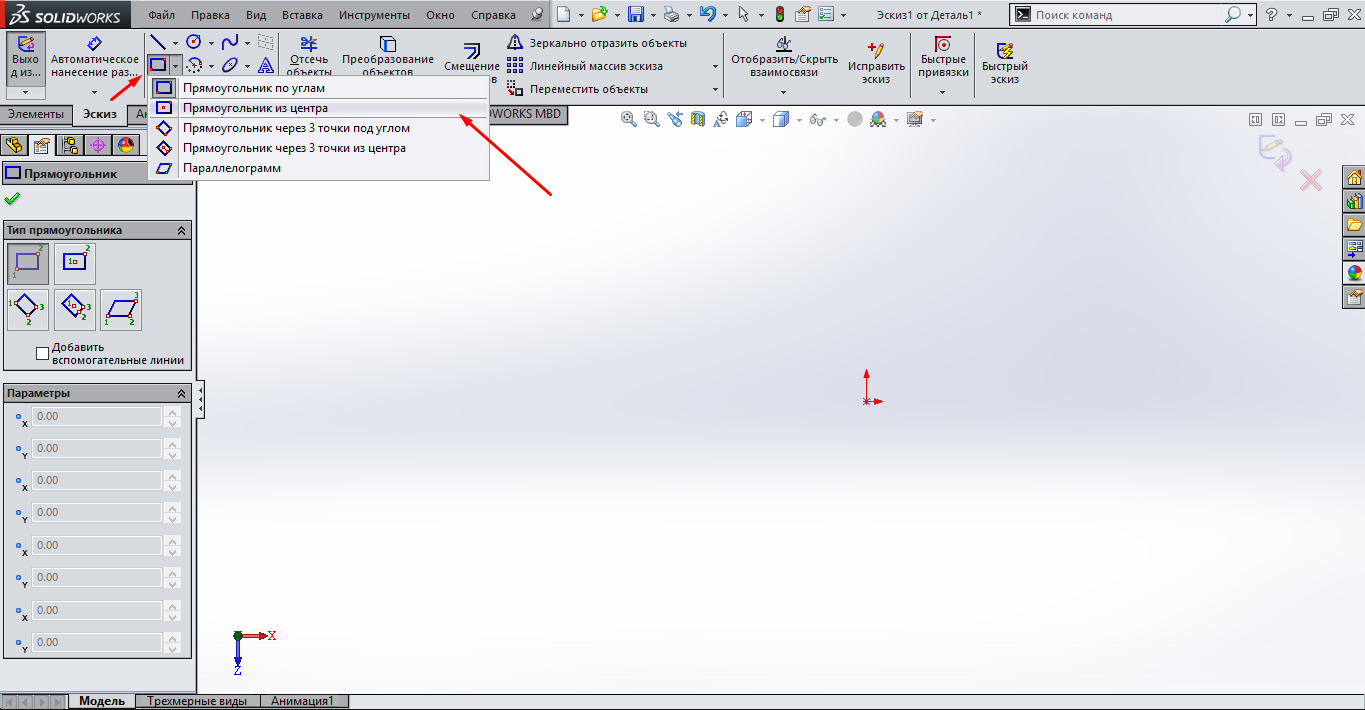

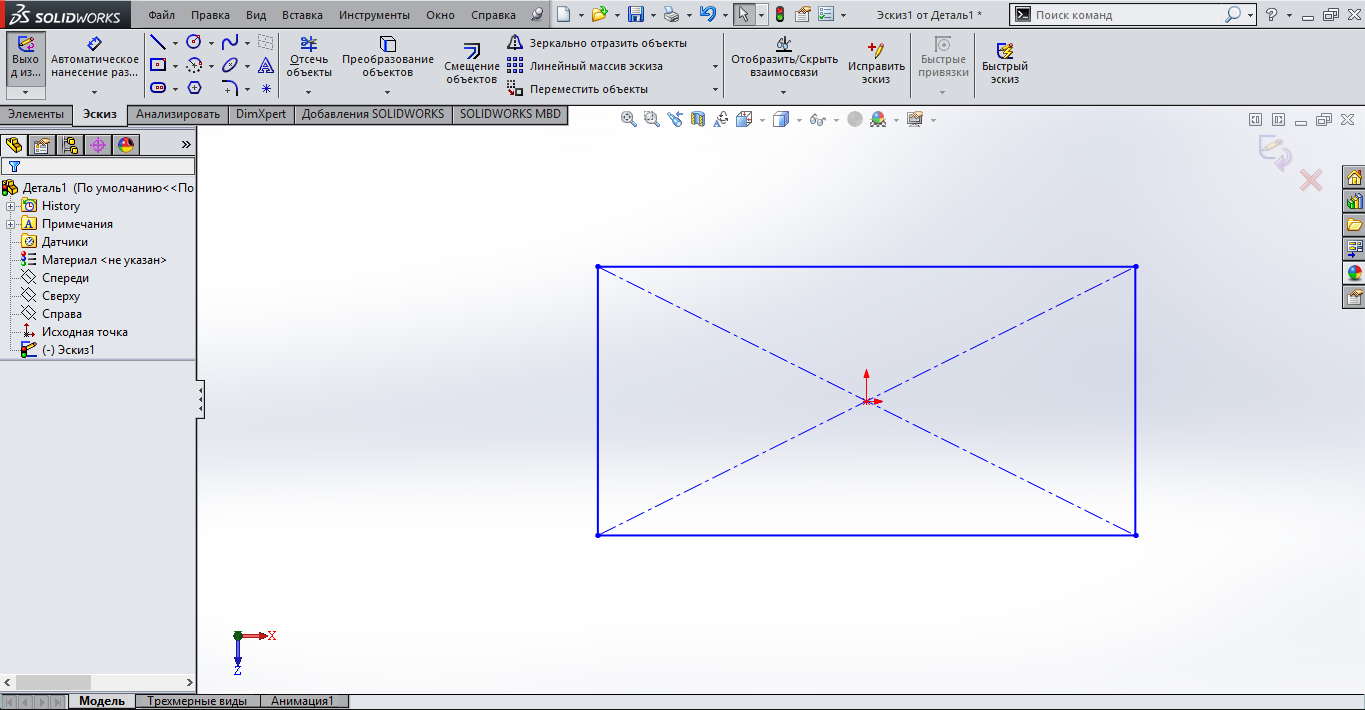

Теперь начертим прямоугольник. Жмем на стрелку возле пиктограммы прямоугольника во вкладке примитивов. Выбираем «Прямоугольник из центра», затем кликаем по точке пересечения координат и растягиваем прямоугольник. Вообще центр чертежа всегда следует привязывать к центру плоскости. Потом будет проще с ним работать, особенно в сборке.

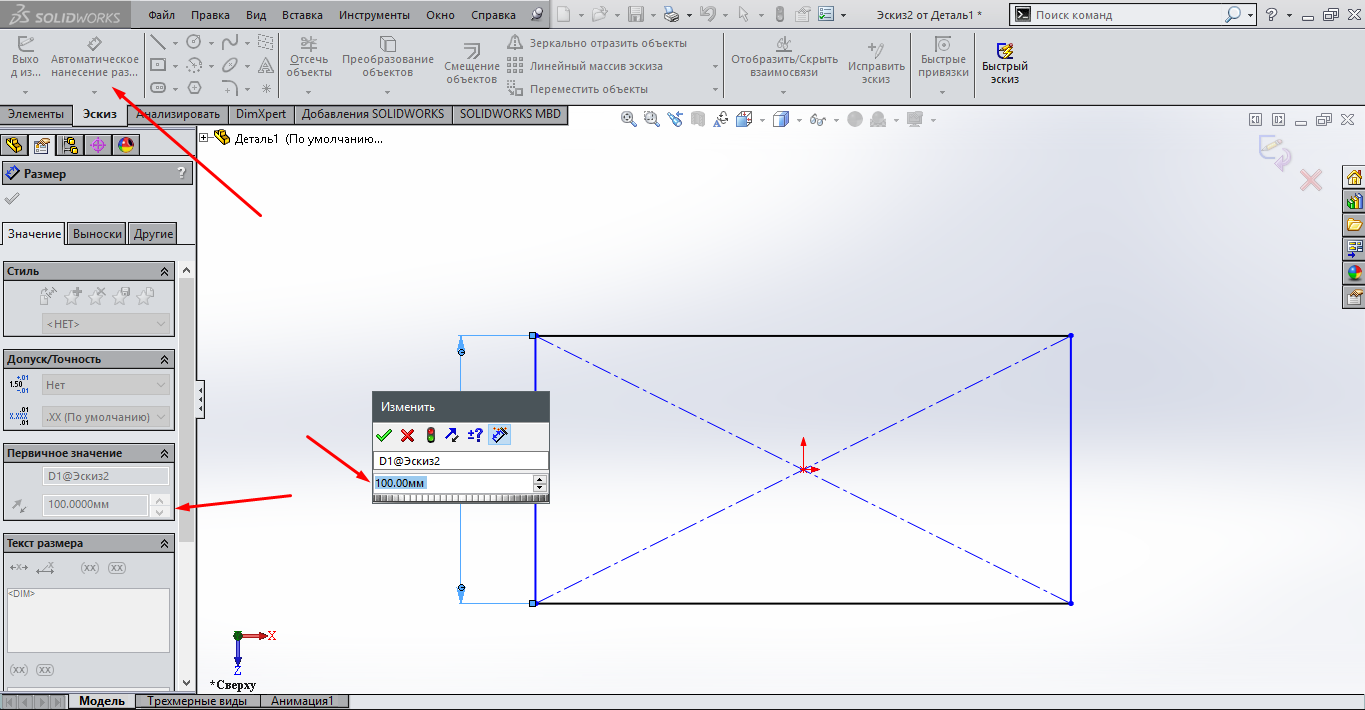

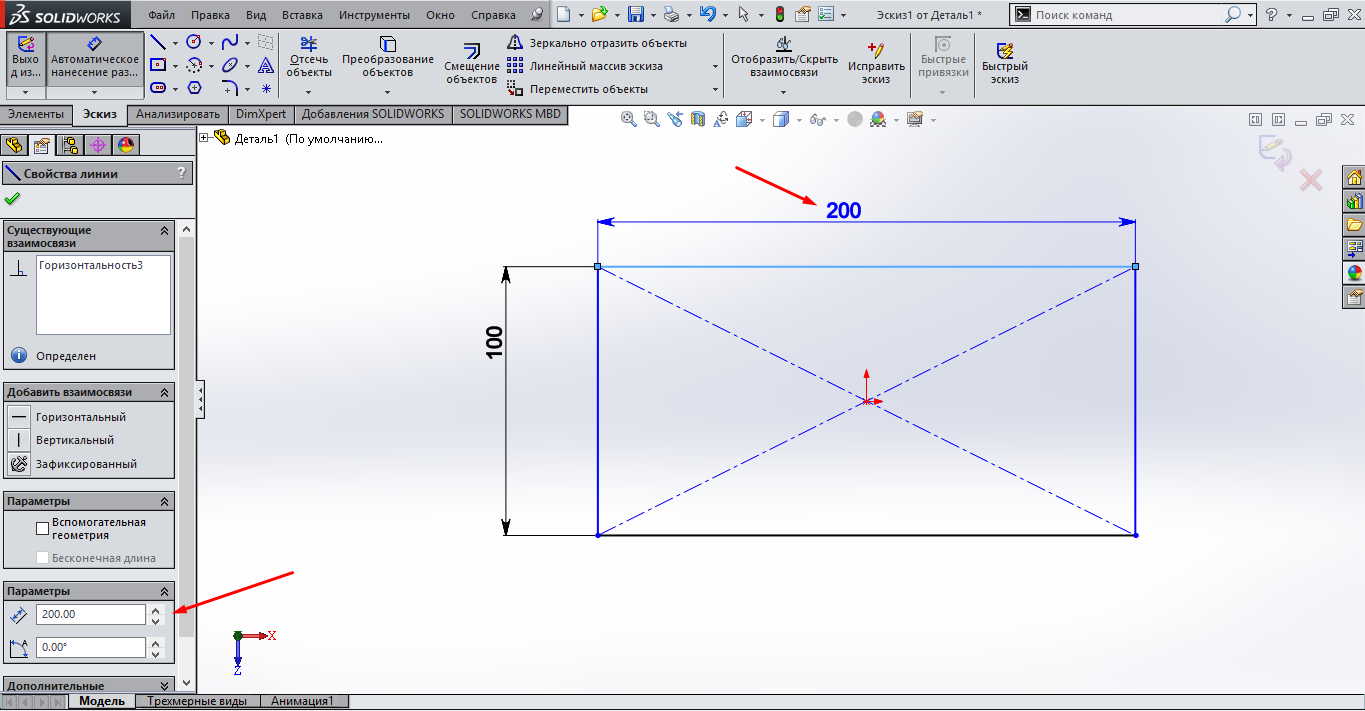

Итак, у нас есть прямоугольник. Необходимо задать ему размеры. В солиде для этого есть инструмент «Автоматическое нанесение размеров». Кликаем и ставим размер на одной из граней, после чего вводим желаемый размер в милиметрах. Пусть будет 100мм.

Затем ставим размер на соседней грани и аналогичным образом задаем размер 200мм. Для выхода из текущего инструмента служит кнопка Esc.

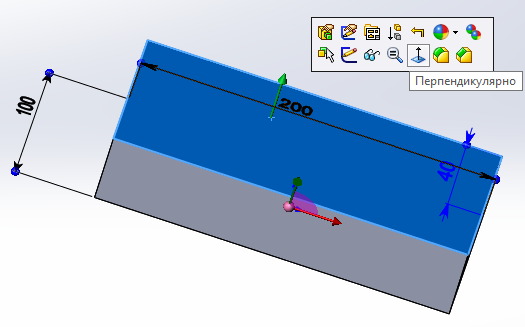

Вот у нас и появилась объемная деталь. Ничего ведь сложного? Теперь, помимо трех координатных плоскостей у нас появились плоскости на поверхностях детали. На каждой из плоскости можно создать эскизы в вырезами, надписями и т.п. Давайте попрбуем. Повернем деталь верхней плоскостью, для чего кликаем по поверхности и выбираем «Перпендикулярно»: Произвольно вращать деталь можно зажав среднюю кнопку мыши.

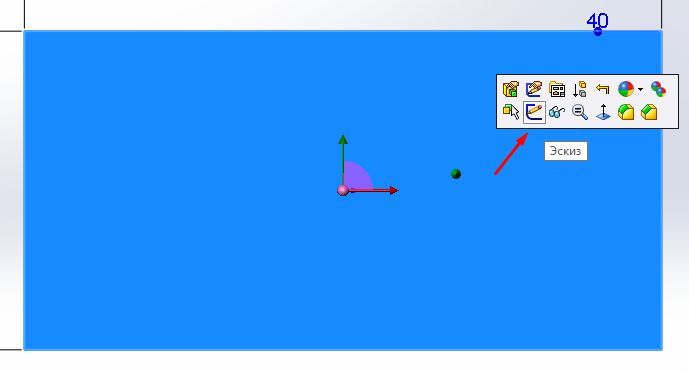

Затем еще раз кликнем по поверхности и кликаем «Эскиз»

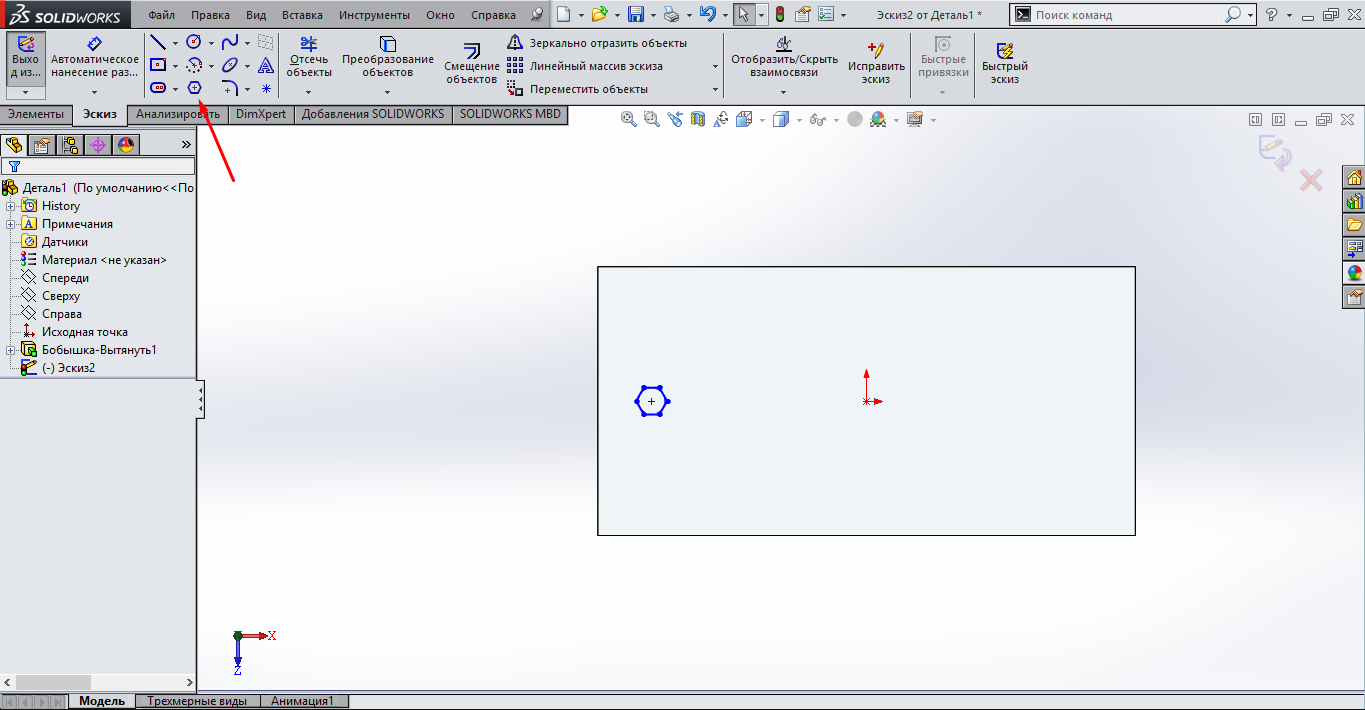

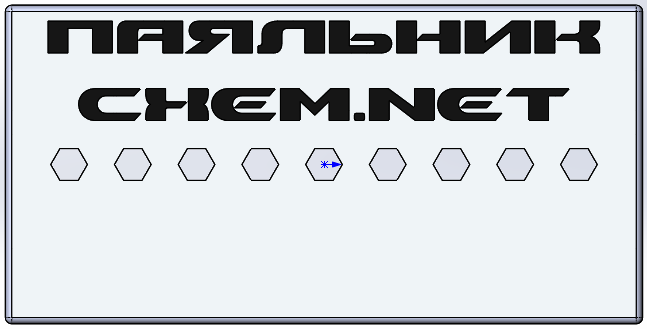

Теперь создадим группу отверстий. Форма их на текущем моменте не важна, поэтому можно нарисовать любую фигуру. Я выберу шестиугольники. Размещаем объект на чертеже. Кстати, у солида и подобных ему программ замечательно организована работа с привязками. Когда вы перемещаете объект по чертежу автоматически будет идти отображение привязок к соседним объектам (вершины, точки, центры и т.п.).

Зададим какие-нибудь размеры и положение. Для окружностей и всего, что с ними связано размер можно задать прямо в свойствах объекта:

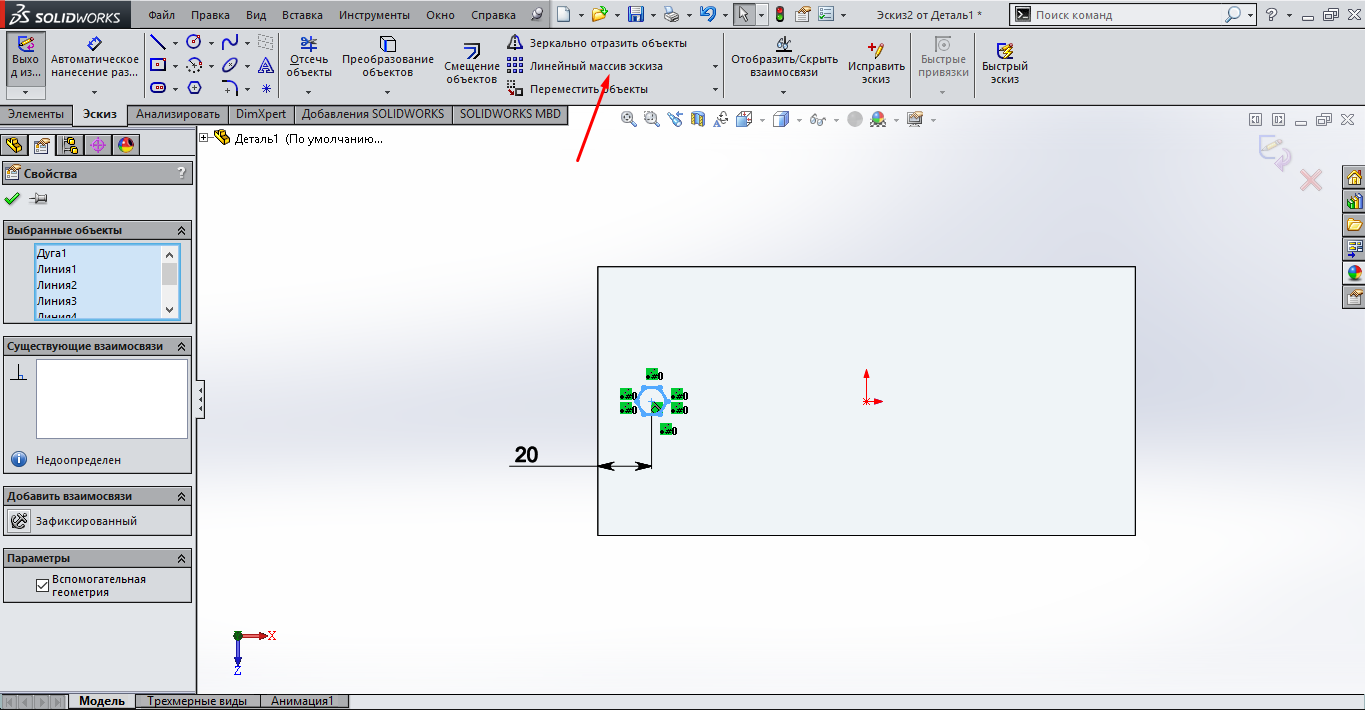

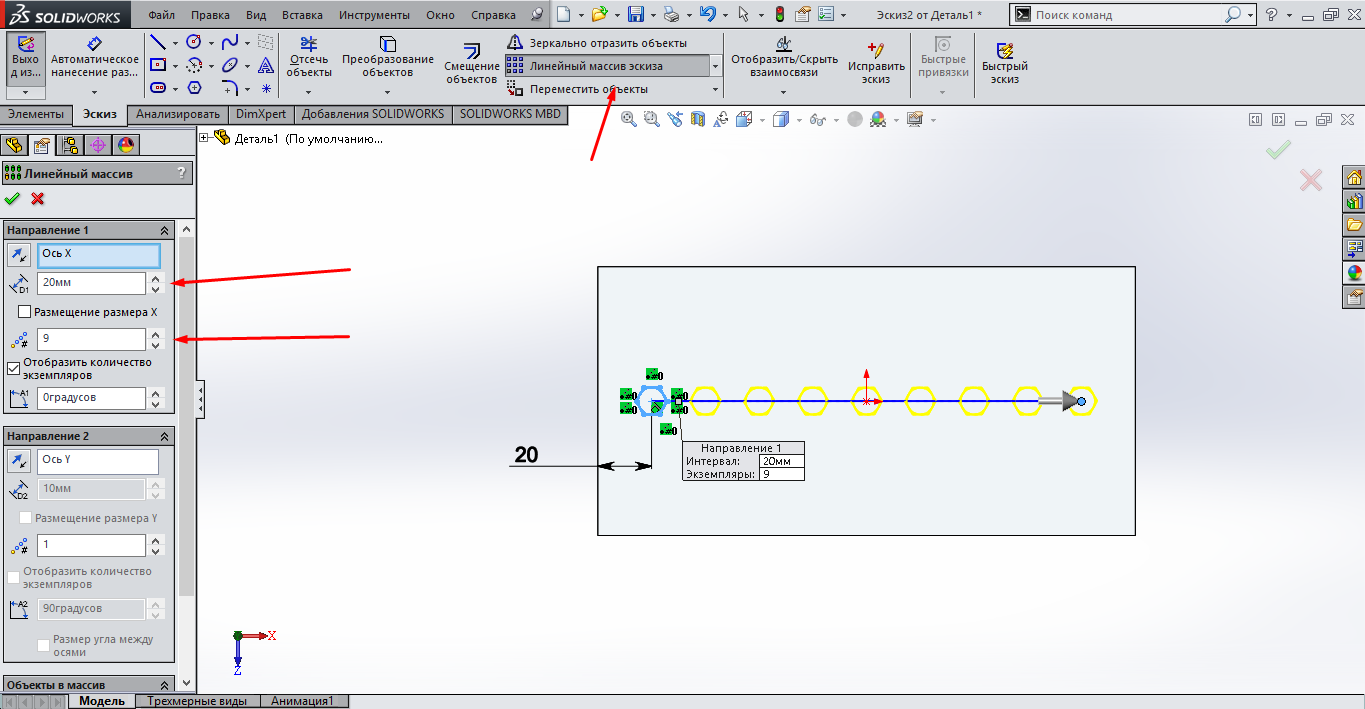

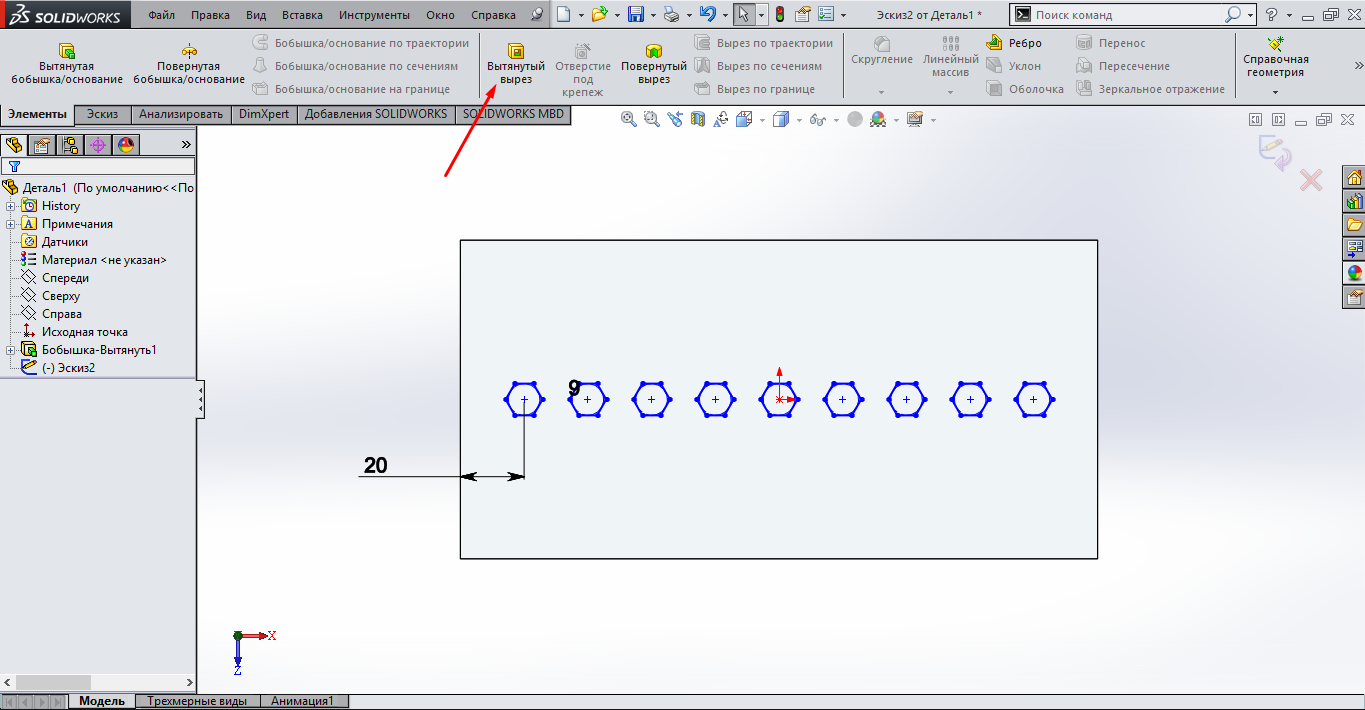

Чертеж одного отверстия есть. А если нужна целая группа одинаковых объектов? Для этого есть инструменты «Линейный массив эскиза» и «Круговой массив эскиза» (в выпадающем списке). Выделяем наш шестиугольник и кликаем на «Линейный массив эскиза».

Откроется меню параметров. Сейчас нас интересует расстояние и количество. Я поставлю 9 на расстоянии 20мм

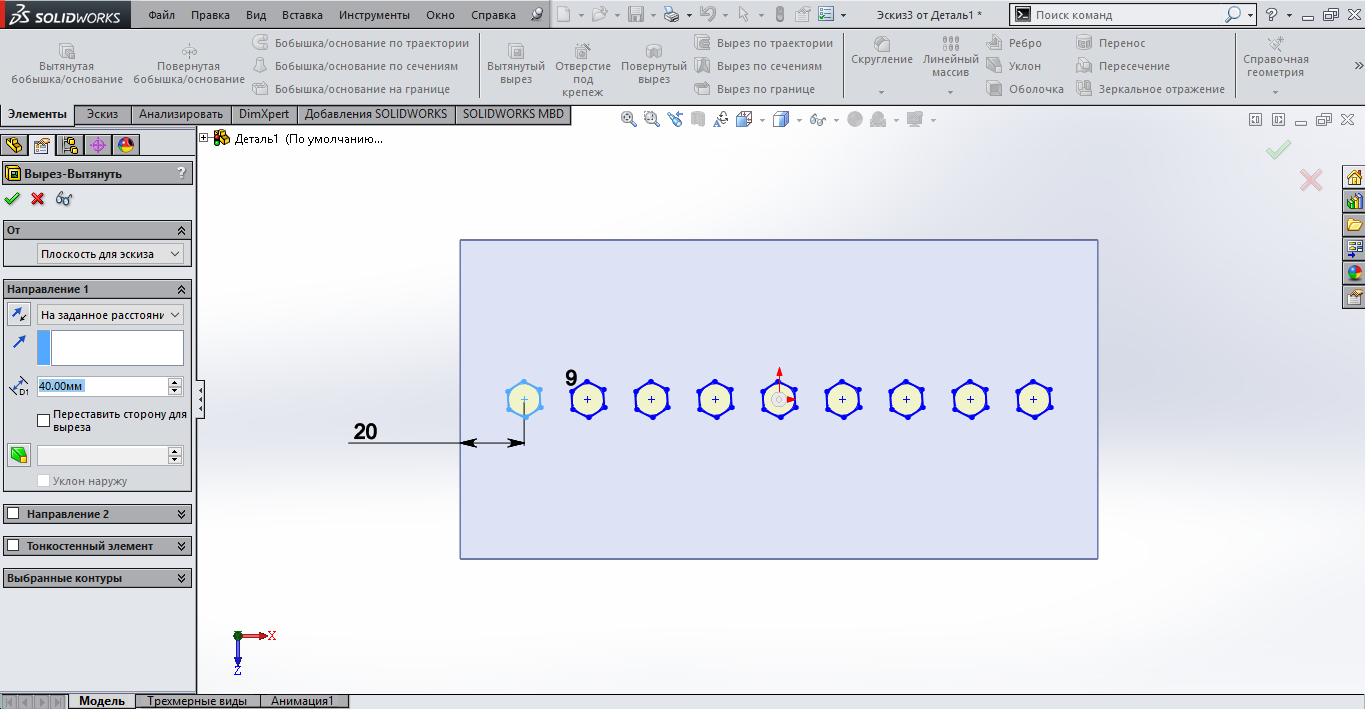

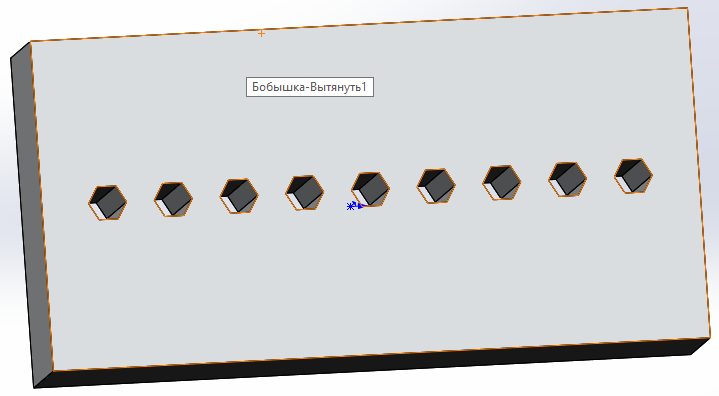

Теперь у меня есть 10 шестиугольников. Пора превратить их в отверстия. Переходим на вкладку «Элементы» и кликаем по «Вытянутый вырез»

Появятся настройки выреза. Теперь просто задаем расстояние в зависимости от требуемой глубины и жмем «Enter»

Я поставил расстояние равное толщине детали и получил сквозные отверстия.

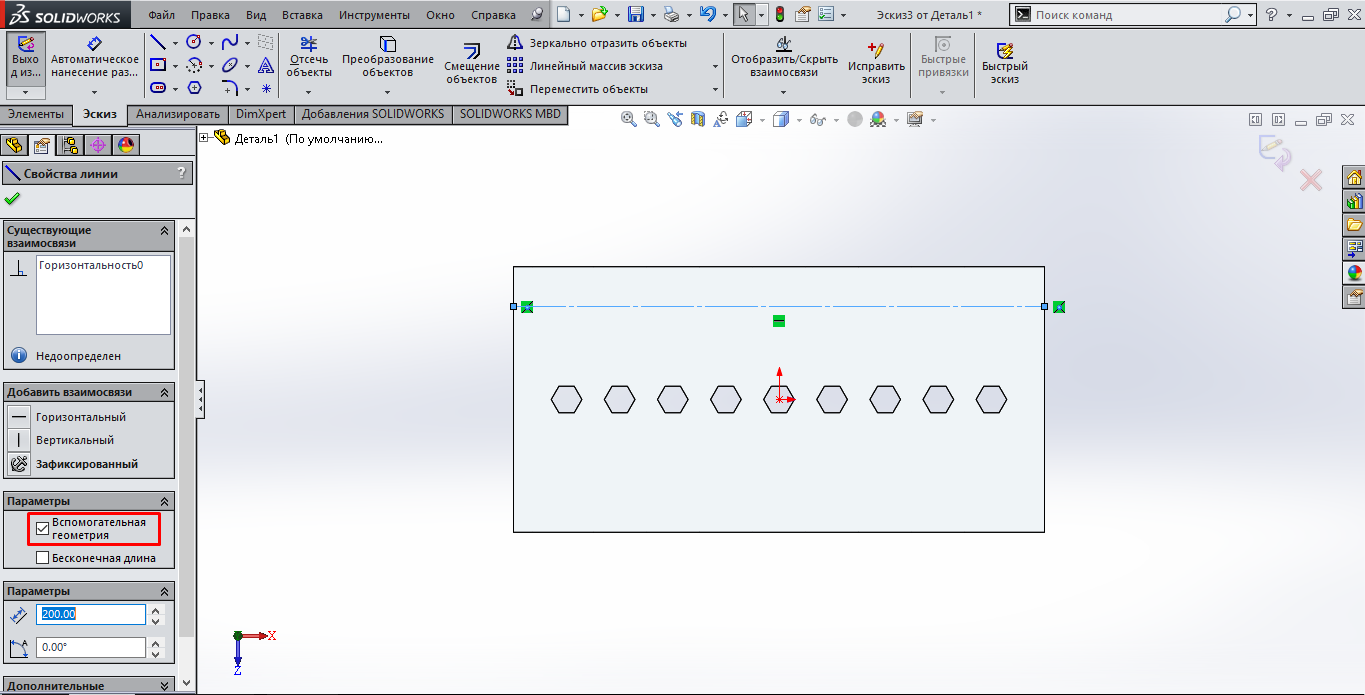

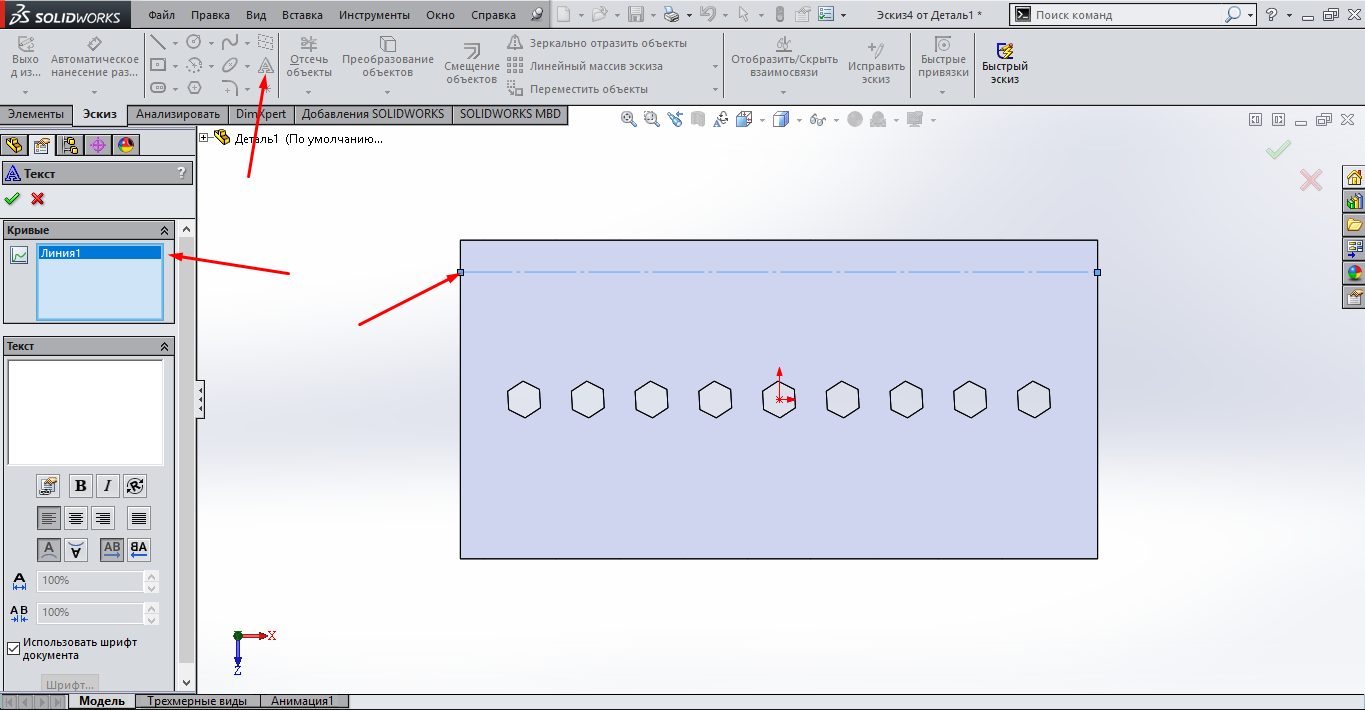

Теперь добавим текст. Снова поворачиваем деталь верхней гранью и кликаем по «Эскиз». Как делали выше. Проводим в произвольном месте линию и ставим галку «Вспомогательная геометрия»:

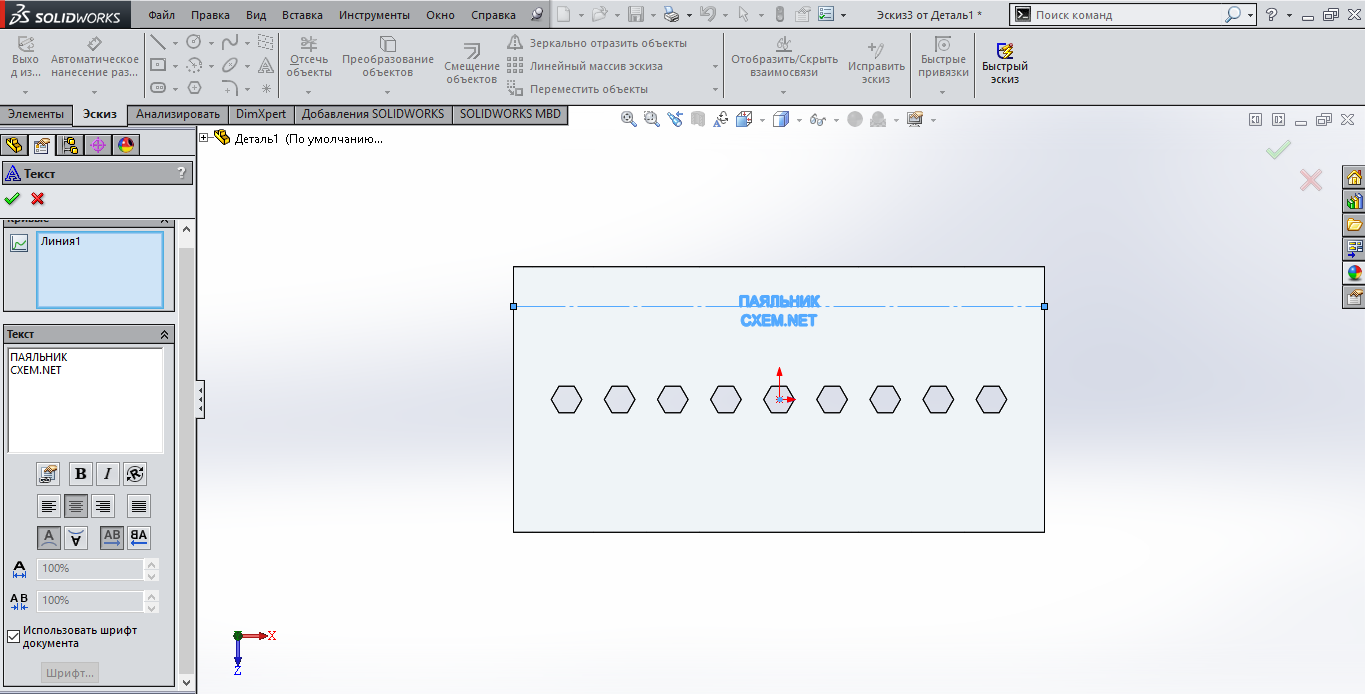

Кликаем по инструменту «Создание эскиз текста». Затем кликаем на линию для создания привязки текста к линии:

Теперь просто пишем текст. Кликая по иконкам под полем ввода можно менять параметры выравнивания, растяжения, направления и т.п.

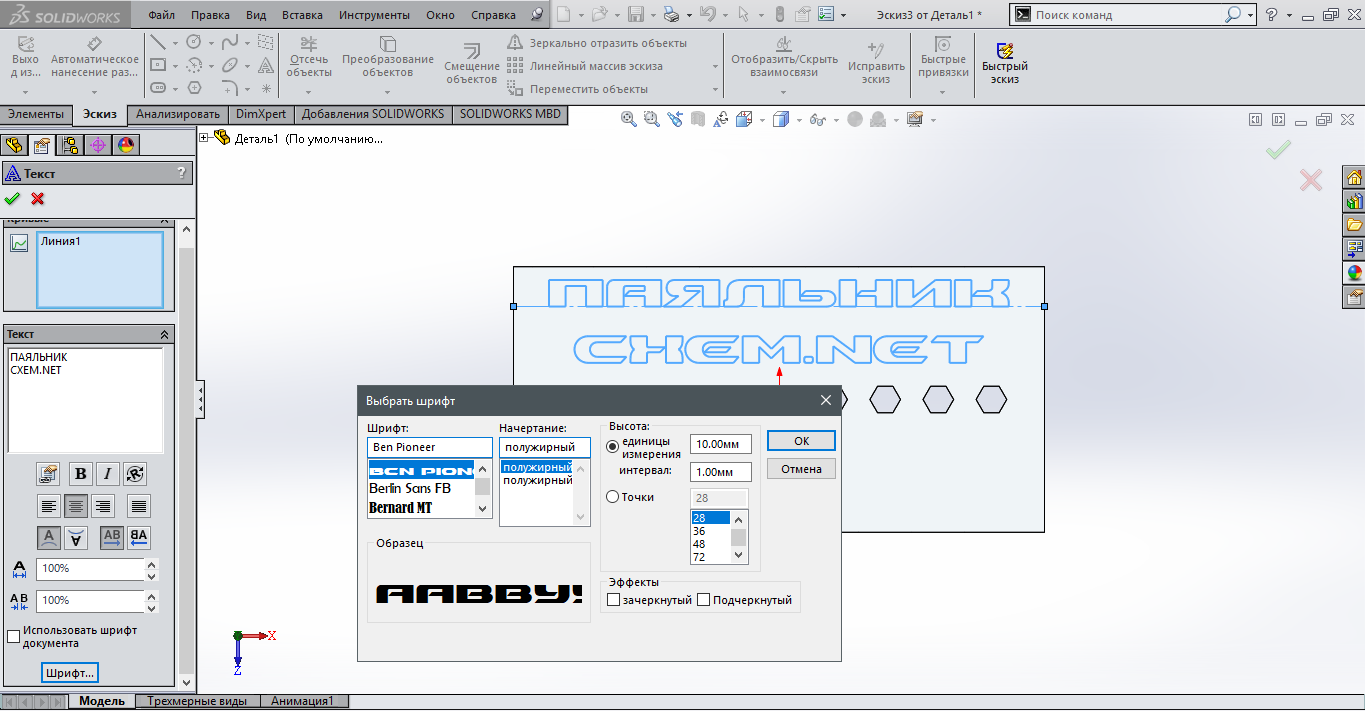

Если же снять галку «Использовать шрифт документа», то можно будет выбрать произвольный шрифт.

Т.к. при изготовлении текст будет фрезероваться, то не следует выбирать шрифт, содержащий много мелких элементов.

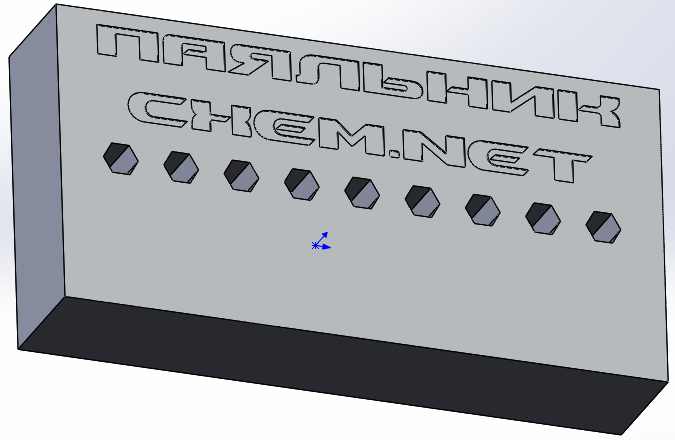

Теперь возвращаемся на вкладку «Элементы» и кликаем по «Вытянутый вырез». Задаем глубину 0,5мм и применяем настройки.

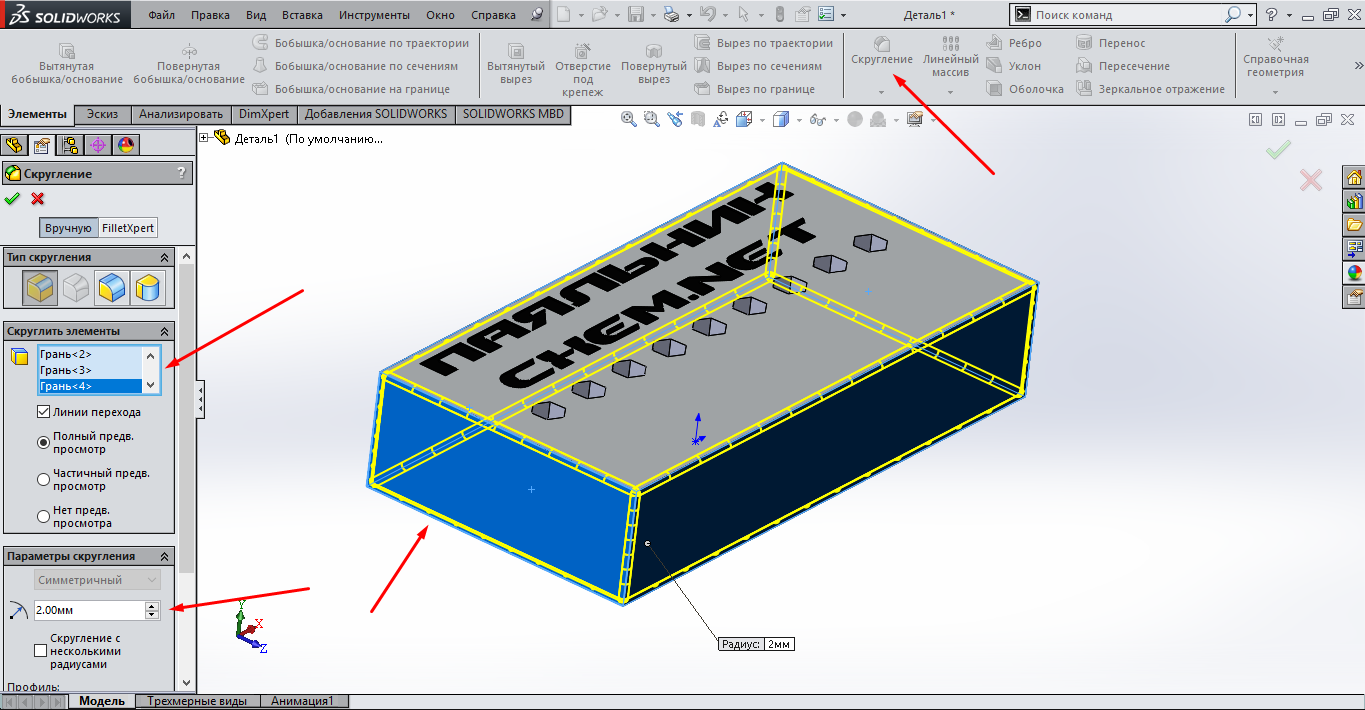

Получаем текст, готовый к фрезеровке и затирке и при желании можем это визуализировать. Для этого кликаем на «Вырез-Вытянуть3» в дереве слева, а затем на иконку внешние виды. После чего выбираем необходимый цвет:

Там же можно задать и цвет детали, если кликнуть на поверхность, либо на соответствующий «Вытянуть» в списке.

Деталь есть, отверстия и текст есть, но чего-то не хватает. А, точно, кромки у нас ничем не обработаны. Надо это исправить. Обработка существует двух видов «Фаска» и «Скругление». Давайте скруглим. Для этого кликаем на «Скругление». Затем необходимо выбрать что скруглять. Если требуется скруглить все кромки, прилегающие к поверхности, то просто кликаем на поверхность. В противном случае выбираем те кромки, которые надо скруглять.

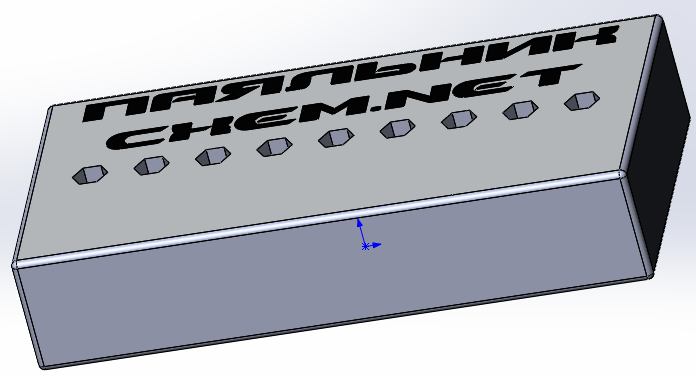

Я выбрал все грани, кроме верхней и нижней. Радиус установил 2мм. И результат:

Примерно так создаются различные панели на блоках и используя материал данной статьи вы уже сможете создать панель и отправить ее в мастерскую на фрезеровку. На выходе же будет нечто такое:

Позже, когда научимся делать корпус, рассмотрим создание лицевой панели более подробно.

Как видите, работать в SolidWorks не так уж и сложно. В следующей статье будем разбираться с созданием развертки для гнутого корпуса.. До скорых встреч =)