Кевлар или карбон что прочнее

Кевлар или карбон что прочнее

Кевлар, арамидная ткань, углеволокно и гибридные ткани

Кевлар

(англ. Kevlar) — торговая марка пара-арамидного (полипарафенилен-терефталамид) волокна, выпускаемого фирмой DuPont. Кевлар обладает высокой прочностью (в пять раз прочнее стали, предел прочности 3620 МПа). Впервые кевлар был получен группой Стефани Кволек в 1964, технология производства разработана в 1965 году, с начала 1970-x годов начато коммерческое производство.

Для пара-арамидного волокна характерна высокая механическая прочность. В зависимости от марки, разрывная прочность волокна может колебаться от 280 до 550 кг/мм² (у стали, для сравнения, этот параметр находится в пределах 50–150 кг/мм².

Лишь самые высокопрочные сорта стали со специальной обработкой приближаются по прочности к наименее прочным сортам арамида).

Такая высокая прочность сочетается с относительно малой плотностью — 1400–1500 кг/м³ (плотность чистой воды 1000 кг/м³, плотность стали порядка 7800 кг/м³).

Теги: Кевлар, арамидная ткань, углеткани, углеволокно и гибридные ткани

Гибридные ткани

Гибридные ткани:

Теги: Гибридные ткани, кевлар, арамидная ткань, арамид, арамидное волокно, углеволокно

Углеткани, карбон, кевлар, carbon, карбоноткани, carbone, ткани из углеволокна

Нити углерода обычно получают термической обработкой химических или природных органических волокон, при которой в материале волокна остаются главным образом атомы углерода. Термическая обработка состоит из нескольких этапов:

Помимо обычных органических волокон (чаще всего вискозных и полиакрилонитрильных), для получения нитей углерода могут быть использованы специальные волокна из фенольных смол, лигнина, каменноугольных и нефтяных пеков. Кроме того, детали из карбона превосходят по прочности детали из стекловолокна, но, при этом, обходятся значительно дороже аналогичных деталей из стекловолокна.

Углеткань наиболее часто используется для создания углепластиков, карбона, по технологиям:

Прессование. Углеткань выстилается в форму, предварительно смазанную антиадгезивом (например, мыло, воск, воск в бензине, Циатим-221, кремнийорганические смазки). Пропитывается смолой. Излишки смолы удаляются в вакууме(вакуум-формование) или под давлением. Смола полимеризуется, иногда при нагревании. После полимеризации смолы изделие готово.

Контактное формование. На примере изготовления бампера: берется металлический исходный бампер(-«болван»), смазывается разделительным слоем. Затем на него напыляется монтажная пена (гипс, алебастр). После отвердевания — снимается — это матрица. Затем её смазывают разделительным слоем и выкладывают ткань. Ткань может быть предварительно пропитанной, а может пропитываться кистью или поливом непосредственно в матрице. Затем ткань прокатывается валиками — для уплотнения и удаления пузырьков воздуха. Затем полимеризация (если отвердитель горячего отверждения, то в печи, если нет, то при комнатной температуре — 20 °C). Затем бампер снимается, если надо — шлифуется и красится.

Трубы и иные цилиндрические изделия производят намоткой. Форма волокна: нить, лента, ткань. Смола: эпоксидная или полиэфирная. Возможно изготовление форм из углепластика в домашних условиях, при наличии опыта и оборудования.

Кевлар, арамидные ткани, кевлары, арамид, арамидная такнь

Области применения: из-за своих высоких характеристик волокно арамида нашло самое широкое применение в самых различных отраслях промышленности. Самое известное применение волокна это средства защиты: пуленепробиваемые бронежилеты, каски и огне защита, например костюмы для пожарных и перчатки. Так же арамидное волокно применяют для армирования автомобильных шин, волоконно-оптических кабелей, диффузорах акустических динамиков, для изготовления сверхпрочных тросов, лент и тканей. Обширное применение арамидные волокна получили в композиционных материалах на основе винилэфирных и эпоксидных смол. Благодаря уникальным свойствам такие композиты применяют в авиастроение и ракетостроении для изготовления различных деталей работающих на растяжение, в сосудах внутреннего давления, высокоскоростных маховиков. В сочетании с другими армирующими материалами, арамидные волокна применяют в судостроении для производства корпусов яхт, лодок и катеров премиум класса или для военных целей. Нашло свое место применение композитных материалов с арамидом и в космонавтике, наряду с углепластиком, где в некоторых узлах и деталях он стал незаменим. Широкое распространение в области тюнинга автомобилей и автоспорта, изготавливаются аэродинамические обвесы, сидения, элементы интерьера и силовые конструкции

Кевларовые ткани, арамидные ткани, гибридные ткани и углеткани характеризуются следующими параметрами:

Прочнее стали. Этот несгибаемый углепластик

В современном мире в машиностроении, авиапроме, космической промышленности и других отраслях термины кевлар и карбон встречаются все чаще.

Данные материалы завоевали особую популярность в автомобилестроении, а также при изготовлении авиатехники, яхт, катеров, деталей кузова и во многих других областях.

Не надо далеко ходить: подоспел сезон ужения рыбы на поплавочную удочку. И любители покидать наживку с берега дружно скажут, что лучше углепластикового удилища ничего нет. Карбоновые удилища — сверхлегкие, их можно без натуги долго держать в руках, ожидая поклевки.

А можно подробнее о материале?

Можно. Карбон или углепластик — композитный материал, в состав которого входят нити углерода (например, стержень карандаша также состоит из углерода) и эпоксидные смолы. Нити углерода по своим свойствам имеют явную анизотропию (в различных направлениях наблюдаются разные свойства), сломать их достаточно легко, а вот порвать сложно. В связи с этим, при изготовлении углеволокна с хорошими прочностными характеристиками нити укладывают в разных направлениях и в несколько слоев. Скрепляются между собой слои эпоксидными смолами.

Основные достоинства карбона — твердость и небольшой вес.

Прочность углеволокна не уступает многим металлам, а масса карбона на 20% ниже, чем у алюминия, и на 40% ниже, чем у стали.

Стоит отметить, что прочность деталей из карбона значительно выше прочности деталей из стекловолокна. Это обеспечило высокую популярность углеволокна в автоспорте.

К минусам карбона можно отнести его высокую стоимость по сравнению с тем же стекловолокном. Высокая цена карбона связана со сложной методикой производства и более высокой стоимостью сопутствующих материалов. Для проклейки слоев применяют наиболее качественные и соответственно более дорогие смолы, чем при такой же работе со стеклотканью. Дороговизна карбона также обусловлена применением более дорогостоящего оборудования.

Очевидными минусами карбона являются невысокая стойкость к точечным ударам и выцветание под влиянием прямых солнечных лучей.

Но, несмотря на все перечисленные достоинства и недостатки, карбон приобрел огромную популярность среди автолюбителей — все благодаря своему изысканному внешнему виду. Спортивные автомобили внесли особый вклад на моду карбоновых накладок, но в автоспорте формы из углепластика несут чисто практическое назначение — благодаря легкости и прочности.

Приятно, что в России тоже успешно производят изделия из углепластика, хотя бизнес этот до сих пор считается у нас слаборазвитым. Все еще впереди!

Кстати, одним из лидеров рынка считается компания МетроПласт Инжиниринг.

Карбон или кевлар?

Что за материал кевлар, из которого делают детали автомобилей, и чем он отличается от карбона?

Что за материал кевлар, из которого делают детали автомобилей, и чем он отличается от карбона?

Л. Князич, г. Хмельницкий

Ferrari F40LM (1988 г.) – первая серийная машина с основными деталями кузова из кевлара. Этот кузов на 22% легче и втрое жестче на кручение, чем стальной.

Применительно к автопромышленности, кевлар и карбон – легкие композитные материалы, представляющие собой застывшую полимерную смолу (эпоксидную, полиэфирную или др.), армированную сверхпрочными нитями. В этих нитях и состоит различие. Более распространенный карбон (он же углепластик, карбонопластик) укреплен углеродным волокном. Из него делают как крупные части обвеса гоночных машин – капоты, крылья, спойлеры, так и мелкие элементы – от трубопроводов до деталей оформления интерьера. Кевлар реже встречается в производстве автомобилей. Собственно, кевлар – это торговая марка одного из синтетических волокон, известного химикам как арамид. Из него изготавливают ткань, которая и применяется в автомобилестроении (а также в авиации, космической технике). Из нее делают композиты, армированные арамидной тканью. Из них, как правило, формуют крупные кузовные детали, в том числе несущие. Изделия из карбона и кевлара имеют значительные преимущества перед металлическими и пластиковыми. Они легче (плотность 1440–1450 кг/м3 против 7700–7900 кг/м3 у стали), прочнее, жестче. Однако они примерно в 20 раз дороже, чем стальные. Поэтому карбон и кевлар применяются только на гоночных болидах и мелкосерийных спортивных автомобилях.

Олег Полажинец, Сергей Иванов, Игорь Широкун

Фото из архива редакции и фирм-производителей

Кевлар или карбон что прочнее

Кевлар и углеродное волокно: Сходства и различия

Кевлар и углеродное волокно – это прочные и легкие композитные материалы, широко известные и повсеместно применяемые в наши дни. Их часто используют в сферах, где важна высокая эффективность и прочность, например, в авиации, спортивных автомобилях высокого класса, а также при изготовлении высокопрочных бронежилетов. Хотя оба эти материала часто используются вместе, они обладают отличными друг от друга качествами.

Конструкция

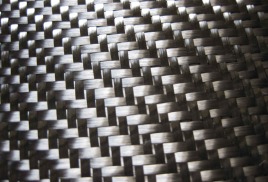

Углеродное волокно – это, по сути, ткань, сплетенная из тонких нитей графита. Нити выкладываются на форму и прикрепляются друг к другу при помощи эпоксидной смолы. Перекрестное размещение нитей обеспечивает максимальную прочность материала и создает визуальный «клетчатый» вид готового изделия. Кевлар же создается на микроскопическом уровне, в процессе сцепления искусственных молекул в жесткий полимерный кристалл; в результате можно сплести нити либо получить жидкость.

Прочность

Как углеродное волокно, так и кевлар – особо прочные материалы с небольшим отличием друг от друга. Кевлар – чрезвычайно жесткий материал, до такой степени, что под давлением начинает деформироваться, причем довольно быстро. Углеродное волокно, из-за своего плетеного строения, можно легко проткнуть, но зато оно практически невосприимчиво к высокой температуре (в отличие от кевлара).

Компоненты углеродного волокна очень легкие: плетеная конструкция подразумевает, что материалы из углеродного волокна могут быть очень тонкими, если в результате не требуется высокая прочность. Поэтому углеродное волокно часто применяется при создании легких летательных аппаратов или гоночных машин. Если же необходима особая прочность, то на слой углеродного волокна накладывают кевлар, укрепляя его; в пример можно привести создание защитного снаряжения типа шлемов для мотоциклов.

Гибкость

Как правило, кевлар – это негибкий материал. Т.к. при давлении извне и изменении формы вещи, изготовленной из кевлара, нарушается его структура и прочность, то обычно эти вещи делают весьма жесткими. Касается это, как правило, бронежилетов, которые предназначены для торможения летящих предметов (пуль) при максимально возможном ослаблении воздействия удара на тело человека. В зависимости от толщины ткани углеродного волокна, предметы из него могут быть весьма гибкими. Именно его гибкость часто помогает ослабить силу удара; применимо это при производстве легко отрывающихся предметов, например панелей автомобилей.

Разница между кевларом и углеродным волокном

В ключевое отличие между кевларом и углеродным волокном заключается в том, что Кевлар по существу содержит атомы азота в своей химической структуре, тогда как углеродное волокно не содержит атомов азо

Содержание:

В ключевое отличие между кевларом и углеродным волокном заключается в том, что Кевлар по существу содержит атомы азота в своей химической структуре, тогда как углеродное волокно не содержит атомов азота и в основном содержит атомы углерода в своей химической структуре.

Что такое кевлар?

Полученный полимер имеет жидкокристаллическую природу. Растворитель, который производитель использовал для этого производства, представляет собой смесь N-метилпирролидон и хлорид кальция. В этом производственном процессе используется концентрированная серная кислота, чтобы удерживать нерастворимый в воде продукт (кевлар) в растворе до окончания производства. Поэтому этот материал очень дорогой (потому что для производства мы используем концентрированную серную кислоту). Этот материал обладает высокой прочностью на разрыв, относительной плотностью за счет межмолекулярных водородных связей. Группы NH в этом материале образуют эти водородные связи. Есть много вариантов использования этого материала. Например, он используется при производстве велосипедных шин, гоночных парусов и пуленепробиваемых жилетов.

Что такое углеродное волокно?

Этот материал применяется в аэрокосмической промышленности, гражданском строительстве, военном деле, автоспорте и т. Д. Однако эти волокна относительно дороги, чем волокна других форм.