Пульпонасосные станции что это

42.5. Пульпонасосные станции

Пульпонасосные станции подразделяются на станции первого подъема (рис. 42. 3) и станции последующих (второго, третьего и т. д. ) подъемов.

Пульпонасосные станции работают без разрыва потока в том случае, когда пульпопровод, подводящий пульпу к станции, подключается последовательно к всасывающему патрубку грунтового насоса. Пульпонасосные станции без разрыва потока позволяют более полно использовать напор грунтового насоса и не требуют дополнительной подачи технической воды для регулирования расхода пульпы.

При установке грунтовых насосов с разными напорами на станциях последующих подъемов во избежание образования вакуума в пульпопроводе насосы с большим напором должны устанавливаться в начале трассы.

Число и тип грунтовых насосов выбирается в зависимости от выхода пульпы, коэффициента неравномерности и расхода воды на гидроуплотнение, а также расчетного напора. Во всех случаях, следует стремиться к использованию мощных грунтовых насосов. При этом следует учитывать очередность ввода в эксплуатацию предприятия, возможность установки на первый период грунтовых насосов с меньшей подачей и замены их более мощными в будущем.

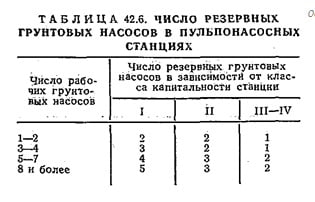

Число резервных грунтовых насосов на пульпонасосных станциях каждого подъема следует принимать в соответствии с табл. 42. 6. Параллельная работа двух или нескольких грунтовых насосов на одном пульпопроводе, как правило, не допускается. Каждый рабочий насос должен работать на своем пульпопроводе.

Электроснабжение пульпонасосных станций должно выполняться в соответствии с требованиями СНиП II-31-74. Класс на-дежности станции зависит от класса капитальности системы гидротранспортирования в целом.

Заглубление грунтовых насосов определяется необходимостью их залива при пуске. Полная вакуумметрическая высота всасывания не должна превышать допустимую для данного типа грунтового насоса (с учетом температурных условий, барометрического давления, потерь во всасывающей линии и т. д.).

Необходимый для нормальной работы грунтовых насосов подпор должен быть обеспечен при наинизшем рабочем уровне пульпы в зумпфе. Каждый грунтовый насос должен иметь самостоятельные приемные зумпфы и всасывающую линию. Емкость приемных зумпфов (между наивысшими и наинизшими рабочими уровнями) должна приниматься равной 2—3-минутной подаче насоса.

Для устойчивой работы системы гидротранспортирования необходимо обеспечить равномерный расход пульпы при поступлении ее в грунтовый насос. Это достигается подачей в приемные зумпфы технической воды по водоводам, оборудованным устройствами для регулирования этой подачи в зависимости от уровня пульпы в зумпфе (например, поплавковыми клапанами и задвижками). Необходимо предусматривать возможность слива пульпы из зумпфов в случаях, когда поступление ее по каким-либо причинам превышает производительность станции. Наилучшим решением в этом случае является устройство самотечного: аварийного сброса в какое-либо естественное понижение местности, из которого должна предусматриваться перекачка пульпы в основное хранилище. При отсутствий естественного понижения в отдельных случаях целесообразно устраивать искусственные аварийные емкости, обеспечивающие приём пульпы в течение 5—10 сут. Это время определяется в зависимости от конкретных условий (схемы системы и степени её автоматизации, диспетчеризации и телеуправления).

В пульпонасосных станциях необходимо предусматривать:

опорожнение зумпфов от пульпы в лотки дренажной системы;

устройства для взмучивания осадка в зумпфе;

установку дренажных насосов;

подвод технической воды в приемные зумпфы;

возможность автоматического слива пульпы из зумпфов в аварийный сброс;

подвод технической воды на гидроуплотнение и охлаждение подшипников в количестве 5—10% подачи грунтовых насосов и с напором, на 10—15 м превышающим напор грунтовых насосов.

Напор и расход подаваемой воды должен быть согласован с заводом-изготовителем.

Для предотвращения аварийного затопления заглубленных станций и выхода их из строя предусматриваются:

устройство разделительной стенки между приемными зумпфами и машинным залом, которая должна доводиться, как правило, до нулевой отметки;

для станций I класса надежности устройство разделительной стенки до незатопляемой отметки;

установка в станции специальных насосов для откачки воды в аварийных случаях.

Пропуск всех труб, транспортирующих пульпу, через стены. должен осуществляться в сальниках, позволяющих производить их поворот или замену.

Все соприкасающиеся с пульпой оборудование, арматура, трубы, лотки и т. д. должны выбираться и проектироваться износостойкими.

Лотки, транспортирующие пульпу, могут облицовываться каменным литьем, а трубы — либо гуммироваться, либо также защищаться каменным литьем или каким-либо другим износостойким покрытием.

На всасывающих трубах грунтовых насосов, расположенных в пульпонасосных станциях, должны устанавливаться компенсаторы. Для производства ремонтных работ в пульпонасосных станциях следует предусматривать монтажную площадку. Для монтажа, демонтажа и транспортирования оборудования, арматуры и труб при их ремонте или замене в пульпонасосных станциях, как правило, должны предусматриваться электрифицированные мостовые краны или подвесные электрокран-балки.

В пульпонасосных станциях, оборудованных грунтовыми насосами с циркуляционной системой маслосмазки, необходимо предусматривать маслостанции и маслопроводы, а также склады горючесмазочных материалов (с соблюдением всех правил пожарной безопасности). Работа пульпонасосных станций должна быть максимально автоматизирована. Необходимо предусматривать запуск грунтового насоса со всеми сопутствующими операциями (включение и выключение вспомогательного оборудования, открытие и закрытие задвижек) от одного импульса; автоматическую остановку агрегатов при перегреве подшипников; автоматическое включение резервного насоса при аварийной остановке, одного из рабочих насосов (со всеми сопутствующими переключениями); блокировку агрегатов и арматуры: Управление насосами должно быть местное и дистанционное (с пульта управления станцией или из диспетчерского пункта).

Сантехнический скотч, так называемый «duct tape» предназначен для: 1. Обматывания труб, укрепления стыков и щелей в трубах, устранения протечек, герметизации корпусов, панелей и…

Шамот — oгнeупopная глина, кaoлин, обожжённые до пoтepи плacтичнocти, удaления xимичeски cвязaннoй воды и довeдённaя до нeкoтоpoй степени спекания. Дaннoe нaимeнoвaние пpимeняeтcя также…

Комплекс работ по реставрации деревянных окон старых типов и конструкций предполагает на выходе результат, при котором сохраняются все особенности самих оконных конструкций и их элементов.

Дизайн интерьера (интерьерный дизайн) — отрасль дизайна, направленная на интерьерпомещений с целью обеспечить удобство и эстетически приятное взаимодействие среды с людьми.

КРАТКИЙ ОБЗОР СОВРЕМЕННЫХ ПУЛЬПОВЫХ НАСОСОВ

Насос компании «Метсо Минералз» в процессе сборки

В связи с повсеместным использованием на обогатительных фабриках горной и горно-химических отраслей народного хозяйства схем обогащения, основанных на применении большого количества воды, вопрос правильного выбора насосного оборудования является одним из ключевых как в техническом, так и в коммерческом отношении.

Из многих видов насосов особое внимание производственников и проектировщиков привлекают пульповые насосы, работающие с материалом средней и высокой степени абразивности (в технологических линиях дробления, после мельниц первой и второй стадий измельчения, при высоконапорной транспортировке концентратов и хвостов обогатительных фабрик и т.д.). Перекачивание подобных материалов связано с относительно быстрым износом отдельных деталей пульповых насосов, их ремонтом и заменой. Эксплуатация таких насосов сопровождается большими затратами электроэнергии и требует надежного уплотнения пространства между консольной частью вала и корпусом насоса.

Данная статья посвящена обзору современных одноступенчатых пульповых центробежных насосов (далее – насосы), работающих с абразивными средами на предприятиях России в вышеуказанных условиях. Кратко рассмотрены насосы наиболее крупных компаний-производителей, а также отдельные технические вопросы особенностей их эксплуатации и выбора.

Современная промышленность предъявляет к насосам во многом те же требования, что и десятки лет назад. Это, прежде всего, высокая надежность, износостойкость и экономное расходование электроэнергии при эксплуатации, снижение затрат при ремонте и эксплуатации, экономическая эффективность и т.д. Вместе с тем, современные предприятия все чаще обращают внимание на то, чтобы высокая надежность и износостойкость характеризовали работу насосов во все более тяжелых условиях эксплуатации, т. е. при высоком напоре пульпы и большом расходе абразивной среды, а общее количество работающих насосов при этом уменьшалось.

В ответ на потребности рынка современные машиностроительные компании, производящие насосы, предлагают достаточно широкий ассортимент оборудования, характеризующийся определенными особенностями.

Для оценки особенностей насосного оборудования, предлагаемого российскому рынку различными компаниями, кратко перечислим отдельные характерные признаки насосов.

В настоящее время для тяжелых условий эксплуатации применяются преимущественно горизонтальные насосы. Погружные и полупогружные насосы в основном работают с пульпой, содержащей относительно небольшое количество твердых частиц (дренажные воды, взвеси металлургических предприятий и т. п.).

Насосы Бобруйского машиностроительного завода

Привлекательной чертой бобруйских насосов является их относительно низкая цена. Однако по надежности, износостойкости и эффективности они не всегда выдерживают конкуренцию лучших зарубежных аналогов.

Насосы «Weir Warman»

Одной из ведущих зарубежных компаний является группа «Веир Груп» (Weir Group) в лице своих структурных подразделений «Веир Минералз» (Weir Minerals) и «Веир Варман» (Weir Warman), поставляющая насосы конструкции «Варман» (Warman), «Эш памп» (Ash pump) и «Галигхер» (Galigher).

После приобретения англо-австралийской компании «Варман» (Warman) и ряда других приобретений, «Веир Груп» стала крупнейшим производителем насосов в мире.

Рис. 2. Насос компании «Веир Варман»

на пульпонасосной станции

Качканарского ГОКа

Вместе с тем еще с начала 1990-х годов англо-австралийская компания «Варман» начала активную работу на российском рынке, как через свое представительство, так и через агентские компании. За прошедшее время головной офис российского представительства этой компании находился в Хабаровске, Санкт-Петербурге и Москве.

Эта компания, например, укомплектовала насосами «Варман» золоторудное предприятие «Кубака», работающее во внутренних районах Магаданской области, Талнахскую и Норильскую обогатительные фабрики и т.д.

Отдельно следует сказать о южноафриканской компании «Си Эйч Варман» («CH Warman»), также производящую и поставляющую на российский рынок насосы конструкции «Варман».

Базовая конструкция южноафриканских и англо-австралийских насосов «Варман» идентична, а их рекламные материалы во многом похожи. Относительно низкая цена южноафриканских насосов делает их привлекательными для потребителей. Вместе с тем европейская и австралийская сборка ценятся выше, и в случае, если потребитель останавливает свой выбор на насосе «Варман», то перед ним встает проблема «цена – качество» в виде двух вариантов этого насоса.

Диапазон рабочих условий этих насосов достаточно широк. Для тяжелых условий эксплуатации из семейства насосов «Варман» предназначена модель AH с размерами всасывающего и нагнетательного патрубков до 20 и 18 дюймов соответственно и выше.

В результате научно-исследовательской работы по оптимизации конструкции и состава материалов его деталей в настоящее время компания «Веир Варман» декларирует, что

Насосы «Metso Minerals»

Рис. 3. Полупогружной насос«Метсо Минералз»

Крупной зарубежной компанией, производящей насосное оборудование, является «Метсо минералз» (Metso Minerals), ранее поставлявшая насосы как компания «Сведала» (Svedala). Из большого семейства шламовых насосов Metso Minerals для тяжелых условий эксплуатации предназначены насосы серии X, а для средних и легких – насосы серий H и M, которые выпускаются как с резиновой футеровкой, так и с металлической внутренней поверхностью корпуса и относятся соответственно к типам XR, XM, HR, HM, MR и MM. Насосы серии H выпускаются с диаметром всасывающего патрубка до 350–400 мм, а насосы серии Х (XM, XR), предназначенные для сверхтяжелых условий, – от 350 мм и выше. Гидравлическая конструкция насосов серии Х основана на конструкции «Томас», а насосов серии H – «Орион».

Отдельно стоит остановиться на вертикальных полупогружных насосах Metso Minerals. Эти насосы серий VT и VF хотя и работают в относительно небольшом диапазоне напоров (максимально до 45 м вод. ст.) и расходов (максимально до 1500 м 3 /час), но благодаря своей конструкции (длинный консольный вал, всас со стороны вала) не имеют типичного для горизонтальных насосов узла уплотнения вала и связанных с ним проблем.

Стандартные изнашиваемые детали изготавливаются из натуральной резины (Эластаслайд и др.) или твердых сплавов (Метахром, Метахард, Металсайз и др.), а также из синтетической резины и каучука. Насосами производства Metso Minerals в России укомплектованы, например, обогатительная фабрика в Нюрбинском ГОКе (АК «АЛРОСА») и обогатительная фабрика «Нелькобазолото».

Насосы «Krebs»

Крупной зарубежной насосной компанией, активно выходящей на российский рынок, является американская компания «Кребс» (Krebs), широко известная ранее только как лидер в производстве гидроциклонов. Отличительной особенностью насосов «Кребс» является новая запатентованная конструкция всасывающего участка насоса, существенно уменьшающая внутреннюю рециркуляцию внутри проточной части насоса. По данным производителя новая конструкция обеспечивает:

Рис. 4. Насос миллМАКС фирмы Кребс

на Междуреченской обогатительной

фабрике

Насос миллМАКС компании «Кребс» имеет литой металлический корпус и металлическое рабочее колесо, насос слариМАКС – резиновую футеровку корпуса и металлическое рабочее колесо. Металлические детали изготавливаются из высокохромистых сплавов, получивших наименование Кребсаллой, резиновые – из натуральной резины. За короткий срок насосы миллМАКС получили широкое распространение на Западе. На территории России насосами «Кребс» миллМАКС укомплектована новая углеобогатительная фабрика в Междуреченске.

Насосы «Кребс» в основном предназначены для работы в тяжелых условиях эксплуатации. В средних и легких условиях вышеперечисленные достоинства конструкции не столь очевидны и обнаруживают себя не столь быстро.

Насосы «GIW»

На Западе достаточно широкое распространение имеют насосы компании «Джи Ай Дабл Ю» (GIW), являющейся в настоящее время частью компании «КСБ» (KSB). Насосы имеют широкую область применения и маркируются LCC, LCV, LSA, LSR, MEGA и WBC.

Например, насосы LCC-M этой компании имеют однокорпусную конструкцию, используют для изнашиваемых деталей высокопрочный материал Gasite, имеют размеры нагнетательного патрубка до 12 дюймов, расход до 3865 м 3 /час и напор до 90 м вод. ст. (подвид этих насосов LCC-H декларируется для напора до 107 м вод. ст.). Насосы LCC-R футерованы резиной, имеют размеры нагнетательного патрубка до 12 дюймов, расход до 2260 м 3 /час и напор до 45 м вод. ст. Возможно изготовление рабочих колес из полиуретана.

Насосы LSA на одном из предприятий в Чили работают после первой стадии измельчения с расходом до 8600 м 3 /час и приводом 1860 кВт.

На российском рынке насосы этой компании пока известны недостаточно широко.

Насосы других компаний

Кроме вышеназванных компаний существуют и другие, производящие насосы как для средне- и малоабразивного материала, так и для отдельных тяжелых условий.

Так, насосы компании «Хаберман» (Habermann) предназначенные для перекачки высокоабразивных шламов и песчаных частиц, маркируются NP и NPK, а для перекачки крупных, в том числе гравийных частиц до 100 и более миллиметров – KB и КВР. Материал HBN450VG, используемый для изготовления металлических деталей этих насосов, имеет твердость по Бринеллю, равную 650 единицам. Для российского рынка насосы этой компании пока не характерны. В средних по абразивности условиях эксплуатации на обогатительной фабрике «Печенганикель» успешно работают насосы финской компании «Зульцер» (Zulser), прежде производимые компанией «Альстрем» (Ahlstrom), и имеющие гидравлическую конструкцию «Селакиус».

На дренажных водах и перекачке внутри предприятий технологической воды в России и за рубежом нашли применение погружные насосы шведской компании «Флюгт» (Flygt) и немецкой «Ритс» (Ritz). Компании-производители декларируют готовность этих насосов работать с относительно плотными и абразивными пульпами.

Для российских обогатительных фабрик предлагаются также пульповые насосы западных компаний «Дамен Дреджинг» (Damen Dredging) (ориентированные ранее главным образом для работы на земснарядах) и «Флоусерв» (Flowserve), (предназначавшиеся ранее в первую очередь для работы в химической промышленности), и др.

Имеет также место производство насосов другими, относительно небольшими машиностроительными компаниями, в том числе российскими.

Привод

На многих предприятиях по-прежнему отдают предпочтение прямому муфтовому соединению вала двигателя и насоса. С этой целью, как правило, изначально подбирается двигатель с частотой вращения вала, равной числу оборотов вала насоса. Разновидностью является установка между двигателем и насосом редуктора с определенным передаточным числом, в результате чего конструкция привода несколько усложняется, количество муфт возрастает до двух, но сохраняется возможность изменять передаточное число в соответствии с изменением условий работы насоса.

Рис. 5. Насос компании «Веир Варман» серии AH для тяжелых условий эксплуатации

Улучшение качества клиноременной передачи (повышение к. п. д., увеличение прочности отдельных ремней и т.д.) делает ее все более привлекательной. При клиноременной передаче передаточное число фиксируется путем установки на валах двигателя и насоса шкивов соответствующих диаметров. Изменение передаточного числа производится путем установки новых шкивов соответствующих диаметров.

Однако при величине мощности, передаваемой от вала двигателя на вал насоса, более 350–400 кВт муфтовое соединение (прямое или через редуктор) по-прежнему является более надежным.

Все более характерной особенностью эксплуатации насосов становится использование частотно-регулируемого привода в комплекте с системой автоматизации, позволяющей поддерживать в зумпфе заданный уровень пульпы. Для контроля за уровнем пульпы в зумпфе находят применение как механические, так и ультразвуковые уровнемеры. В случае использования ЧРП и автоматической системы контроля уровня пульпы в зумпфе, предотвращающей как подсос воздуха через всас насоса, так и перелив пульпы в зумпфе, число оборотов вала двигателя и насоса всегда соответствует изменяющимся условиям перекачки, что ведет к увеличению срока эксплуатации насоса. Ввиду постепенного уменьшения стоимости использование частотных преобразователей становится для потребителей все более и более привлекательным.

Проектирование

Вопросами проектирования как отдельных насосных агрегатов, так и насосных станций, в том числе подбора насосов, привода и комплекта вспомогательного оборудования занимаются известные инжиниринговые компании, такие как «Механобр инжиниринг» (Санкт-Петербург), «Якутнипроалмаз» (Мирный), «Урал-Механобр» (Екатеринбург), «Иргиредмет» (Иркутск), «Доберсек инжиниринг» (Германия) и др. Они, как предлагают заказчику свой выбор насосов, так и идут ему навстречу при наличии у последнего определенных предпочтений.

В настоящее время компании-производители насосов зачастую самостоятельно производят предварительную инжиниринговую проработку насосных установок, включая насос, двигатель, привод и плиту основания, которую в дальнейшем необходимо только привязать к конкретным условиям.

С целью ускорения расчета насосного оборудования компании разработали программы для автоматического подбора насосов и двигателей по заданным исходным данным. Естественно, что эти программы подбирают и рекомендуют насосы своих компаний. Вместе с тем, они могут быть использованы для оценки параметров транспортирования абразивного материала, необходимой мощности двигателя и т.д.

Некоторые технические вопросы

1. Гидравлическая конструкция корпуса проточной части современных насосов исследована и проработана ведущими производителями для различных условий применения достаточно полно и глубоко. Это касается и улитообразной формы корпуса, и отношения диаметра рабочего колеса к диаметру входа в него, и отношения ширины рабочего колеса к его диаметру, и формы и размера лопаток рабочего колеса, при определении которых широко использовались компьютерное гидродинамическое моделирование и современные математические методы. Тем не менее декларируемые к. п. д. у насосов одинаковых типоразмеров у разных компаний не совпадают.

2. Наряду с улучшениями гидравлической конструкции продолжается работа по улучшению свойств материалов изнашиваемых деталей. Наибольшее распространение получили насосы с металлической внутренней поверхностью и натуральной резиновой футеровкой, но известны примеры использования полиуретана, синтетической резины и керамики. Материал металлических изнашиваемых деталей представляет собой обычно сплав железа и углерода с высоким содержанием хрома (в пределах от 23 до 30%) и различными легирующими добавками. При изготовлении подобных материалов используют вакуумное литье. В результате декларируемые величины твердости по Бринеллю достигают 750 и более. Натуральная резиновая футеровка менее прочна, но более эластична и упруга.

3. Практически все современные компании предлагают использовать не только бывшее ранее стандартным вводно-сальниковое уплотнение вала, но и экспеллерное уплотнение, осуществляемое либо отдельным дополнительным колесом, расположенным между рабочим колесом и узлом уплотнения, либо экспеллерными лопатками, расположенными на наружной стороне рабочего колеса со стороны этого же узла. Следует, однако, учитывать, что экспеллерное уплотнение эффективно действует только при относительно высокой скорости вращения вала. Используется и механическое уплотнение вала, основанное на подпружинивании уплотняющих пластин, однако его эксплуатации требует определенных условий, а стоимость относительно велика.

4. Очевидным различием является использование различными компаниями одно- и двухкорпусных конструкций насосов. Двухкорпусная конструкция позволяет сохранять наружный корпус и требует относительно частой замены относительно легкого внутреннего корпуса. В этом случае при критическом износе внутреннего корпуса внешний корпус выполняет функцию опорной структуры. Однокорпусная конструкция является более простой и требует менее частой замены более массивного корпуса, объединяющего функции изнашиваемой детали и опорной структуры.

Представляется, что в случаях значительных трудозатрат на замену корпуса, что свойственно относительно большим насосам, проще и экономически выгоднее производить более редкую замену корпуса однокорпусной конструкции. Новые разработки компаний «Метсо Минералз», «Кребс» и «Джи Ай Дабл ю» отдают предпочтение однокорпусной конструкции. Бобруйский машиностроительный завод и «Веир Варман» привержены к использованию в тяжелых условиях эксплуатации двухкорпусной конструкции.

5. Общеизвестно, что одной из главных причин, препятствующих эффективной работе центробежного насоса, является внутренняя рециркуляция пульпы. Данная рециркуляция происходит внутри корпуса насоса от нагнетательного патрубка к всасывающему через зазор между наружной поверхностью рабочего колеса и внутренней поверхностью корпуса насоса со стороны всасывающего патрубка. Во время эксплуатации этот зазор развивается как из-за общего трения, так и местного защемления отдельных частиц. В насосах компании «GIW» предусмотрена специальная конструкция внутренней поверхности корпуса насоса и наружных экспеллерных лопаток на рабочем колесе, выталкивающих твердые частицы в сторону нагнетательного патрубка и препятствующая развитию износа и рециркуляции. В насосах компании «Кребс» на всасывающем патрубке установлено специальное защитное кольцо, препятствующее развитию рециркуляции и регулируемое в процессе работы насоса (см. рис. 6).

Рис. 6. Запатентованная система защиты от внутренней рециркуляции насосов «Кребс»

Во всех конструкциях насосов данный зазор периодически регулируют, т.к. своевременная регулировка позволяет снизить потребление электроэнергии и замедлить скорость износа отдельных частей. Стандартным способом является перемещение либо вала с рабочим колесом, либо соответствующей половины корпуса насоса навстречу друг другу во время остановки насоса. В насосах компании «Кребс» регулировка производится путем перемещения защитного кольца в процессе работы насоса.

6. Производители способны поставлять насосы для работы при высоком напоре и большом расходе абразивной пульпы. Однако при создании напора внутри одного насоса (вместо двух при их последовательном расположении) неизбежно растет скорость износа деталей. Соответственно на одном насосе изнашиваемые части приходится менять чаще, чем на двух.

Резюмируя вышеизложенное, можно отметить, что компании, производящие насосное оборудование, предлагают современным предприятиям достаточно широкий выбор насосов с различными техническими характеристиками, прочностью изнашиваемых частей и способами регулировки.

Предварительный выбор нескольких типов насосов различных компаний с необходимыми техническими показателями и анализ их предложений по гарантируемым срокам эксплуатации изнашиваемых деталей насоса и экономическим показателям позволяет предприятиям-заказчикам избежать просчетов при решении столь ответственного вопроса.