Рампа двигателя что это

Топливная рампа.

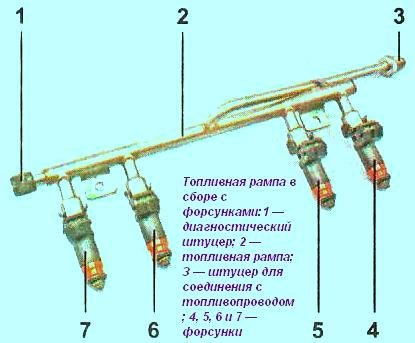

Топливная рампа — обязательный элемент топливной системы двигателя внутреннего сгорания с распределенным впрыском.

Топливная рампа или рейка это отрезок полой трубки с закрытыми с двух сторон концами и отводами для подключения трубок меньшего диаметра, через которые топливо подается к форсункам.

Топливная рампа — один из элементов, «доставшихся» бензиновому мотору от дизельного двигателя. Еще один известный элемент, «перекочевавший» оттуда же в системы прямого впрыска — ТНВД.

В некоторых случаях форсунки прикреплены прямо к рампе. Топливная рампа используется практически во всех системах распределенного впрыска, хотя в некоторых конструкциях отвод топлива к форсункам происходит из корпуса регулятора.

История создания топливной рампы

В конструкцию системы впрыска топливная рампа пришла из практики создания дизельных двигателей, которые за счет конструктивных особенностей оснащались распределенным впрыском с момента изобретения. Статья взята из паблика «МАШИНЫ». В эпоху карбюраторного впрыска топливная рампа на бензиновых двигателях не применялась, так как в этих системах топливо подается централизовано и не под давлением.

Конструкция и расположение топливной рампы

Как правило, рампа устанавливается на впускной коллектор двигателя. Кроме отводящих трубок, в рампе имеется отверстие с запорным штуцером для присоединения манометра, которым контролируют давление топлива. Для предотвращения загрязнения он закрыт пробкой с резьбой. Чаще всего рампу делают из стальной бесшовной трубы, способной выдерживать высокое давление. В случае с дизельным двигателем, оснащенным системой common rail, это давление может быть очень высоким.

Главное назначение топливной рампы подача топлива и распределение его по форсункам.

Вынимая топливные форсунки из рампы нужно проявлять предельную осторожность. Одно неверное движение может привести к необходимости замены форсунки

При работе нагнетающего насоса топливо поступает в питающую магистраль, расположенную в головке блока. вк.ком/карс.бест Попав в рампу, топливо движется в направлении самого дальнего цилиндра. В некоторых конструкциях систем впрыска предусмотрен подогрев топлива теплом, которое выделяет при работе двигатель. Прогрев улучшает распыление.

Вопросы эксплуатации топливной рампы

Если по какой-то причине топливную рампу необходимо демонтировать, действовать нужно с предельной осторожностью, так как велик риск повредить распылители форсунок и контакты разъемов. Ни в коем случае нельзя допускать попадания грязи в открытые каналы и трубопроводы, так как после сборки она неминуемо попадет в форсунки и дело закончится, как минимум, их промывкой. На период проведения обслуживания отверстия нужно обязательно закрывать заглушками. Перед снятием топливную рампу можно очистить с помощью баллона со средством для чистки инжекторов. Ни при каких условиях не следует помещать рампу в растворитель для промывки, не отсоединив форсунки. Дело в том, что все отверстия в топливной рампе снабжены резиновыми герметизирующими кольцами, которые выйдут из строя, если поместить их в агрессивную среду. Кстати, в любом руководстве по ремонту можно найти рекомендацию менять резиновые прокладки в любом случае, даже если внешне они не имеют повреждений.

Топливная рампа

Топливная рампа или рейка это отрезок полой трубки с закрытыми с двух сторон концами и отводами для подключения трубок меньшего диаметра, через которые топливо подается к форсункам.

В некоторых случаях форсунки прикреплены прямо к рампе. Топливная рампа используется практически во всех системах распределенного впрыска, хотя в некоторых конструкциях отвод топлива к форсункам происходит из корпуса регулятора.

История создания топливной рампы

В конструкцию системы впрыска топливная рампа пришла из практики созданиядизельных двигателей, которые за счет конструктивных особенностей оснащались распределенным впрыском с момента изобретения. В эпоху карбюраторного впрыска топливная рампа на бензиновых двигателях не применялась, так как в этих системах топливо подается централизовано и не под давлением.

Конструкция и расположение топливной рампы

Как правило, рампа устанавливается на впускной коллектор двигателя. Кроме отводящих трубок, в рампе имеется отверстие с запорным штуцером для присоединения манометра, которым контролируют давление топлива. Для предотвращения загрязнения он закрыт пробкой с резьбой. Чаще всего рампу делают из стальной бесшовной трубы, способной выдерживать высокое давление. В случае с дизельным двигателем, оснащенным системой common rail, это давление может быть очень высоким.

Главное назначение топливной рампы подача топлива и распределение его по форсункам.

Вынимая топливные форсунки из рампы нужно проявлять предельную осторожность. Одно неверное движение может привести к необходимости замены форсунки

При работе нагнетающего насоса топливо поступает в питающую магистраль, расположенную в головке блока. Попав в рампу, топливо движется в направлении самого дальнего цилиндра. В некоторых конструкциях систем впрыска предусмотрен подогрев топлива теплом, которое выделяет при работе двигатель. Прогрев улучшает распыление.

Вопросы эксплуатации топливной рампы

Если по какой-то причине топливную рампу необходимо демонтировать, действовать нужно с предельной осторожностью, так как велик риск повредить распылители форсунок и контакты разъемов. Ни в коем случае нельзя допускать попадания грязи в открытые каналы и трубопроводы, так как после сборки она неминуемо попадет в форсунки и дело закончится, как минимум, их промывкой. На период проведения обслуживания отверстия нужно обязательно закрывать заглушками. Перед снятием топливную рампу можно очистить с помощью баллона со средством для чистки инжекторов. Ни при каких условиях не следует помещать рампу в растворитель для промывки, не отсоединив форсунки. Дело в том, что все отверстия в топливной рампе снабжены резиновыми герметизирующими кольцами, которые выйдут из строя, если поместить их в агрессивную среду. Кстати, в любом руководстве по ремонту можно найти рекомендацию менять резиновые прокладки в любом случае, даже если внешне они не имеют повреждений.

Устройство автомобилей

Приборы и устройства системы Common Rail

Аккумулятор высокого давления (топливная рампа)

Аккумулятор высокого давления в общем виде имеет форму трубки (рис. 1). В зависимости от конструкции двигателя конкретное исполнение аккумулятора может иметь разные формы.

На аккумулятор могут устанавливаться датчик давления топлива и клапан ограничения давления. В качестве дополнительного оборудования могут устанавливаться ограничители расхода топлива и клапан регулирования давления, если он не расположен на ТНВД.

Давление внутри аккумулятора измеряется датчиком давления топлива (рис. 2) и ограничивается клапаном регулирования давления (рис. 3) до максимально допустимой величины в зависимости от параметров конкретной системы впрыска.

Через ограничитель расхода топлива, который дросселирует поток топлива, последнее под давлением поступает к форсункам.

Объем аккумулятора (рампы) постоянно наполнен топливом, находящимся под давлением. Величина этого давления поддерживается на постоянном уровне даже при больших нагрузках на двигатель, когда возрастает расход топлива через форсунки.

Клапан регулирования давления

Клапан регулирования давления устанавливает величину давления в аккумуляторе высокого давления (топливной рампе) в зависимости от нагрузки на двигатель.

При слишком высоком давлении в рампе клапан открывается и часть топлива из рампы отводится через магистраль обратного слива назад к топливному баку.

При падении давления в топливной рампе клапан закрывается и размыкает контуры высокого и низкого давления.

Клапан регулирования давления 3 (рис. 2, а ) устанавливается либо непосредственно на ТНВД, либо отдельно. Крепится через фланец к корпусу ТНВД или аккумулятору высокого давления.

Якорь 2 прижимает шарик 1 клапана к седлу под действием пружины клапана 4 так, чтобы разъединить контуры высокого и низкого давления.

Включенный электромагнит 3 перемещает якорь, прикладывая дополнительное усилие к прижатию шарика к седлу.

Весь якорь омывается топливом, которое смазывает трущиеся поверхности и отводит лишнее тепло.

Клапан регулирования давления имеет два контура:

Принцип работы клапана рассмотрим для двух позиций.

Клапан регулирования давления отключен.

От аккумулятора или на выхода ТНВД топливо под высоким давлением подается ко входу клапана. Так как обесточенный электромагнит не развивает никаких усилий, сила давления топлива преодолевает силу действия пружины. Клапан открывается и остается в таком положении большее или меньшее время в зависимости от цикловой подачи.

Пружина подобрана таким образом, чтобы устанавливалось давление топлива около 100 бар.

Клапан регулирования давления включен.

Если необходимо повысить величину давления, то сила действия электромагнита дополняет силу давления пружины. Якорь смещается вниз, уменьшая диаметр проходного сечения, до тех пор, пока объединенное усилие электромагнита и пружины не уравновесится давлением топлива. Затем якорь остается в этом положении, поддерживая постоянное давление.

Величина давления может варьироваться в зависимости от изменения величины подачи топлива в аккумулятор.

Давление в клапане может снижаться также из-за увеличения расхода топлива, впрыскиваемого через форсунки.

Усилие электромагнита пропорционально силе управляющего тока. Управление клапаном осуществляется ШИМ-сигналом. Благодаря этому регулируется расход топлива на слив. Тактовая частота в 1 кГц достаточна для того, чтобы избежать возмущающих движений якоря и соответственно колебаний давления в топливном аккумуляторе.

В более современных системах впрыска регулирование давления происходит дозировкой количества топлива, поданного к ТНВД. Таким образом, уменьшаются энергетические потери.

Клапан ограничения давления

Клапан ограничения давления поддерживает определенную величину давления в аккумуляторе, выполняя фактически роль редукционного (предохранительного) клапана. Несмотря на одинаковый принцип работы, на разных моделях двигателей внешне этот клапан может отличаться (см. рисунок 3).

Механический клапан ограничения давления включает следующие конструктивные элементы:

Принцип работы этого устройства не отличается от общего принципа функционирования механических клапанов ограничения давления.

Корпус клапана со стороны аккумулятора имеет канал, запираемый конусом сердечника клапана. Пружина плотно прижимает конус к седлу клапана при нормальном рабочем давлении, так что аккумулятор (рампа) остается закрытым.

В случае, когда величина давления в аккумуляторе превысит рабочее значение, конус под действием давления отходит от седла и находящееся под высоким давлением топливо через перепускные каналы отводится в магистраль обратного слива.

В результате давление топлива в топливной рампе снижается до оптимального (для данной системы) уровня.

Ограничитель расхода топлива

Ограничитель расхода топлива в системе Common Rail применяют, в частности, на двигателях тяжелых грузовых автомобилей. Он предназначен для предотвращения маловероятного случая, когда форсунка увеличивает продолжительность впрыскивания, например в случае зависания иглы. Чтобы выполнить эту задачу, ограничитель при превышении максимально допустимого количества поступающего из аккумулятора топлива перекрывает магистраль к соответствующей форсунке.

Ограничитель расхода топлива (рис. 4) состоит из металлического корпуса 5, на торцах которого выполнена резьба (наружная или внутренняя) для ввинчивания в аккумулятор высокого давления и для соединения с магистралью, ведущей к форсунке.

Внутри ограничителя расхода топлива находится сердечник 3, отжимаемый пружиной 4 в направлении аккумулятора высокого давления (топливной рампы).

Сердечник уплотняется по стенке корпуса. Продольный канал, имеющий в сердечнике переменный диаметр, заканчивается поперечными перепускными дроссельными отверстиями 8 с точно подобранной пропускной способностью.

Работа в обычном режиме

В положении покоя сердечник 3 упирается в ограничительную шайбу 2. Открытие форсунки в момент впрыскивания топлива немного снижает давление в ведущей к ней магистрали. В результате сердечник под действием потока топлива из аккумулятора смещается к форсунке (на рис. 4 – вниз), вытесняя при этом смещении некоторое количество топлива для поддержания необходимого давления в магистрали.

Когда впрыскивание завершается, сердечник останавливается, не доходя до седла 7. Затем пружина 4 отжимает его назад в исходное положение против потока топлива, продолжающего перетекать к уже закрывшейся форсунке через дроссельные отверстия 8.

Параметры пружины и дроссельных отверстий подобраны таким образом, что даже при максимальной подаче топлива (включая резервный запас) сердечник способен вернуться в исходное положение, в котором пребывает до начала следующего цикла впрыскивания.

Работа с большой утечкой топлива

Если расход топлива при впрыске значительно превышает необходимый уровень, то под действием сильного потока топлива сердечник садится в седло и перекрывает доступ топлива к форсунке. До остановки двигателя сердечник остается в этом положении, а затем пружина возвращает его назад.

Работа с малой утечкой топлива

Если расход топлива при впрыскивании незначительно превышает необходимый уровень, то после нескольких циклов впрыска сердечник ограничителя постепенно смещается к седлу, а затем точно так же, как и в случае с большой у течкой топлива, перекрывает подачу топлива к форсунке до остановки дизеля.

Система впрыска топлива Common Rail дизельных ДВС.

Система впрыска Common Rail является самой современной системой впрыска топлива дизельных двигателей. Работа системы Common Rail основана на подаче топлива к форсункам от общего аккумулятора высокого давления – топливной рампы, наподобие бензиновых ДВС (Common Rail в переводе означает общая рампа). Система впрыска разработана специалистами фирмы Bosch.

Наибольшее распространения получили четыре типа систем COMMON RAIL, названным по имени их производителя. BOSCH, DELPHI, DENSO и SIEMENS. Каждый автопроизводитель имеет собственную аббревиатуру, которая обозначает как систему, так и ее отдельные элементы :

BMW : D-двигатели (также используются Land Rover как TD4)

Cummins и Scania : XPI

Cummins : CCR

Daimler : CDI (для автомобилей Chrysler и Jeep — CRD)

Fiat : Fiat, Alfa Romeo и Lancia — JTD (MultiJet, JTDm, Ecotec CDTi, TiD, TTiD, DDiS, Quadra-Jet)

Ford Motor : TDCi Duratorq и Powerstroke

General Motors : Opel/Vauxhall — CDTi и DTi для Isuzu

General Motors : Daewoo/Chevrolet — VCDi (VM Motori — Ecotec CDTi)

Honda : i-CTDi

Hyundai и Kia : CRDi

Mahindra : CRDe

Maruti Suzuki : DDiS

Mazda : CiTD

Mitsubishi : DI-D

Nissan : dCi

PSA Peugeot Citroen : HDI, HDi (Volvo S40/V50 использует двигатели PSA 1,6D & 2,0D, JTD)

Renault : dCi

SsangYong : XDi

Subaru : TD

Tata : DICOR

Toyota : D-4D

Volkswagen Audi Group (Skoda) : TDI. CR в 2005 году пришла на смену насос-форсункам.

Volvo : D3, D4 и D5

Применение данной системы позволяет достигнуть снижения расхода топлива, токсичности отработавших газов, уровня шума дизеля. Главным преимуществом системы Common Rail является широкий диапазон регулирования давления топлива и момента начала впрыска, которые достигнуты за счет разделения процессов создания давления и впрыска.

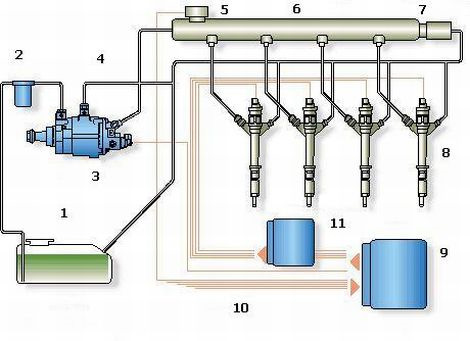

Конструктивно система впрыска Common Rail составляет контур высокого давления топливной системы дизельного двигателя. В системе используется непосредственный впрыск топлива, т.е. дизельное топливо впрыскивается непосредственно в камеру сгорания. Система Common Rail включает топливный насос высокого давления, клапан дозирования топлива, регулятор давления топлива (контрольный клапан), топливную рампу и форсунки. Все элементы объединяют топливопроводы.

1. топливный бак

2. топливный фильтр

3. топливный насос высокого давления

4. топливопроводы

5. датчик давления топлива

6. топливная рампа

7. регулятор давления топлива

8. форсунки

9. электронный блок управления

10. сигналы от датчиков

11. усилительный блок (на некоторых авто)

Топливный насос высокого давления (ТНВД) служит для создания высокого давления топлива и его накопления в топливной рампе. Современные топливные насосы высокого давления — плунжерного типа. Клапан дозирования топлива регулирует количество топлива, подаваемого к топливному насосу высокого давления в зависимости от потребности двигателя. Клапан конструктивно объединен с ТНВД.

Регулятор давления топлива предназначен для управления давлением топлива в системе, в зависимости от нагрузки на двигатель. Он устанавливается в топливной рампе. Топливная рампа предназначена для выполнения нескольких функций: накопления топлива и содержание его под высоким давлением, смягчения колебаний давления, возникающих вследствие пульсации подачи от ТНВД, распределения топлива по форсункам. Форсунка важнейший элемент системы, непосредственно осуществляющий впрыск топлива в камеру сгорания двигателя. Форсунки связаны с топливной рампой топливопроводами высокого давления. В системе используются электрогидравлические форсунки или пьезофорсунки. Впрыск топлива электрогидравлической форсункой осуществляется за счет управления электромагнитным клапаном. Активным элементом пьезофорсунки являются пьезокристаллы, значительно повышающие скорость работы форсунки.

Управление работой системой впрыска Common Rail обеспечивает система управления дизелем, которая объединяет датчики, блок управления двигателем и исполнительные механизмы систем двигателя. Система управления дизелем включает датчики оборотов двигателя, Холла, положения педали акселератора, расходомер воздуха, температуры охлаждающей жидкости, давления воздуха, температуры воздуха, давления топлива, кислородный датчик (лямбда-зонд) и другие. Основными исполнительными механизмами системы впрыска Common Rail являются форсунки, клапан дозирования топлива, а также регулятор давления топлива.

Принцип действия системы впрыска Common Rail

На основании сигналов, поступающих от датчиков, блок управления двигателем определяет необходимое количество топлива, которое топливный насос высокого давления подает через клапан дозирования топлива. Насос накачивает топливо в топливную рампу. Там оно находится под определенным давлением, обеспечиваемым регулятором давления топлива. В нужный момент блок управления двигателем дает команду соответствующим форсункам на начало впрыска и обеспечивает определенную продолжительность открытия клапана форсунки. В зависимости от режимов работы двигателя блок управления двигателем корректирует параметры работы системы впрыска.

С целью повышения эффективной работы двигателя в системе Common Rail реализуется многократный впрыск топлива в течение одного цикла работы двигателя. При этом различают: предварительный впрыск, основной впрыск и дополнительный впрыск.

Предварительный впрыск небольшого количества топлива производится перед основным впрыском для повышения температуры и давления в камере сгорания, чем достигается ускорение самовоспламенения основного заряда, снижение шума и токсичности отработавших газов. В зависимости от режима работы двигателя производится:

2 предварительных впрыска — на холостом ходу;

1 предварительный впрыск — при повышении нагрузки;

0(предварительный впрыск не производится) — при полной нагрузке.

Основной впрыск обеспечивает стабильную работу двигателя.

Дополнительный впрыск производится для повышения температуры отработавших газов и улучшения сгорания частиц сажи в сажевом фильтре (регенерация сажевого фильтра).

Развитие системы впрыска Common Rail осуществляется по пути увеличения давления впрыска:

1 поколение – 140 МПа, с 1999 года;

2 поколение – 160 МПа, с 2001 года;

3 поколение – 180 МПа, с 2005 года;

4 поколение – 220 МПа, с 2009 года.

Чем выше давление в системе впрыска, тем больше топлива можно впрыснуть в цилиндр за равный промежуток времени и, соответственно, реализовать большую мощность.

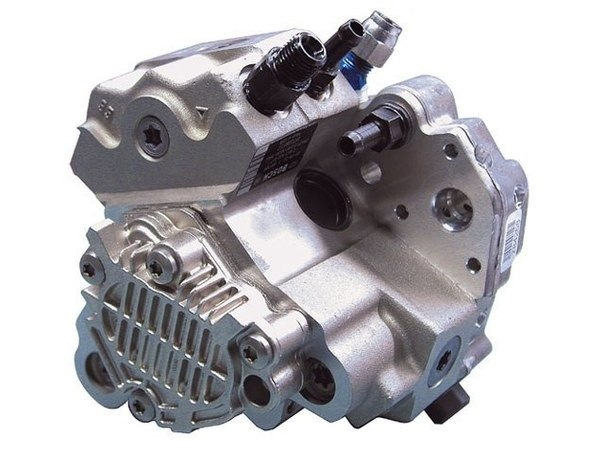

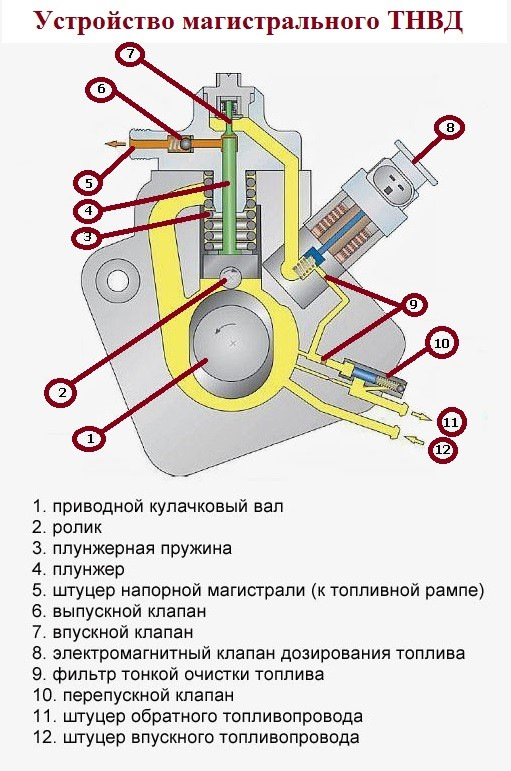

ТНВД является одним из основных ко элементов в конструкции системы впрыска двигателя. Он выполняет, как правило, две важнейшие функции: 1- нагнетание определенного количества топливной жидкости; 2- регулирование по времени начала впрыскивания. С момента появления аккумуляторных систем впрыска работа по регулированию времени начала впрыска была возложена на управляемые электроникой форсунки.

Основу ТНВД составляет плунжерная пара. Данный механизм составляет поршень (другое название- плунжер) и цилиндр (другое название — втулка) совсем небольшого размера. Плунжерную пару изготавливают из стали высокого качества и делают это с высочайшей точностью. Так, что между плунжером и втулкой имеется минимальный зазор (сопряжение прецизионное). В системе Common Rail используется Магистральный ТНВД.

С конструктивной точки зрения магистральный насос может иметь 1(один), 2(два) или 3(три) плунжера. Приводы плунжеров осуществляются с помощью использования кулачкового вала либо кулачковой шайбы.

При вращательном движении кулачкового вала (эксцентрика кулачковой шайбы) под действием возвратной пружинки плунжер двигается вниз. Увеличивается объем компрессионной камеры и уменьшается давление в ней. Под воздействием разряжения воздуха открывается клапан впуска, и топливная жидкость поступает в камеру. При движении плунжера вверх происходит возрастание давления в камере, клапан впуска закрывается. При создании определенного давления открывается клапан выпуска и топливная жидкость поступает в рампу. Управление подачей топливной жидкости производится в зависимости от потребностей двигателя и осуществляется с помощью клапана дозирования топливной жидкости. В исходном (обычном) положении этот клапан открыт. Но по сигналу электронного блока управления он закрывается на определенную ширину, тем самым регулируется количество затекающей в компрессионную камеру топливной жидкости.

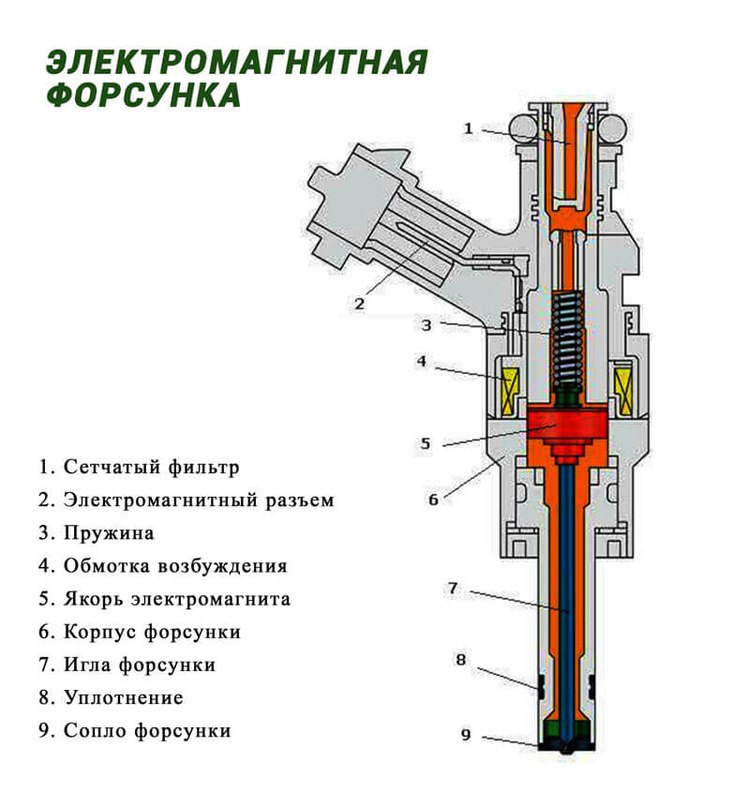

Форсунка (инжектор), являясь элементом конструкции системы впрыскивания, предназначена для того, чтобы качественно дозировать подачу топливной жидкости, его распыление в камере сгорания (коллекторе впуска) и образование топливно-воздушной смеси. Форсунки используются в системах впрыска как бензиновых, так и дизельных двигателей. На современных вариантах двигателей устанавливаются форсунки с электронным управлением впрыскивания. В зависимости от того, каким способом осуществляется впрыскивание, различают нижеприведённые виды форсунок:

1. электромагнитные

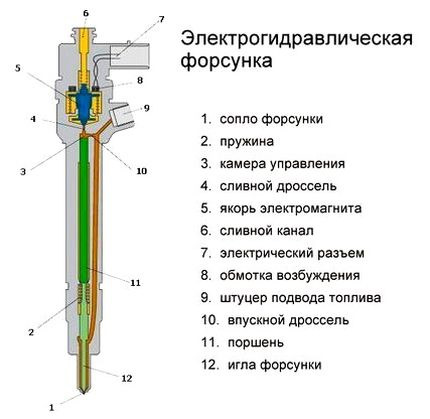

2. электрогидравлические

3. пьезоэлектрическая

Устанавливается, как правило, на бензиновые двигатели, в том числе оборудованные системой непосредственного впрыска. Имеет достаточно простое и надежное устройство. Оно включает электромагнитный клапан с иголкой и сопло.

Работа электромагнитной форсунки осуществляется так: в соответствии с заложенным в него алгоритмом электронный блок управления точно обеспечивает подачу напряжения на обмотку возбуждения клапана в нужный момент. При всём этом создается электромагнитное поле, оно, преодолевая усилия пружинки, втягивает якорь с иголкой и освобождает сопло. В результате производится впрыск топливной жидкости. С исчезновением напряжения пружка возвращает иголку форсунки на седло.

Используется на дизельных двигателях, в том числе на оборудованных системой впрыскивания Common Rail. В конструкцию электрогидравлической форсунки входит электромагнитный клапан, камера управления, впускной и сливной дроссели.

Принцип работы этой форсунки основан на использовании давления топлива, как при впрыскивании, так и при его прекращении. В начальном положении электромагнитный клапан обесточен и закрыт, иголка форсунки прижата к седлу по средствам силы давления топливной жидкости на поршень в камере управления. Впрыскивание топливной жидкости не происходит. При этом давление топлива на иголку, ввиду разности площадей контакта, меньше давления на поршень. По точной команде электронного блока управления запускается работа электромагнитного клапана, открывая сливной дроссель. Топливная жидкость из камеры управления идёт через дроссель к сливной магистрали. Впускной дроссель при этом препятствует быстрому выравниванию давлений в камере управления и в магистрали впуска. Давление на поршень снижается, а давление топлива на иглу не претерпевает изменений. Игла поднимается, происходит впрыск топливной жидкости.

Пьезоэлектрическая форсунка (пьезофорсунка)

Это самое совершенное устройство, обеспечивающее впрыск топливной жидкости. Форсунка устанавливается на дизельных двигателях, оборудованных системой впрыска Common Rail.

К преимуществам пьезофорсунки относят: быстроту срабатывания (в 4 раза быстрее электромагнитного клапана), как следствие этого, возможность многократного впрыскивания топливной жидкости в течение одного цикла работы, точную дозировку впрыскиваемой топливной жидкости. Всё вышеперечисленное стало возможным благодаря использованию пьезоэффекта в управлении форсункой. Он основан на изменении длины пьезокристалла, которое происходит под действием напряжения. Конструкция самой пьезоэлектрической форсунки включает следующие элементы : пьезоэлемент, толкатель, клапан переключения и иголку. Все они помещены в корпус.

В работе форсунки данного вида, так же как и в электрогидравлическом аналоге, используют гидравлический принцип. В начальном положении иголка сидит на седле в результате высокого давления топливной жидкости. Во время подачи электрического сигнала на пьезоэлемент, увеличивается его длина. Передается усилие на поршень толкателя, открывается переключающий клапан и топливная жидкость поступает в сливную магистраль. Давление выше иглы снижается. Иголка за счет давления в нижней части поднимается, таким образом производится впрыск топливной жидкости.