Расшивка вагона что это

Расшивка вагона что это

ТЕХНИЧЕСКИЕ УСЛОВИЯ

РАЗМЕЩЕНИЯ И КРЕПЛЕНИЯ ГРУЗОВ В ВАГОНАХ И КОНТЕЙНЕРАХ

УТВЕРЖДЕНЫ МПС России 27 мая 2003 г. N ЦМ-943

ГЛАВА 1

ТРЕБОВАНИЯ К РАЗМЕЩЕНИЮ И КРЕПЛЕНИЮ ГРУЗОВ

В ВАГОНАХ И КОНТЕЙНЕРАХ

1. Общие положения

1.3. При наличии в настоящих ТУ особых требований в отношении отдельных грузов либо их типоразмеров, отличных от общих требований настоящей главы, необходимо руководствоваться положениями соответствующих глав настоящих ТУ.

1.4. Разработка и экспериментальная проверка способов размещения и крепления опасных грузов должны выполняться с учетом требований разделов 7 и 12 настоящей главы. При этом экспериментальная проверка способов размещения и крепления опасных грузов должна проводиться на макетах или натурных образцах с безопасными (инертными) заменителями при условии соответствия (равенства) их массы и габаритных размеров.

1.6. Размещение и крепление съемного навесного оборудования, закрепление поворотных выдвигающихся частей новых кранов на железнодорожном ходу, перевозимых от заводов-изготовителей, а также кранов такого типа, не бывших в употреблении, осуществляются в соответствии с Инструкцией о порядке подготовки кранов в составе поездов, утвержденной производителем таких кранов по согласованию с МПС России.

Размещение и крепление съемного навесного оборудования бывших в употреблении кранов такого типа, а также закрепление поворотных выдвигающихся частей кранов, предъявляемых к перевозке без съемного навесного оборудования, осуществляются в соответствии с НТУ, утвержденными в установленном разделом 7 настоящей главы порядке.

1.7. Размещение и крепление грузов, поступающих от железнодорожных администраций других государств, должны соответствовать действующим на железнодорожном транспорте в Российской Федерации требованиям, если иное не установлено международными соглашениями, участником которых является Российская Федерация.

2. Габариты погрузки

2.1. Размещение на открытом железнодорожном подвижном составе грузов в зависимости от их размеров и крепления должно осуществляться в пределах габаритов погрузки. Виды габаритов погрузки и регионы их применения приведены в таблице 1 настоящей главы.

Как формируется состав грузового поезда, и при чём здесь тормозное устройство на рельсах?

Опубликовано 26.07.2019 · Обновлено 04.02.2021

Огромное количество грузов каждый день доставляется по железной дороге. В нашей стране есть тысячи грузовых вагонов под самые разные нужды — цистерны для нефти, полувагоны для угля, рефрижераторы для камчатских крабов. В общем каждому грузу — свой вагон, а уже из них в итоге собираются поезда. Причем один грузовой поезд может «потерять» по пути несколько вагонов с хвоста, или наоборот, к нему прицепят еще пару. А всего среднее количество вагонов, из которых состоят грузовые поезда, составляет 71 штук.

А как же из всего этого разнообразия составить подвижной состав для поезда, и, что также немаловажно, как этот поезд разобрать (расформировать) на конечной станции?

Для этого существует специальная инфраструктура — Сортировочная горка, расположенная на Сортировочной станции, и я постараюсь в доступной форме объяснить как она работает.

Каждый грузовой вагон имеет довольно большой вес — большинство из них только собственной массой до 30 тонн, а если еще добавить ещё 40 тонн грузов, получится вообще под 70. А для лучшего представления, я вам подскажу, что вес одного грузовика с прицепом составляет не более 30 тонн. Да. такую массу мышечным усилием не сдвинешь с места и уж тем более не сцепишь один вагон с другим.

Инженеры-железнодорожники придумали такой способ составления или расформирования поездов — используя маневровый тепловоз, сцеп из различных вагонов или прибывший грузовой состав, направляются на Сортировочную горку, причем тепловоз прицепляется к данному составу с противоположной стороны от начала спуска. Далее вагоны расцепляют по одному, и когда они покатятся вниз, то проходя через стрелочную горловину будут переведены на нужный путь, а дальше накатом, за счет инерции, доедут до уже стоящих на этом пути вагонов и сцепятся с ними — так сформируется новый состав. Этим способом можно из кучи совершенно разных вагонов собрать сразу несколько составов, или решить обратную задачу — разобрать (расформировать) состав.

Но в этом методе есть ряд проблем, которые раньше решались людьми. Скатывающиеся вагоны имеют такую массу, что их инерция сохраняет скорость, которая набрана на спуске с горки, до самого выходного сигнала или тупика. И столкновения вагонов друг с другом на такой скорости чреваты сходами с рельсов и иными авариями.

Следующая проблема — отсутсвие контроля за равномерностью поступления отцепов или одиночных вагонов на стрелочную горловину. Стрелочные переводы просто не успевали переключиться и часто происходили «взрезы» (проезд перевода, не переведенного в соответствующее положение).

Раньше над первой проблемой, как я уже говорил, трудились люди, и работа их была одной из самых опасных для жизни на железной дороге — это так называемые Башмачники. Их задачей была подкладка тормозных башмаков, на определенных позициях, под идущий накатом вагон. Так осуществлялось торможение вагонов до приемлемых скоростей.

А вторая проблема решалась производством более быстрых стрелочных переводов, которые в настоящее время полностью переключаются за 0,6 секунды.

Сейчас в РЖД человеческий труд на сортировочных горках заменяет автоматика.

Мы подошли к той системе, которая показана на фото выше. Эта система называется — балочным замедляющим устройством. Такое устройство размещается на нескольких позициях, которые называются тормозными: на съезде с горки — для удержания отцепов чтобы выдержать временной интервал, необходимый для переключения стрелок;

в районе стрелочной горловины — для регулирования скорости скатывания;

на путях отстоя — для прицельного торможения перед столкновением со стоящими вагонами.

Конструкционно замедляющие устройства бывают нескольких видов, но по способу приведения в движение тормозящих механизмов существует лишь гидравлика и пневматика. Это устройство получает команду из своего «центра управления», и с заданным тормозным усилием, точно в момент проезда тележки вагона, сжимает между двух стальных балок колесную пару. От величины давления и времени удержания зависит в итоге скорость движения вагона или отцепа.

Компьютерная система, которая управляет всеми замедлителями, состоит из большого числа датчиков и сенсоров, которые определяют скорость и местоположение вагонов, подвижных составов и отцепов, а также многие другие параметры — необходимые для верного расчета тормозных усилий.

Когда состав собран, на нём подключается тормозная магистраль и локомотив забирает его в поездку. Вот так выглядит принципиальная схема работы автоматизированных (механизированных) сортировочных горок и вагонных замедлителей.

8 (920) 118-13-17

8 (906) 526-66-22

Рассчитать стоимость Вашего вагона за 5 минут

Преимущества работы с нами:

Работа по договору

Любое количество

Выгодные цены

Работаем по РФ

Соблюдение сроков

Ответственность

Разделка вагонов

В любом состоянии на 10% выше рынка

Мы предлагаем комплексные услуги по разделке и утилизации ж/д вагонов различных типов: пассажирские, грузовые, специализированные, а также цистерны, рефрижераторы и платформы. Если вы хотите сдать на утилизацию ж/д вагон — обращайтесь к нам. Мы возьмем все хлопоты на себя:

Разделка вагонов по станциям:

Ярославль

Северная / Ярославль-Пристань (31020)

Новосибирск

Западно-Сибирская / Новосибирск-Западный (85120)

Тюмень

Свердловская / Войновка (790408)

Тайшет

Восточно-Сибирская / Тайшет (920002)

Иркутск

Восточно-Сибирская / Военный городок (932705)

Иркутск

Восточно-Сибирская / Кая (932809)

Иркутск

Восточно-Сибирская / Батарейная (932601)

Ангарск

Восточно-Сибирская / Китой-комбинатский (932103)

Восточно-Сибирская / Зима (923104)

Черемхово

Восточно-Сибирская / Черемхово (930907)

Тулун

Восточно-Сибирская / Азей (922205)

Усть-Илимск

Восточно-Сибирская / Усть-Илимск (926403)

Братск

Восточно-Сибирская / Паудусинские Пороги (925006)

Улан-Уде

Восточно-Сибирская / Медведчиково (935807)

Благовещенск

Забайкальская / Благовещенск (95470)

Белогорск

Забайкальская / Белогорск (95000)

Екатеринославка

Забайкальская / Екатеринославка (95540)

Свободный

Забайкальская / Михайло-Чесноковская (95370)

Бурея

Забайкальская / Бурея (95630)

Завитинск

Забайкальская / Завитая (95560)

Шимановск

Забайкальская / Шимановская (95320)

Тыгда

Забайкальская / Тыгда (95270)

Сковородино

Забайкальская / Сковородино (95170)

Архара

Дальневосточная / Архара (96060)

Тында

Дальневосточная / Тында (91000)

Разделка вагонов по всей России

На выгодных индивидуальных условиях

Наша компания уже не первый год работает в сфере разделки вагонов и их утилизации. Мы помогаем владельцам старых локомотивов, а также пассажирских и товарных вагонов выгодно продать их на демонтаж и заработать при этом неплохие деньги. Весь процесс по разделке вагонов мы берем на себя.

Варианты сотрудничества

Мы предлагаем нашим Заказчикам различные варианты сотрудничества. Например, мы берем вагон на разделку и оставляем лом себе, а годные детали доставляем куда Вы пожелаете, или разделываем вагон и все оставляем себе, выплачивая Вам оговоренную в договоре стоимость. Мы гарантируем нашим клиентам прозрачный документооборот и безопасность сделок. Поэтому нам доверяют работы по разделке вагонов множество компаний на территории России.

Стоимость утилизации списанных ж/д вагонов формируется в зависимости от объема и сложности проекта. Оставьте Вашу заявку и наш менеджер перезвонит Вам в течение 5 минут!

Мы располагаем всей необходимой техникой для разделки вагонов как у себя на станции ЯРОСЛАВЛЬ-ПРИСТАНЬ (Код ЕСР 310202), так и на вашем предприятии собственной выездной бригадой. Сегодня далеко не каждая компания может похвастаться тем, что имеет возможность осуществлять разделку невыездных вагонов. Мы же выполняем работу быстро и профессионально!

Как собирают вагоны для пассажирских поездов

Есть такой Тверской вагоностроительный завод. Завтра у него день рождения. Поэтому тут я расскажу кое-что интересное про сам завод.

Это тот самый завод, чьи вагоны пассажиры принимают за немецкие. Это тот самый завод, куда на входе поступает листовой прокат, а на выходе получается вагон со всеми подсистемами, включая пульт управления с прошивкой. Здесь работает около 8 тысяч человек, это крупнейшее предприятие Тверской области, и тут живут чайки, потому что им тепло на некоторых корпусах.

Если вы думаете, что вагон — это очень простая вещь, то рекомендую вернуться к посту про подсистемы пассажирских вагонов. Там есть всё — от локальной сети до электрических дверей. И всё это надо собрать.

Давайте начнём экскурсию.

Завод занимает 93 Га. Это два Ватикана.

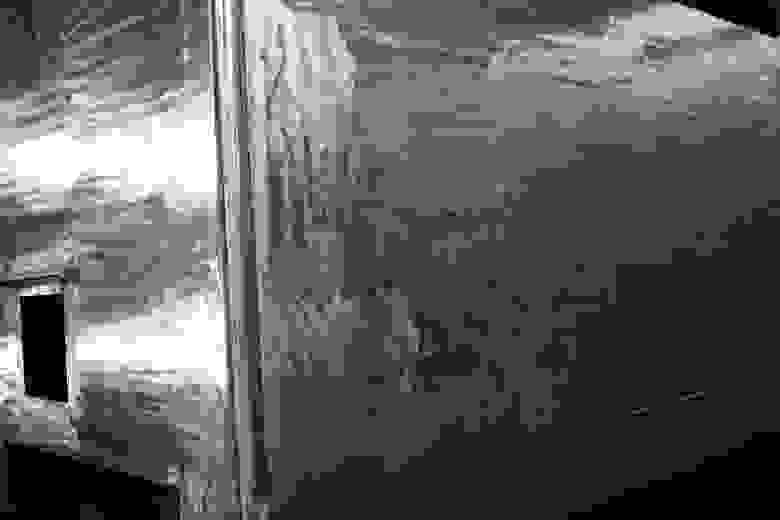

Первое, что можно увидеть, — это как вагоны из одного цеха по рельсам отправляют в другой:

Или нет. Первое — это то, что на территорию завода заходит железная дорога. В производственных цехах с грузовых платформ разгружается металл и направляется на дальнейшую обработку:

Вот как это выглядит (это фото и выше с панорамой завода С. Богданова, сотрудника ТВЗ):

Полный цикл — заходят листы стали, выходят вагоны:

Завод использует систему бережливого производства, поэтому всё организовано так, что нужные детали всегда под рукой. В производственных цехах на полу выполнена специальная разметка: обозначены разрешённые пешеходные зоны, места хранения готовых деталей, места расположения оборудования и т. д

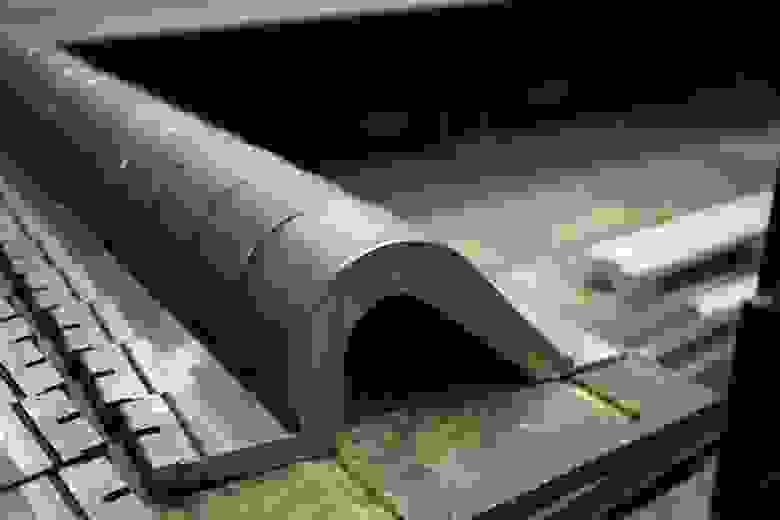

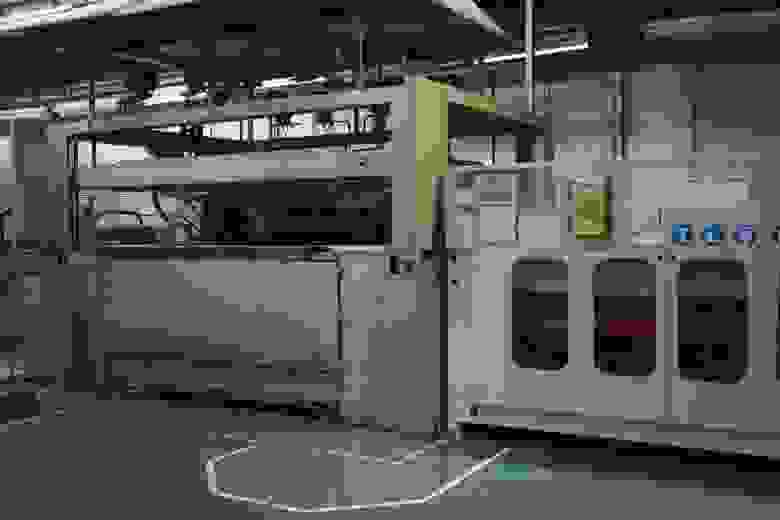

Вот горизонтально-растяжная машина, где делается каркас для крыши вагона:

И торцевание дуг крыши вагона:

Получится вот такая вещь:

Чтобы сделать из металла что-то более сложное, на начальном этапе заготовительного производства сначала нужно этот самый металл нарезать и хорошенько согнуть:

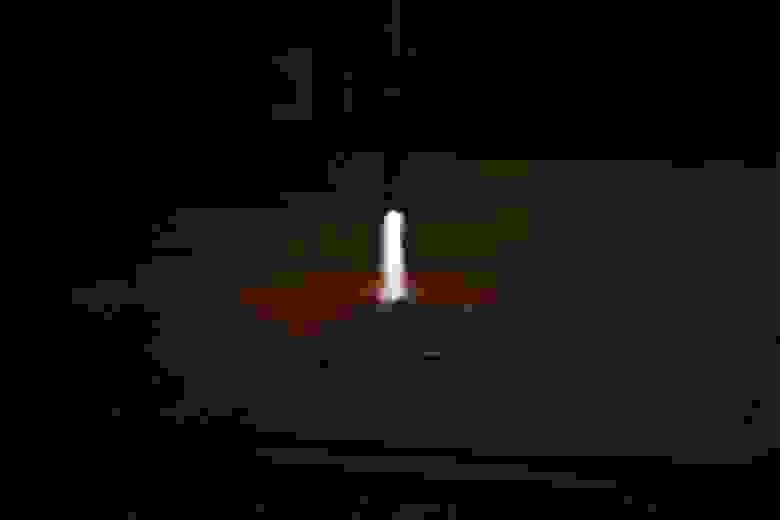

Толстая заготовка режется на установке плазменной резки:

Более тонкие заготовки режутся на лазере:

Некоторые надо ставить в пресс. Вот чинят его оснастку:

Тут можно снимать фильм про Fallout:

Вот элементы будущего вагона:

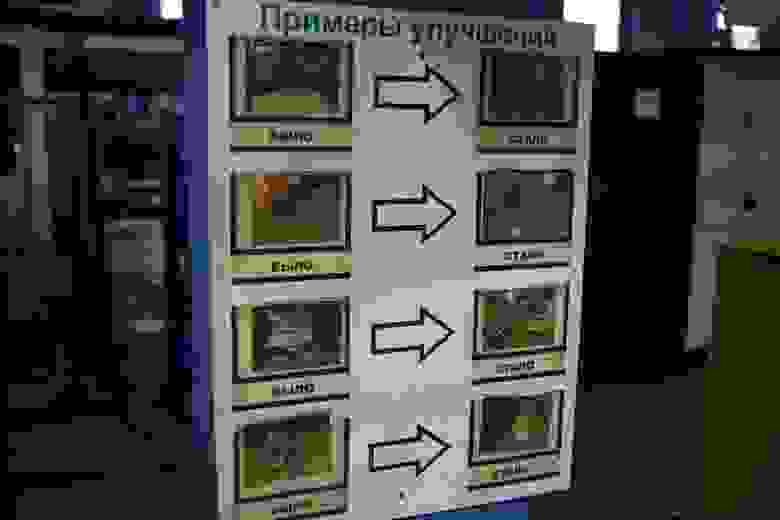

Рабочие получают вознаграждения за улучшения. Везде стоят стенды с информацией и примерами:

Цитата из пресс-релиза:

«В первом квартале 2018 года изобретатели и рационализаторы Тверского вагоностроительного завода сэкономили предприятию почти 1,5 миллиона рублей. С января по март на конкурс поступило 105 предложений, из них уже внедрено в производство 43. Большинство рационализаторских идей направлено на экономию материальных и трудовых ресурсов, на улучшение условий труда, качества продукции и выполненных работ».

Есть чат между сменами:

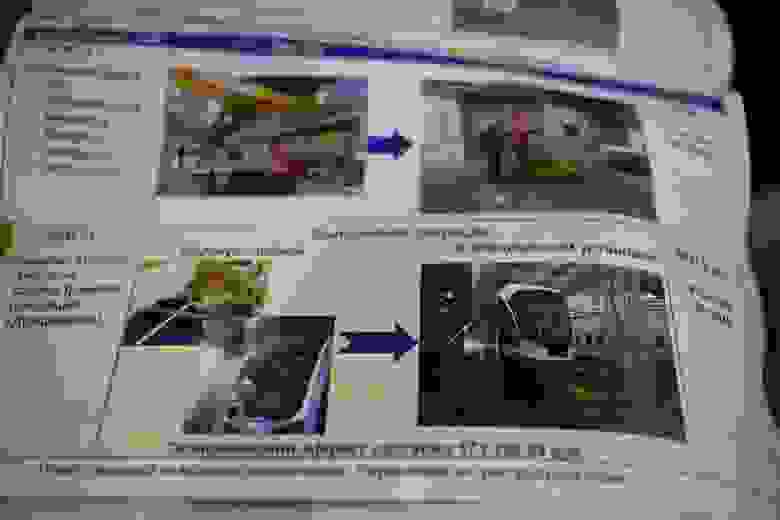

Дальше по цеху есть место, где специальное оборудование (координатно-дыропробивной пресс) делает перфорированные листы (это будет вентиляция вагона):

И прямо рядом с установкой, которая за минуту способна сделать все эти отверстия в одной детали с безумной скоростью, одни из самых старых станков завода:

Тяжести тут двигают кранами на потолочной системе:

В этом цехе краны управляются с пола вот с таких пультов:

Рядом ухает пресс и получаются новые детали для будущего вагона:

Ещё часть вещей отливается — есть собственное литейное производство, куда поступает чугун, а затем из него формируются нужные детали. Но на самом деле литых частей в вагоне всё-таки не очень много (фото С. Богданова):

Идём дальше. Теперь — сборка этого конструктора и сварка!

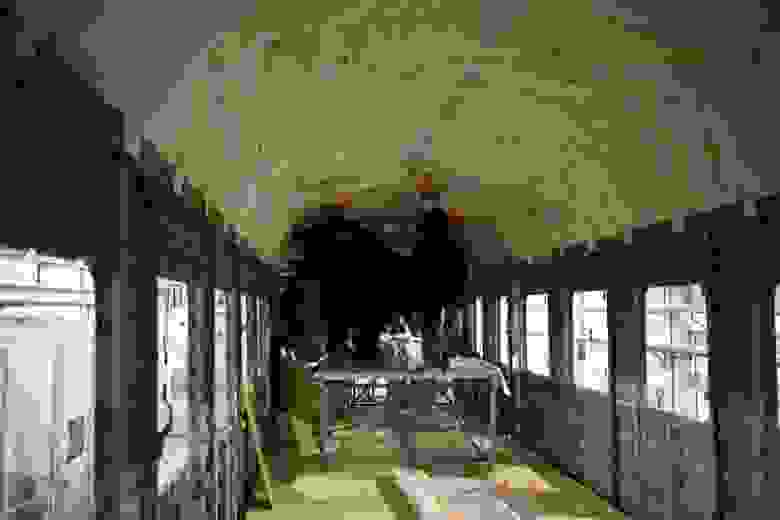

Берём гофролист из первого цеха, присоединяем к нему крупные детали, и начинает вырисовываться каркас:

Что-то приваривается вручную:

И вот уже видно, как начинает получаться кузов вагона:

Всё больше и больше:

Кстати, первая серия машин типа Портал родилась здесь. Сейчас они применяются по всему миру.

К нему снова и снова присоединяются детали на разных участках производства. Приезжают они сразу комплектами на вагон:

У разных вагонов разные крыши. Но по возможности конструкторы стараются использовать элементы из других вагонов в новых: это удобно для унификации производства.

Её, конечно, стоит двигать краном:

Теперь нужно выровнять плоскость:

Вот следы, где надо пройтись ещё раз, метки наносятся маркером прямо на вагон:

Вагон ставят на временные — технологические — тележки:

Потом окрашивают в камере порошкового напыления. Он становится вот такой:

Добавляют обрешётку кузова:

Кстати, и изоляция, и дерево отвратительно горят. Материал изоляции минеральный, дерево обработано пропиткой. Современные вагоны горят плохо, но до пожарных испытаний мы ещё дойдём.

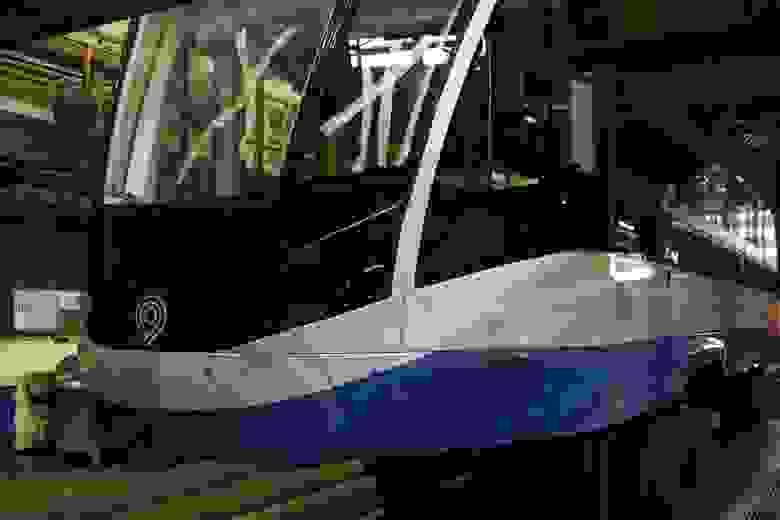

С головными вагонами электропоездов процесс сборки усложняется:

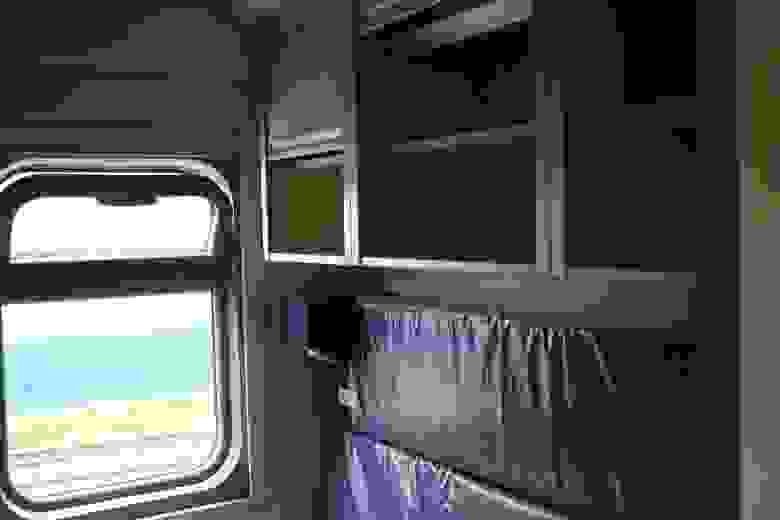

Потом надо постелить покрытие пола:

Смонтировать перегородки (это мы сейчас идём большими скачками, мелких операций очень много):

Добавить инженерные подсистемы:

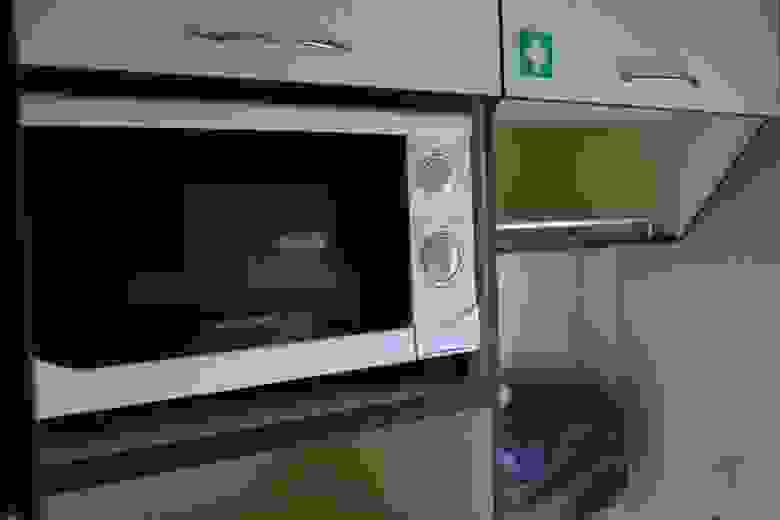

И в конце поставить оборудование:

Откуда это всё взялось? Чаще всего — произвели в другом месте завода. Вот тут, например, работают с пластиком:

Современный конструкционный материал ячеистой структуры, лёгкий и прочный. Но всё равно дерево много где всё ещё незаменимо по сочетанию «цена — эффект»:

Рядом делают мебель для купе:

Колёсные пары? Вот они выкатываются ещё из одного цеха:

Про всё-всё-всё можно прочитать документацию:

Можно посмотреть, где, с каким вагоном и что делают:

В конце сборки вагон ждут приёмо-сдаточные испытания, поскольку для вагонов есть ГОСТ и ещё множество нормативов. Что делают:

Есть испытания по эвакуации: за определённое время надо эвакуироваться — разбить стекло, очистить проём, накинуть одеяло, выбраться из вагона. Определяют время эвакуации. Есть испытания взрывные: аккумуляторный бокс должен быть взрывозащищённым. Вызываются взрывотехники, они устанавливают заряд, аналогичный максимальной разрушительной силе от взрыва аккумулятора. Бокс деформируется, но остаётся целым, выщёлкивается передняя панель, взрывная волна выходит вбок от вагона, туда же летят осколки аккумулятора. Вагон проходит много испытаний — например, ещё на соударение.

Иногда во время тестирования с вагонами что-то случается. Если что-то не так, возвращают на доработку. Но на самих испытаниях это случается крайне редко, поскольку чаще вагон возвращают из пусконаладки (это что-то вроде альфа-тестирования).

После испытаний вагон попадает на пути около завода и остаётся ждать проводника. Приезжает его будущий хозяин, поселяется внутри вагона и старается всё проверить максимально аккуратно. Потом уезжает прямо на этом вагоне в большую жизнь. Вагон сдаётся максимально готовый — с витриной для печенек, микроволновкой и всем-всем-всем.

Точно так же можно сделать трамвай:

Только у трамвая проводника не будет.

Про завод

25 августа предприятию исполняется 120 лет. Давным-давно это было частное предприятие французов, которые делали для царя вагоны. Потом они продали его парням, переносившим бизнес из Риги, потом завод был национализирован и начал производить что получалось. В военное время получалось в основном вот это:

В начале войны он был до основания разрушен (территория была захвачена немцами, за несколько часов до их наступления всё то, что нельзя было эвакуировать, разрушали). Потом, после освобождения города, завод восстановили, а в 90-е он чуть не разорился снова — заказов не было. Сейчас ТВЗ — машиностроительное предприятие мирового уровня и делает пассажирские вагоны для заказчиков со всего СНГ.

Заказчики есть. Сейчас, в 2018 году, завод снова чувствует себя стабильно. Об этом говорит и то, что раньше всему коллективу отпуск давался в августе. Сейчас первый раз за 9 лет, когда нельзя взять и остановить производство. Заказы расписаны уже на следующий год.

Блуждая по заводу, мы не коснулись инженерных историй разработки и проектирования (про них чуть позже), очень мало пробежались по быту рабочих (например, тут 4 столовых).

Не обсудили наследие СССР:

И много чего ещё. Стоит сказать, что в шумных цехах работают инвалиды по слуху (около 40 человек): им там вполне уютно. Есть отдельный детский лагерь для детей сотрудников, есть санаторий, есть спортивные клубы, есть много чего. Есть своё радио внутри завода и газета тиражом 4 тысячи экземпляров (тираж больше, чем у самого крупного областного издания).

Но, думаю, пока удалось показать главное — как из ничего получается вагон.