Разгонка по энглеру что это

Фракционный состав нефти

Определение состава нефти и ее продуктов происходит путем разделения по температурам кипения методом перегонки и ректификации.

Нефть, газовые конденсаты и их фракции представляют собой многокомпонентную смесь из соединений углеводородов. В составе нефти содержатся сотни органических соединений. Поэтому определение состава этой смеси как совокупности всех входящих в их состав соединений — сложнейшая и не всегда разрешимая задача.

Расходы на покупку сырой нефти, составляющие около 80% расходов НПЗ, наиболее важный фактор, определяющий рентабельность нефтяной компании. Качество и ценность сырой нефти зависят от ее кривой ИТК, определяющей содержание фракции светлых нефтепродуктов, выкипающих до 360°C, фракции 360-540°C и кубового продукта (>540°C), и содержания примесей, таких как сера, азот, металлы и т.д.

Однако кривая ИТК не отражает химического состава нефтяных фракций, который, в свою очередь, влияет на выход и свойства продукции установок для преобразования и повышения сортности нефтепродуктов на НПЗ. Таким образом, знание кривой ИТК и химической природы фракций сырой нефти имеет чрезвычайно важное значение для улучшения экономических показателей НПЗ. К сожалению, для получение этой информации необходимы лабораторные анализы, требующие больших финансовых и временных затрат.

Основные фракции

Углеводородный газ

Газ, входящий в состав данной нефти состоит в основном из бутанов (73,9 % мас.) выход газов на нефть составляет 1,5 % мас. Пропан – бутановая фракция будет использована в качестве сырья газофракционирующих установок с целью производства индивидуальных углеводородов, топлива и компонента автомобильного бензина.

Фракция НК-62°С

Фракция НК-62°С будет использована как сырьё для процесса каталитической изомеризации с целью повышения октанового числа.

Фракция 62-85°С

Фракцию 62-85°С называют “бензольной”, она будет использоваться как компонент товарного бензина и для получения бензола.

Фракция 85-120°С

Фракция 85-120°С в смеси с фракцией 120-180°С будет использована как сырье для установки каталитического риформинга с целью повышения октанового числа. Предварительно отправляется на гидроочистку.

Фракция 120-180°С и 180-230°С

Фракция 120-180°С будет использована в смеси с фракцией 180-230°С как компонент реактивного топлива. Реактивное топливо не подходит по температуре вспышки, поэтому нужно удалить часть лёгких компонентов.

Индивидуальный состав нефтепродуктов

В настоящее время индивидуальный состав продуктов нефти может быть достаточно надежно определен методами газожидкостной хроматографии только для единичных бензиновых фракций. Поэтому индивидуальный углеводородный состав не может быть положен в основу прогнозных методов расчета теплофизических свойств (ТФС) ввиду его недоступности для потребителей.

В то же время фракционный состав и структурно-групповой углеводородный состав могут иметь более плодотворное применение на пути построения методов расчета теплофизических свойств нефти.

Поэтому ниже рассмотрены методики пересчета и экстраполяции кривых разгонок и способы расчета структурно-группового углеводородного состава фракций.

Фракционный состав нефти и нефтепродуктов

Определение данного вида состава нефти и ее продуктов происходит путем разделения по температурам кипения методом перегонки и ректификации.

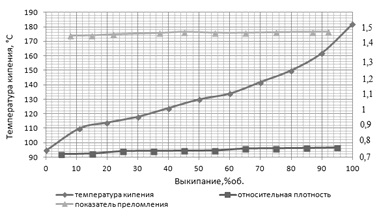

Совокупность выхода (в процентах по массе или объему) отдельных фракций, которые выкипают в определенных температурных диапазонах, называется фракционным составом нефти, нефтепродукта или смеси. Для более полной характеристики определяется относительная плотность и средняя молярная масса каждого погона и смеси в целом. По результатам испарения строят кривую ИТК, которая содержит достаточно полную информацию о составе смеси.

Ректификация по ГОСТ 11011-85 в аппарате АРН-2 ограничивается температурой 450—460 °С из-за возможного термического разложения остатка. Проведение данного вида исследования нефтей рекомендуется в устройстве для перегонки АРН-2 по методу ГрозНИИ в колбе Мановяна до температуры выкипания 560—580 °С. При этом не происходит искажения кривой ИТК.

Фракционный состав, особенно светлых товарных нефтепродуктов и широких фракций, часто определяют перегонкой в аппарате Энглера по ГОСТ 2177-82, что значительно проще ректификации. Кривая разгонки по Энглеру позволяет достаточно надежно определить характеристические температуры кипения фракций. Однако при расчете фазовых равновесий предпочтительнее иметь кривую ИТК. Для получения такой кривой предложен ряд эмпирических процедур.

Например, для светлых нефтепродуктов известна методика БашНИИНП. Основываясь на том, что разность температур, полученных при разгонке товарного нефтепродукта по ИТК и по Энглеру, в определенной точке выкипания нефтепродукта является почти постоянной, можно записать

Характеризация физико-химических свойств (ФХС) узких нефтяных фракций (псевдокомпонентов)

При расчете процессов ректификации многокомпонентных смесей (МКС) необходимо использовать физико-химические и термодинамические свойства всех компонентов, составляющих разделяемую МКС. Поскольку в рассматриваемом случае декомпозиция исходной непрерывной смеси на псевдокомпоненты носит достаточно условный характер, процедура расчета физико-химических свойств отдельных псевдокомпонентов приобретает особое значение.

Известно [2], что любое химическое вещество обладает совокупностью характеристических констант, причем значения характеристических констант зависят от химического строения молекул вещества. Это положение может быть распространено и на псевдокомпоненты, особенно если значения характеристических констант определены экспериментально.

В качестве основной и минимально необходимой характеристики псевдокомпонента принята его среднеарифметическая (между началом и концом выкипания фракции) температура кипения.

Однако, эта температура не в полной мере характеризует псевдокомпонент, поскольку она не учитывает особенности состава нефтей различного типа (различных месторождений). Для более точной оценки ФХС псевдокомпонентов необходима информация об углеводородном составе фракций.

Эта информация в косвенной форме в кривых ОИ и ИТК содержится. Более того, по закону сохранения масс усредненные (среднеинтегральные) значения псевдохарактеристических констант и вероятного углеводородного состава для фракций, выделенных по сравниваемым кривым при одинаковых расходных пределах выкипания, должны совпадать (за исключением их температурных пределов выкипания) [2].

Поэтому для оценки углеводородного состава моторных топлив вполне допустимо использование кривой ОИ – как более простой и удобной при экспериментальном определении. Однако при расчете процессов разделения (прежде всего ректификации) необходимо использовать только кривую ИТК.

Для расчетов в качестве псевдохарактеристических констант всех компонентов (псевдокомпонентов) МКС используются стандартные свойства (температуры кипения, температуры фазовых переходов, давления насыщенных паров, плотности газовой и жидкой фаз при стандартных условиях, показатели преломления, вязкости, энтальпий и др.), а также критические свойства. Эти константы характеризуют химическую индивидуальность компонента, т.е. представляют «химический паспорт» вещества. Характеристические свойства являются функциями специфических химических параметров вещества: молярной массы и структуры молекулы вещества [2]:

| Фij=f(Мi, химическая формула). | (1.1) |

Из (1.1) следует, что все стандартные свойства оказываются взаимосвязанными и могут быть выражены друг через друга. Так молярная масса какого либо углеводорода (псевдокомпонента) может быть выражена в виде функции от его стандартных свойств: температуры кипения, плотности, показателя преломления и прочих свойств, а также от комбинации этих свойств. В качестве примера можно привести формулы Б. П. Войнова [3], Крега [4] и Мамедова [4] для расчета молекулярной массы углеводородов:

Поэтому количество вариантов расчета ТФС псевдокомпонентов оказывается достаточно большим, что в определенной мере затрудняет их практическое использование.

Для расчета ФХС широких нефтяных фракций, состоящих из нескольких псевдокомпонентов, используется правило аддитивности, т.е. вклад каждой узкой фракции в свойства более широкой фракции определяется относительной концентрацией узкой фракции в более широкой.

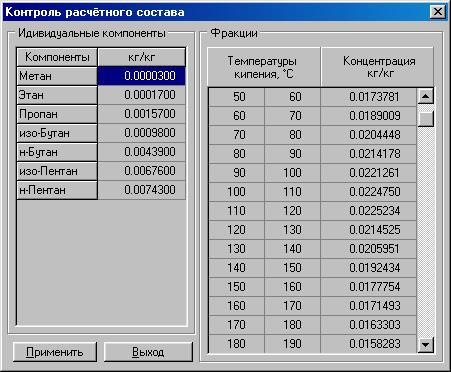

В УМП процедуры расчета ФХС для непрерывных смесей автоматизированы: пользователь в соответствии с принятой температурной разбивкой кривой ИТК на псевдокомпоненты задает пределы выкипания отдельных псевдокомпонентов (отдельных узких фракций), после чего заполняет спецификацию для каждого выбранного псевдокомпонента, задавая его характеристические свойства, известные пользователю.

В качестве минимально необходимой информации, как уже указывалось, должна быть задана средняя температура кипения псевдокомпонента, а в качестве дополнительной задаются свойства (плотность, показатель преломления и т.д.), известные пользователю. Чем более полно определена эта информация, тем точнее будет охарактеризован каждый псевдокомпонент, а значит, и точнее будут результаты последующего моделирования. Для примера на рис. 1.7 приведены кривые распределения характеристических свойств (tср, p, n) для прямогонного гидроочищенного бензина [2].

В соответствии с принятым условием достаточно плавного изменения характеристических свойств при изменении температуры кипения отдельных компонентов (число индивидуальных компонентов очень велико) зависимости всех свойств от доли отгона вещества (или от температуры отгона) должны быть также непрерывными.

На основе данной информации могут быть рассчитаны все основные свойства (Tкр, Pкр, Zкр, энтальпийные характеристики) как отдельных псевдокомпонентов, так и среднеинтегральные значения этих свойств для фракции в целом, а также определены вероятные брутто-формулы гипотетических псевдокомпонентов [2].По сути такой же подход используется и при взаимном пересчете кривых ОИ и ИТК.

При этом наличие даже неполной информации (только отдельных свойств для отдельных фракций даже в ограниченном диапазоне изменения доли отгона) позволяет заметно повысить адекватность обобщающей информации. Так, для примера, приведенного на рис. 1.4, учет только одного свойства по фракции в целом (плотность мазута) заметно уточняет вид конечной характеристики (кривая ИТК).

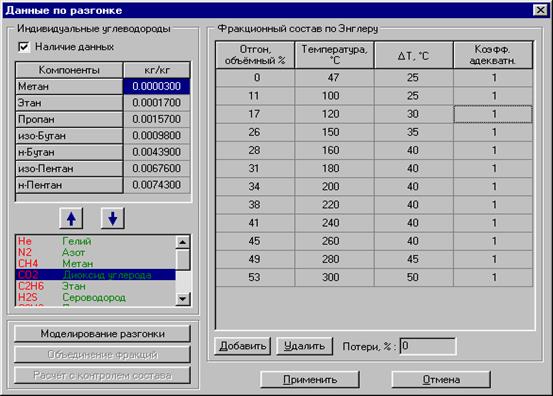

Перевод разгонки по Энглеру в разгонку по ИТК

Данная функция предназначена для перевода лабораторных данных разгонки дегазированного конденсата или нефти по Энглеру в разгонку по ИТК[16]. При переводе восполняется информация о содержании в конденсате (нефти) легких фракций и, в случае отсутствия данных о растворенных легких углеводородах, приближенно прогнозируется их содержание. В результате перевода получают единую форму газофракционного состава смеси: индивидуальные углеводороды от С2 до С5, температуры кипения 10-градусных фракций от 40 ˚С и выше.

Имеется возможность выбора индивидуальных компонентов. Далее заполняются концентрации легких компонентов и данные по разгонке. Кроме того, заполняются предполагаемые превышения (ΔТ) температур кипения (в колбе) конденсата или нефти над измеренными температурами паров, а также дополнительные корректировочные коэффициенты (ДКК) (по умолчанию 1, могут приниматься от 0 до 3-4). Для нефти рекомендуются следующие предварительные значения ΔТ:

Температуры отгона, ˚С ΔТ, ˚С

от 100 до 120 30 – 40

от 120 до 150 35 – 45

от 150 до 260 40 – 45

от 260 до 280 45 – 50

от 280 и выше 50 – 55

Для конденсатов вначале принимаются ΔТ=0.

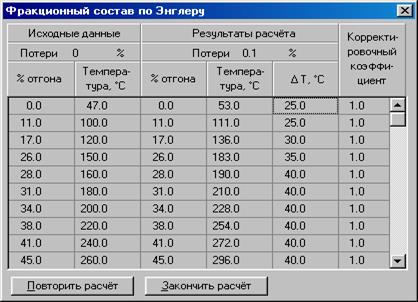

Результат расчета выводится в нижеприведенную таблицу. В ней полученный ИТК-состав, переведенный в объемные (по жидкости) проценты, сравниваются с данными номограммы, приведенной на стр.137 в книге “Методы расчета теплофизических свойств газов и жидкостей (Авторы-составители: Абросимов В.Ф., Безуглый В.К., Болотин Н.К. и др.). –М.: Химия, 1974.

В следующей таблице сравниваются данные лабораторной разгонки по Энглеру с результатами ее расчета, выполненному по рассчитанному ИТК-составу:

При значительных расхождениях в обоих сравнениях следует возвратиться к исходным данным и выполнить корректировки значений ΔТ или ДКК, например:

После их корректировок расчёт повторяется :

В случае, если не удается добиться близости расчетных результатов в обеих таблицах, предпочтение следует отдавать сравнению с данными номограммы.

По окончании корректировок ΔТ или ДДК можно просмотреть полученный газофракционный ИТК-состав, в котором можно продолжить корректировки как по составу, так и по конечной температуре последней фракции.

Сквозное комплексное моделирование состава сырья, систем сбора и подготовки природного газа и нефти, их трубопроводного транспорта, установок стабилизации конденсата (нефти), газоперерабатывающих заводов и т.д.

Описанные средства моделирования состава и свойств углеводородного сырья, сборных сетей, установок промысловой и заводской обработки природного газа и нефти позволяют выполнять сквозное комплексное моделирование этих объектов в единой цепи, с применением блочного структурирования связанных технологических схем.

Ниже в качестве примера приводятся:

1. Расчет состава сырья

2. Изменение состава сырья по мере истощения месторождения

3. Блочная схема сбора, комплексной подготовки газа и регенерации метанола

4. Содержание блоков

OПРЕДЕЛЕНИЕ СОСТАВА ПЛАСТОВОЙ ГАЗОКОНДЕНСАТНОЙ СМЕСИ

Используются данные сепаpации, дегазации, дебутанизации и pазгонки конденсата по Энглеpу

И С Х О Д Н Ы Е Д А Н Н Ы Е

Пластовое давление MПA 25.00

Пластовая температура C 84.00

Давление сепаpации MПA 4.41

Tемпеpатуpа дегазации C 20.00

Удельный выход дебутанизиро-

ванного конденсата г/ст.м3 газа сепар. 169.00

К о м п о н е н т ы Г а з с е п а p а ц и и

мольн.доля литp масс.доля гpамм

Всего 1.00000 1000.00 1.00000 746.58

К о м п о н е н т ы Г а з д е г а з а ц и и

мольн.доля литp масс.доля гpамм

Всего 1.00000 45.18 1.00000 55.08

К о м п о н е н т ы Г а з д е б у т а н и з а ц и и

мольн.доля литp масс.доля гpамм

Всего 1.00000 2.14 1.00000 4.79

Фракционный состав по Энглеру

Р Е З У Л Ь Т А Т Ы Р А С Ч Е Т А

К о м п о н е н т ы П л а с т о в ы й г а з

мольная литp массовая гpамм на 1 м3 газа:

доля доля сепаp. «сух.» пласт.

Всего 1.00000 1082.62 1.00000 975.45 945.42 915.73

Сравнение измеренных и рассчитанных характеристик сырого

и дегазированного конденсата

г/м3 см3/м3 г/м3 см3/м3

КГФ по данным разгазирования

из контейнера 228.9 336.8 173.8 242.0

КГФ дебутанизиров. конденсата 169.0

газ дебутанизации 4.8

КГФ по результатам моделирова-

ния состава и фазового поведе-

ния пластовой смеси 208.1 306.2 169.1 235.5

Результаты адаптации расчетных моделей по молекулярной

массе, плотности и вязкости конденсата: (1)-измеренные

и (2)-рассчитанные характеристики конденсата

Молекулярная масса 115.0 115.1

Cостав газоводоконденсатной смеси на выходе из скважины

с учетом механического выноса пластовой воды

Удельный вынос воды, г/ст.м3 пл. смеси 4.0

Содержание соли в воде, г/л 20.0

Kомпонент кг/кг моль/моль

Потенциальное содержание С5+

г/ст.м3 пластового газа 154.7

г/ст.м3 газа сепарации 164.8

Молекулярная масса С5+ 118.5

Количество паров воды в пластовой

Количество воды в пластовой смеси

с учетом механического выноса г/ст.м3 6.87

Pасчетное давление начала конденсации

пластовой смеси пpи t = 84.0 C МПа 22.0

И С Т О Ч Н И К Д А Н Н Ы Х

Акт газоконденсатных исследований по скважине Р-62

Мыльджинской площади в интервале испытания 2368-2380 шт. 8.5 мм

Тюменская центральная лаборатория, 1996 г.

Материальный баланс газоконденсатного месторождения

на период разработки (Запасы и отборы газа – условные)

Запасы газа 50.000 млрд. ст.м3

Пластовое давление 25.00 МПа

Пластовая температура 84.0 C

РАСЧЕТНОЕ давление начала конденсации 21.97 МПа

Промысловые ресурсы С5+в

Год Отбор газа Давление Промысловые ресурсы С5+в

разра- млрд.ст м3/год в конце года тыс. т

ботки пластовый отсепар МПа ата годовые суммарные

2 2.000 1.852 23.16 236.2 309.435 464.152

3 2.000 1.852 22.02 224.6 309.435 773.587

4 5.000 4.652 19.33 197.1 734.028 1507.615

5 5.000 4.674 16.80 171.3 660.586 2168.201

6 7.000 6.584 13.47 137.4 817.620 2985.821

7 7.000 6.617 10.21 104.1 716.292 3702.113

Год Суммарные Содержание в залежи Потери с выпавшим

разра- промысловые в газовой фазе в залежи конденсате

ботки ресурсы тыс.т тыс.т тыс.т

4 1507.615 5534.306 689.104

5 2168.201 4327.147 1231.278

6 2985.821 2996.258 1737.524

7 3702.113 1973.626 2038.370

Промысловые ресурсы С2, C3, C4

Год Годовые ресурсы тыс.т Суммарные ресурсы тыс.т

разработки C2 C3 C4 C2 C3 C4

1 52.993 49.724 33.304 52.993 49.724 33.304

2 105.985 99.448 66.608 158.978 149.172 99.912

3 105.985 99.448 66.608 264.964 248.621 166.521

4 264.899 248.120 165.823 529.863 496.740 332.344

5 264.820 247.161 164.414 794.683 743.901 496.758

6 370.888 344.846 228.082 1165.571 1088.747 724.840

7 371.496 344.386 226.452 1537.067 1433.133 951.292

Содержание С2, C3, C4 в залежи

Год Содержание в залежи Потери с выпавшим в залежи

разра- в газовой фазе тыс.т конденсате тыс.т

ботки C2 C3 C4 C2 C3 C4

4 2105.734 1968.848 1312.930 14.040 20.564 19.848

5 1831.923 1706.690 1132.504 23.034 35.500 35.755

6 1456.755 1351.764 891.126 27.372 45.584 48.969

7 1087.362 1007.032 660.487 25.380 46.086 53.249

Изменение состава пластового газа ( мол.доли )

при снижении давления в залежи

Пластовое давление, МПа

25.00 24.37 23.16 22.02 19.33 16.80

Изменение потенциального содержания углеводородов

в пластовом газе при снижении давления в залежи

давление C2 C3 C4 C5+в

25.00 254.9 53.0 49.7 33.3 154.7

24.37 248.5 53.0 49.7 33.3 154.7

23.16 236.2 53.0 49.7 33.3 154.7

22.02 224.6 53.0 49.7 33.3 154.7

19.33 197.1 53.0 49.5 33.0 139.2

16.80 171.3 53.0 49.3 32.7 125.1

13.47 137.4 53.0 49.2 32.4 109.0

10.21 104.1 53.1 49.2 32.3 96.4

Блочная схема сбора, комплексной подготовки газа и регенерации метанола

ХИМИЯ НЕФТИ

ФРАКЦИОННЫЙ СОСТАВ НЕФТИ

Определения

. Для всех индивидуальных веществ температура кипения при данном давлении является физической константой. Так как нефть представляет собой смесь большого числа органических веществ, обладающих различным давлением насыщенных паров, то говорить о температуре кипения нефти нельзя.

В условиях лабораторной перегонки нефти или нефтепродуктов при постепенно повышающейся температуре отдельные компоненты отгоняются в порядке возрастания их температур кипения, или, что то же самое, в порядке уменьшения давления их насыщенных паров. Следовательно, нефть и ее продукты характеризуется не температурами кипения, а температурными пределами начала и конца кипения и выходом отдельных фракций, перегоняющихся в определенных температурных интервалах. По результатам перегонки и судят о фракционном составе.

называется доля нефти, выкипающая в определенном интервале температур. Нефти выкипают в очень широком интервале температур, в основном, от 28 до 520-540°С. Фракционный состав нефти определяется стандартным методом (ГОСТ 2177–82) по результатам лабораторных испытаний при разделении соединений по температурам кипения методом фракционирования (разгонки) нефти, отгона или смеси соединений на установках АВТ (атмосферно-вакуумная трубчатка).

фракции считают температуру падения первой капли сконденсированных паров.

фракции считают температуру, при которой испарение фракции прекращается.

Нефтяные фракции

В зависимости от температурных диапазонов выкипания нефтяные фракции (продукты разделения нефти) подразделяют на:

Определение фракционного состава

Фракционный состав определяется стандартным методом по ГОСТ 2177-99 (метод аналогичен распространенной за рубежом разгонке по Энглеру), а также различными способами с применением лабораторных колонок. Для пересчета температур выкипания, полученных стандартной перегонкой (Тгост) в истинные температуры кипения (Титк) предложена формула:

При нагреве такой сложной смеси, как нефть, в паровую фазу прежде всего переходят низкокипящие компоненты, обладающие высокой летучестью. Частично с ними уходят высококипящие компоненты, однако концентрация низкокипящего компонента в парах всегда больше, чем в кипящей жидкости. По мере отгона низкокипящих компонентов остаток обогащается высококипящими. Поскольку давление насыщенных паров высококипящих компонентов при данной температуре ниже внешнего давления, кипение в конечном счете может прекратиться. Для того чтобы сделать кипение безостановочным, жидкий остаток непрерывно подогревают. При этом в пары переходят все новые и новые компоненты со всевозрастающими температурами кипения. Отходящие пары конденсируются, образовавшийся конденсат отбирают по интервалам температур кипения компонентов в виде отдельных нефтяных фракций.

Перегонку нефти и нефтепродуктов с целью разделения на фракции можно осуществлять с постепенным либо с однократным испарением. При перегонке с постепенным испарением образующиеся пары непрерывно отводят из перегонного аппарата, они конденсируются и охлаждаются в конденсаторе-холодильнике и собираются в приемник в виде жидких фракций.

Еще более четкое разделение происходит при перегонке с ректификацией. Аппарат для такой перегонки состоит из перегонной колбы, ректификационной колонки, конденсатора-холодильника и приемника.

Определение фракционного состава нефтей и нефтяных фракций проводится в лабораторных условиях. Наибольшее распространение в лабораторной практике получили следующие виды перегонки.

Большая Энциклопедия Нефти и Газа

Разгонка

Разгонка прекращена из-за начавшегося разложения. [47]

Разгонка по Богданову: числитель-температура ( в С), знаменатель-выкипаемэсть ( в объемн. [48]

Нормальная разгонка дает: 1) ряд температур кипения, или температур пара для фракций, собранных в процессе разгонки; 2) объемные или весовые проценты дестиллята от загрузки; 3) ряд фракций большей или меньшей чистоты, в зависимости от рабочей эффективности колонки, флегмового числа и сложности перегоняемой жидкости. [50]

Разгонка газа до фракции С4 включительно происходит при атмосферном давлении. Бели не определять содержание фракции Cs, то остаток определяют взвешиванием. При этом вся жидкость, смачивающая набивку, испаряется и конденсируется в колбочке. После этого сосуд Дьюара с жидким азотом опускают, дают колбочке немного согреться за счет тепла окружающей среды и соединяют ее с атмосферой через кран 4, отъединив его предварительно от поглотителей, соединенных с краном резиновой трубочкой. [51]

Разгонка сырца производится при остаточном давлении 50 мм, причем для уменьшения потерь от полимеризации добавляется 0 1 % гидрохинона. Отгоняющийся этилбензол снова поступает на дегидрирование. [52]

Разгонка этаноламина является основным процессом для очистки раствора от примесей, снижения химических потерь амина, борьбы со вспениванием и коррозией оборудования. [53]

Разгонка моноэтаноламина является основным средством очистки раствора от примесей, борьбы со вспениванием и коррозией оборудования. На разгонку поступает небольшая часть раствора. Разгонку, как правило, проводят в присутствии щелочи. При взаимодействии со щелочью часть побочных продуктов разлагается с образованием свободного амина. Щелочь нейтрализует также образовавшиеся кислые примеси ( муравьиная кислота), что уменьшает коррозию разгонного куба. Избыток щелочи нежелателен, так как при этом повышается температура кипения и начинается кристаллизация солей. [55]

Подобная разгонка становится более трудной при малых концентрациях окислов азота, поскольку в этом случае начинают уже играть большую роль адсорбционные явления. [57]

Разгонка металла по длине заготовки ( рис. 128 г) достигается путем обработки ее отдельных участков; при этом ось заготовки располагают перпендикулярно к ширине бойка. [59]