зачем азот в амортизатор

Азот или воздух

Вообще в воздухе этого самого азота около 78%.

Чем для амортизаторов он лучше воздуха?

Очень просто: в воздухе помимо кислорода содержится углекислый газ, аммиачный и сернистый газы, которые могут оказывать неблагоприятное воздействие на металлическую начинку амортизатора! А азот в первую очередь — нейтральный газ.

Попробуйте в любой емкости взбить масло, в результате получите воздушно-масляную эмульсию. Вязкость которой в разы ниже, чем просто масло до аэрации, причем сверху будет пена с почти нулевой вязкостью.

При использовании автомобиля вне асфальта, почти тоже самое происходит в обычном маслянном амортизаторе, (не путать с бочковыми) поэтому и работает такой амортизатор совсем не так, как ожидалось — на хорошем покрытии проблем может и не возникнуть, но на грунте машина начинает «плавать».

Применение нейтрального газа (азота) под давлением, минимизирует этот эффект и позволяет добиться более лучших характеристик при езде по плохим дорогам.

Если в амортизаторе будет воздух, то при езде каждый из маленьких пузырьков воздуха, содержащихся в масле будет создавать микро-взрыв, что может способствовать быстрому выходу из строя самого амортизатора, а если будет азот, то всё будет нормально

Если речь идет о бочковых амортизаторах, то заправка азотом осуществляется вместе с обслуживанием автомобиля или по желанию для настройки.

Следовательно для поддержания характеристик амортизаторов, заложенных производителем, продления срока службы оптимальным решением будет заправка азотом. Как всегда на видео наш бессменный Председатель.

Пользователям Drive2.ru скидка на заправку амортизаторов 15%

Зачем азот в амортизатор

в компенсационной камере. например Fox Float R изначально заряжен азотом.

С таким же успехом можно закачать аргон и наклеечку сделать на аморт! 😆

А если закачать СО2, то все зеленые просто обэтосамываются. Ибо очистили планету.

не зря ж японцы в колесья своего супер-ниссана качают азот, а не обычный воздух. что то в этом явно есть.

Ну да, к примеру 75-80% содержания его (азота) в обычном воздухе. Все что в этом есть это очередной развод маркетологов.

А если закачать СО2, то все зеленые просто обэтосамываются. Ибо очистили планету.

Ну да, к примеру 75-80% содержания его (азота) в обычном воздухе. Все что в этом есть это очередной развод маркетологов.

на что ниссану тебя разводить? азот в колесьях не делает машину дороже, она и так стабильно дорогая. да и цену на подобные машины выставляют не в зависимости от цены компонентов, а в зависимости от покупательной способности аудитории.

с тем же успехом можно говорить, что облегчение байка на N грамм даст тебе какие то 3 секунды на финише гонки, но эти 3 секунды могут отделить победителя от непобедителя.

Ну типа молекулы азота крупнее молекул кислорода и прочего состава атмосферного воздуха, потому медленнее просачиваются сквозь резину 🙂

в гоночном болиде на это плевать, дело явно не в этом.

но мимо пройти не смогу, наслаждайтесь:

он дает?

а че, он кому то дает?

не зря ж японцы в колесья своего супер-ниссана качают азот, а не обычный воздух. что то в этом явно есть.

тока японцы?!

почему все так оргазмируют на азот

все, это кто?

владельцев мастерских можно не перечислять, я с ними скорее всего знаком;)

продавцов азотного оборудования тоже.

не зря ж японцы в колесья своего супер-ниссана качают азот, а не обычный воздух. что то в этом явно есть.

В обычном конвейерном исполнении? Сомнительно. Пруф есть?

Что касается амортов, то предположу, что там дело в предотвращении коррозии каких-то чувствительных частей. Типа, вообще кислород не допускать.

или у них нагрев резины такой, что внутри дымит?

Если уж накачивать покрышки/амморт, то осушенным воздухом или аргоном. Правда оба стоят дороже азота.

Осушенный воздух дает небольшой выигрыш в стабильности давления при сильных перепадах температуры (пары воды не конденсируются).

Аргон медленнее травит через резинки.

В самолетах и гоночных авто положено азот в колеса для уменьшения пожароопасности. Хотя снаружи тот же воздух и врядли это помешает возгоранию. Чуток меньше окисление резины и потеря давления со временем по сравнению с воздухом, но это больше зависит от качества резины.

Заявы что с азотом мягче едет и лучше сцепление с дорогой это наглые враки.

Со сжатым воздухом из незнакомого компрессора есть шанс загнать вместе с воздухом в колесо конденсат и давление может резко подскочить если вы начнете отжигать на дороге и температура колеса существенно поднимется. На практике это может случится только с мощным авто и агрессивным водителем.

В нью йорке когда началась азотомания брали до 20 долларов за колесо азотом накачать много лет назад. Сейчас на это обыватели плюнули за исключением небольшого количества озабоченных подростков. Похоже теперь продавцы азота на свежее пастбище в Россию подались.

не, посоны, так оргазма не получим.

чуток эротики в посты добавляйте;)

Короче, можно ухохатываться над недоумками, НО!

На самолетах колеса накачиваются СТРОГО АЗОТОМ.

На стойках шасси об этом красным цветом горят предупредительные таблички.

Не только на импортных, на тушках тоже.

В документации имеется целый ряд причин, почему нужно делать именно так.

Сейчас лень искать в мануалах, по памяти несколько позиций.

Из баллонов азот заведомо осушенный.

Коррозионная нейтральность.

Ну и не поддерживает горение.

Такая вот ерунда,вся гигантская мировая авиаиндустрия качает колеса азотом.

( я просто не считал, когда для амортов эту тему прикидывали, то поняли, что ни о чем)

что-то мне подсказывает, что и в самолетах заморочки с азотом совсем по другим причинам.

и это, давайте об амортах:

Меня больше всего удивляет почему производители до сих пор не продают специализированный газ для накачки, при чем разный для различных версий амортов.

( я просто не считал, когда для амортов эту тему прикидывали, то поняли, что ни о чем)

что-то мне подсказывает, что и в самолетах заморочки с азотом совсем по другим причинам.

и это, давайте об амортах:

Меня больше всего удивляет почему производители до сих пор не продают специализированный газ для накачки, при чем разный для различных версий амортов.

а вот и есть толк качать азотом или СУХИМ воздухом, т.к. врутри герметично, после каждой закачки его туда (влажного воздуха), влага осядет там. И будет накапливаться. Если долго то не будет проводится, то влаги будет много.

Пример можно привести такой. Электродвигатель, то делается раз в год или пол года, или по наработке, обязательно с измерением изоляции. Сами эд достаточно герметичные, большинство из них, влага как туда попадает? А она попадает с атмосферного воздуха. Когда эд работает, он нагревается, воздух в нём тоже, и часть его выходит, потом, когда его вырубаешь, он остывает, и тянет влажный воздух в себя, там влага оседает на обмотках и корпусе. И чем чаще это происходит, тем её там больше. А измерение сопротивления изоляции позволяет контролировать тот момент, когда его нужно разбирать и сушить. Что и для воздушной камере в вилке делать надо, время от времени.

Ну типа молекулы азота крупнее молекул кислорода и прочего состава атмосферного воздуха, потому медленнее просачиваются сквозь резину 🙂

что-то мне подсказывает, что и в самолетах заморочки с азотом совсем по другим причинам.

Как пишут на авиафорумах:

Амортизаторы шасси заряжаются гидравлической жидкостью и затем азотом, т.е для гашения небольших ударов используется газовая полость, а для гашения значительных движений штока амортизатора используется перетекание жидкости через дифузоры.

Азот используется потому, что это инертный газ и не окисляет масло (гидросмесь). Закачка в амортизатор воздуха будет значительно быстрее окислять гидросмесь и будут ухудшаться его свойства, что требует частой замены.

Как пишут в педивикии:

На современных самолётах пневматики, как правило, бескамерные, и накачиваются воздухом или техническим азотом (использование последнего обусловлено предотвращением конденсации газа, с последующим замёрзанием его на высоте, с образованием опасного льда. ).

В основном применение азота можно объяснить только унификацией. Нафига качать туда азот, а туда осушенный воздух, если можно везде хреначить азот.

Потому как и технический воздух он тоже осушенный. Точку росы в любой технике контролируют.

Точку росы в любой технике контролируют.

вам такое в аморт вкрячить? точно надо?

если что, то можно. обращайтесь.

Закачка в амортизатор воздуха будет значительно быстрее окислять гидросмесь и будут ухудшаться его свойства, что требует частой замены.

эти аморты работали только на азоте и масле залитом производителем, без всяких самолетных нагрузок:yes:

триаде пердит

в триаде не пердит, ты все перепутал, пердят вот эти (http://forum.velomania.ru/showthread.php?t=136208&page=55&p=3582987&highlight=%D1%82%D0%B0%D0%B9%D0%BD%D1%83%20%D0%BF% D1%83%D0%BA%D0%B0%D1%8E%D1%89%D0%B5%D0%B3%D0%BE%20 %D0%BA%D0%BB%D0%B0%D0%BF%D0%B0%D0%BD%D0%B0#post358 2987).

Спроси его

про пердеж можно не спрашивать, дед момроз уже все рассказал, (http://forum.velomania.ru/showthread.php?t=136208&page=76&p=4440597&highlight=%D0%BD%D0%BE%D0%B2%D0%BE%D0%B3%D0%BE%D0% B4%D0%BD%D1%8F%D1%8F%20%D1%81%D0%BA%D0%B0%D0%B7%D0 %BA%D0%B0#post4440597) хотя. если гений, то может еще чего поведает.

в триаде не пердит, ты все перепутал, пердят вот эти.

Ну блин, я ж не гуру с шиномонтажа, всё не упомню :).

А с самолётами всё проще:

Inflating wheel/tire assemblies only with nitrogen.

Tires must be initially inflated only with nitrogen. However, air can be used to top off a low-pressure tire if the airplane is in a location where nitrogen is not readily available, provided that the oxygen content does not exceed 5 percent by volume. Optional procedures for ensuring that the oxygen content in the tire will not exceed 5 percent are typically found in chapter 12 of the AMM. These procedures include a table that lists the maximum refill pressure versus the initial tire inflation pressure. The sum of all air pressures added to a given tire cannot exceed the pressure shown in the table for the corresponding initial inflation pressure.

:help:

ахтунг посоны, пока оргазмические способности азота не исследованы, вероятность взрыва остается, срочно все на накачку амортов азотом.

если чо, у меня есть.:yes:

а те жэ авиаторы пишит, что резина с азотом горит ничуть не хуже

87-08-09 AIRBUS INDUSTRIE, BOEING, BRITISH AEROSPACE, LOCKHEED, AND MCDONNELL DOUGLAS: Amendment 39-5613. Applies to Airbus Industries Models A300 and A310; Boeing Models 707, 720, 727, 737, 747, 757, and 767; British Aerospace Models BAe 146 and BAC 1-11; Lockheed Model L-1011; and McDonnell Douglas Models DC-8, DC-9 (includes MD-80 series), and DC-10; certificated in any category.

To eliminate the possibility of a chemical reaction between atmospheric oxygen and volatile gases from the tire inner liner producing a tire explosion, accomplish the following, unless already accomplished:

A. Within 180 days after the effective date of this AD, to ensure that all aircraft tires mounted on braked wheels do not contain more than 5 percent oxygen by volume, accomplish paragraph 1. or 2., below. Either of these procedures is acceptable, or they may be used together:

1. Install a placard, either in each wheel well or on or near each landing gear strut incorporating braked wheels, and in a location so as to be easily seen and readable by a person performing routine tire servicing. This placard shall state «INFLATE TIRES WITH NITROGEN ONLY.» The words «SERVICE» or «FILL» may be substituted for the word «INFLATE».

2. Incorporate into the FAA-approved maintenance program procedures that include the following items:

a. On braked wheels, install only tires that have been inflated with dry nitrogen or other gases shown to be inert such that the gas mixture does not exceed 5 percent oxygen by volume.

b. Tires on braked wheels may be serviced with air at remote locations where dry nitrogen is not available, provided that:

i. the oxygen content does not exceed 5 percent by volume; or

ii. within the next 15 hours time-in-service, the tire must be purged of air and inflated with dry nitrogen so that the oxygen does not exceed 5 percent by volume.

B. An alternate means of compliance or adjustment of the compliance time, which provides an acceptable level of safety, may be used when approved by the Manager, Seattle Aircraft Certification Office, FAA, Northwest Mountain Region (Airbus Industrie, Boeing, and British Aerospace models); or the Manager, Los Angeles Aircraft Certification Office, FAA, Northwest Mountain Region (Lockheed and McDonnell Douglas models).

C. Special flight permits may be issued in accordance with FAR 21.197 and 21.199 to operate airplanes to a base for the accomplishment of the modification required by this AD.

This Amendment becomes effective June 1, 1987.

самовозгорание газовой смеси

чего намешали? в каких пропорциях?

Прокачка амортизаторов: пошаговая инструкция

Важным элементом подвески современного автомобиля является амортизатор. Также эта составляющая ходовой называется амортизационной стойкой. Она обеспечивает комфортную и безопасную езду на автомобиле. На неё возложена задача гашения колебаний кузова и смягчение ударов при движении по дороге. Перед установкой нового амортизатора на авто его прокачивают. Неверная подготовка приводит к быстрому выходу из строя стойки. Прокачка поможет выявить заводской дефект и поменять стойку по гарантии. Эта статья поможет узнать, что из себя представляет амортизаторная стойка и как её правильно прокачать?

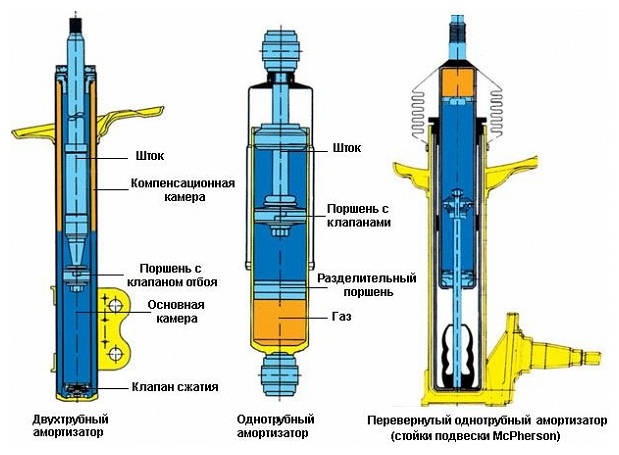

Разновидности Если задать вопрос автолюбителю, какие амортизаторы ему известны, то в ответ получим примерно такой ответ: масляные, газо-масляные и газовые. Этот ответ частично верный. Правильнее разделить на два типа: масляные и газовые. Такое разделение основано на использовании разного рабочего вещества. В газовых амортизаторах используется инертный газ, чаще всего азот, закачанный под высоким давлением. В масляных амортизационных стойках в рабочее пространство закачано гидравлическое масло и воздух или газ. Конструктивно их делят на два вида: двухтрубные и однотрубные. Первый тип амортизационных стоек наиболее распространённый из-за простоты и дешевизны изготовления. В качестве рабочего вещества используется масло или газ и масло. Главный недостаток масляных амортизаторов – это плохое охлаждение рабочего вещества. Масло сильно нагревается из-за небольшого рабочего объёма. Большая температура приводит к вспениванию масла, и амортизатор перестаёт работать правильно.

Частично такого недостатка лишены амортизационные стойки «газ-масло». В двухтрубный корпус закачано масло и воздух под давлением 2–3 атмосферы. Иногда вместо воздуха используют азот. Такое решение позволяет снизить вероятность аэрации – вспенивание масла. Конструктивно в однотрубных амортизаторах нет рабочей камеры. Её заменяет корпус стойки. Трубка разделена на две секции. Верхняя часть заполнена маслом, а нижняя – газом под высоким давлением. Между секциями расположен клапан. Газовые амортизаторы пользуются у водителей особым интересом. Это неспроста. Именно газовые стойки в первую очередь используются в автоспорте. Для спортивной езды чаще всего выбирают именно такой тип стоек. Работу газового амортизатора обеспечивает закачанный газ под высоким давлением. Такие стойки самые жёсткие и движение по городским дорогам сопровождается толчками и ударами. Назвать такую езду комфортной нельзя, а вот управление автомобилем будет чётким и контролируемым. Поэтому газовые амортизационные стойки используют главным образом на гоночных автомобилях. Особым видом амортизаторов являются так называемые «перевёртыши». Такое имя дали им не из-за того, что их можно ставить вверх ногами. В таких стойках использовано обратное расположение штока. В обычных амортизационных стойка шток направлен вверх. В перевёртышах шток направлен вниз и крепится к корпусу амортизационной стойки. Сверху находится псевдошток. Он выглядит намного толще. Работу амортизатора-перевёртыша обеспечивают несколько подшипников скольжения. Такая конструкция позволяет уменьшить вертикальную и боковую нагрузку на стойку. Прокачка амортизаторов: правила и рекомендации Прокачку масляных и газо-масляных стоек проводят по-разному. Некоторые производители, например Каяба (KYB), разработали свои рекомендации, обычно они вложены в упаковочную коробку и обязательно есть на официальном сайте изготовителя. Каких-либо существенных отличий нет. Но есть общие правила, которых необходимо придерживаться. Общие детали Покачивание амортизаторов выполняется только в вертикальном положении. Прокачку выполняют плавно, не применяя силу. Не следует забивать шток молотком. Если он не двигается, то, возможно, стойка неисправна или существует другая причина – к примеру, отсутствие масла в стойке. После прокачки избегайте горизонтального положения амортизатора. До установки на автомобиль держите стойку штоком вверх. Избегайте проворачивание штока в корпусе амортизационной стойки. Его фиксируют специальным инструментом. Не используйте плоскогубцы и газовый ключ.

Прокачиваем масляный Для прокачки масляного амортизатора выполните следующее:

Для прокачки масляного амортизатора выполните следующее:

1.Извлечь амортизатор из упаковки. Если стойка находится в сжатом состоянии, то выдвинуть шток на 3/4 длины и перевернуть её штоком вниз.

2. Вдавить шток плавно и без рывков. До упора сжимать не надо. Достаточно оставить шток на высоте 5–7 сантиметров от корпуса стойки. Выждать 3–5 секунд.

3.Перевернуть амортизатор. Подождать 3–5 секунд.

4. Выдвинуть шток плавно на 3/4 длины. Выждать пару секунд.

5. Перевернуть амортизатор и снова вдавить шток.

6. Повторить пункты 2–5 от трёх до шести раз.

После третьего покачивания проводят проверку. При этом надо несколько раз резко нажать на шток – он должен двигаться плавно без рывков.

Подготавливаем к установке газо-масляный

1. Достать амортизатор из упаковки.Перевернуть стойку штоком вниз и выждать 3–5 сек.

2. Сжать амортизатор и подождать 3–5 секунд.

3.Перевернуть стойку, удерживая шток, в вертикальное положение и подождать до 5 секунд.

4. Дать выйти штоку, придерживая его рукой.

5.Повторить п.п. 1–4 минимум 4 раза.

Видео прокачивания амортизационных стоек Как правильно прокачать стойку, узнаете подробнее,

просмотрев видеоролик:

Восстановление задних газомаслянных амортизаторов

Продолжение истории поездки к другу на СТО…

После того, как мы заменили пыльник, наступил наверное самый долгожданный за последние пару недель момент — проверка состояния передних стоек и задних амортизаторов на предмет восстановления. Многие наверное скажут — зачем восстанавливать, когда можно купить новые. Ответ один — финансовый вопрос. Сейчас много денег уходит на полную переделку второго нашего авто на котором ездит жена, возможности приобрести все новое в этом году скорее всего не предвидится. Сперва конечно я рассматривал вопрос только о замене на новые, но подсчитав сколько во сколько это обойдется (около 30000 руб), решил рассмотреть и другие варианты )))

Вот цифры (Красноярск):

1. передние стойки KYB Exel-G — 4200 * 2 = 8400 руб.

2. задние амортизаторы KYB Exel-G — 3900 * 2 = 7800 руб.

3. 4 пружины (цена на более менее за 1 пружину — 2000) — около 8000 руб.

4. верхняя чашка (демпфирующая опора) передних стоек — 2500 (Б/У, новые оригинал 4000 за одну) * 2 = 5000 руб.

5. расходники (резинки и т.д.) — 1000 руб.

Вот приблизительно такие получились цифры. Вариант сперва перед сделать, а потом зад я сразу рассматривать не стал. Если делать — то сразу и все качественно! Поэтому в этом году я решил у друга попробовать реанимировать стойки, амортизаторы и проездить еще годик, а в след году уже капитально поменять всю подвеску. С данной процедурой я вообще не знаком, слышал краем уха что есть умельцы которые восстанавливают стойки, но как то не придавал этому значение. Многие делают это по разному, кто то просто газ закачивает, кто то делает капитально с заменой масла на новое + газ, кто то вообще полностью разбирает стойку и меняет еще и расходники. Мы остановились на втором варианте — замена масла и закачка газа. Но для того, чтобы от всего этого был толк, необходимо сперва посмотреть состояние стоек и амортизаторов. Так как они не все подвержены ремонту. Как мне рассказал друг Борис, есть несколько стадий вышедших из строя стоек:

1. Стойка целая, шток прямой, масло не выбежало — вышел только газ. Это самый лучший вариант для восстановления стоек. Их можно восстановить до состояния новых и ездить еще несколько лет (в зависимости конечно от манеры езды).

2. Стойка целая, шток прямой, чуть чуть выдавило масло и вышел газ — тоже не критично. Стойка подлежит восстановлению.

3. Стойка целая, шток прямой, полностью и давно уже вышло масло и газ — 50/50. Такую стойку сложно восстановить. Есть шанс что процедура восстановления поможет, но не факт.

4. Стойка целая, загнут шток (есть масло или газ — не особо важно) — восстанавливать такую стойку практически смысла нет, только если вместе с заменой штока.

Чтобы узнать и вынести вердикт стойке, ее необходимо снять и освободить от всего лишнего (пружина и прочее). Решили начать с передних стоек. Как снять передние стойки я уже рассказывал — снятие передних стоек, поэтому заострять на этом внимание не буду. Сняв передние стойки и осмотрев их — настроение которое было у меня на высоте после замены переднего пыльника, упало «ниже плинтуса»… вердикт был такой — что на левой, что на правой стойках — немного загнуты штоки. Это означало одно — восстановлению они не подлежат. На правой передней стойке хоть шток и был чуток загнут, но стойка продолжала работать, и масло и газ все было на месте. А вот с передней левой стойкой дела обстояли хуже — шток был загнут чуть сильнее, вышел газ, но масло не бежало. Обидно конечно, в таком состоянии ремонт практически бесполезен. Радовало одно, что одна стойка еще живая, а у второй в которой кончился газ, мы через специальное устройство закачали газ. Не знаю на сколько хватит, но хуже точно не сделали.

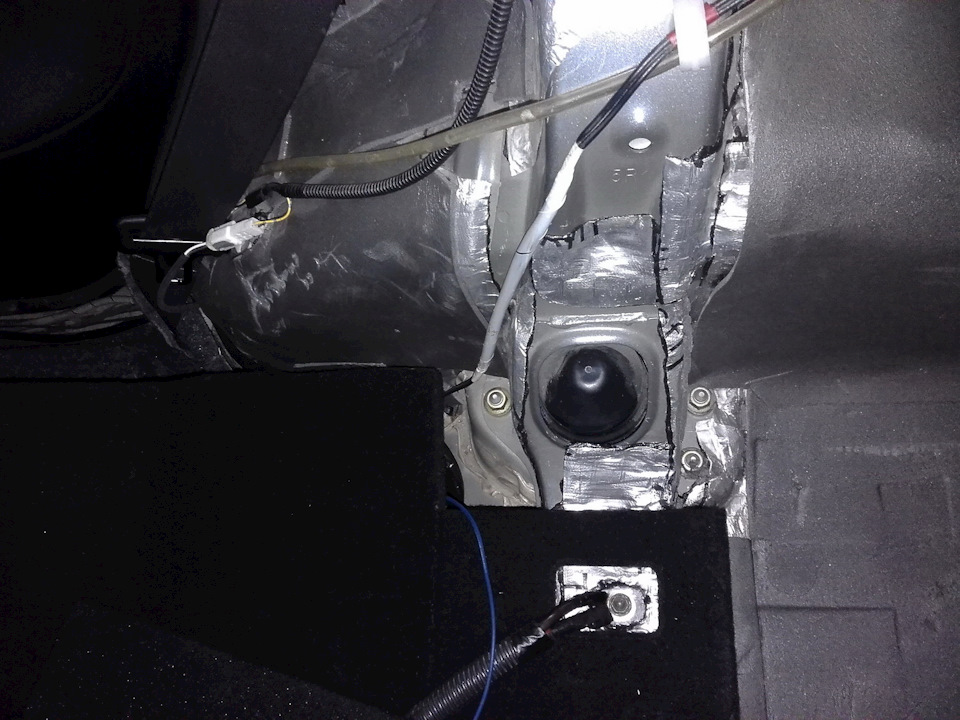

Далее предстояло снять задние амортизаторы, уже правда без особого энтузиазма. К тому чтобы их снять, пришлось разобрать весь багажник.

Каждый задний амортизатор в салоне крепится к кузову тремя болтами;

Снаружи амортизатор крепится к кулаку одним болтом:

Но вот чтобы его открутить надо знать как это правильно сделать! Мы сперва пытались открутить гайку, но она ни как не поддавалась, бесполезно. Но потом, зафиксировав гайку, мы попробовали крутить болт — и вот оно, буквально с первого раза болт поддался и спокойно открутился. Причина в следующем:

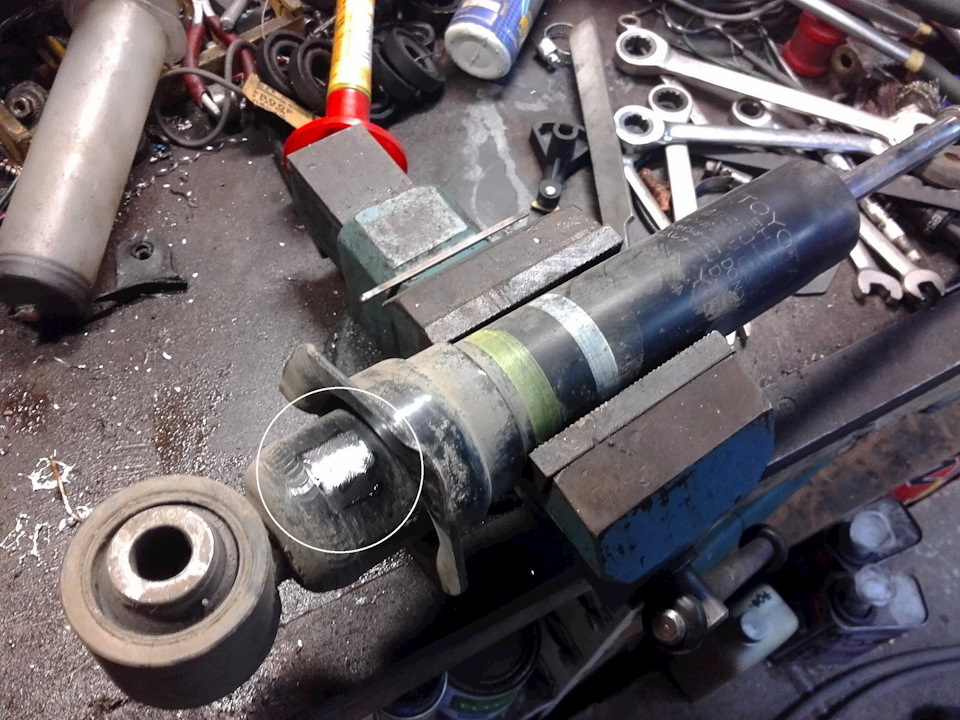

На фото на внутренней стороне гайки белым кружком показаны специальные риски, которые и не дают открутится гайке. Сделано это специально, чтобы при движении, от вибрации гайка не смогла открутится. Поэтому чтобы открутить ее, нужно крутить сам болт, зафиксировав гайку. Ну вот собственно и все, немного помучившись, мы извлекли амортизатор. Кстати, задние амортизаторы стоят очень хорошие — TOYOTA KYB. Сомневаюсь что родные, но в России их ни разу не меняли:

Дальше, зажимаем пружину и снимаем все лишнее с амортизатора. Как это делается — вот тут. Ну хоть здесь мне очень повезло — на обоих задних амортизаторах прямые штоки, без подтеков масла, но газ вышел и с той и с той. Но это, как сказал Боря совсем не беда. Восстановим, будут как новые. Ну а теперь собственно как происходил сам процесс восстановления задних амортизаторов.

Для начала фиксируем амортизатор в тисках и при помощи наждака зачищаем нижнюю часть стойки (белым кружком):

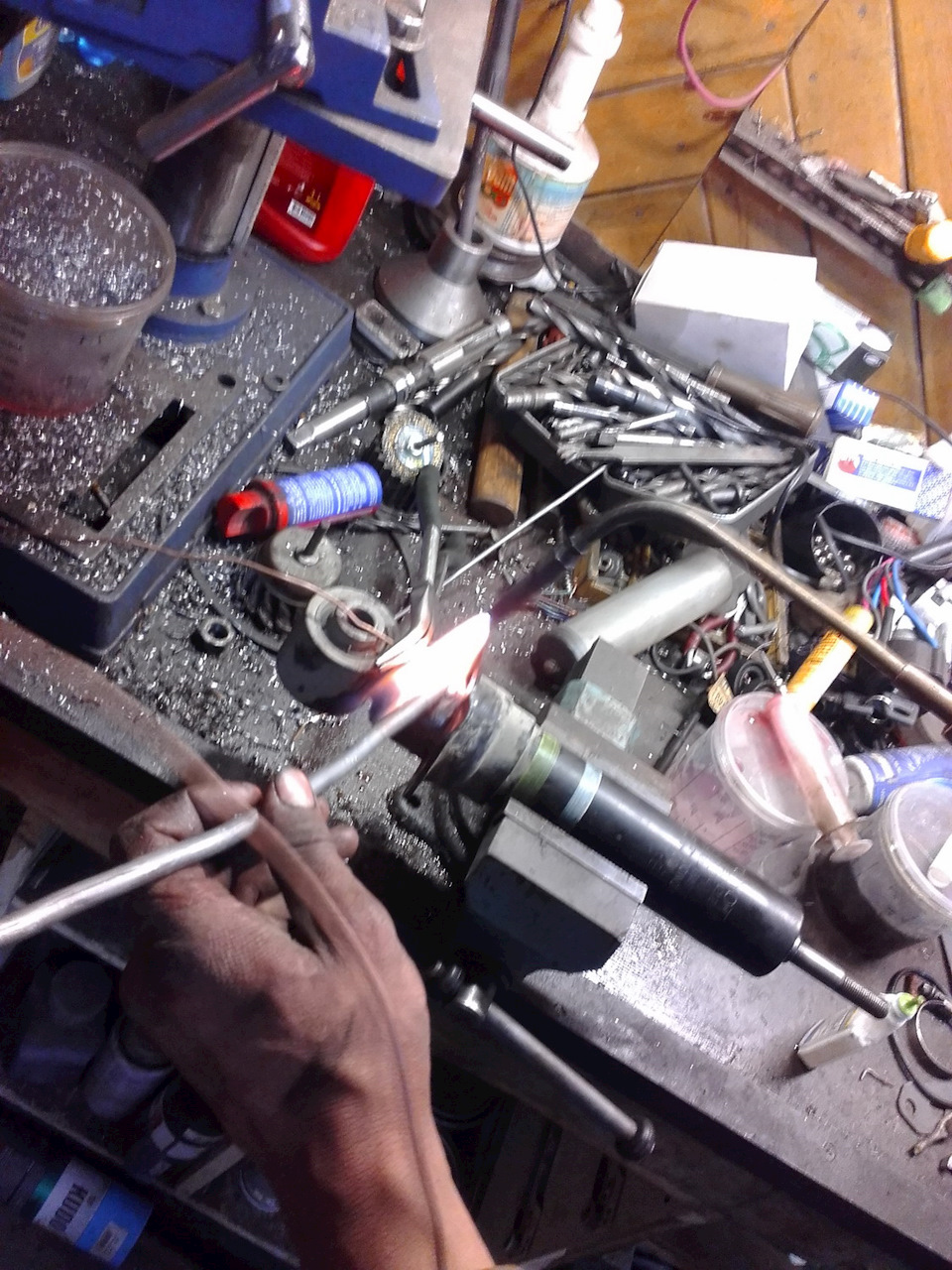

После этого, газовой горелкой на зачищенное место наплавляем олово, оно необходимо чтобы в дальнейшем хорошо закупорить отверстие, через которое мы заменим масло и закачаем газ:

Когда олово остынет и затвердеет, необходимо сделать в амортизаторе, в месте где наплавлено олово по середине, небольшое отверстие:

Дальше берем амортизатор в руки и начинаем прокачивать шток, тем самым выдавливая под давлением через просверленное отверстие старое масло со стойки:

Вот так оно выглядит после многих лет эксплуатации стойки. Запах конечно не передать словами, вонь была не выносимая:

Теперь берем новое масло, в моем случае мы заливали в амортизатор масло ZIC:

Вот столько масла в заднем амортизаторе (справа старое масло, слева новое) примерно 175 — 180 мл:

Далее берем шприц с толстой иглой, и постепенно через просверленное отверстие заливаем новое масло обратно в амортизатор:

При этом через небольшие промежутки, необходимо прокачивать масло в амортизаторе, чтобы оно равномерно распределилось. Сперва шток двигается очень легко, практически без усилия. Но с каждым новым движением штока и распределении масла по стойке, шток заметно начинает двигаться очень тяжело. Значит все сделано правильно:

Ну вот и все, новое масло закачено в амортизатор. Теперь необходимо заправить газ. Для этого берем медную трубку, которая одним концом подсоединена к баллону с газом, а вторым концом мы вставляем ее в просверленное отверстие и загибаем аккуратно:

Вот теперь нам и пригодится наплавленное вначале олово. Разогреваем его до жидкого состояния и вплавляем в него медную трубку, тем самым плотно закупоривая просверленное отверстие:

Вот и все, теперь приступаем к закачке газа. Сам процесс я так же заснял на видео, так как фото этого не передадут. Смотрим:

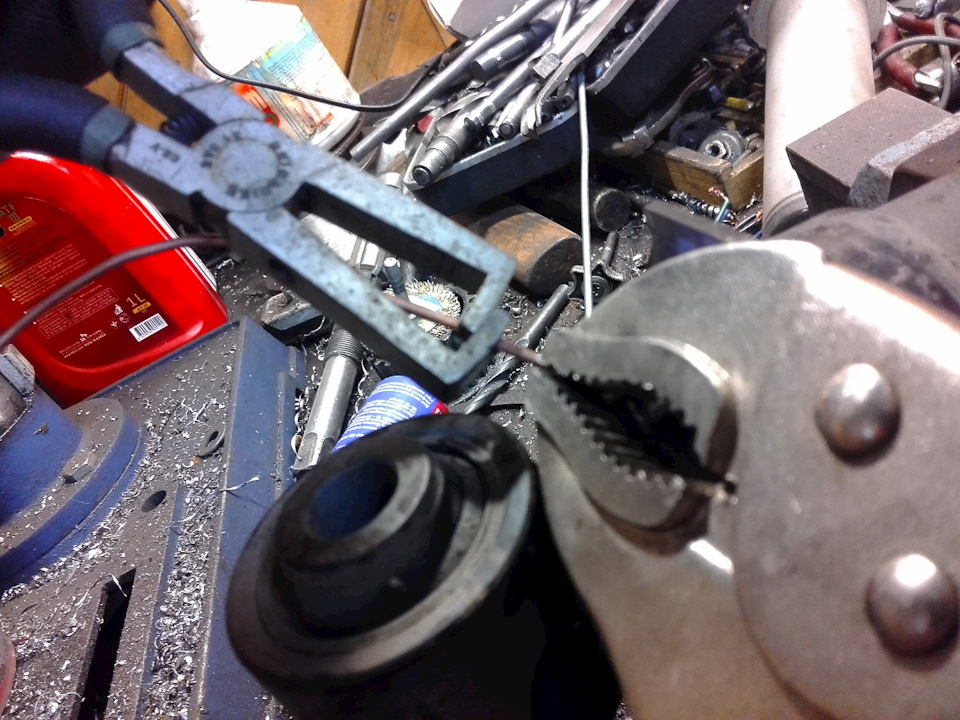

Вот так по медной трубке, газ попадает в амортизатор. Вот он почти реанимирован, теперь необходимо обрезать конец медной трубки и хорошо заварить его. Зажимаем его тисками и обрезаем:

Конец медной трубки завариваем горелкой:

Все, один амортизатор готов! 🙂 При этом было затрачено примерно на один амортизатор около 30 минут. Далее все то же самое было проделано со вторым амортизатором.

После этого, амортизатор в месте сварки был отмыта в бензине и установлен на свое место:

Пусть передние стойки я не восстановил как хотелось бы, но по крайне мере задние амортизаторы теперь работают как надо. Скажу честно, по началу я не ощутил каких то прям грандиозных изменений, да — машина стала мягче чуток идти, проглатывая неровности на дороге. Но полный восторг я ощутил тогда, когда сзади сели два пассажира. Машина очень плавно проезжала неровности. Амортизаторы теперь работали как новые.

Подведя итог — зря я боялся их прокачивать. Может меня испугал непонятный мне способ прокачки стоек, но когда я все это увидел своими глазами, поучаствовал в этом — за это огромное спасибо Борису с п.Подтесово — то понял что зря переживал. Конечно с новыми стойками и амортизаторами все равно не сравнятся, но по крайне мере год я могу еще спокойно отъездить в комфорте.