Квадрат в бурении что это

Роторный способ бурения нефтяных скважин

Роторное бурение наиболее распространенный метод, так как достаточно эффективен и прост в применении. Чаще всего он используется для бурения разведочных и эксплуатационных нефтяных скважин, однако, за счет компактности, применяется и для создания скважин с водой на частных участках

Технология роторного бурения впервые была применена в США в начале 1880-х годов, и с тех пор претерпевала незначительные изменения, положительно сказавшихся на её эффективности. В частности, совершенствовались породоразрушающие инструменты, изобретались новые промывочные жидкости, повышалась прочность отдельных элементов. Кроме того, совершенствовалась и сама технология бурения, за счет чего данный метод и является сейчас одним из основных способов создания забоя и почти полностью заменил стандартный ударный метод. Обо всем, что нужно знать о роторном способе бурения – далее в статье.

Оборудование для роторного бурения скважин

Несмотря на кажущуюся простоту, нефтяная, газовая или любая другая скважина требует довольно внушительного списка оборудования. Без любой из этих частей работа установки невозможна. В перечень элементов, необходимых для осуществления роторного бурения, входит:

Вертлюг – это элемент, через который промывочная жидкость попадает в колонну. Он подвешен на один крюк талевой системы. Кроме этого, в неё входит кроноблок и блок.

Система очистки промывочной жидкостью также состоит из ряда элементов:

Роторный способ бурения скважин часто требует мобильности конструкции, поэтому её часто размещают на специальных платформах.

Роторное бурение скважин: плюсы и минусы

Бурение скважин роторным методом очень распространенно. Он имеет огромное количество преимуществ перед стандартным ударным способом:

Вращательное роторное бурение скважин, тем не менее, имеет и некоторые ограничения.

Так, в зависимости от грунта и пород, следует подбирать соответствующие долота.

Наличие очень твердых объектов на пути пролегания скважины может стать помехой, если не использовать специальное породоразрушающее оборудование.

Кроме этого, проблему представляет:

В условиях промерзлых почв, предпочтительным вариантом является ударная методика. Разумеется, нефтяная или любая другая скважина будет буриться дольше, однако в итоге желаемый результат будет получен.

Принцип осуществления роторного бурения скважин

Само вращение принимают ведущие вкладыши ведущих вкладышей. Их сечение полностью аналогично сечению верхней рабочей трубы, которое по своей форме может быть абсолютно разным.

Основой для бурильной колонны являются специальные трубы. Именно между ними и породоразрушающим инструментом монтируются УБТ – утяжелённые бурильные трубы. За счет их огромного веса на долото оказывается достаточная для эффективной работы нагрузка.

Верхняя часть рабочей трубы подсоединяется к вертлюгу. По этой системе подается промывочная жидкость, которая попадает на забой через насадки долота – она нужна для поддержания работоспособности всей роторной бурильной установки.

Подъем или спуск обеспечивают свечи – несколько бурильных труб с длиной от 25 до 50 метров. Под действием нагрузки, которую обеспечивают утяжеленные бурильные трубы, долото и разрушает породу. За счет регулярно поступающей жидкости инструмент охлаждается, а параллельно с этим забой прочищается от шлама. Жидкость используют повторно после её очистки.

Обсадные трубы

Разумеется, нельзя просто пробурить скважину и оставить её без малейших укрепляющих конструкций. Грунт – довольно неустойчивая субстанция, способная менять свое положение. Именно поэтому риск обрушения забоя довольно велик.

Чтобы этого не произошло, на некотором расстоянии от поверхности в бурении делается перерыв, во время которого устанавливается обсадная колонна. За счет неё исключается осыпание стенок или же завала пробуренного пути, а также препятствует проникновению воды. Самая первая колонна часто называется кондуктором и она позволяет осуществить перекрытие неустойчивых пород, тем самым придавая надежности пробуренной скважины.

Как правило, такую колону ставят не ранее отметки 30 м, и не позже отметки 600 м. Если скважина нефтяная, то обсадные конструкции устанавливаются с как можно меньшим расстоянием до поверхности.

Роторный способ бурения применяется для многих типов грунта, потому, при установке колон приходится ориентироваться на текущие геологические условия. Так, иногда возникает необходимость использовать сразу нескольких обсадных колон для повышения надежности забоя. Чем меньше диаметр трубы, тем глубже она опускается. Очевидно, что самая небольшая по диаметру будет находиться глубже всех остальных.

Наиболее глубокая колонна – эксплуатационная, перфорируется снизу. Через эти отверстия нефтяная, газовая или водяная масса в неё и поступает.

Промывочная жидкость в буровых роторных работах

Бурение скважин вращательным роторным способом можно сделать эффективнее, если использовать подходящий метод промывки. На данный момент в качестве жидкости применяются:

Также применяется продувка воздухом. В случае, если работы планируются на участках с низким пластовым давлением, используется специальный газ.

С помощью промывки забой не только избавляется от лишних примесей, осыпавшихся пород и крупных предметов.

Роторное бурение скважин – это довольно трудоемкий процесс, требующий учета многих факторов. Тем не менее, он является одним из самых эффективных методов и широко применяется в самых разных условиях.

Роторная буровая установка

Роторное бурение нефтяных скважин

Бурение на большие глубины, где есть залежи углеводородов, выполняют буровыми станками. Они различаются грузоподъемностью. Например, БУ-80, БУ-125. Иногда указывают условную глубину бурения и грузоподъемность: БУ-3200/200 — ЭУК- 3МА2 – установка на электроприводе для кустового бурения. Глубина 3200, грузоподъемность 200 т. Эти установки вне зависимости от способа бурения оборудованы ротором.

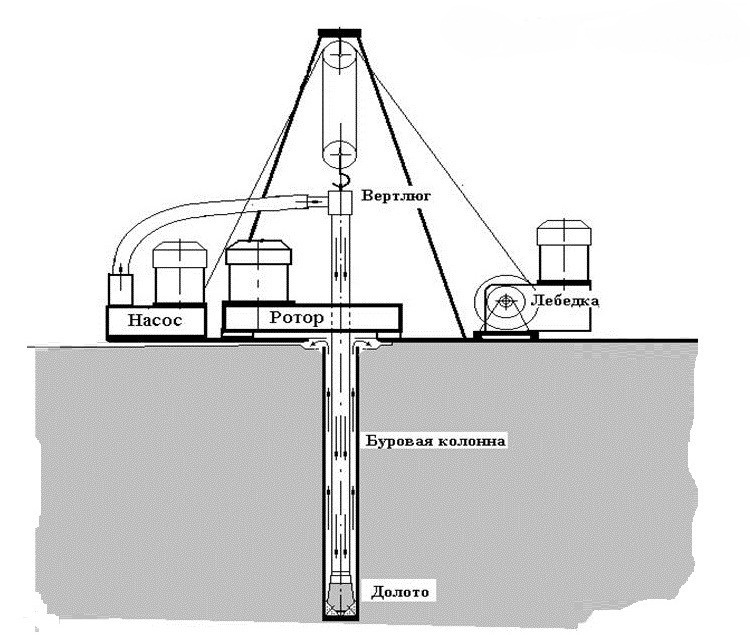

Многие технологические операции выполняются вращением бурильной колонны. Ротор передает вращение бурильным трубам, которые на конце имеют породоразрушающий инструмент – долото. На схеме показана буровая установка и оборудование для роторного бурения.

Насос подает буровой раствор по манифольду (нагнетательные трубы), который через грязевый шланг, вертлюг и квадрат попадает в бурильную колонну и через долото на забой. Далее раствор подхватывает выбуренную породу и выносит ее на устье скважины, а затем в очистной блок.

Выбуренная порода попадает на вибросита, где происходит первичная очистка от крупного шлама, затем раствор очищается гидроциклонными установками, центрифугой и вновь, уже очищенный от мелких абразивных частиц (ил, песок), попадает к насосу. Цикл повторяется пока идет бурение или промывка скважины. Особые требования к КНБК (конструкция низа бурильной колонны).

Н из колонны состоит (снизу-вверх):

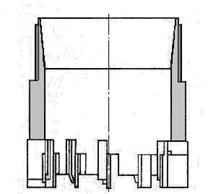

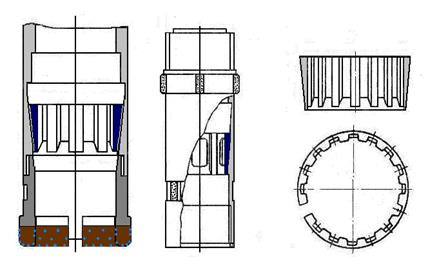

Конструкция ротора, позволяет передать вращение бурильной колонне. Вот его устройство:

Буровой ротор входит в комплектацию бурового станка. Его назначение:

Особенности роторного бурения

В корпусе ротора размещены валы, зубчатый конический венец со звездочкой, подшипники. Привод ротора через карданный вал или цепную передачу от редуктора силового блока. Отличаются роторы по грузоподъемности и проходному отверстию. Предусмотрены роторные вкладыши под ведущую трубу (квадрат).

С ростом глубины скважины возрастает давление в нагнетательной линии буровых насосов. Если сюда еще добавить давление для работы забойных двигателей, то насос будет работать под повышенной нагрузкой, что может привести к его поломке.

Роторное бурение имеет ряд преимуществ перед забойными двигателями:

В настоящее время чаще используют комбинированные способы бурения: роторный и забойными двигателями. При бурении наклонно-напра вленных участков (кустовое бурение) используют забойные двигатели (отклонители), вскрытие пластов с АВПД (аномально высокие пластовые давления) выполняют роторным бурением. Так, один из лидеров в области бурения нефтяных скважин “Нафтагаз” в своей практике использует при разведочном бурении роторный способ, а при наклонно-направленном бурении — турбинно-роторный.

Низко оборотистые шарошечные долота с герметичными опорами рассчитаны на роторное бурение. В зависимости от диаметра они выдерживают осевую нагрузку 15-20 т и более. Чтобы обеспечить нагрузку на долото, рекомендованную проектом (ГТН), применяют УБТ. Количество определяют от 75% веса труб. Например, чтобы сделать осевую нагрузку 10 т потребуется 15 т УБТ. 1 м погонный УБТ-203 весит 213 кг, надо в КНБК взять 75 метров. Жесткая КНБК и установленные калибраторы позволяют бурить вертикальные скважины с минимальным отклонением от оси. Чрезмерное искривление скважины приведет к осложнениям, вплоть до поломки бурильных труб.

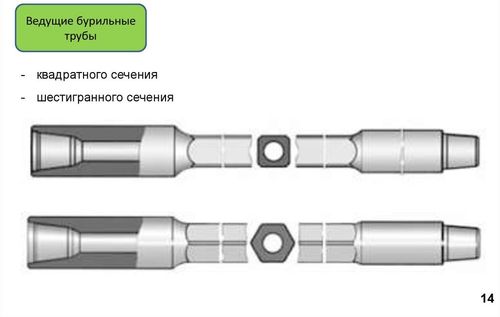

Технические характеристики и виды ведущих труб

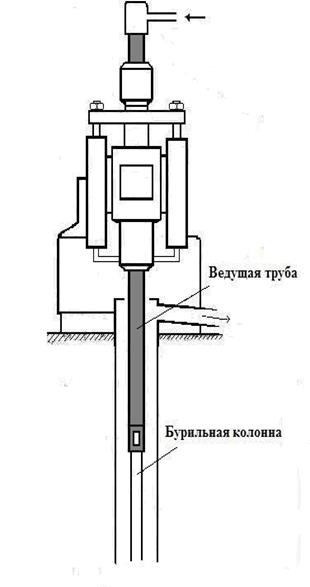

Труба ведущая — это основной элемент установки для бурения скважин разного назначения. Выполняет роль коммуникатора режущих инструментов и бурильных деталей. Система необходима для того, чтобы опускать ее в скважину, осуществлять целенаправленное вращение и правильную нагрузку.

Кроме этого, ведущая бурильная труба помогает выполнять подъем инструментов или иных предметов, находящихся на дне скважины. А также, конструкция подает бурильный раствор, охлаждающий режущие элементы. Бурильное оборудование используется для добычи ископаемых, нефти, газа и воды.

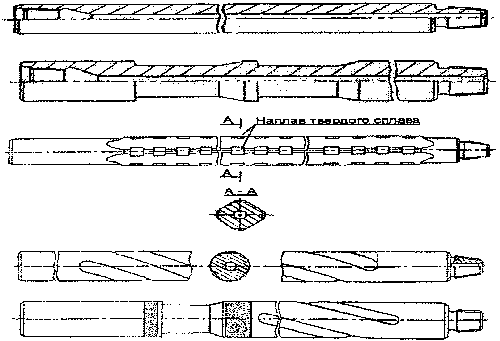

Особенности ведущих труб

Ведущие элементы производят таким образом, чтобы на них не было ни одного шва соединения. Соединяются подобные изделия специальными замочками с соответствующей резьбой. Если конструкции колонного типа, их соединяют ниппелями. Производятся бурильные детали в соответствии с государственными стандартами и нормами. Ведущая буровая труба бывает квадратной или с нанесением круглого сечения.

Производство ведущей трубы

По материалам изготовления ведущие элементы классифицируются двумя типами:

Бурильное оборудование производится методом прессовки. Для этого материал заранее обрабатывают термическим способом, чтобы повысить его технические характеристики. Сборные детали прочно стыкуют замочками. Буровые установки должны иметь одно главное качество: не подверженность коррозии. А, как известно, большинство видов металла не обладают таким показателем. Чтобы повысить устойчивость к ржавчине, заготовки обрабатывают специальным составом.

Разновидности и характеристики ведущих труб

По типам конструкций ВБТ подразделяются на:

Существует три основных типа бурильных установок: обычные, ведущие и утяжеленные бурильные трубы. Обычные изготавливают из сплавов алюминия и стали. Этот тип отличается от других наличием круглых сечений. Утяжеленные элементы делают из стали. И сечения у них круглые. Такие конструкции получаются очень прочными и долговечными. Используются для работы с твердыми породами грунта.

Ведущая труба обладает многогранным сечением. Чаще всего эти сечения наносятся наверх колонны. Поэтому и называются ведущими.

Отличительной чертой таких элементов является то, что у них могут быть разнообразные сечения:

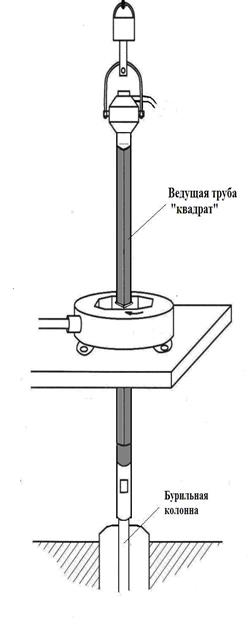

У ведущих труб есть свои разновидности. Одной из них является изделие с квадратным сечением. Оно передает вращение от привода к колоннам. Ведущая труба квадрат популярна не менее остальных и применяется даже в промышленном, узконаправленном бурении. Например, для водяной скважины. «Квадраты» изготавливаются из тонкой легированной стали.

Подвергаются термообработке по всей длине, что делает изделия прочными и долго служащими. Длина таких труб может быть разной. С помощью таких установок можно создавать вертикальные или горизонтальные скважины. Применяются также в нефтяных, газовых месторождениях. Соединяется бурильная колонна специальным замочком, который обеспечивает высокую прочность оборудованию.

Бывает еще одна разновидность ведущих труб: с приваренными наконечниками. Они необходимы для прохождения сквозь твердые типы пород. Наконечники без труда дробят любую почву. Такие ведущие конструкции тоже достаточно востребованы.

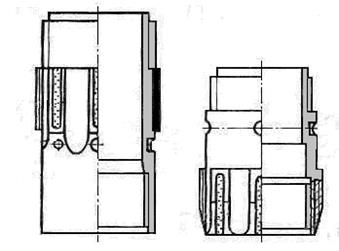

Квадратные бурильные трубы

Квадратные бурильные трубы, как правило, в составе конструкции буровой установки исполняют роль ведущей трубы, которая находится в самой верхней части колонны бурильных труб и соединяется с ротором установки. В связи с тем, что такой трубе приходится выдерживать существенные нагрузки при работе, она выполняется в утолщенном варианте.

Важность выполняемых функций квадратных бурильных труб диктует жесткие требования к изготовлению и эксплуатации устройств. Так, требуется, чтобы искривление квадратной бурильной трубы, используемой в качестве ведущей, не превышала одного миллиметра на один метр ее длины. Помимо жестких требований к отсутствию искривления ведущие бурильные трубы квадратного сечения должны быть в хорошем состоянии, инструмент с большой степенью износа использовать в работе недопустимо. Для определения состояния труб могут проводиться ультразвуковые исследования на предмет наличия дефектов, а также иные методы дефектоскопии.

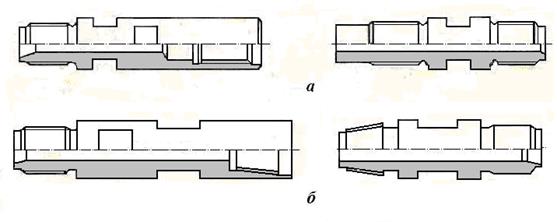

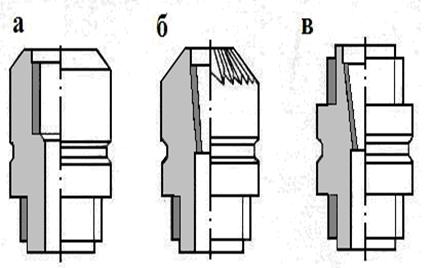

Ведущие бурильные трубы квадратного сечения могут иметь два типа конструкции: неразъемный (цельный) и сборный. Сборная конструкция представляет собой набор из непосредственно самой трубы, верхнего переводника, обеспечивающего присоединение к ротору, и нижнего переводника, благодаря которому ведущая труба связывается с колонной бурильных труб. Также в комплекте с бурильной трубой часто поставляются стальные предохранительные колпаки.

Современные производители бурильных труб предлагают заказчикам не только стандартные модели, но и особые варианты исполнения ведущих труб квадратного сечения: например, с равнопрочными резьбами вместо ниппельных и муфтовых концов, с левым вращением вместо традиционного правого. Также ведущие трубы могут иметь шестигранное или даже восьмигранное сечение.

Чтобы задать вопрос или сделать заявку,

нажмите на кнопку ниже:

Ведущая бурильная труба.

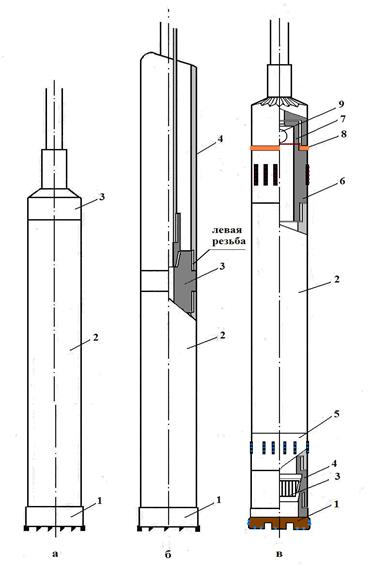

Ведущая труба – верхний конец бурового снаряда, предназначена для передачи от бурового станка на бурильную колонну вращательного и поступательного движения и осевых усилий для регулировании осевой нагрузки на ПРИ. Вид и параметры ведущей трубы зависят от типа вращателя бурового станка. В станках с подвижным вращателем ведущей трубы как таковой нет – ее роль выполняет поочередно верхняя бурильная труба, которая, по мере углубки скважины и наращивания, сменяется очередной трубой. При бурении шпиндельным станком ведущая труба постоянно находится в шпинделе и представляет собой, либо одну из бурильных труб бурильной колонны, но лучшего качества, либо трубу несколько большего диаметра и жесткости, иногда большей длины (6 метров при стандартной 4,5 м.). Особенность ведущей трубы в том, что она должна иметь на верхнем конце левую резьбу (рис. 3 а). Вращение на ведущую трубу от шпинделя передается через зажимные патроны. По мере окончания хода шпинделя (40 – 60 см в наших и до 1,1 м в зарубежных шпиндельных станках), происходит перекрепление патронов, и бурение продолжается до конца «замера» т.е. на длину, выступающей над шпинделем части ведущей трубы.

В роторных буровых установках применяется специальные ведущие трубы некруглого сечения (обычно квадратного). Рис. 3 б. Такая труба с вертлюгом- сальником на верхнем конце, соединенным с тросом лебедки, свободно проходит через фигурное отверстие в роторе, получает от него вращение и, по мере углубки скважины, за счет веса снаряда перемещается в осевом направлении. В практике бурения роторными установками ведущая труба обычно называется «квадрат».

|  |

Буровые снаряды могут быть простые, простые с дополнительнымимеханизмами и специальные.

Бурильные трубы.

Как уже отмечалось, глубины геологоразведочных скважин составляют сотни и тысячи метров, и рабочие воздействия и поток очистного агента передаются с поверхности на ПРИ с помощью бурильной колонны, составленной из отдельных бурильных труб.

В настоящее время соединение бурильных труб в колонну осуществляется резьбовыми соединениями (были попытки соединять трубы в колонну при спуске сваркой трением, а при подъеме резать сварной шов, но они не прижились).

Чтобы оценить, какой должна быть бурильная колонна, рассмотрим ее основные функции:

1. Бурильная колонна передает, с поверхности от станка, на ПРИ на забое скважины, вращательное движение и крутящий момент. При этом частота вращения достигает 1600 – 2000 об/мин, а Мкр. до 6000 Нм.

2.Передает усилие от станка, и участвует своим весом, в создании осевой нагрузки на ПРИ – «Fос.». Величина осевой нагрузки в геологоразведочном бурении может составлять от 0,2 до 6 тн. а вес колонны труб может быть, в зависимости от типа труб и глубины скважины, от 0,2 до 15 тн. (В нефтегазовом бурении в десятки раз больше!).

4. Является связующим звеном между станком на поверхности и ПРИ на забое скважины.

5. Влияет на направление трассы скважины в пространстве (может положительно, может отрицательно).

Учет всех этих функций определяет требования к бурильной колонне:

1. Бурильная колонна в целом должна быть достаточно прямолинейной с соосностью соединений, чтобы вызывать минимум центробежных сил при вращении и не создавать вибрацию на больших оборотах.

2. Бурильная колонна должна обладать достаточной прочностью. Один из наиболее распространенных видов аварий в скважине – «обрыв бурильных труб»

3. Обладать достаточной жесткостью для сохранения прямолинейности скважины или в других случаях достаточной гибкостью для бурения криволинейного участка скважины.

4. Обеспечивать герметичность соединений труб для подачи под давлением до 10 МПа потока промывочной жидкости.

5. Создавать минимальные гидравлические сопротивления для движения промывочной жидкости.

6. Обеспечивать минимальные затраты мощности на вращение бурильной колонны, особенно на больших оборотах.

Выполнение указанных требований достигается качеством материала, из которого изготавливаются трубы, качеством изготовления (прямолинейностью, соосностью, равной толщиной стенок и.т.п.), конструкцией труб и их соединений, применением специальной смазки и правильной затяжкой резьбовых соединений.

Для всех видов бурения применяются металлические бурильные трубы – стальные и легкосплавные.

Поскольку длина одной бурильной трубы несоизмеримо меньше глубин скважин, то при каждом спуске бурового снаряда надо соединять (свинчивать) большое количество труб, что занимает много непроизводительного времени. При бурении шпиндельными и роторными станками и некоторыми станками с подвижным вращателем, когда СПО осуществляться лебедкой с использованием буровой мачты (вышки), можно спускать в скважину и поднимать из скважины не по одной трубе, а группами из нескольких, постоянно соединенных между собой бурильных труб. Такая группа называется «СВЕЧА». В зависимости от глубины скважины и, соответственно, высоты мачты (вышки), в свечу собираются по две, три, четыре или даже по семь бурильных труб. Чем длиннее свеча, тем быстрее выполняются СПО, однако, чем выше мачта (вышка), тем она дороже. Следовательно, при выборе длины свечи надо учитывать оба фактора. Примерные рекомендации по выбору длин свечей и высот буровых мачт (вышек) приведены в табл. 1.

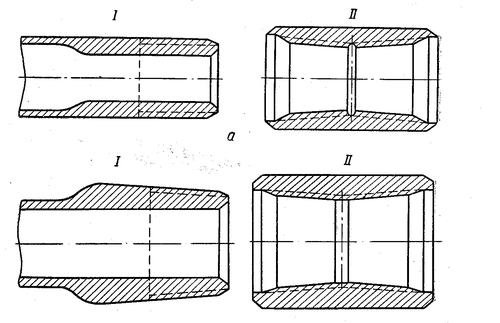

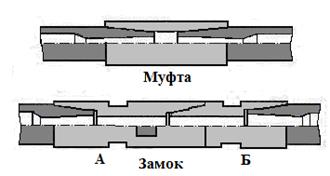

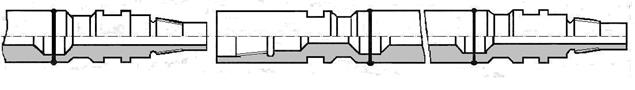

Поскольку бурильные трубы соединяются резьбами, то чтобы не ослаблять тело трубы в резьбовой части концы труб (первых двух групп) высаживаются внутрь (утолщаются).

Ниппельные соединительные элементы ввинчиваются во внутреннюю резьбу бурильных труб (трубы с внутренними ниппельными резьбами) и имеют практически такой же наружный диаметр, что и бурильная труба (отличие в диаметре +2 мм принципиального значения не имеет). В результате получается практически гладкая по наружному диаметру колонна. Такие колонны применяются при бурении скважин малого диаметра, когда диаметр бурильных труб близок к диаметру скважины (скважина 46 мм – трубы 42 мм, скважина 59 мм – трубы 50 мм и.т.д.).

Муфтово-замковые соединения навинчиваются на наружную резьбу бурильных труб (трубы с наружной слабоконической треугольной резьбой – «трубной» резьбой) и, следовательно, имеют значительно больший наружный диаметр, чем диаметр трубы. Например, у труб диаметром 42 мм муфты и замки имеют диаметр 57 мм, а у труб диаметром 50 мм соединения имеют диаметр 65 мм, т.е. колонна получалась с заметно выступающими по наружному диаметру соединениями.

Бурильные трубы и для ниппельных и для замковых соединений имеют высаженные внутрь концы, на которых для ниппельных труб нарезается внутренняя цилиндрическая ленточная резьба, а на трубах с муфтово-замковыми соединениями нарезается наружная слабоконическая (1:16) треугольная «трубная» резьба (рис. 4 и рис. 5).

Поскольку при бурении геологоразведочных скважин шпиндельными станками бурильные трубы собираются в свечи постоянные при бурении всей скважины, а при СПО свечи свинчиваются в колонну и развинчиваются при каждом рейсе, то и соединительные элементы для соединения труб в свечу и для соединения свечей между собой будут разными. Трубы в свечу как, правило, свинчиваются на поверхности в горизонтальном положении вручную с использованием шарнирных ключей. Свечи между собой при СПО свинчиваются в вертикальном положении, обычно с использованием механического труборазворота. Для соединения труб в свечу используют наиболее простые и дешевые элементы, пусть и малоудобные для сборки, свинчиваемые вручную. Для соединения свечей между собой важно, чтобы соединение было удобно и приспособлено для механического свинчивания-развинчивания.

При муфтово-замковых соединениях, трубы в свечу соединяются простыми и дешевыми муфтами, свечи между собой соединяются замками.

Вторая группа бурильных труб – трубы, созданные в семидесятые годы – это, во-первых, стальные трубы с новыми конструкциями ниппельных соединений и с новыми размерами по наружному диаметру (54 и 68 мм): СБТН-42, СБТН-54 и СБТН-68. Главная новизна таких ниппельных труб и соединений в том, что наружная резьбовая часть ниппеля удлинена и после резьбы имеется цилиндрический центрирующий хвостовик (рис. 6 а), а на внутренней резьбовой части бурильной трубы и ниппельного замка имеется аналогичная проточка. Наличие проточки и хвостовика обеспечивает центрирование резьбы и позволяет при свинчивании применять механический труборазворот. Еще более облегчается свинчивание и развинчивание свечей у труб диаметром 68 мм и у части труб диаметром 54 мм, у которых соединение половинок ниппельного замка осуществляется «замковой» конической резьбой, т.е. объединяются достоинства ниппельных и муфтово-замковых соединений. Рис. 6 б.

На этом же этапе были разработаны и внедрены в производство легкосплавные бурильные трубы. Трубы изготавливаются из алюминиевого сплава Д16Т, а вот соединения к ним выполняются из стали. Легкосплавные трубы в основном имеют ниппельные соединения (был вариант ЛБТМ-54 с муфтово-замковыми соединениями, но он применения не получил). Ниппельные трубы и их соединения в резьбовой части имеют удлиненные хвостовики и расточки, причем ниппеля соединяются с трубой кроме резьбы еще и специальным уплотняющим клеем, так, что эти соединения получаются неразъемными. Трубы выпускались размерами: 24, 34, 42, 54, и 68 мм. Трубы диаметром 24 и 34 мм применяются только для бурения очень неглубоких скважин (до 25 – 100 м соответственно), для труб ЛБТН-42, ЛБТН-54, ЛБТН-68 глубина скважин не ограничена. За счет большей толщины стенок, трубы ЛБТ имеют примерно ту же прочность, что и стальные, и могут применяться наравне со стальными. Однако они должны применяться в скважинах, диаметр которых соответствует диаметру труб, т.е. трубы ЛБТ-42 в скважинах 46 мм, трубы 54 в скважинах 59 мм, трубы 68 в скважинах 76 мм. При больших зазорах между трубами и стенками скважины применять ЛБТ не рекомендуется.

В 1999 году разработан новый стандарт бурильных труб. Для бурения геологоразведочных скважин предлагается стальные универсальные бурильные трубы – ТБСУ (Труба Бурильная Стальная Универсальная). Трубы без высадки концов с приварными замками (замки имеют утолщенное тело, что заменяет высадку). Рис,7.

Введены новые размеры труб по наружному диаметру: 43, 55, 63,5 (последний был раньше), 70 и 85 мм. Предложена одна толщина стенки для всех диметров труб. Для основной серии толщина стенки 4,5 мм, для облегченных – 3,5 и для упрочненных – 6,0 мм. Трубы соединяются труба в трубу, т.е. нет разницы соединений труб в свечу и свечей между собой

Утяжеленные бурильные трубы — УБТ.

В некоторых случаях бурения для решения конкретных задач применяют специальные утяжеленные бурильные трубы – УБТ, вес которых в 5 – 10 раз больше чем у обычных бурильных труб геологоразведочного бурения.

Первый случай целесообразности применения УБТ – бескерновое бурение скважины повышенного диаметра, где требуется повышенная осевая нагрузка на ПРИ, а также при небольшой глубине скважины при бурении роторными станками, у которых нет механизма дополнительной нагрузки.

Второй случай при бурении направленных скважин, когда надо выдержать прямолинейное направление трассы скважины на определенных интервалах, что возможно за счет большей жесткости УБТ.

В новом стандарте предложено УБТ называть ТБУ.

Как правило, утяжеленные бурильные трубы используются совместно с обычными бурильными трубами, составляя нижнюю часть бурильной колонны. В этом случае их называют «тяжелый низ»

Основные размеры и параметры бурильных труб всех трех поколений приведены в табл. 2.

* Масса трубы без учета массы соединений.

** Масса одного метра трубы.

Размеры бурильных труб зарубежных фирм.

Дюймовый стандарт DCDMA Таблица 3

| Индекс | E | A | B | N | H | P | S |

| Dскв, мм | 37,7 | 75,7 | 96,1 | 122,6 | |||

| Dк.т. мм | 36,5 | 57,9 | 73,8 | 95,2 | 114,3 | ||

| Dб.т.мм | 34,9 | 66,7 | 88,9 |

Европейский метрический стандарт Таблица 4

| Dсквмм | |||||

| Dк,т.мм | 44,2 | 54,3 | 64,3 | 74,3 | 84,3 |

| Dб.т мм. | NW 66,7 | HW 88,9 |

Колонковый набор

Колонковый набор включает от трех (рис. 10 а) до семи – восьми элементов в разных вариантах (рис. 10 б и в).

а. Набор минимум: 1 – коронка, 2.- колонковая труба, 3 – переходник;

в. Набор максимум: 3 – кернорвательное кольцо, 4 – корпус кернорвателя 5 – алмазный расширитель, 6 – нижняя часть комбинированного переходника, 7 – верхняя часть комбинированного переходника, 8 – латунная шайба, 9 – шаровой обратный клапан.

Колонковая труба.

Переходник.

В простом колонковом наборе переходник служит для соединения колонковой трубы с бурильными трубами (в нефтяном бурении подобный элемент называется «переводник»). Такой переходник имеет наружный диаметр такой же, как и у колонковой трубы и две резьбы – наружную ленточную (колонковую) резьбу и внутреннюю резьбу для бурильных труб. Внутренняя резьба может быть разной в зависимости от типа и размера бурильных труб (ниппельная или замковая резьба и размер резьбы в зависимости от диаметра бурильных труб). Переходники для труб ниппельного соединения обозначаются П0, переходники для муфтово-замковых труб обозначаются П1. Переходники с ниппельной резьбой применяются, как правило, с колонковыми трубами малого диаметра, когда разница между диаметрами колонковой и бурильной труб незначительна; верхний торец переходника в этом случае гладкий конический (рис. 11 а). Переходники с замковой резьбой, когда диаметр колонковой трубы значительно больше диаметра бурильной трубы, имеют верхний конический торец с фрезерной насечкой (на производстве такие переходники называют «фрезерные») (рис.11б). Фрезерная насечка нужна для «выбуривания колонкового набора в случае его завала кусочками породы, выпавшими из стенок скважины или осевшим шламом.

В некоторых случаях бурения переходники могут выполнять дополнительные функции:

— При бурении скважин малого диаметра в твердых породах для центрирования скважины, уменьшения возможности возникновения вибрации применяют переходник-центратор, который имеет наружный диаметр равный диаметру скважины и пазы для прохода промывочной жидкости. Наружная выступающая часть поверхности переходника армируется твердосплавными штырями или наплавкой твердым сплавом (рис. 11г).

— В тех же условиях, для предотвращения излива промывочной жидкости из верхнего конца бурильных труб при их быстром спуске в скважину (коронка идет вплотную к стенкам скважины и создает «поршневой эффект»), может применяться клапанный переходник. Поскольку условия применения этих переходников одни и те же, часто объединяют переходник-центратор и он же клапанный переходник (снаружи – центратор, внутри – клапанный).

— Переходник – центратор, он же клапанный, может совмещать еще и третью функцию – отсоединительного переходника (об этом рассказано дальше, смотри рис.15а).

Рис. 11.

Рис. 11.